CELULOSA Y PAPEL 2023 - 2 2 2018 - 2023 GRUPO EDITORIAL ATCP CHILE Comité Editorial Álvaro Oñat T., Marco Rodríguez T., Handel Tapia L. , Alex Ruf W., Daniel Aracena S., Juan Carlos Silva R. Miguel Osses M, María Graciela Aguayo P. y Miguel Pereira S. Comité Técnico Álvaro Oñat T., Marco Rodríguez T. Periodista Natalia Sáez B. Diseño y Diagramación Alejandra Cerda S. Síguenos DIRECTORIO 01 02 03 04 05 06 07 08 09 02 01 03 Álvaro Oñat T. Presidente Miguel Pereira S. 1er VicePresidente Marco Rodríguez T. 2do VicePresidente 08 07 09 Daniel Aracena S. Director Miguel Osses M. Director Juan Carlos Silva R. Director 05 04 06 Handel Tapia V. Secretario General Alex Ruf W. Director Financiero María Graciela Aguayo P. Directora

El PAPEL

MATERIAL FUNDAMENTAL EN LA HISTORIA

Estimados socios y amigos: Hemos llegado a la mitad del año y presentamos la segunda revista de ATCP Chile, dedicado al tema central de la fabricación de pulpa y papel.

El papel se ha convertido en un material fundamental a lo largo de la historia, y aunque es probable que su uso se modifique y evolucione en el futuro, seguirá siendo un medio importante en muchas áreas de la vida cotidiana, al tiempo que se exploran opciones más sostenibles y tecnológicas.

La pulpa Kraft ha sido un componente clave en la fabricación de papel y productos relacionados durante más de un siglo. Su resistencia y versatilidad le han permitido tener una amplia gama de usos en la actualidad, y se espera que siga siendo una materia prima valiosa en el futuro, adaptándose a las necesidades de sostenibilidad y desarrollo tecnológico de la industria papelera.

Un ejemplo es la pulpa textil, es biodegradable y se considera un material sostenible en comparación con otras fibras. Con el creciente enfoque en la sostenibilidad y la demanda de productos respetuosos con el medio ambiente, se espera que ésta tenga un papel importante en el futuro de la fabricación de ropa.

Tanto el papel reciclado como el papel DKL tienen un uso actual significativo en la fabricación de papel liner y cartón. Se espera que su importancia y demanda continúen creciendo en el futuro, impulsados por la creciente conciencia ambiental, la economía circular y la búsqueda de soluciones sostenibles en la industria del embalaje.

Por su parte, el papel Tissue es un elemento vital en la sociedad actual y se espera que siga siendo importante en el futuro. Contribuye a la higiene personal, la salud pública, la comodidad y la conveniencia en diversas situaciones. La innovación y el desarrollo continuo en la industria aseguran su relevancia y su capacidad para satisfacer las necesidades cambiantes de los consumidores.

Además de lo anterior, la convivencia entre el rubro de la celulosa y papel y las comunidades aledañas debe basarse en el respeto mutuo, la transparencia y la búsqueda de soluciones que beneficien tanto a la industria como a su entorno. El diálogo abierto, la participación ciudadana y el cumplimiento de los estándares ambientales y sociales.

3

p c

Presidente ATCP Chile

EDITORIAL

Alvaro Oñat T.

CELULOSA Y PAPEL 2023 - 2 4 06 14 20 34 CONTENIDO Editorial Reportaje El futuro del papel en Chile y el mundo Opinión José Soza de la Carrera Construyendo una mirada de futuro Entrevista Bibiana Rubini "El esfuerzo de sostenibilidad debe ser comunitario" Opinión Manuel Benavides Beltrán Herramienta clave para el proceso industrial Actualidad Pulpa soluble: Alternativa necesaria para la industria textil Opinión Marcia Zambrano Riquelme Gestión de Residuos Sólidos de la Industria de Celulosa Kraft Historia ATCP ¿Sabías qué? Sociales Publirreportaje Artículo Técnico Metodología Rápida para la Selección de Aditivos de Impregnación 03 06 12 14 18 20 24 26 27 28 30 REVISTA

Entrevista

Mauro Jara Riquelme

"Trabajamos con foco en una gestión que apunte a la mejora continua"

Sociales

Jóvenes construyendo futuro

Dando nueva vida a las mascarillas

Artículo Técnico

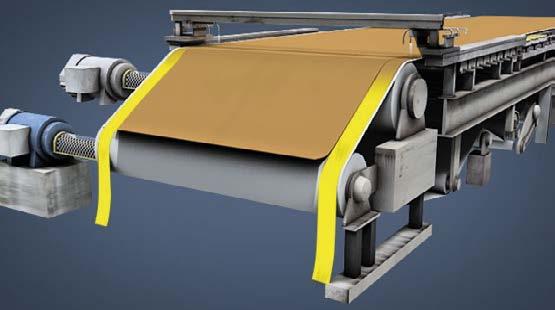

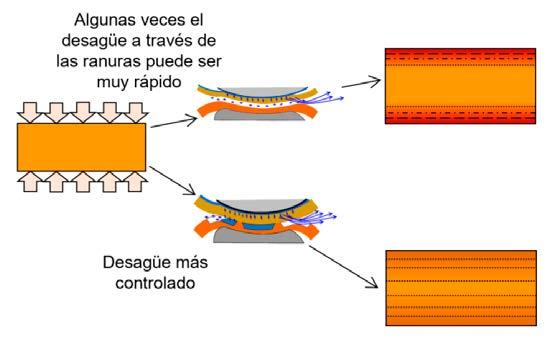

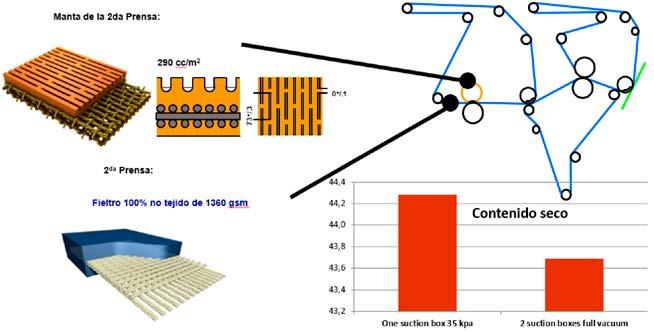

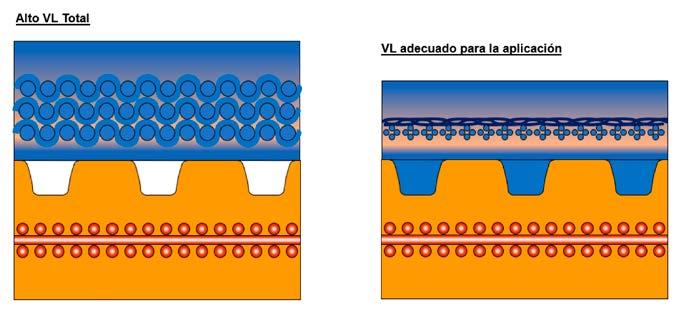

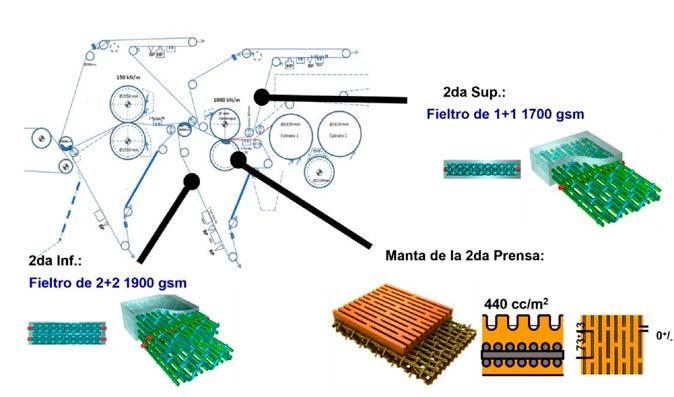

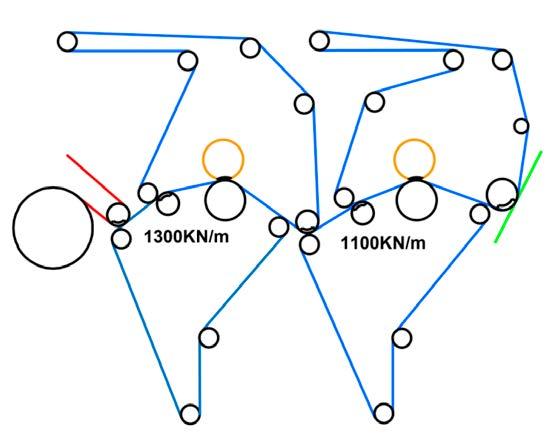

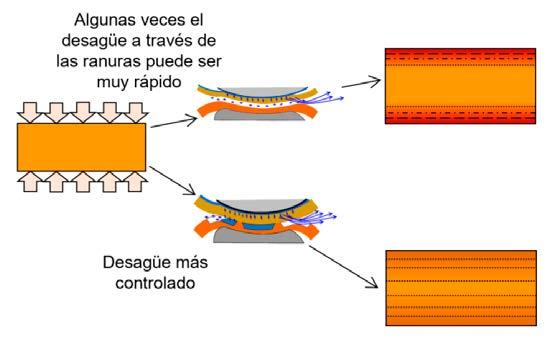

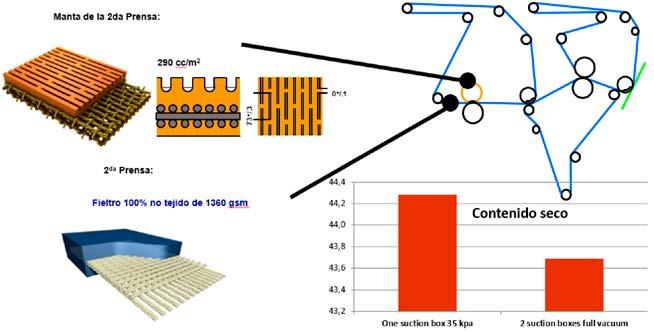

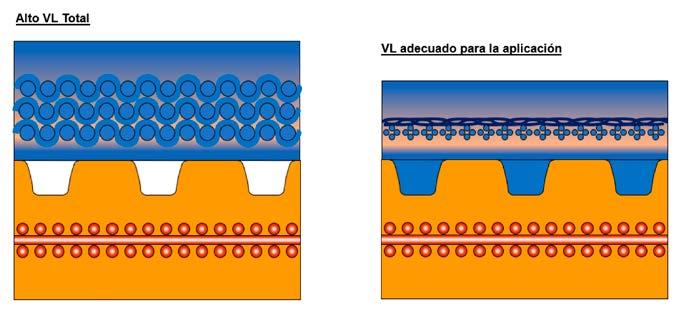

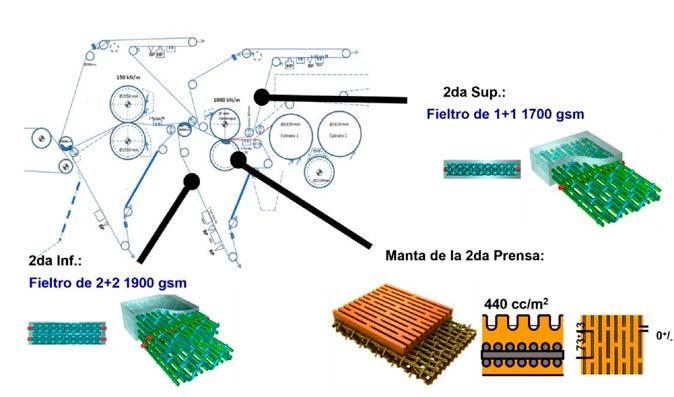

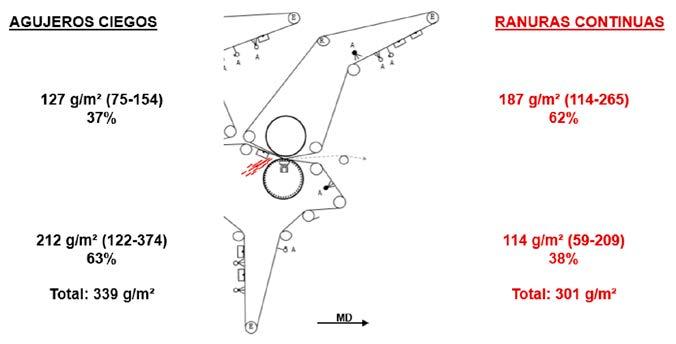

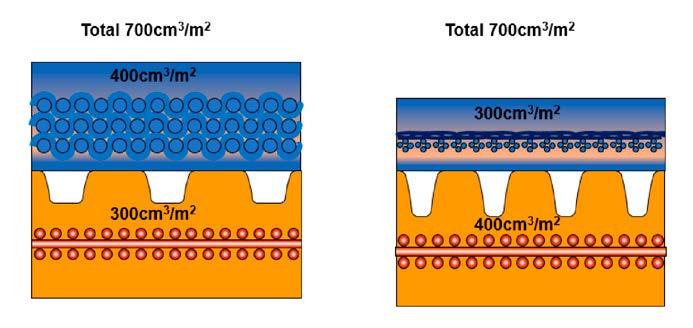

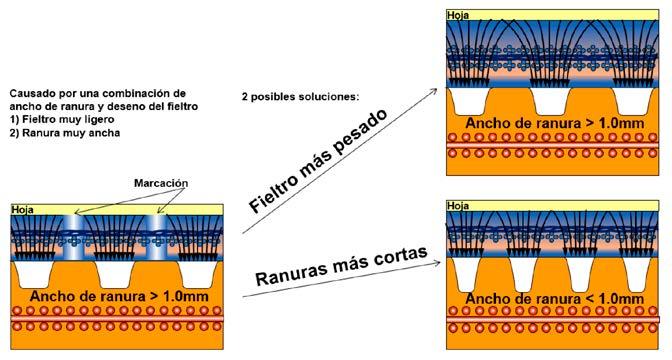

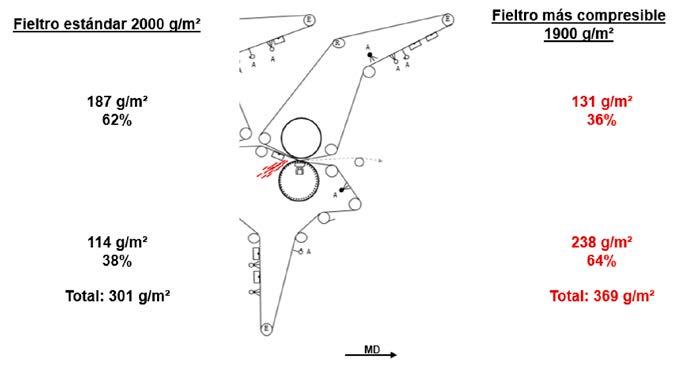

La influencia de la interacción entre el fieltro y la manta en el rendimiento de la prensa de zapata

Nuevo Socio

Christian Montaner

Sociales

Artículo Técnico

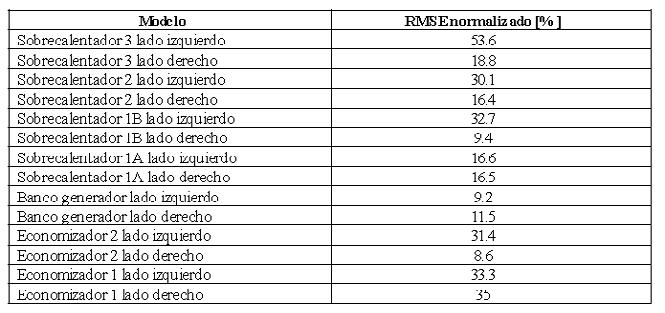

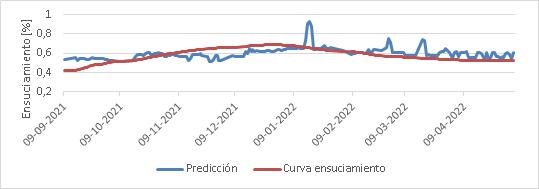

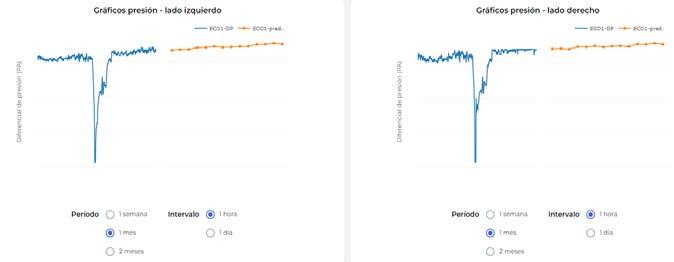

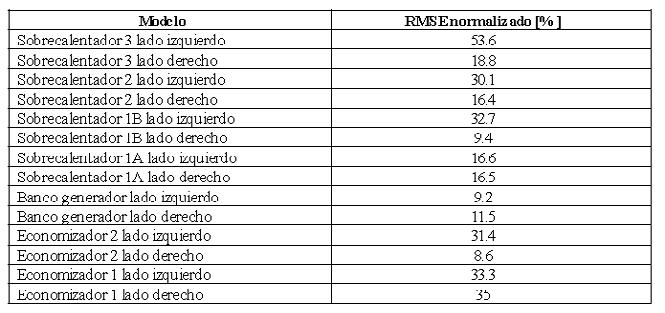

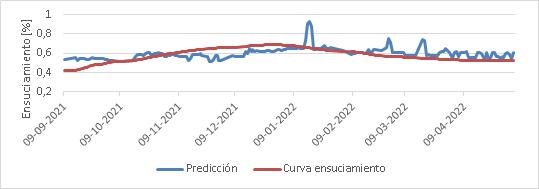

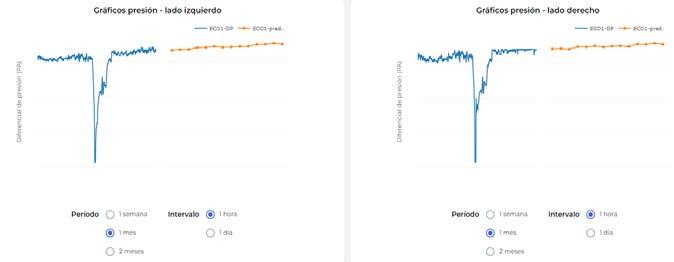

Monitoreo en Línea del Ensuciamiento en Caldera Recuperadora

Perfil ATCP

EMPRESAS QUE PARTICIPARON

Albany www.albint.com

ARAUCO www.arauco.cl

CMPC www.cmpc.com

FINBOW www.finbow.fi

NALCO www.ecolab.com

PAPTEC GMBH www.paptec.com

PROJET www.pro-jet.nl

RUBI www.rubi.earth

SOLENIS www.solenis.com

SULZER www.sulzer.com

UDT www.udt.cl

UNIVERSIDAD DE LA FRONTERA www.ufro.cl

COIPSA www.coipsa.cl

UDEC www.udec.cl

VALMET www.valmet.com

VOITH www.voith.com

INTERNATIONAL SALES RNP

Nicolas Pelletier Email : rep.nicolas.pelletier@gmail.com

16, rue Bannier 45000 Orleans France Phone +33 6 82 25 12 06

5

Breves Nacionales e Internacionales

Miguel Salinas Maldonado Me interesa compartir experiencias y conocimientos

40 42 46 47 48 54 52 34 39

REPORTAJE CELULOSA Y PAPEL 2023 - 2 6

EL FUTURO DEL PAPEL EN CHILE Y EL MUNDO

Es indudable que la digitalización está reduciendo el uso de los papeles gráficos, pero la industria de papel y productos forestales ha presentado grandes cambios y perspectivas interesantes para un nuevo crecimiento a escala global.

Este valioso rubro ha estado por más de 1900 años en las manos del ser humano. Con un aproximado de 500 clasificaciones más derivados, el papel es un producto continuamente atractivo por su variedad y su utilidad. Además, están los papeles hechos de materiales sustentables, son versátiles, seguros y lo mejor de todo es que tienen un acceso libre, ya que no cuentan con una seria competencia en materiales sustitutivos. Entre estos destacan aquellos que son destinados al embalaje como lo son: papel kraft, cartón corrugado, bolsas y sacos, y entre sus beneficios para la sociedad y el ambiente, son reciclables, renovables, adaptables, higiénicos, ligeros y resistentes.

Es posible llegar a creer que la industria del papel y los productos forestales están desapareciendo rápidamente a raíz de la digitalización. En el año 2015 se vio caer la demanda mundial de papel gráfico por primera vez, y la caída de la demanda de estos productos en Norte América y Europa en los últimos cinco años ha sido más pronunciada que incluso las predicciones más pesimistas.

7

Sin embargo, la industria del papel y los productos forestales en su conjunto está creciendo, aunque a un ritmo más lento que antes, ya que otros productos están llenando el vacío dejado por la reducción del mercado de papel gráfico. El embalaje está creciendo en todo el mundo, junto con papeles de seda y pulpa para productos de higiene personal.

NUEVOS USOS EN PULPA

Aunque todavía es un mercado relativamente pequeño, la pulpa para aplicaciones textiles está creciendo, con innovadores casos de éxito. Y se está llevando a cabo una amplia búsqueda de nuevas aplicaciones y usos para la madera y sus componentes en numerosos laboratorios y centros de desarrollo.

Además, la industria del papel y los productos forestales no está desapareciendo, pero está cambiando y desarrollándose. Se puede ya argumentar que la industria está pasando por la transformación más sustancial que ha visto en muchas décadas.

Ya sea que las empresas estén bien posicionadas para un mayor crecimiento o aún necesiten ganarse el derecho a crecer, pueden esperar que aumente la demanda de productos de papel y cartón durante la próxima década. El mercado de papel gráfico continuará enfrentando una demanda decreciente en todo el mundo. Pero esta disminución debería equilibrarse con el aumento de la demanda de envases, tanto industria -

les como de consumo, y productos de papel tissue. En general, la demanda de productos a base de fibra aumentará a nivel mundial, y algunos segmentos crecerán más rápido que otros.

Ser responsable con el medio ambiente es muy importante para un futuro de desarrollo sostenible. Por eso, cuando se busca reducir el consumo de papel, un concepto útil para juzgar es “utilidad de papel”. Algunas aplicaciones de papel tienen considerables beneficios sociales y, por lo tanto, alta utilidad.

En este sentido, la reducción del uso en aplicaciones de papel de alto volumen y baja utilidad puede tener un gran impacto, sin causar desventaja. Sin embargo, el reducir el uso en otras áreas como los libros, papeles legales, recetas médicas, entre otras, podría ser bastante impopular y limitar el intercambio de información, más aún en personas sin acceso a dispositivos digitales.

MERCADO LOCAL

En Chile, gracias a las promulgaciones establecidas a partir de los años 2016 por el Reglamento de la Ley de Responsabilidad Extendida del Productor (Ley REP), se impera a las industrias que operan sobre el plástico, el cartón, papel entre otros, a reciclar una proporción de los envases y embalajes que generen, produciendo esto grandes resultados en dicho país.

El Ministerio del Medio Ambiente mencionó que se re-

CELULOSA Y PAPEL 2023 - 2 8 REPORTAJE

cicla hasta el 80% de los residuos procedentes del cartón y del papel. Cabe mencionar que estos dos productos son por naturaleza fáciles de reciclar, posicionándose como una alternativa de reemplazo de materiales provenientes del plástico.

En relación a lo anterior, el Ingeniero Civil Químico UdeC y General Manager de Voith Paper, Álvaro Ávila, nos entrega su visión respecto al actual estado de la industria de pulpa y papel en nuestro país. Comenta que existe una alineación de larga data de la industria de la celulosa y el papel con la agenda de sostenibilidad de Chile, que se ha intensificado en las últimas décadas.” Vemos cómo el esfuerzo emprendido por nuestro sector en el país anticipó la materialización de importantes frentes, que hoy configuran los lineamientos del país a favor de un crecimiento económico sumamente guiado por el respeto al medio ambiente, priorizando el equilibrio entre desarrollo y sustentabilidad y, sobre todo, la lucha contra el cambio climático”, comenta Ávila.

Considera además que el compromiso es una actitud que define bien cómo la industria chilena de papel y celulosa ha avanzado en la actualización de su parque industrial, con el fin de modernizar sus operaciones para hacerlas más eficientes y sostenibles. “Estas pautas del segmento se conectan con la forma pionera en la que Voith ha compartido localmente su contribución para impulsar la sostenibilidad en la producción de papel del futuro, y que ganará aún más fuerza con el potencial de la digitalización. Sin embargo, para lograr ese mañana más sostenible, responsable e inteligente, aún necesitamos superar etapas y desafíos. Tendremos que enfrentar los impactos que el cambio climático impone, cada vez con mayor frecuencia, sobre la realidad de la industria papelera chilena”, subraya el profesional.

Respecto al futuro de la industria, Álvaro Ávila explica que, en primer lugar, no se puede disociar sustentabilidad de eficiencia,”creo que el sector de celulosa y papel en Chile está cumpliendo su misión de perpetuarse en base a las mejores prácticas. En este sentido, me gustaría destacar cómo nuestra industria ha tomado medidas encaminadas a insertar plenamente nuestra actividad en el contexto de la economía circular”.

Agrega, a este contexto, cómo la colaboración será un diferencial, tanto en la mentalidad como en las prácticas, que, combinadas, permearán los próximos pasos

del sector a nivel local y acercarán a los fabricantes de celulosa y papel del país a la experiencia consolidada por sus proveedores en productos y servicios.”Nuestra empresa se ha posicionado a la vanguardia de este proceso para anticipar soluciones, que no solo respondan a los desafíos actuales de productividad, sino a los cambios cada vez más rápidos de nuestro mercado. Esta es una referencia en la forma en que siempre buscamos elevar el nivel de la relación que construimos con el sector en nuestro país”.

Considera que en Chile existe una inmensa oportunidad de ir más allá en el desarrollo de soluciones para que este sector siga siendo más competitivo y en el largo plazo. Ya sea en materias primas, a través de la inversión en tecnologías que maximicen la reutilización del papel reciclado en el proceso productivo, o bien a través de avances hacia la eficiencia energética, con la adopción de una matriz basada en energías de fuentes verdes renovables. Sea por la relevante participación que tendrá nuestra industria local y global en un virtuoso del desarrollo de nuevas aplicaciones en pulpa y papel, que acelerarán la sustitución del plástico en nuestra vida cotidiana.

Más que un modelo de negocio en sí mismo,enfatiza que el consumo consciente y la mentalidad de no

REPORTAJE

Alvaro Ávila es actual General Manager de Voith Paper

despilfarro impulsada por la economía circular, requerirán que las empresas sean cada vez más proactivas en el despegue de sus agendas ESG ( Enviromental, Social y Governance) mediante la generación de valor compartido de extremo a extremo, y de manera equitativa, en los frentes ambiental, social y de gobierno, entendiéndose que, entre bastidores de negocios y operaciones, éste será un requisito previo dirigido a todas las industrias, y que el sector nacional de celulosa y papel deberá cumplir para seguir siendo competitivo.

Al momento de hablar sobre sustentabilidad, considera que Chile ha ganado importantes credenciales, que hoy ha -

EL VIAJE DE LA INDUSTRIA DE LA PULPA Y EL PAPEL HACIA EL FUTURO YA ESTÁ EN MARCHA

cen que el país se destaque en el escenario mundial por su compromiso con este importante ítem.” Nuestro país fue nombrado el mercado emergente más atractivo para invertir e implementar energías limpias, según la evaluación anual Climascope de Bloomberg NEF. También seremos los primeros en recibir préstamos del Banco Mundial para impulsar la Estrategia Nacional de Hidrógeno Verde. Este año, el país aprobó la Ley de Responsabilidad Extendida del Productor y Fomento al Reciclaje (REP), con un enfoque en la reducción de la generación de residuos y la promoción de la reutilización, el reciclaje y la recuperación de materiales. No podemos dejar de destacar el compromiso de Chile con los propios objetivos de reducción de emisiones”.

Trazando un paralelo con nuestro segmento, ésta es una prioridad que viene logrando reducciones tangibles de impactos y ganancias ambientales en las operaciones de la industria papelera en el país, así como la contribución para la reutilización de papel y cartón en nuestra industria. Tan urgente como es avanzar en la reducción de la huella de carbono y aumentar la tasa de reciclaje, cabe destacar las inversiones en nuestro sector destinadas a reducir el consumo de agua limpia en la fabricación de papel. En Voith, compartimos este compromiso y comenzamos con todos nuestros sitios en todo el mundo, que desde enero de 2022 son climáticamente neutros. Entre 2012 y 2021, las mejoras implementadas a nivel global en nuestra empresa dieron como resultado un ahorro del 56% en el consumo de agua y del 38% en energía en nuestras operaciones.

Sin embargo, en medio de mejoras y avances en los procesos internos, las alertas sobre la llegada de eventos climáticos globales son cada vez más frecuentes y episodios cercanos, como la crisis hídrica que enfrenta Chile y el riesgo potencial de incendios en áreas forestales que se repiten en la temporada de verano. La urgencia de sumar aportes para minimizar estos efectos no solo es evidente, sino que requerirá de una resiliencia conjunta y mayor frente a estos hechos.

Respecto al futuro del rubro, considera que el viaje de la industria de la pulpa y el papel hacia el futuro ya está en marcha. Creo que los avances que harán posible este camino son la investigación y el desarrollo, la innovación continua y la digitalización, ”las soluciones digitales jugarán un papel decisivo para asegurar la optimización de los recursos, la excelencia del proceso productivo y la calidad del producto, 100% guiadas por el análisis de los datos generados por la propia operación”.

Indica que ésta es la visión que Voith ya ha comenzado a materializar a través del programa de sustentabilidad “Papermaking for Life”. Son frentes de I+D+i a los que nuestra compañía destinará, en los próximos años, inversiones globales de alrededor de 100 millones de euros en soluciones digitales, productos con consumo energético optimizado y uso eficiente de las energías renovables. "El objetivo es lograr, para 2030, una producción de papel 100% neutral en carbono, reducir el consumo de agua limpia en un 90% y aumentar la tasa de reciclaje de papel al 90%".

Dos casos globales recientes hacen tangible cómo esta aplicación de las tecnologías disruptivas de Voith, que ya ha puesto en marcha procesos capaces de producir con más calidad y menos recursos. Uno de ellos es el piloto de un sistema de desagregación de

CELULOSA Y PAPEL 2023 - 2 10 REPORTAJE

materias primas especiales, que reduce el consumo energético específico en más de un 30% respecto a los sistemas convencionales, capaz de procesar 500 toneladas de pasta al día, suponiendo además un ahorro energético de 1.000 MWh de electricidad/ año. El otro caso es la asociación para el desarrollo de un proceso en el segmento de tisú, que allana el camino para la producción de papel CO² neutral, además de reducir el consumo de agua limpia hasta en un 95% y el uso de energía hasta en un 40%.

Avila señala que todas estas innovaciones convergen, al fin y al cabo, para construir un futuro que no solo sea más sostenible y que hará que la industria de la celulosa y el papel sea más ecoeficiente e inteligente.” Es también una contribución responsable, que se extiende a todos los sectores de la economía, a nivel global y local, para que el legado que queremos dejar pueda beneficiar efectivamente a las generaciones futuras y salvaguardar el planeta”.

Preserva la energía y el medio ambiente

Los procesos de aireación suelen consumir más del 50% de la energía utilizada en una planta de tratamiento de aguas residuales. Estamos listos para apoyar su transición de los sopladores tradicionales al equipo más eficiente y confiable del mercado, el turbocompresor HST. Cientos de clientes están listos para dar testimonio de los beneficios a largo plazo y compartir sus experiencias positivas. Contáctenos para descubrir cómo el HST puede mejorar nuestro mundo. sulzer.com/hst-turbocompressor

MÁS INFORMACIÓN

Los Top 10 fabricantes de Pulpa y Papel en 2022.

MÁS INFORMACIÓN

Los Top 10 fabricantes de Pulpa y Papel en 2022.

p c REPORTAJE

La Industria de Pulpa y Papel en Chile.

CONSTRUYENDO UNA MIRADA DE FUTURO

Después de varios años de ausencia en las páginas de la revista ATCP, tengo la grata oportunidad de poder escribir unas líneas, las cuales quiero centrar en la mirada de futuro que tienen que impulsar las organizaciones, concepto que va de la mano con lograr resultados de excelencia en el ámbito de la seguridad y salud en el trabajo, medio ambiente, producción, calidad y costos que sean duraderos y sostenibles en el tiempo. Cada uno de estos indicadores, sumados a otros más especializados (desarrollo del talento, innovación, proyectos, relacionamiento comunitario, etc.) son el piso base que las organizaciones hoy día requieren cumplir, y en cuyas exigencias se basan los objetivos anuales.

La clave está en el diseño de la estrategia que debe tener la organización, a lo cual debe apalancarse la gestión del talento, los modelos de gestión (operación en concor-

dancia con la sostenibilidad) y la innovación, donde cada uno de estos elementos debe ser desarrollado de la mejor forma para el éxito organizacional.

tor de impulso para conseguir éstos, es un claro desafío, y es aquí donde el rol del liderazgo de quienes tenemos a cargo equipos pasa a ser elemento clave.

LA CLAVE ESTÁ EN EL DISEÑO DE LA ESTRATEGIA QUE DEBE TENER LA ORGANIZACIÓN

En el ámbito personas, lograr que los colaboradores se sientan partícipes de las iniciativas y objetivos establecidos, tal que sean el mo-

Por lo mismo, los modelos de gestión han predeterminado un marco de referencia, por lo que el adecuar su diseño y funcionamiento, logrando que cada uno de los integrantes aporte al modelo en operación y lo sienta suyo es fundamental.

Si esto funciona bien, sólo nos faltará el elemento que va generar un cambio y mejora en el tiempo, el cual es la innovación, sea esta de tipo incremental o disruptiva, pero debe estar presente para poder apalancar la famosa frase de Einstein “La locura es hacer lo mismo una y otra vez de nuevo y esperar resultados diferentes”, y así efectivamente lograremos resultados mejores (distintos).

CELULOSA Y PAPEL 2023 - 2 12 OPINIÓN

José Soza de la Carrera Gerente Gestión Ambiental Operativa CMPC Celulosa S.A.

p c

Bibiana Rubini

Gerente de I+D y Bioeconomía

CELULOSA Y PAPEL 2023 - 2 14 ENTREVISTA

EL ESFUERZO DE SOSTENIBILIDAD DEBE SER COMUNITARIO

Con la calidez y cercanía que la caracteriza, quisimos conocer más de cerca la historia profesional y personal de la ingeniera química y actual Directora de Investigación, Desarrollo y Bioeconomía de CMPC. Con una amplia experiencia trabajando en el sector forestal/pulpa y papel durante la última década, Bibiana ha estado siempre dedicada a la investigación y al desarrollo. Experta en creatividad, se define como una persona bastante curiosa, lo que, sin duda, refleja en sus intereses profesionales.

COMO INGENIERA QUÍMICA, CUÉNTENOS CÓMO FUERON SUS COMIENZOS COMO INVESTIGADORA EN I+D

Me gradué en ingeniería química en la Universidad Federal de Paraná en Curitiba. Conseguí un empleo en Aracruz Celulose SA, en el estado de Espirito Santo en Brasil, fue entonces cuando conocí (y me enamoré) del sector de celulosa y papel. .

En 2006 empecé mi carrera investigadora en Aracruz Celulose. Era la más joven y la única mujer del grupo de investigadores (éramos 6 en total). En 2009, Aracruz Celulose y VCP se fusionaron para formar Fibria S.A. Durante la reestructuración que siguió a la fusión, me invitaron a coordinar el equipo de investigadores en celulosa. Creo que fue el momento más decisivo de mi carrera. Asumir un puesto de gestión en el grupo del que formaba parte supuso un enorme reto como profesional y como mujer ingeniera en un grupo más experimentado formado íntegramente por hombres. Los años en Fibria fueron, sin duda, algunos de los más productivos de mi carrera. Desarrollamos nuevos productos de celulosa e iniciamos inversiones en biorrefinerías todo con asociaciones en varios países. Esta diversidad cultural enriqueció y apalancó el potencial de I+D. Con la fusión con Suzano en 2019 asumí el cargo de Gerente Ejecutivo de I+D.

15 ENTREVISTA

En julio de 2022, CMPC me contactó para venir a Chile y renovar el I+D de la empresa, invitación que me dio la oportunidad de seguir aprendiendo, incorporando la investigación forestal además de celulosa, papel y biorefinería que era mi área en Suzano, una nueva cultura y un nuevo idioma. Desde febrero de 2023 vivo en Chile con mi familia.

¿POR QUÉ CREE QUE LOS SISTEMAS DEBEN SER ABIERTOS Y COLABORATIVOS?

Hasta hace una década, el conocimiento se trabajaba compartimentado. Nos especializábamos en nuestros temas y perdíamos la visión de conjunto. Este planteamiento no consigue integrar la creciente convergencia de una serie de tecnologías, ámbitos de investigación, infraestructuras económicas, aspectos normativos y prácticas gubernamentales. Además de la pérdida de sinergias, en la bioeconomía estamos discutiendo cómo se incorporarán los biomateriales a cadenas de valor que desconocemos, con demandas que tampoco conocemos. Trabajando en colaboración con universidades, clientes y proveedores de tecnología, por ejemplo, asociamos conocimientos que aceleran el tiempo de comercialización de las soluciones, encontramos opor-

tunidades que de otro modo no seríamos capaces de ver y priorizamos, lo que de hecho genera valor para el cliente, es económicamente viable y técnicamente posible.

¿QUÉ ELEMENTOS CONSIDERA QUE DEBIERAN TENER

LAS EMPRESAS DEL RUBRO PULPA Y PAPEL AL MOMENTO DE INNOVAR?

Para innovar no hace falta nada más que coraje. Voluntad genuina de encontrar nuevas formas de producir, nuevos productos, mirar el sistema buscando lo que podría ser diferente. No es fácil porque el sector de celulosa y el papel tiene mucho éxito, trabajamos con bosques plantados, certificados, tenemos productos que son reciclables, la propia fibra es biodegradable. Dejar de hacer lo que hacemos excepcionalmente bien para probar un nuevo negocio es muy difícil. Poner un nuevo producto en la máquina de papel suele significar renunciar a servir a un cliente con el que ya tenemos una gran relación. Y existe el riesgo de no hacerlo bien. Cuando innovamos asumimos un riesgo económico, de mercado, técnico, el coraje es clave para superar los momentos difíciles y seguir intentándolo.

CELULOSA Y PAPEL 2023 - 2 16 ENTREVISTA

USTED HA MENCIONADO SU INTERÉS EN IMPULSAR EL DEBATE SOBRE LA DIVERSIDAD E INCLUSIÓN EN LA INDUSTRIA, ¿CUÁL CONSIDERA ES EL ESTADO ACTUAL EN LA MATERIAL EN LATINOAMÉRICA?

El debate sobre la diversidad y la inclusión ha evolucionado mucho en los últimos 5 años, principalmente promovido por los Objetivos de Desarrollo Sostenible de las Naciones Unidas y el creciente número de acciones afirmativas que los sectores público y privado han impulsado como objetivos de equidad establecidos como estrategia organizativa. En CMPC, por ejemplo, tenemos objetivos de equidad para las mujeres en puestos de liderazgo y la inclusión de personas con discapacidad. Pero el reto es grande.

América Latina y el Caribe es la tercera región más avanzada en este aspecto, pero aún lejos de una situación cómoda de igualdad.En nuestro sector, lo más demandado son las ciencias, la tecnología, la ingeniería y las matemáticas (STEM). El Instituto de Estadísticas de la Unesco establece que sólo el 19% de las mujeres en Chile estudia y/o se gradúa de carreras STEM, mientras que el 33,1% de los investigadores en Chile son mujeres. Siendo mujer, parte de la comunidad STEM, líder de I+D en una empresa de clase mundial y madre de un niño autista, este es un tema muy importante para mí.

das con la recuperación y reutilización de residuos y efluentes, y la sustitución del plástico. En 2022, la OEP registró un aumento del 11% en patentes relacionadas con la biotecnología y del 18,2% en patentes relacionadas con la energía. Aprovechar la innovación para descarbonizar, reducir la huella hídrica, diseñar para reciclar, utilizar insumos de base renovable siempre que sea posible o de fuentes conocidas, trazables, de empresas comprometidas con los mismos valores

PARA INNOVAR NO HACE FALTA NADA MÁS QUE CORAJE

¿DE

QUÉ FORMA CONSIDERA QUE LAS EMPRESAS

DEL RUBRO PUEDEN GARANTIZAR LA SOSTENIBILIDAD DE SU MATERIA PRIMA Y DE LAS ZONAS DONDE OPERAN?

La sostenibilidad y la circularidad son temas en la agenda de todos los sectores comprometidos con las metas globales de los Objetivos de Desarrollo Sostenible de la ONU. En la última década, se ha producido un aumento significativo del número de patentes presentadas para tecnologías relaciona-

Ahora en venta!

Línea de conversión usada para producir papeles metalizados y láminas

Para etiquetas, embalajes de regalo, papeles brillantes y láminas

y utilizar preferentemente productos locales son prácticas importantes para ampliar el ecosistema sostenible. Pero es importante recalcar que el esfuerzo de sostenibilidad debe ser comunitario, desde el consumidor final haciendo elecciones y exigiendo productos que generen menos residuos, que puedan ser reciclados o reutilizados, para que la circularidad pueda realmente hacerse realidad.

Componentes incluidos:

Máquina de lacado

2 Metalizadores

2 Rebobinadores hecho por Goebel

Calandra estampado

Cortador de hojas

ENTREVISTA

When it comes to used machines www.paptec.com - Email: info@paptec.de Whatsapp: +49 151 65188844

+49 7541 592768 Friedrichshafen / Germany www.paptec.com ID: 5419

p c

Teléfono:

VISUAL MANAGEMENT: HERRAMIENTA CLAVE PARA EL PROCESO INDUSTRIAL

Los complejos procesos de la industria de la celulosa requieren una gestión eficiente para garantizar estabilidad operacional y sustentabilidad. En el escenario actual, donde factores como el aumento de los costos y los cambios en los mercados globales afectan la competitividad, es necesario adoptar herramientas como el Visual Management.

Bajo este contexto, para la industria moderna, la digitalización y la integración de tecnologías avanzadas son imperativas. La adopción de sistemas de monitoreo en tiempo real, Internet de las cosas (IoT), inteligencia artificial (IA) y análisis de datos son algunas de las herramientas fundamentales para mejorar la eficiencia y la productividad, además de una organización fuertemente orientada a esta filosofía.

El Visual Management desempeña un papel clave al proporcionar una visualización clara de los indicadores de rendimiento, eficiencia global (KPI y OEE) y datos operativos relevantes, utilizando gráficos y tableros de control en tiempo real.

Esto permite tomar decisiones eficientes basadas en datos, ayudando a cumplir los objetivos de producción y otros factores críticos para la estabilidad operacional. Además, permite la recopilación de

de aumento de costos y competitividad. Mediante la visualización de datos se apoya la eficiencia energética, uso y recuperación del agua y otros aspectos ambientales, identificando oportunidades de mejora, reduciendo costos y el impacto al medio ambiente.

La gestión de riesgos operacionales es otra arista fundamental. Una visualización clara de los indicadores de riesgo, y sus planes de acción, nos permite identificar rápidamente desviaciones en los procesos para tomar acciones preventivas de manera oportuna, minimizar el impacto de un riesgo o controlarlo, y así evitar impactos negativos en la seguridad, medio ambiente, producción y calidad de nuestros procesos.

Big Data, lo que permite generar inteligencia para la automatización y control basado en IA.

Otro aspecto clave es la sustentabilidad. Minimizar los desperdicios y optimizar el uso de recursos naturales es crucial en un contexto

En conclusión, el Visual Management es una herramienta esencial en la industria de la celulosa para lograr la estabilidad en los procesos. Permite una visualización clara de KPI, OEE y parámetros que facilitan la toma de decisiones en todos los niveles de la organización. p c

CELULOSA Y PAPEL 2023 - 2 18 OPINIÓN

EL VISUAL MANAGEMENT ES UNA HERRAMIENTA ESENCIAL EN LA INDUSTRIA

Manuel Benavides B. Ingeniero Civil Químico Data Scientist - Confibilidad de Procesos Arauco

www.pro-jet.nl info@pro-jet.nl Dryer Fabric Cleaner Forming Fabric Cleaner Tail Cutter & Trim Squirts Dry End Tail Cutter, Radial Saw Dry End Edge Trim Dry End Tail Cutter, HP water jet ProJet Clean! Take Control of Paper Machine Clothing Cleanliness! ProJet BV is represented in Chile by: Eco-Cel

Alvaro Olmos E-mail: alvaro.olmos@eco-cel.cl Mobile +56 9 9872 5660; Arnoldo Cerda E-mail arnoldo.cerda@eco-cel.cl Mobile +56 9 9339 47392

SpA

PULPA SOLUBLE

ALTERNATIVA

NECESARIA PARA LA INDUSTRIA TEXTIL

Los datos son abrumadores, según estudios de la Organización de las Naciones Unidas (ONU), la industria textil en el mundo utiliza cada año 93.000 millones de metros cúbicos de agua, y también, anualmente, se vierten al mar medio millón de toneladas de microfibra, lo que es equivalente a tres millones de barriles de petróleo, convirtiéndose en la responsable del 10% de las emisiones de carbono a nivel global, produciendo un 20% de las aguas residuales mundiales. Es la segunda industria más contaminante después de la petrolera, y la que consume más energía que la industria de la aviación y el transporte marítimo combinadas.

El poliéster, la fibra sintética más utilizada para confeccionar ropa, según un informe de la BBC, necesita 70 millones de barriles de petróleo cada año para su elaboración, y tarda aproximadamente 200 años en descomponerse. Por otro lado, las fibras naturales necesitan materias primas como el algodón, y solo para obtener un kilo de algodón como tela, es necesario utilizar 10 metros cúbicos de agua. En ese sentido, se calcula que anualmente para la fabricación de ropa se utilizan 93 mil millones de metros cúbicos de agua,

cantidad suficiente para satisfacer la necesidad de 5 millones de personas.

En nuestro país, Iquique es el principal puerto de acceso para el comercio textil no solo en Chile, sino también en toda Latinoamérica. A diferencia de otros países del continente, es uno de los pocos que permite la importación de ropa usada, aunque existen restricciones sanitarias y medidas de protección para la producción textil nacional. En Chile, estas importaciones se realizan a través de grandes fardos de ropa, de los cuales una gran cantidad no es apta para la venta y acaba convirtiéndose en basura, cerca del 80%. Lamentablemente, esta situación ha dado lugar a la creación de enormes vertederos de ropa usada en el norte del país, afectando especialmente a Alto Hospicio, Iquique y el desierto de Atacama. Y con esto, la contaminación del suelo, fuentes de agua y el aire (por incineración).

Así, mientras que la importación de ropa usada ha generado problemas ambientales en el norte de Chile, la empresa ARAUCO ha implementado un proyecto innovador que promueve la sostenibilidad y la utilización de productos naturales en la industria textil,

CELULOSA Y PAPEL 2023 - 2 20 ACTUALIDAD

ofreciendo alternativas más responsables desde el punto de vista ambiental.

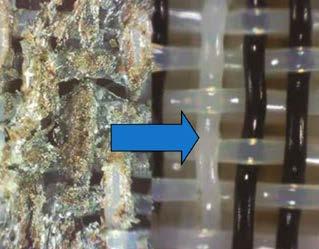

ARAUCO ha destacado por su compromiso con la sostenibilidad, demostrado a través de su notable proyecto en la Planta de Celulosa Valdivia, la cual comenzó sus operaciones a mediados de 2017. Este proyecto tiene como objetivo la implementación de un plan sustentable que impulse el avance hacia la bioeconomía. Para lograrlo, se ha introducido una línea de producción revolucionaria que marcará un hito en la innovación del sector forestal chileno: la Pulpa Soluble y/o Textil.

La Pulpa Soluble es un producto de origen natural y renovable con notables características, como su capacidad para absorber agua y mantener los colores. Además, se pueden incorporar agentes tecnológicos anti-bacteriales y retardantes del fuego directamente en las fibras. Esta pulpa se utiliza en la industria textil para fabricar telas, papel celofán, filtros y una amplia variedad de productos de diversos usos.

La empresa encargada de habilitar esta nueva línea de producción fue Valmet, que contempló un reacondicionamiento de la planta de cocción por lotes, con dos nuevos digestores; y la línea de secado de pulpa que incorporó nuevos componentes en el extremo húmedo y un nuevo equipo para envolver los fardos de pulpa. Gracias a la tecnología empleada en el proceso y el trabajo en equipo de ambas partes, el inicio se desarrolló con un resultado óptimo, incluso logrando alcanzar rápidamente los valores objetivos de producción y calidad. Así, se cumplió la meta productiva planeada para este periodo, destacando además porque la pulpa soluble representa el 6% de la producción de pulpa forestal a nivel mundial y antes de esta puesta en marcha en Sudamérica, sólo se generaba en Brasil.

El mercado de la pulpa textil abarca diferentes sectores industriales, tales como, la Industria textil, la industria del papel, la industria de productos no tejidos, la industria de productos químicos y cosméticos, entre otros. El mercado de la pulpa textil ha experimentado un notable crecimiento impulsado por la demanda de productos sostenibles y respetuosos con el medio ambiente en diversas industrias. Además, la capacidad de la pulpa textil para incorporar propiedades tecnológicas y mejorar las características de los

productos la convierte en una opción atractiva para muchas aplicaciones.

Para conocer sobre las recientes investigaciones para reemplazar materiales producidas desde fibras sintéticas en el mundo, conversamos con un científico destacado y que está ligado a una compañía de vanguardia qué se encuentra vinculado a este tipo de problemática.

Se trata de Guillermo Reyes, Ph.D., Ingeniero Químico con más de 15 años de experiencia en investigación y desarrollo en química verde, materiales sostenibles y procesos de fabricación de vanguardia. Su experiencia incluye áreas como el Wet spinning e impresión 3D. Además, es un experto en la caracterización de nanomateriales, habiendo obtenido certificaciones en prestigiosas instituciones como la Universidad Aalto en Finlandia, Stanford y UC Berkeley en Estados Unidos. Dr. Reyes tiene una trayectoria académica que lo vinculó por cerca de 12 años a la Escuela de Ingeniería

Civil Química de la Universidad del Bío-Bío, además ha sido reconocido como autor principal de más de 25 publicaciones en revistas de primer nivel como Advanced Materials, Green Chemistry y Carbohydrate Polymers. Ha colaborado con más de 40 investigadores, profesores e ingenieros en proyectos multidisciplinarios tanto académicos como industriales.

21 ACTUALIDAD

Guillermo Reyes Torres es investigador y director del departamento de innovación de Rubi Laboratories

Además de su destacada contribución en el aprovechamiento de residuos lignocelulósicos y estrategias de captura y utilización de carbono, el Dr. Reyes ha demostrado habilidades de gestión exitosa de proyectos, ha desarrollado cinco invenciones y ha supervisado diversas tesis de estudiantes de postgrado.

Al momento de hablar sobre sus motivaciones profesionales, el investigador nos comenta que “me apasiona tener un impacto positivo en la industria de materiales sostenibles y funcionales y me emociona aplicar mis habilidades y experiencia en nuevos desafíos”. Fue esa pasión lo que le impulsó a ingresar a uno de los laboratorios más innovadores en cuanto a biotecnología y materiales derivados de la celulosa, Rubi Laboratories, ubicado en San Francisco, California, Estados Unidos. Hoy se desempeña como investigador principal y director del departamento de innovación de la compañía, trabajando en una fuente de celulosa sintética in vitro, realizado a través de un proceso enzimático con captura de CO2, convirtiendo estas emisiones en un material de alto valor, “No va a pasar, al menos en los próximos 10 a 20 años, que la industria de celulosa en Chile deje de ser sustentable, pero cuando te enfrentas con la crisis hídrica y de tierras, nos impulsa a pensar en nuevas opciones. Esto, escalado a nivel mundial, acelera la investigación en tecnologías disruptivas”, analiza el investigador.

COMÉNTENOS SOBRE SUS ESTUDIOS RELATIVOS

A LA PULPA SOLUBLE, Y, A SU VEZ, CÓMO VISUALIZA ESTE PROYECTO DE MERCADO A NIVEL INTERNACIONAL.

El mercado textil en general presenta varios desafíos. El primero tiene que ver con la materia prima, la fuente de celulosa, para esto contamos con varias opciones, la primera opción para extracción a gran escala son los bosques, la segunda esta relacionada con el recurso agroforestales (incluyendo el algodón) y el tercero tiene que ver con procesos in vitro (bacterias y enzimas), esta última opción es el foco de nuestro proceso. El segundo gran desafío de la industria tiene que ver con la tecnología, cómo procesar la celulosa. Para ellos existen varias alternativas verdes tales como el proceso Lyocell, el proceso Biocelsol y el proceso Ioncell. El último desafío emerge al considerar el ciclo de vida completo del producto o su reciclabilidad, en otras palabras, la circularidad del proceso.

UNA VEZ QUE SE TIENE LA PULPA TEXTIL, ¿QUÉ TAN FÁCIL ES RECICLAR ESA PULPA? ¿QUÉ SE

PUEDE RECUPERAR? Y SI NO SE RECUPERA NADA, ¿QUÉ TAN FÁCIL ES HACER UNA PRODUCCIÓN EN CASCADA (USOS SECUNDARIOS)?

Personalmente creo que dichos requerimientos harán obsoletas las tecnologías, tales como el proceso viscoso, el cual, en el mejor de los casos entrará en obsolescencia en un periodo de 5 a 10 años.

¿POR QUÉ LA VISCOSA GENERA TANTO IMPACTO?

Es la tecnología más antigua y económica para regenerar celulosa, pero también es la que posee el mayor impacto ambiental a escala global. El proceso viscoso genera agentes tóxicos y peligrosos para la salud de las personas. Por esta razón, pienso que la mayoría de la industria de la viscosa va a migrar a tecnologías como Lyocell, dado que ésta tiene más desarrollo. Existen empresas como Spinnova, empresa nórdica que ya no utiliza Lyocell ni viscosa, sino que fibras que se obtienen mediante procesos mecánicos y una química muy limpia, sin incorporar solventes agresivos al medio ambiente. Creo que este tipo de tecnologías probablemente van a empezar a capturar el mercado en un plazo menor a 10 años. Inicialmente preveo para Chile una migración a tecnologías como Lyocell. En Europa se está dando el próximo salto a procesos totalmente circulares y verdes con baja o nula huella de carbono. En este contexto, startups emergentes como la nuestra están proponiendo el próximo salto tecnológico.

El trabajo de Guillermo es un interesante ejemplo de cómo las investigaciones en pulpa soluble ofrecen una solución real para la industria textil, siendo aplicables tanto en nuestro país como a nivel mundial.

MÁS INFORMACIÓN

Code verde: Fast Fashion: El corazón de la contaminación textil

Informe BBC: ¿Sabes cuál es la industria más contaminante después de la del petróleo?

CELULOSA Y PAPEL 2023 - 2 22

ACTUALIDAD

p c

Hacia operaciones más autónomas y optimizadas

Cada vez son más las empresas que quieren aumentar la autonomía de las operaciones de sus fábricas o plantas. En una fábrica o planta autónoma, el sistema autónomo puede controlar su propio rendimiento, lo que aporta diversos beneficios, como mayor seguridad y eficiencia, reducción de costos y bajo impacto ambiental, además de la reducción de la intervención humana. Sin embargo, incluso con operaciones autónomas y optimizadas, el papel del ser humano seguirá siendo importante, evolucionando más hacia el rol de supervisión y verificación del correcto funcionamiento conjunto de las distintas áreas de proceso y la gestión.

Tanto si acaba de iniciar su viaje por la transformación digital como si se encuentra más avanzado en el proceso, el entorno de Valmet le ofrece los componentes básicos y el apoyo que necesita para avanzar hacia operaciones más autónomas y optimizadas.

Más información en valmet.com/autonomousoperations

23

GESTIÓN DE RESIDUOS SÓLIDOS DE LA INDUSTRIA DE CELULOSA KRAFT

El aumento de la producción de celulosa industrial ha llevado a mayor generación de residuos sólidos asociados, por lo que son necesarias formas alternativas a rellenos sanitarios para minimizar los efectos adversos sobre el medio ambiente y el bienestar de las personas.

Entre los residuos inorgánicos, se tienen dregs y grits originados durante el proceso de caustificación.

La caracterización química realizada a estos residuos (dregs, grits, corteza y lodo secundario), permitió confirmar su potencial uso benéfico en la agricultura. Los residuos en discusión presentan algunos nutrientes esenciales para las plantas.

Los dregs contienen macronutrientes importantes como P (0,37%), K (0,76%), Mg (1,4%) y Ca (27%) y micronutrientes como Fe (0,46%) y Zn (0,07%). Por su parte, el lodo secundario presenta macronutrientes (P: 0,39%, K:0,24%, Ca: 1,7%, Mg: 0,44%) y micronutrientes como Fe (0,47%) y Zn (0,12%).

Por otro lado, los grits aportan P (0,74%); K (0,14%), Mg (0,34%) y Ca (38%).Basándose en un diseño factorial 32 se estudió la combinación más adecuada de estos residuos,

encontrándose que la dosis de dregs no debe superar un 12,5% (v/v) y grits 6% (v/v). Con una relación óptima inorgánico: Corteza igual a 0,25.

Los resultados indican que el proceso fue exitoso, obteniéndose una evolución de la temperatura característica de este proceso. Asi-

tamiento de las variables químicas y biológicas en cuanto al proceso de compostaje.

La actividad biológica fue alta durante la fase activa del proceso, disminuyendo paulatinamente a valores estables al cabo de 60-70 d. Se evaluó la población microbiana, evolución del dióxido de carbono y carbono microbiano biomásico junto con la actividad enzimática a lo largo del proceso.

Las características químicas del producto final obtenido reflejan un bajo contenido de metales inferior al establecido por la norma chilena de compost, un incremento de algunos macro y micro nutrientes como K (0,27-0,45%), Ca (5,0-7,4%) y Mg (0,51–0,61 %) algunos similares y otros superiores a lo informado por la literatura.

No hubo generación de lixiviados en la mayoría de los ensayos, salvo en aquellos con dosis de dregs menor (5 y 6%). El lixiviado generado en estas mezclas fue bajo y la caracterización química permite aseverar que no hubo pérdida de nutrientes.

mismo, se logró superar la temperatura termófila en la mayoría de las mezclas. Además, la adición de dregs y grits no afectó el compor-

Los bioensayos con semillas de rábano (Raphanus sativus) y lechuga (Lactuca sativa) no indican nivel de toxicidad.

CELULOSA Y PAPEL 2023 - 2 24 OPINIÓN p c

INDUSTRIAL HA LLEVADO A MAYOR GENERACIÓN DE RESIDUOS SÓLIDOS

AUMENTO DE LA PRODUCCIÓN DE CELULOSA

Dr. Marcia Zambrano R.

Directora Ing. Civil Ambiental Depto. Ingeniería Química Universidad de La Frontera

¿Sabías qué?… EL PAPEL EN AMÉRICA

El conocimiento acerca del uso y la fabricación del papel en las culturas primitivas americanas se remite a épocas tan lejanas como las comprendidas entre los siglos VI y VII D.C.

En la edición anterior, hicimos referencia a la historia del papel en el mundo, en esta ocasión, hacemos una breve reseña sobre el papel en América, con especial énfasis en México y Estados Unidos.

Tanto la cultura maya como al azteca tenían conocimiento de la fabricación del papel desde épocas muy tempranas, mucho antes del descubrimiento de América. De acuerdo a crónicas antiguas, este conocimiento ya existía, al menos, desde el siglo VII después de Cristo.

Los aztecas encontraron una variedad de aplicaciones, desde la escritura de la historia de sus héroes y dioses hasta el uso en los sacrificios, confección de coronas y cabelleras, etc. Por su parte, los toltecas también conocían el papel, pues en escritos de los años 625 y 695 se encuentra mencionado el símbolo “bandera de papel”.

EL PROCESO

Los relatos más detallados indican que las fibras eran sometidas a un cocimiento que continuaba con un proceso de lavado, para luego ser golpeadas con mazos de madera o batidores de piedra, hasta dejar únicamente las fibras, a las cuales se les agregaba un aderezo para formas las hojas. Para algunos, el papel se fabricaba del maguey, para otros, de la corteza o raíz de los árboles de amatl (amate). También se mencionan las hojas del ágave, el algodón y la Yuca. La primera imprenta se estableció el 1539, constituyéndose México como el primer país que emplea el papel para difundir su cultura: primera fábrica se constituyó en 1580 en Culhuacán.

EN ESTADOS UNIDOS

La primera fábrica se instaló cerca de Germantown, Penssylvania en 1690. Acá se producía un papel de excelente calidad y ya lo hacía con marcas de agua. En 1807, Charles Kinsay cubrió con una patente norteamericana una máquina de cilindro para fábricas de papel. Sin embargo, la máquina a cilindro es atribuida a John Dickinson cubierta por la patente británica 3191, expedida en 1809.

En 1833 Edwin Bulkley fundó la organización Bulkley Dunton, que expandió la industria norteamericana de papel, en especial para la elaboración de diarios. La industria del papel creció considerablemente y ya el 1860 solo la ciudad de Nueva York gastaba 5 millones de dólares anuales en papel y tinta, usados para la producción de libros y diarios, por un valor de 11 milllones de dólares, capital que superaba a cualquier otra industria.

*Basado en el libro “El papel”, de Karl Keim, edición española, Madrid, 1966.

La importación de trapos en forma liberada de impuestos favoreció considerablemente los crecientes aumentos en la produción de papel.

Mayas y Aztecas conocían de la fabricación del papel antes del descubrimiento de América.

Versiones simplificadas de la "pila holandesa" y primitivo " digestor".

HISTORIA ATCP

p c

CURSO

SISTEMAS DE TRATAMIENTOS DE EFLUENTES O RILES

El taller, realizado en modalidad 100% online, se llevó a cabo los días 5, 6, 12 y 13 de julio, siendo orientado a supervisores, técnicos y operadores que desarrollen actividades en plantas de tratamiento de efluentes en la industria de celulosa.

La relatoría estuvo a cargo del Doctor en Ciencias

de la Universidad Austral de Chile, Miguel Salinas, quien se refirió a los fundamentos de operación, control de proceso, solución de problemas en PTE, separación de sólidos en tratamiento primario y secundario y tratamiento de lodos, entre otros importantes tópicos.

27

p c

SOCIALES

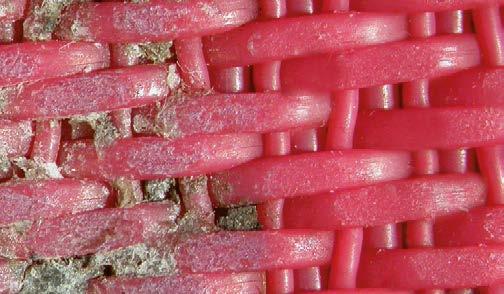

POWER CLEANER TM

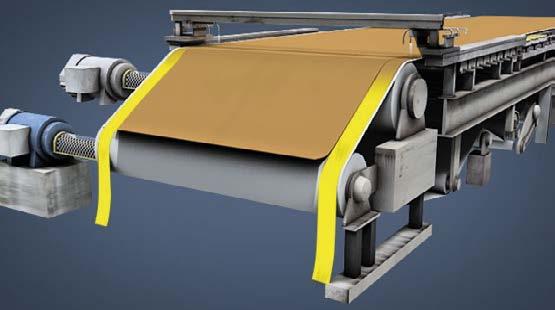

LIMPIADOR DE ALTA PRESIÓN PARA TELAS DE FORMACIÓN Y FIELTROS PARA MÁQUINAS DE TISÚ

Telas de formación y fieltros limpios, con una alta y constante permeabilidad y capacidad de desgote, brindan importantes ventajas de productividad y rendimiento en las máquinas de papel tisú. Un mejor desgote en la sección de telas y fieltros conduce a una mejora sustancial en el nivel de secado cuando la hoja sale de la mesa de formación y se dirige a la sección de prensas y al secador Yankee. Las telas de formación pierden capacidad de desgote cuando la contaminación se les acumula con el tiempo. Cada vez se puede encontrar más contaminación (pegajosos-stickies, etc.) en las telas de formación y fieltros producida por un uso cada vez mayor de fibras secundarias, el reciclado de recortes de estucado, un uso cada vez mayor de cargas en la hoja, un uso cada vez mayor de agua reciclada y el aumento de utilización de productos químicos. El sistema ProJet consume muy poca agua, aire comprimido y muy poca energía eléctrica. Este innovador sistema de limpieza se está aplicando con éxito en productos tanto de muy bajo gramaje como cartón de muy alto gramaje.

VENTAJAS DE LA LIMPIEZA DE TELAS DE FORMACIÓN EN CONTINUO

La utilización de una Solución de Limpieza ProJet garantiza la limpieza constante de telas de formación desde el principio hasta el final de su vida útil. Una tela de formación siempre limpia brinda las siguientes ventajas significativas de fabricación:

• En la mayoría de los casos, las rociadoras de alta presión convencionales se pueden desconectar, lo que supone un enorme ahorro en el consumo de agua.

• No se requerirán paradas para la limpieza del fieltro. Esto proporcionará una mayor productividad y rentabilidad.

• Mantener constantemente una alta la permeabilidad de la tela de formación y su capacidad de desgote au -

menta la sequedad de la hoja cuando sale de la mesa de formación y entra a la sección de prensas.

• Se mantendrán mejores perfiles de humedad.

• Se eliminará el abarquillado de los bordes de la hoja causado por un perfil de humedad desigual.

• La vida útil de la tela de formación mejorará sustancialmente.

• Se depositará mucha menos contaminación en las siguientes la sección de prensas y sequería.

VENTAJAS DE UN SISTEMA DE ALTA PRESIÓN TRANSVERSAL FRENTE A UNA ROCIADORA CONVENCIONAL

El ProCleaner para Fieltro de Prensa utiliza un único cabezal de limpieza oscilante que se desplaza de un lado a otro por todo el ancho del fieltro. Esto aporta importantes ventajas frente a una rociadora convencional:

• Mucho menor consumo de agua, hasta un 95%.

• Limpieza de bandas, limpieza de zonas y limpieza de bordes.

• No más rayas sucias causadas por boquillas obstruidas, ya que todas las boquillas cubren todo el ancho del fieltro, en lugar de una sola boquilla cubriendo un área determinada.

• Diferentes ángulos de boquilla: limpieza mejorada.

• Posición de estacionamiento fuera de la máquina: posibiidad de cambio de boquilla durante la producción y autolimpieza automática.

CELULOSA Y PAPEL 2023 - 2 28

PUBLIRREPORTAJE

Figura 2: ProJet clean

Figura 1: El sistema Venturi extrae eficazmente la contaminación de la tela.

Claus Robberts,Fundator y Dueña de ProJet b.v - Meerssen Holanda c.robberts@pro-jet.nl – www.pro-jet.nl

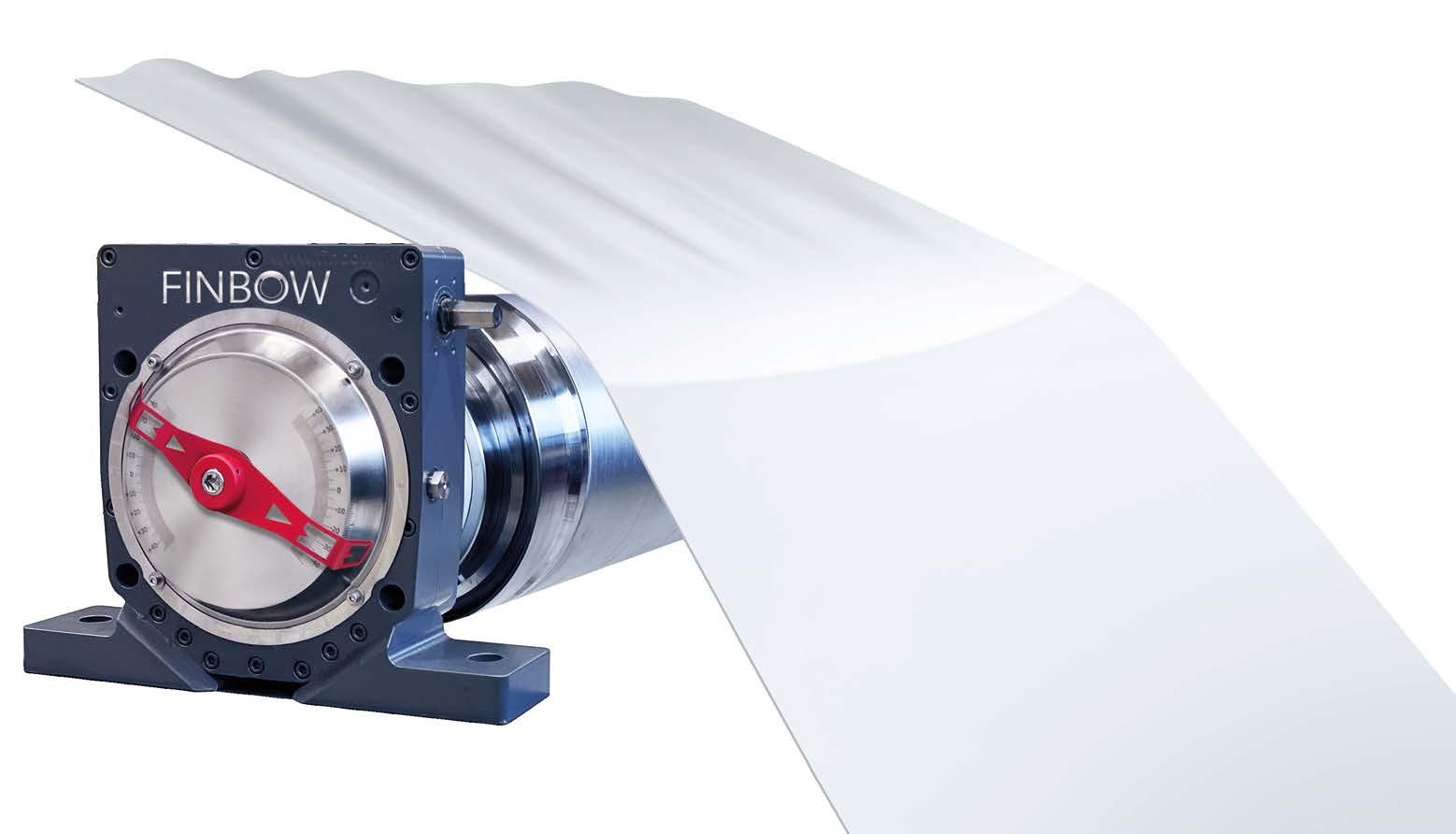

FINBOW RODILLOS ABRIDORES

Diseñados para Durar

Finbow es uno de los principales expertos en rodillos abridores para la industria del papel y celulosa. Nuestros productos duraderos, soluciones patentadas y calidad Nórdica le entrega una eficiencia mejorada y producción sin problemas.

Conocidos por su larga vida útil y desempeño garantizado, los rodillos abridores Finbow están siempre optimizados para su proceso. Nuestras innovaciones le dan una operación confiable y más metros de funcionamiento en cualquier ambiente. Suministramos una mantención premium para todos los rodillos abridores con una garantía de 36 meses.

www.finbow.fi

3000 +

30 +

COMPAÑÍA FAMILIAR CON RAÍCES EN FINLANDIA AÑOS DE

29

Genuine BowHow

SERVICIO GLOBAL

ENTREGADOS

CRECIMIENTO SUSTENTABLE

RODILLOS

METODOLOGÍA RÁPIDA PARA LA SELECCIÓN DE ADITIVOS DE IMPREGNACIÓN

En la actualidad, existe un gran interés por la sostenibilidad de los procesos industriales, incluida la producción de pasta y papel. La búsqueda de una mayor eficiencia y la reducción del consumo específico de madera (CEM) es un objetivo continuo en todas las fábricas de celulosa. Existen algunas opciones para mejorar la eficiencia en este proceso, una de ellas es aumentar el número kappa. Aunque esta solución pueda parecer sencilla, en muchas fábricas de pasta no es posible absorber este aumento y mantener la calidad del producto final sin realizar inversiones en la línea de blanqueo. Una alternativa más rápida y barata para estas fábricas es el uso de productos químicos en el proceso de cocción para mejorar la impregnación, proporcionando así una cocción más uniforme, lo que consecuentemente aumenta el rendimiento en el proceso y la reducción del CEM de la madera. La mayor dificultad en estos casos es realizar pruebas industriales para identificar el producto que mejor se adapta a cada proceso. Estas pruebas suelen llevar mucho tiempo y están muy influidas por las desviaciones del proceso, que no siempre pueden controlarse. Para facilitar la elección y reducir el número de pruebas, las empresas buscan opciones en los ensayos de laboratorio, pero, debido a la complejidad de estos análisis, el tiempo de ejecución es largo, el costo elevado y los resultados no siempre son concluyentes.

Analizando esta realidad, los investigadores de Solenis, del Centro Técnico Paulínia (CTP), iniciaron el desarrollo de una prueba rápida que pudiera diferenciar productos para esta aplicación con bajo costo y buena repetibilidad, facilitando así la preselección para pruebas industriales.

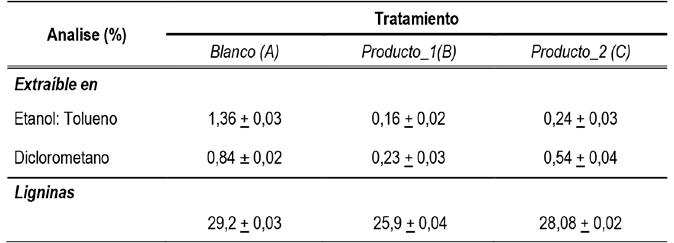

La metodología fue desarrollada utilizando micro astillas de madera tratadas con un licor sintético (NaOH 25g/L) y validada con licor industrial (Sulfidez 26% y AA 116g/L). Las pruebas mostraron que existe una correlación entre la cocción convencional en laboratorio y la técnica desarrollada en un procedimiento que comparó 10 materias primas diferentes. Además, la metodología permite evaluar, en la madera de interés, la acción de los productos sobre la fibra (remoción de extractivos, lignina y carbohidratos), permitiendo así una mejor comprensión del mecanismo de los agentes de impregnación en el proceso de pulpaje.

Palabras clave: aditivos de cocción, impregnación.

1. INTRODUCCIÓN

La industria de celulosa y papel se destaca como uno de los principales sectores de base forestal en Brasil. Para mantener este protagonismo y aumentar la competitividad del sector, se requiere una gestión eficiente del proceso productivo y, entre los diversos factores que influyen en los costos de producción, el consumo específico de madera (CEM) se destaca como uno de los más relevantes. Una de las alternativas para optimizar este consumo es el uso de auxiliares de cocción que hacen el proceso más homogéneo, estabilizando el número kappa y reduciendo el consumo de álcalis y la generación de rechazos[1]

Los auxiliares de cocción actúan principalmente en la fase de impregnación de la astilla, facilitando el contacto del licor con las fibras al reducir la tensión superficial de la solución

CELULOSA Y PAPEL 2023 - 2 30

Thainá Gonçalves 1, Danyella Perissotto 1, Edmir Carone 1 1 Paulínia Technical Center, Solenis, Brasil.

ARTÍCULO TÉCNICO

y/o eliminando extractivos que dificultan la penetración del licor a través de los vasos, parénquima o traqueidas.

La selección de estos agentes químicos se realiza generalmente tras varias pruebas de cocción en laboratorio que requieren mucho tiempo, son caras y muchas veces no son concluyentes. Por lo tanto, existe una necesidad creciente de desarrollar técnicas/metodologías que puedan predecir de manera eficiente y menos costosa el desempeño de estos productos en el proceso de impregnación.

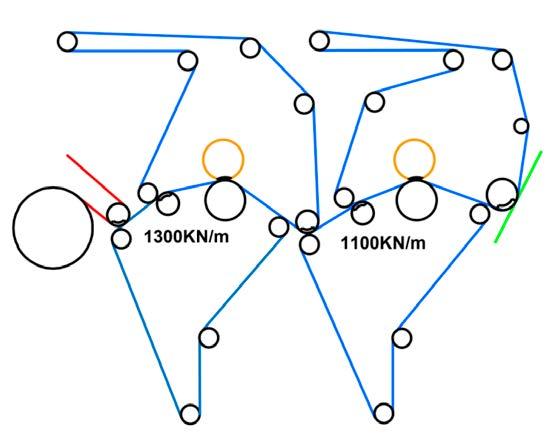

2. DESARROLLO DEL MÉTODO Y DISCUSIONES

El proceso de impregnación del licor en la madera ocurre por dos mecanismos: penetración y difusión. Con el objetivo de mejorar el proceso de cocción, se implementan los llamados aditivos de cocción, que tienen varias ventajas, como proteger las fibras de madera, acelerar la deslignificación y actuar sobre la tensión superficial del licor de cocción, mejorando la velocidad de impregnación. Los aditivos de cocción interfieren directamente en la penetración del licor en la viruta e indirectamente en la difusión. Una buena penetración permite que el licor penetre más rápidamente en la madera. La penetración en las maderas duras se produce preferentemente a través de los elementos del recipiente. En menor proporción, la penetración puede producirse a través del lumen de la fibra, pero la mayoría de las veces se alcanza por difusión. La penetración en el duramen se ve generalmente dificultada por la presencia de extractivos incrustantes y tilosas[2].

Aunque se sabe que la hidrólisis parcial de los carbohidratos de la madera ocurre en tratamientos alcalinos a temperatura ambiente, el objetivo de este desarrollo fue crear una metodología que pudiera evaluar la eficiencia de los agentes de cocción en la eliminación de los extractivos, midiendo la variación de masa en las astillas.

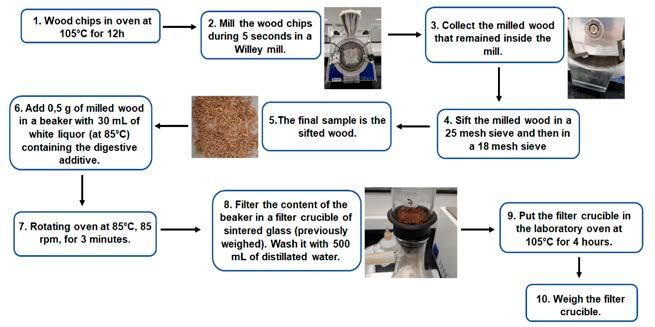

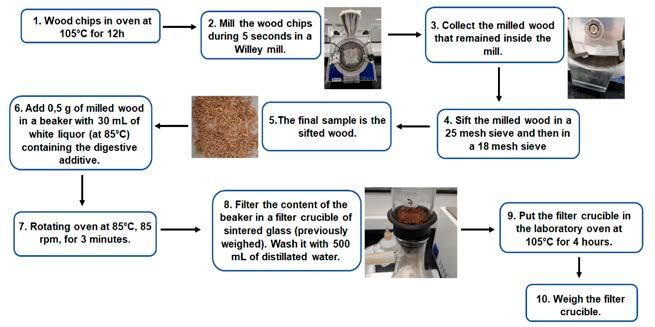

Para simular el proceso de impregnación de forma rápida (la reducción del tiempo minimiza la hidrólisis de los carbohidratos), se trató de reducir la masa y el tamaño de partícula de las astillas siguiendo los siguientes pasos:

1. En un vaso de precipitado añadir 0,5g de micro chips;

2. Añadir licor sintético calentado a 90 oC (25g/L NaOH);

3. Dejar en estufa a 85oC, con agitación, durante 3 min;

4. Filtrar en papel de filtro y lavar con 500 mL de agua;

5. Secar en estufa a 105oC hasta peso constante y

6. Calcular la pérdida de masa.

Un cuidado que se tuvo en esta simulación fue no alcanzar

una temperatura que pudiese provocar la hidrólisis de los carbohidratos y, consecuentemente, enmascarar el resultado de la acción de los productos.

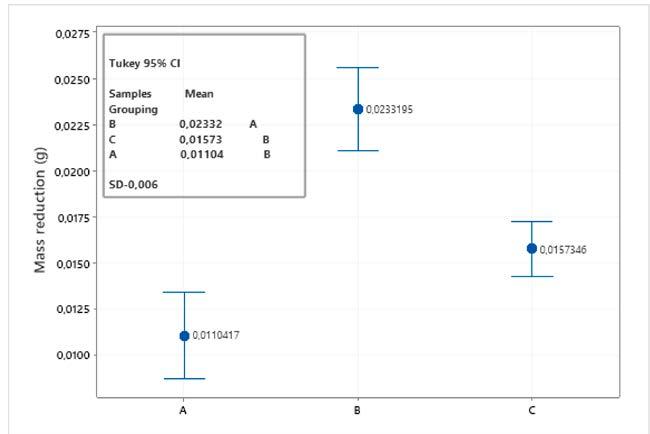

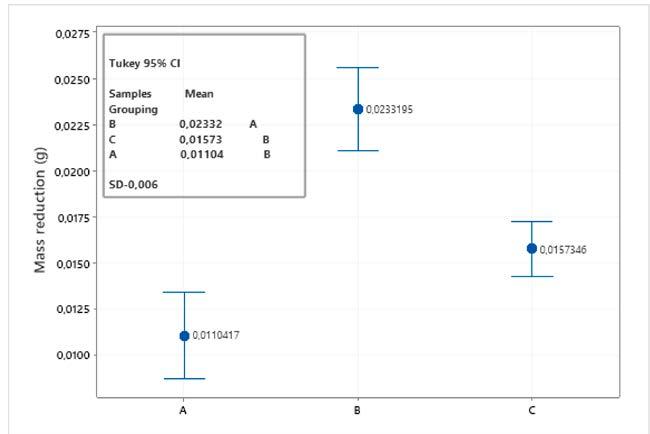

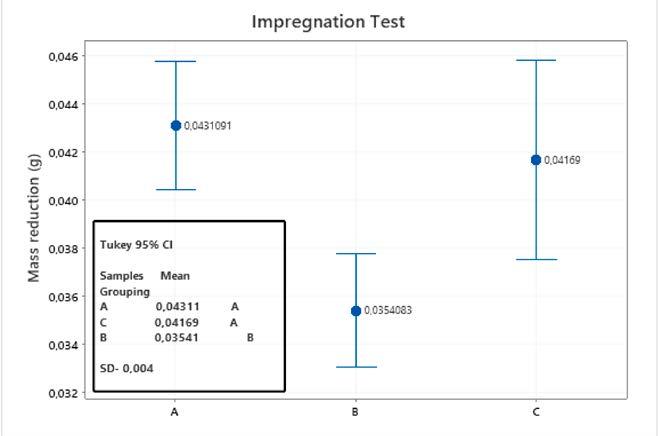

La figura 1 muestra el resultado de las pruebas realizadas con una muestra en blanco (A) y dos muestras tratadas con diferentes agentes de impregnación. Es posible distinguir, a través de la reducción de masa, la diferencia entre los tratamientos.

Sin embargo, aunque los datos han sido validados estadísticamente, el hecho de que la variación en la pérdida de masa se haya percibido sólo en el tercer decimal, provocó incertidumbre en la exactitud de los resultados. Así pues, para aumentar la fiabilidad y robustez de la metodología, se introdujeron algunos cambios, a saber:

1. Aumento de 50% en la cantidad de micro astillas en la prueba;

2. Utilización de licor industrial con alcalinidad y sulfidez conocidas;

3. Utilización de un frasco herméticamente cerrado para la reacción;

4. Aumento del tiempo de agitación de 3 a 5 minUso de crisol de vidrio sinterizado para filtración y peso final de las astillas.

Los cambios implementados permitieron un mejor control del experimento, reduciendo la desviación estándar y agregando más precisión a las pruebas.

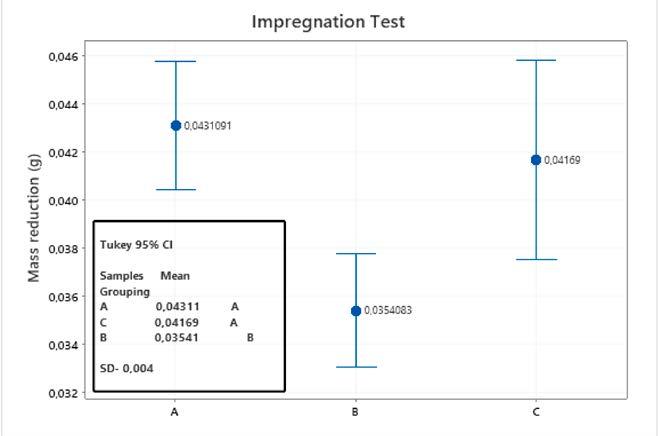

La Figura 2 muestra el resultado de las pruebas realizadas después de los cambios para los mismos productos de la evaluación inicial. Aunque la tendencia de los datos fue la misma, es decir, las muestras A y C tuvieron resultados estadísticamente iguales, la cantidad de masa eliminada en el

31

ARTÍCULO TÉCNICO

Figura 1: Pérdida de masa (0,5g; 3 min, 85oC)

experimento aumentó proporcionalmente a la cantidad de astillas utilizadas, es decir, el valor medio se duplicó. Además, los ajustes realizados proporcionaron una reducción del 44% en la desviación estándar de las pruebas, en comparación con la primera versión.

Otra observación importante fue que, en relación con la primera prueba, se produjo una inversión en el contenido de masa eliminada (la cantidad de masa eliminada por la muestra B fue menor, en este caso).Esta variación puede estar asociada al cambio de las astillas utilizadas, ya que el intervalo entre estas pruebas fue de 8 meses y no había más disponibilidad de la materia prima utilizada al inicio del experimento.

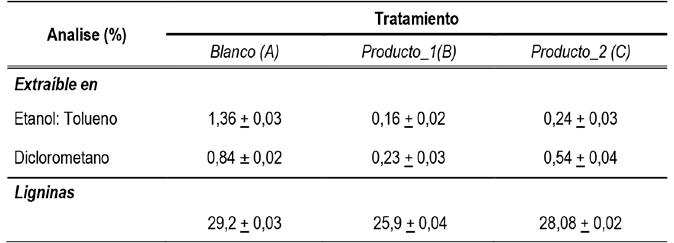

túan reduciendo la tensión superficial del licor y/o removiendo extractivos de las astillas y, aunque la masa de astillas utilizada en los experimentos fue de sólo 1g, fue posible analizar la variación en la composición química después del tratamiento, realizando extracción con diclorometano (DCM) y solución de etanol:tolueno (ET:T) [3] además de hidrólisis de Klason[4] para evaluar si hubo alguna acción sobre el contenido de lignina en las astillas.

La Tabla 1 muestra que, para los productos probados en estos experimentos, hubo una reducción en el contenido de extraíbles en las astillas en comparación con la madera sin tratar. La reducción significativa del contenido de lignina en el tratamiento B puede significar que este producto fue menos selectivo, lo que eliminaría las hemicelulosas y, por tanto, la lignina. Sin embargo, para llegar a una conclusión definitiva, es necesario realizar más estudios con análisis más detallados del ter de carbohidratos en la hidrólisis de Klason.

La figura 3 ilustra el diagrama de flujo final que se adoptó para la metodología propuesta.

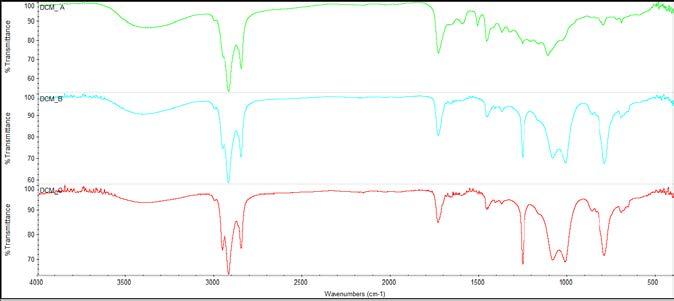

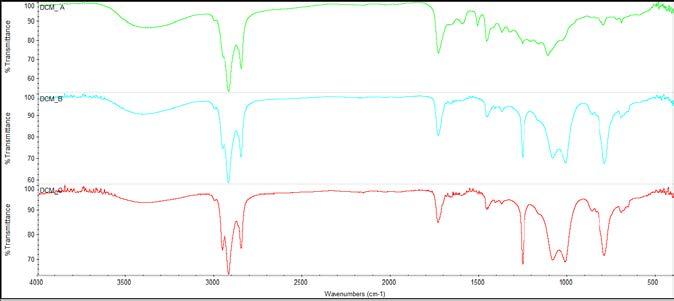

Para confirmar la acción de los productos sobre los extractivos, además de la medición gravimétrica, los extractivos se analizaron por FTIR. La Figura 4 muestra los espectros obtenidos para los extractivos en DCM. Los espectros obtenidos para éstos en las microastillas tratadas (B y C) son diferentes en comparación con los no tratados. Esta diferencia puede estar asociada tanto a la eliminación de parte de estos compuestos como a la modificación de sus grupos. Sin embargo, no es posible distinguir las diferencias entre los tratamientos B y C, lo que sugiere que ambos productos actúan de la misma manera en relación con esta clase de extractivos.

Se mencionó anteriormente que se tuvo cuidado en la definición de la granulometría de las astillas y con el tiempo y la temperatura de la prueba para que no hubiera hidrólisis de los carbohidratos y consecuente contaminación de los resultados.

Generalmente, los aditivos de cocción/impregnación ac-

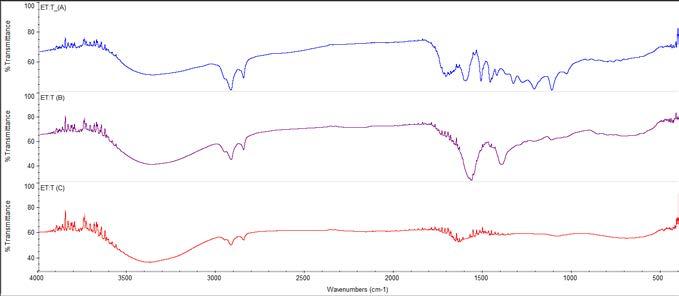

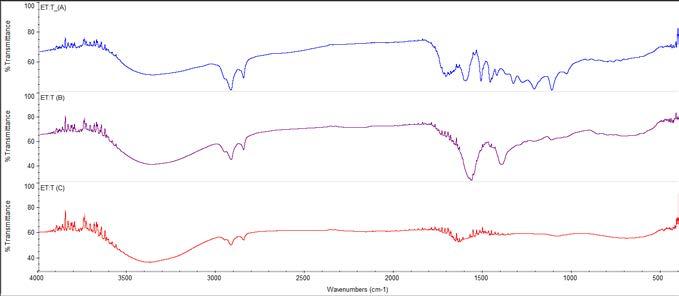

Por otro lado, cuando analizamos los espectros obtenidos para los extractivos en ET:T, Figura-5, se puede observar que además de la eliminación de más del 80% de estos compuestos (Tabla-1), se producen cambios en los grupos identificados entre 1800 y 1400 cm-1. En este caso, también es posible observar diferencias entre los extractivos obtenidos de los tratamientos B y C, resultando el producto 2 (C) más eficiente en este proceso.

CELULOSA Y PAPEL 2023 - 2 32

ARTÍCULO TÉCNICO

Figura 2: Pérdida de masa (1,0g; 5 min, 85oC)

Figura 3: Diagrama ilustrado.

Tabla1: Composición química de las astillas antes y después del tratamiento.

VALIDACIÓN DEL MÉTODO

Para validar la metodología y adoptarla como estándar en nuestros laboratorios fue necesario realizar una prueba comparativa con los datos obtenidos en un proceso de laboratorio que adoptara todas las variables del proceso y utilizara astillas industriales.

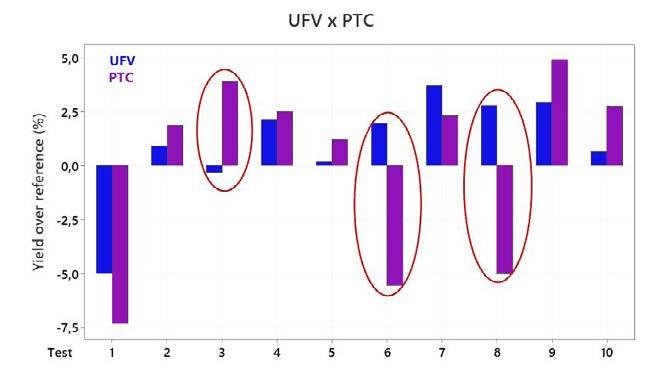

Para ello, se realizaron 10 pruebas en nuestro laboratorio con astillas industriales y 10 muestras de productos diferentes. Las mismas muestras (astillas y productos) fueron enviadas al Laboratorio de Papel y Celulosa de la Universidad Federal de Viçosa (UFV) para realizar pruebas en digestor M/K de acuerdo con los protocolos estándar adoptados para las pruebas de impregnación.

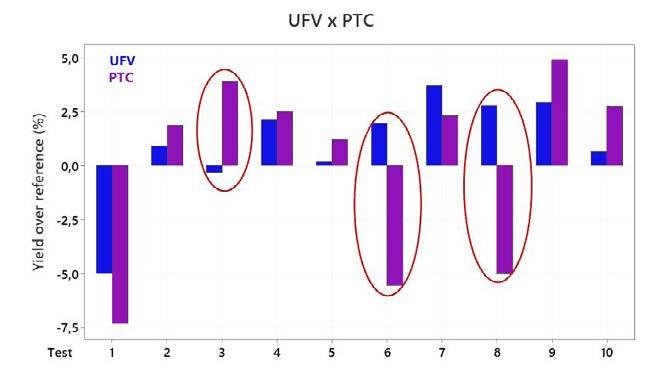

La figura 6 muestra que, de las 10 muestras comparadas, sólo las resaltadas en el círculo rojo presentaron resultados contradictorios entre las pruebas realizadas en UFV y PTC. Siete muestras mostraron la misma tendencia de reducción de masa en comparación con una muestra estándar. Este resultado permite deducir que, en el caso de una metodología rápida, una precisión del 70% es suficiente para clasificar los productos antes de enviarlos a pruebas completas y más precisas.

Así pues, la adopción de la prueba rápida permite reducir el tiempo y el costo invertidos para evaluar productos más adecuados a cada realidad.

3. CONCLUSIONES

La metodología desarrollada demostró que:

1. Es posible realizar rápidamente en el laboratorio la preselección de los agentes de cocción/impregnación;

2. Los ensayos permiten evaluar el mecanismo de acción de los productos ensayados a través del análisis cualitativo y cuantitativo de los principales componentes de la madera antes y después de los tratamientos;

3. Esta metodología permite un pre-análisis del comportamiento de los aditivos utilizando astillas y licor del proceso para el que se propone el tratamiento.

4. Son necesarios más estudios para la optimización de la metodología y para comprobar su nivel de eficacia, sin embargo, para la preselección inicial de materias primas a utilizar en el desarrollo de nuevos productos, ya es posible la utilización del proceso descrito en este trabajo.

4. REFERENCIAS

• Silva Junior, F.G; Duran, N; Mei, L.I. “Avaliação do efeito da antraquinona e surfactante sobre a polpação kraft de Eucalyptus spp.” O Papel, v. 59, n. 5, p. 60-65, 1998.

• Thomas, R.J; “Anatomical features affecting liquid penetrability in three hardwood species.” Wood and Fibre, v.7, n.4, p.256-263, 1976.

• Norma ABCP M3/69.

• GOMIDE, J.L.; DEMUNER,B.J. “Determinação do teor de lignina em material lenhoso: método klason modificado”. O Papel, v. 47, n. 8, p. 36-38, 1986. p c

33 ARTÍCULO TÉCNICO

Figura 4: Espectros de los extractivos de DCM.

Figura 5: Espectros del ET:T.

Figura 6: Ensayos comparativos de validación.

Mauro Jara Riquelme

Gerente de producción Unipapel

CELULOSA Y PAPEL 2023 - 2 34 ENTREVISTA

TRABAJAMOS CON FOCO

EN UNA GESTIÓN QUE APUNTE A LA MEJORA CONTINUA

Desde el cierre de sus operaciones el año 2021 y tras 60 años de funcionamiento, la comunidad de San Pedro de la Paz resintió ampliamente el cierre de BO PAPER Bio Bio S.A., producto de las repercusiones por la disminución de la demanda del papel y la pandemia del COVID 19.

Los ánimos mejoraron cuando, el año 2022, Empresas Coipsa reinició las operaciones y en breve se puso en marcha Unipapel, donde varios de sus trabajadores pertenecen a la misma comuna. Fue en esta transición en que Mauro Jara asumió como gerente de producción. Aquí nos relata detalles acerca de este importante desafío a nivel personal y profesional.

35 ENTREVISTA

COMÉNTENOS RESPECTO A SU HISTORIA COMO PROFESIONAL Y CÓMO FUE QUE LLEGÓ A DIRIGIR LA PRODUCCIÓN DE UNIPAPEL

Desde 1997 he estado inserto en la operación de industrias, liderando áreas productivas, de planificación, control de gestión, proyectos y operaciones; en industrias que se caracterizan por la complejidad de sus portafolios productivos, estrictos estándares de calidad e inocuidad alimentaria, así como la seguridad y cuidado del medio ambiente.

Mi llegada a Unipapel coincide con una decisión personal de volver a mi región, y con el desafío de poder ser un aporte relevante en la conformación de la operación de la Unidad de Papel y Energía en Concepción. Desde el punto de vista personal, me sentí muy atraído y entusiasmado por la posibilidad de aprender de una industria fascinante, con procesos productivos complejos y su integración en el modelo de economía circular de Empresas COIPSA.

¿QUÉ PRODUCTOS FABRICA UNIPAPEL?

Como Unidad de Papel y Energía de Empresas Coipsa, tenemos más de 30 años desarrollando papeles que hagan más competitivos a nuestros clientes y permitan hacer más sostenible a la industria de envases y embalajes de Latinoamérica. Con esto en mente, como equipo hemos puesto total énfasis en la innovación para aumentar nuestra oferta de papeles para corrugar en diferentes gramajes. En este proceso, ha sido clave el grupo que hemos conformado; todas personas altamente comprometidas con hacer las cosas mejor y motivados por entregar productos de excelencia.

La apertura de Unipapel en 2021 y la puesta en marcha de nuestras operaciones, ha sido un proceso de reconversión de maquinaria y de aprendizaje, porque se han configurado nuevos procesos desde la fabricación de pulpa, hasta la máquina papelera, con lo cual hemos podido diversificar nuestro portafolio de productos, produciendo papeles desde los 48 grs. hasta los 165 grs. En líneas generales, nuestro foco es la industria del packaging, a través de papeles para corrugar y Duo Liner.

CELULOSA Y PAPEL 2023 - 2 36

ENTREVISTA

¿QUÉ MATERIAS PRIMAS SE USAN Y CÓMO SE AFECTA EL ABASTECIMIENTO EN LA ZONA ?

En Unipapel nos caracterizamos por trabajar con una mezcla de materias primas poco convencional, la pasta para fabricar papel proviene de un mix que lo conforman la fibra y el cartón reciclado; la madera utilizada en un alto porcentaje es bajo certificación FSC. En ese sentido, es bien conocido el complejo escenario de trabajar con madera en el país, y es por eso que mantenemos estrictos controles sobre el origen de las compras de madera, algunos de ellos van desde los necesarios estudios legales de las ofertas, hasta la implementación de sistemas de trazabilidad, garantizando que se realice en conformidad con los predios georreferenciados y autorizados para su uso en nuestras instalaciones.

¿QUÉ DESTINO TIENEN LOS PAPELES QUE FABRICAN, SON PARA CONSUMO NACIONAL O SE EXPORTAN?

Unipapel es una empresa que nace con el objetivo de consolidar una posición relevante de la Unidad de Pa -

pel y Energía, a través de la captura de mercado latinoamericano de papeles para embalaje sostenible. Así es como hoy nuestros productos llegan regularmente a varios países de Latinoamérica, y es por lo cual tenemos el objetivo de seguir fortaleciendo esa posición en el tiempo.

¿CUÁNTOS TRABAJADORES TIENE UNIPAPEL Y QUÉ PRODUCCIÓN SACAN EN El AÑO, ¿CUÁL ES SU OBJETIVO A CORTO Y MEDIANO PLAZO?

Hoy somos más de 160 colaboradores. La capacidad de la planta son 120 mil toneladas al año y dependiendo de las necesidades del mercado y de nuestros clientes, vamos trabajando en el plan de producción de cada año. Este trabajo viene a complementar la capacidad total de producción de papeles en el grupo, el cual alcanza un total de 200 mil toneladas por año.

En el corto plazo, seguimos trabajando para desarrollar nuestras capacidades para el mercado del corrugado y en un mediano plazo consolidar nuestra operación papelera y altos estándares de eficiencia

ENTREVISTA

¿CÓMO VE EL MERCADO ACTUAL Y FUTURO DE ESOS PRODUCTOS DE PAPEL?

Muy optimista, si bien es cierto que la economía y la demanda de papel continúa contraída, también es cierto que nuestra industria despega muy apegado a la curva de reactivación de la economía. Esperamos que el ciclo de reactivación comience en los próximos meses, mientras tanto, seguimos en una fase de consolidación de nuestros productos, desarrollando nuevos papeles con menores gramajes, lo cual es uno de los grandes desafíos de la industria.

ME SENTÍ MUY ATRAÍDO Y ENTUSIASMADO POR LA POSIBILIDAD DE APRENDER DE UNA INDUSTRIA FASCINANTE

SE COMENTA QUE LA PLANTA ESTARÁ ALGUNOS AÑOS OPERATIVA, DESPUÉS, ¿DÓNDE SERÁ INSTALADA?

Hoy, seguimos enfocados en trabajar en el desarrollo de nuestro portafolio de productos y representar una empresa que se caracterice por su productividad, eficiencias y equipos de trabajo. Desde nuestra parte, estamos preocupados en posicionarnos en el mercado y fidelizar a nuestros clientes, manteniendo nuestra mente y labor en la consolidación de la operación y la de nuestros productos, con el fin de dar actividad a la planta, estabilidad a nuestros colaboradores y pensar en una mayor permanencia, por lo que confiamos

en que, si seguimos haciendo las cosas bien, esa posibilidad seguirá presente.

¿CUÁL ES EL PORCENTAJE DE RECICLAJE QUE APLICAN ACTUALMENTE EN SU PRODUCCIÓN?

En relación con las materias primas, el reciclaje de fibra va desde un 30% a un 50%. Sin embargo, tenemos varios proyectos e iniciativas que están orientados en aumentar esa proporción, siempre de la mano de los atributos que nuestros clientes requieran en los productos para su éxito. También es relevante comentar que trabajamos arduamente en la revalorización de nuestros desechos, es así como hoy se revalorizan las cenizas de caldera, alambres de fardos de fibra reciclada, despuntes de caños de cartón, metales y otros, que genera el proceso productivo, muy en línea con nuestro modelo de negocios de economía circular. que va desde la gestión de residuos, la valorización interna de cartón y biomasa, hasta los embalajes y productos de protección logística con valor agregado, a través de la automatización de fin de línea.

RESPECTO A LA RELACIÓN DE UNIPAPEL CON SU ENTORNO, ¿CÓMO SE INSERTA O PARTICIPA LA PLANTA EN LA COMUNIDAD DE SAN PEDRO DE LA PAZ?

Hemos ido delineando un camino de integración, diálogo y trabajo colaborativo con nuestro entorno. En septiembre del año 2022, recibimos la visita del alcalde de San Pedro de la Paz, actividad que se enmarcó en dar a conocer nuestro nuevo proceso y nuestros objetivos, compartimos inquietudes, necesidades y alternativas de mutua cooperación. Dentro de esos puntos en común se activó la consulta en la base laboral de datos de la OMIL y a fines del año 2022, organizamos junto a la municipalidad una navidad con sentido, oportunidad en la que los colaboradores de Unipapel nos organizamos y participamos para celebrar la navidad con un grupo de niñas y niños de la comuna. Asimismo, a principios de este año participamos con EFE y dejamos a disposición la coordinación interna de nuestras actividades operativas, para ayudar en la contingencia del Biotrén, que se mantuvo por aproximadamente 4 meses en el transbordo frente a nuestro acceso principal. Desde el punto de vista del Medio Ambiente, participamos activamente en el comité medio ambiental de la comuna.

CELULOSA Y PAPEL 2023 - 2 38

ENTREVISTA p c

TRATAMIENTO DE AGUAS PARA PLANTAS TÉRMICAS

Este curso, realizado en modalidad online los días 5 al 8 de junio, estuvo dirigido a profesionales y personal operativo que se encuentra a cargo de la operación y mantenimiento de calderas.

Su objetivo fue el reconocer la importancia del tratamiento del agua como parte fundamental del mantenimiento preventivo de este tipo de instalaciones, cumpliendo con parámetros de calidad.

La relatoría estuvo a cargo de la Ingeniera Química de la Universidad Federico Santa María Sandra Rojas, especialista en la implementación y seguimiento de tratamientos físico-químico en sistemas gene -

radores de vapor (osmosis inversa), enfriamiento y efluentes. Actualmente es Associate District Representative - NW en Nalco Water.

También contó con la participación del Ingeniero Civil Químico de UdeC Manuel Novoa, quien es gerente senior de cuentas en Nalco Water. Su investigación se ha abocado a proteger los activos de las empresas mediante el desarrollo e implementación de tratamientos físico-químicos de los sistemas que entran en contacto con el agua, abarcando tratamientos en sistemas de agua cruda (influente), generadores de vapor, enfriamiento y agua residual (efluentes).

39

p c

SOCIALES

CURSO

CELULOSA Y PAPEL 2023 - 2 40 www.udt.cl/tienda @UDT-UdeC JÓVENES CONSTRUYENDO FUTURO

DANDO NUEVA VIDA A LAS MASCARILLAS

Nacidos bajo el alero de la Unidad de Desarrollo Tecnológico UDT de la Universidad de Concepción, un equipo multidisciplinario de profesionales se asoció para dar respuesta al impacto de los residuos plásticos en el medio ambiente, desarrollando procesos o tecnologías, en el marco de la economía circular, que permitan aumentar el reciclaje y la valorización de plásticos post-consumo.

Lo anterior, sumado a la pandemia de COVID-19, visualizaron un incremento significativo en el uso de mascarillas, lo que hacía predecible que se replicara el conocido problema de las bolsas plásticas, convirtiéndose en un nuevo y masivo foco de contaminación visual y ambiental.

¿QUIÉNES CONFORMAN EL EQUIPO?

En la etapa inicial de diseño intervinieron ingenieros químicos, mecánicos y operadores, luego en la etapa de operación, estos han seguido participando y se han sumado ingenieros industriales y químicos analistas. Al día de hoy el equipo de operaciones está conformado por Carla Pérez (Coordinadora de Proyectos de Reciclaje), Bernardo Coloma (Encargado de Operaciones de Reciclaje), Carolina Olivari (Encargada de Procesos Plásticos), William Saavedra (Operador), Paulo Farías (Operador), Alejandro Medina (Operador). Además, se cuenta con personal de apoyo en las áreas de mantención, análisis físico-mecánico, comercialización y administración.

¿EN QUÉ ETAPA DE DESARROLLO SE ENCUENTRAN HOY?

Utilizamos tecnología que permite desinfectar, clasificar, moler, densificar y transformar las mascarillas hasta obtener un pellet, el que luego puede ser extruido o inyectado y transformado en productos que se fabrican de acuerdo a requerimientos de los clientes. Se cuenta con una cartera de productos como; maceteros de 3 tamaños distintos (9 cm, 13 cm y 19 cm de diámetro y alto), bandejas, basureros, posavasos, juegos de cachos, kits