7 minute read

LEAN MANUFACTURING NA INDÚSTRIA DE TOOLING

by CEFAMOL

A indústria de Tooling é dinamizada, essencialmente, por pequenas e médias empresas que dispõem de recursos humanos altamente qualificados e de sistemas produtivos dinâmicos e complexos. As características de produção unitária e a grande quantidade de componentes que se encontram em curso de fabrico e em diferentes etapas do processo dificultam o planeamento e a dinâmica de produção. Isto favorece a geração de ineficiências e desperdícios de espera e de não qualidade que, por sua vez, originam custos e prazos acrescidos e degradam a eficiência do sistema produtivo.

Os esforços para melhorar os sistemas de produção e os seus processos focam-se na redução do tempo de execução (Lead Time) recorrendo, normalmente, à introdução de novas tecnologias e equipamentos. Esta abordagem centrada neste importante fator, não anula a necessidade de uma visão mais integrada e organizada da gestão produtiva que seja capaz de criar rapidez e qualidade e o uso eficiente dos recursos disponíveis. O lean manufacturing tem sido adaptado e implementado na indústria de Tooling com bons resultados na eficiência e no aumento da produtividade.

LEAN MANUFACTURING

A filosofia de produção Lean surgiu no Japão, após a segunda guerra mundial, como um sistema de produção capaz de recuperar a indústria local. É uma abordagem simples, assente num conjunto de princípios e suportada por metodologias e ferramentas operacionais que podem ser usadas na identificação e eliminação sistemática de desperdícios. Neste contexto, são considerados desperdícios todas as atividades que consomem tempo e/ou induzem custos e que não acrescentam valor ao produto. Os tipos de desperdício considerados nesta abordagem são os indicados na tabela 1.

O Lean é a metodologia mais indicada para criar valor e eliminar desperdícios. Contudo, a identificação do desperdício nem sempre é uma tarefa fácil. Em algumas situações a convivência com os desperdícios transforma-os em características típicas dos processos que geram custo e degradam a eficiência interna. Do trabalho de campo, realizado pela equipa Lean do Centimfe, pode constatar-se que o desperdício que mais ocorre e degrada a eficiência produtiva são os defeitos. A correção dos defeitos obriga a ciclos de retrabalho com consequente aumento dos custos e prazos. A gestão Lean dispõe de metodologias e técnicas capazes de promover a prevenção dos defeitos e assegurar a sua atempada identificação de modo a minimizar a sua propagação no processo produtivo.

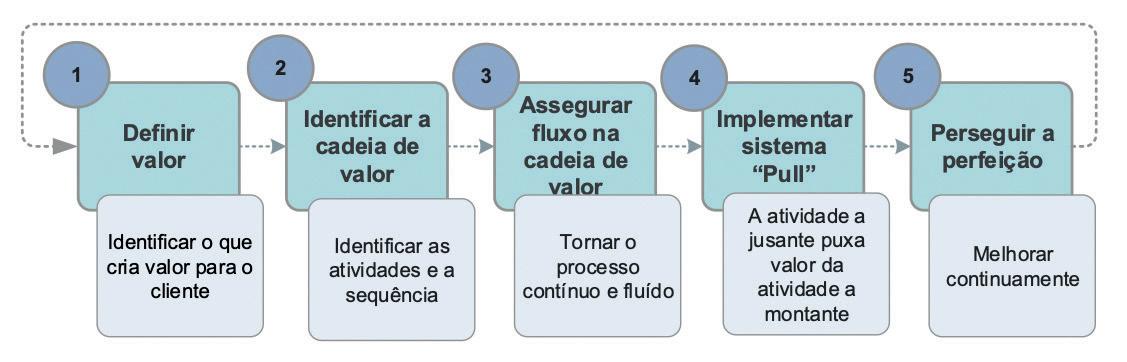

LEAN THINKING

São cinco os princípios que estruturam o pensamento Lean. Estes princípios orientam para a eliminação de desperdícios, para a estruturação de processos mais eficientes e orientados para o cliente. Além disso, ajudam a identificar o que cria valor para o cliente, a compreender e estabelecer as atividades e a sequência da cadeia de valor, a assegurar um fluxo contínuo puxado e fluido nos processos de modo a obter melhores resultados. Resumindo, produzir mais em menos tempo, usando eficientemente os recursos, para entregar ao cliente no tempo acordado o que ele valoriza. A figura 1 apresenta os cinco princípios base do pensamento Lean.

Figura 1. Princípios do Lean Thinking

O valor pode ser definido como o conjunto das características do produto/serviço que têm influência na decisão de compra do cliente. A cadeia de valor é definida pelo conjunto das realizadas numa dada sequência para transformar um pedido num produto a fornecer ao cliente. A análise da cadeia de valor permite identificar as atividades que agregam e as que não agregam valor (que são desperdício), podendo ser eliminadas. A perfeição decorre da melhoria contínua que advém da aplicação sistemática, transversal e a todos os níveis, dos princípios anteriores. Neste pensamento os conceitos de valor e desperdício estão intrinsecamente ligados.

FERRAMENTAS E METODOLOGIAS LEAN

Existem diversas metodologias, técnicas e ferramentas para a aplicação dos princípios e conceitos Lean para identificar e eliminar desperdícios, implementando a mudança. É importante que estas sejam usadas com o propósito adequado e de forma sistemática. Contudo, para que a mudança seja real é necessário que ocorra primeiramente uma mudança na forma de pensar a organização, para que se crie a vontade de querer mudar e o comprometimento das pessoas com os procedimentos da mudança. Na indústria de Tooling as metodologias e ferramentas Lean mais usadas nestes processos são: Value Stream mapping (VSM), Single Minute Exchenge of Die (SMED), Metodologia 5S e Indicadores Lean.

Value Stream Mapping (VSM)

O VSM é uma ferramenta Lean de diagnóstico utilizada para mapear a cadeia de valor de produtos e/ou serviços. Permite representar qualitativa e quantitativamente todas as atividades do processo desde a adjudicação até à entrega ao cliente. É uma ferramenta de apresentação gráfica, o que facilita a compreensão da cadeia de valor. Ao tornar visíveis e quantificáveis as ineficiências, cria as condições para a análise e a discussão do processo atual e para a definição de uma proposta do estado futuro (processo desejado). A utilização desta ferramenta requer a realização das etapas indicadas na figura 2 em ciclos sucessivos de melhoria até que se alcance o processo desejado.

Figura 2. Etapas metodologia SMED

O processo do estado futuro (processo desejado), deve ser desenhado com a contribuição de todos e aprovado pela gestão de topo, devendo ainda privilegiar um fluxo contínuo e, sempre que possível, a eliminação das atividades que não acrescentam valor.

Os constrangimentos que ocorrem na aplicação desta ferramenta na indústria de Tooling prendem-se com o facto da cadeia de valor do molde se subdividir no fabrico nas múltiplas cadeias de valor dos seus componentes. Neste caso, o que se recomenda é o mapeamento da cadeia de valor de um conjunto de componentes que representem a cadeia de valor do molde.

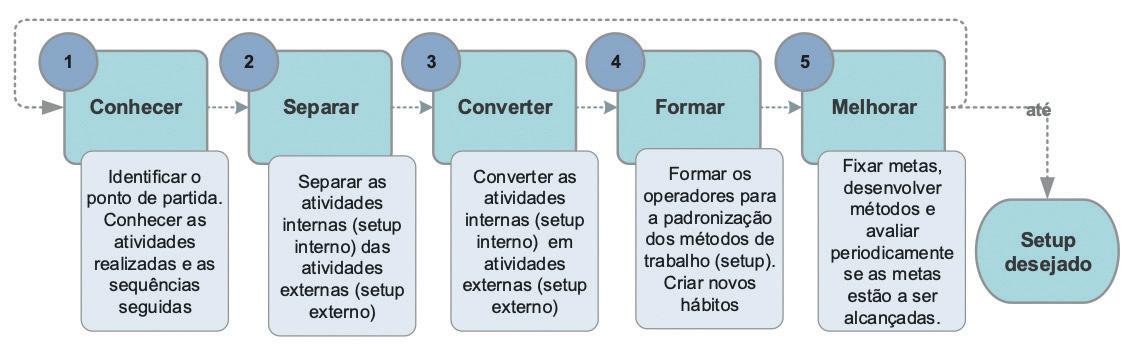

Single Minute Exchenge of Die (SMED)

O SMED é uma metodologia da filosofia Lean usada para reduzir o tempo de setup. O tempo de setup é o tempo gasto na mudança de produtos e ferramentas e em ajustes e reajustes realizados no decorrer do processo de produção. Durante o setup, o processo não produz valor, pelo que este tempo é considerado um desperdício e, como tal, deve ser minimizado.

A implementação eficaz da metodologia SMED minimiza os tempos de paragem das máquinas, o que se traduz em mais disponibilidade dos recursos e maior flexibilidade do processo e, como consequência, em custos de produção mais baixos. A aplicação desta metodologia pressupõe a realização das etapas indicadas na figura 3, em ciclos repetidos, até que sejam atingidas as metas definidas.

Figura 3. Etapas metodologia SMED

Na indústria de Tooling, o impacto da redução do tempo de setup traduz-se no aumento, considerável, de disponibilidade de máquina o que contribui para o aumento da capacidade produtiva. Quando esta capacidade é usada eficazmente melhora a eficiência do processo produtivo.

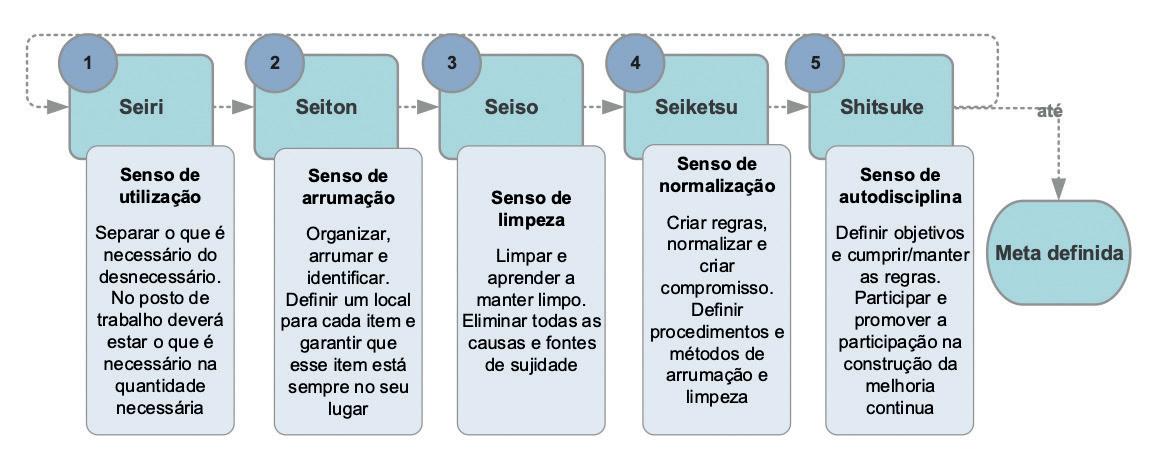

Metodologia 5S’s

Esta metodologia de base da filosofia Lean, tem como objectivo a eliminação de desperdícios pela implementação de práticas de organização e limpeza do posto de trabalho. A sigla 5S refere-se às iniciais de cinco palavras Japonesas que começam com a letra S: Seiri, Seiton, Seiso, Seiketsu e Shitsuke. O objetivo implícito à implementação de cada um dos cinco sensos está apresentado na figura 4.

Figura 4. Etapas metodologia 5S

A implementação desta metodologia na indústria de Tooling gera melhorias importantes no desempenho dos processos, promove um ambiente de trabalho mais agradável, seguro, competitivo e produtivo. Para a implementação eficaz desta metodologia é determinante o comprometimento das pessoas.

Indicadores Lean

Os Indicadores Lean permitem expor, quantificar e visualizar os desperdícios e ajudar a influenciar e a promover o espírito competitivo e o pensamento Lean. Estes indicadores são também importantes para a tomada de decisão e para perceber e melhorar o desempenho organizacional em termos de eliminação de desperdícios e de eficiência global.

Na indústria de Tooling, a utilização de indicadores que gerem informação sobre a eficiência do processo produtivo reveste-se da maior importância. Do trabalho de campo realizado pela equipa Lean do Centimfe pode constatar-se que existe uma janela de melhoria que importa explorar e admitem-se ganhos de eficiência significativos.

CONCLUSÃO

Na indústria de Tooling a implementação da filosofia de gestão Lean gera melhorias de eficiência por ser possível reduzir significativamente alguns desperdícios e inoperâncias. Contudo, para que os ganhos sejam majorados é importante que a abordagem à eliminação dos desperdícios seja sistemática e para isso é necessário que seja acomodada na cultura da empresa.

MERCEDES DOMINGUES Centimfe – Centro Tecnológico da Indústria de Moldes, Ferramentas Especiais e Plásticos

Leia o artigo completo na revista TECH-i9.