QUY TRÌNH TỔNG HỢP SƠN CÁCH NHIỆT

vectorstock.com/24597468

Ths Nguyễn Thanh Tú eBook Collection

BÁO CÁO ĐỒ ÁN ĐỀ TÀI TÌM HIỂU QUY TRÌNH TỔNG HỢP SƠN CÁCH NHIỆT CHO TƯỜNG TỪ PHẾ PHẨM NÔNG NGHIỆP WORD VERSION | 2022 EDITION ORDER NOW / CHUYỂN GIAO QUA EMAIL TAILIEUCHUANTHAMKHAO@GMAIL.COM

Tài liệu chuẩn tham khảo Phát triển kênh bởi Ths Nguyễn Thanh Tú Đơn vị tài trợ / phát hành / chia sẻ học thuật : Nguyen Thanh Tu Group Hỗ trợ trực tuyến Fb www.facebook.com/DayKemQuyNhon Mobi/Zalo 0905779594

BÁO CÁO ĐỒ ÁN CHUYÊN NGÀNH ĐỀ TÀI

TÌM HIỂU QUY TRÌNH TỔNG HỢP SƠN CÁCH NHIỆT CHO TƯỜNG TỪ PHẾ PHẨM NÔNG NGHIỆP

ĐÁNH GIÁ CỦA GIẢNG VIÊN HƯỚNG DẪN 1. Thái độ, tác phong khi làm đồ án: ……………………………………………………………………………………… ……………………………………………………………………………………… ……………………………………………………………………………………… ………………………………………………………………………....……………

2. Kiến thức chuyên môn: ……………………………………………………………………………………… ……………………………………………………………………………………… ……………………………………………………………………………………… ………………………………………………………………………....……………

3. Nhận thức thực tế: ……………………………………………………………………………………… ……………………………………………………………………………………… ……………………………………………………………………………………… ………………………………………………………………………....……………

4. Đánh giá khác: ……………………………………………………………………………………… ……………………………………………………………………………………… ……………………………………………………………………………………… ………………………………………………………………………....…………… ………………………………………………………………………………………

5. Đánh giá kết quả đồ án: ……………………………………………………………………………………… ……………………………………………………………………………………… ……………………………………………………………………………………… ………………………………………………………………………....……………

Giảng viên hướng dẫn (Ký và ghi rõ họ tên)

MỤC LỤC DANH MỤC BẢNG, HÌNH ẢNH VÀ SƠ ĐỒ ............................................. 5 KÍ HIỆU CỤM TỪ VIẾT TẮT ..................................................................... 7 LỜI MỞ ĐẦU .................................................................................................. 8 CHƯƠNG I. TỔNG QUAN ........................................................................... 1 1.1. Tính cấp thiết của đề tài .......................................................................... 1 1.2. Tổng quan về chất phủ ............................................................................ 2 1.2.1. Chất phủ [11] ................................................................................... 2 1.2.2. Định nghĩa sơn................................................................................. 3 1.3. Giới thiệu về nano Silica ......................................................................... 5 1.3.1. Khái niệm về Silica [10] ................................................................... 5 1.3.2. Các phương pháp tổng hợp nano silica [13, 14, 15, 16, 17, 18] .... 7 1.3.3. Ứng dụng trong công nghiệp sản xuất ........................................... 9 1.4. Giới thiệu về sơn cách nhiệt.................................................................. 12 1.4.1. Sơn cách nhiệt [20] ........................................................................ 12 1.4.2. Nguyên lý cách nhiệt[20] ............................................................... 13 1.4.3. Thành phần nguyên liệu tổng hợp sơn cách nhiệt[23]................ 14 1.4.3.1. Chất tạo màng: ............................................................................ 14 1.4.3.2. Bột màu ........................................................................................ 14 1.4.3.3. Chất độn ....................................................................................... 18 1.4.3.4. Các chất phụ gia cho sơn cách nhiệt ........................................... 19 1.4.3.5.Dung môi để tổng hợp sơn cách nhiệt .......................................... 23 1.4.3.6. Giới thiệu chất tạo màng trên cơ sở dầu vỏ hạt điều [24, 25, 27] ................................................................................................................... 25 1.4.4. Quy trình sản xuất sơn cách nhiệt [23] ........................................ 29 1.4.4.1 Phối trộn ban đầu ......................................................................... 29 1.4.4.2. Nghiền .......................................................................................... 30 1.4.4.3. Pha sơn thành phẩm .................................................................... 31 1.4.4.4. Lọc và đóng thành phẩm .............................................................. 31 1.4.4.5. Các thiết bị để tổng hợp sơn cách nhiệt[20] ............................... 31 1.5. Ứng dụng của sơn cách nhiệt ................................................................ 36 1.6. Tình hình nghiên cứu sản xuất sơn cách nhiệt [20,21,22,23] ............... 36 1.6.1. Ngành sơn nước cách nhiệt ở nước ngoài ................................... 37 1.6.2. Ngành sơn cách nhiệt tại Việt Nam .............................................. 40 CHƯƠNG II. THỰC NGHIỆM .................................................................. 45 2.1. Nguyên liệu, hóa chất............................................................................ 45 2.2. Thiết bị nghiên cứu ............................................................................... 45 2.3. Phương pháp nghiên cứu....................................................................... 45 2.3.1. Lựa chọn chất tạo màng ................................................................ 46 2.3.2. Phương pháp chế tạo sơn cách nhiệt ............................................ 46 2.3.3. Các phương pháp phân tích tính chất cơ, lý nhiệt của màng ..... 48 CHƯƠNG III. KẾT QUẢ VÀ THẢO LUẬN ............................................ 51 3.1. Nghiên cứu chế tạo sơn cách nhiệt ....................................................... 51

3.1.1. Lựa chọn chất tạo màng ................................................................ 51 3.1.2. Phụ gia cách nhiệt ......................................................................... 54 3.1.3. Bột màu, chất độn .......................................................................... 54 3.1.4. Các loại phụ gia khác. ................................................................... 54 3.2. Xây dựng phối liệu chế tạo sơn ............................................................ 54 3.3. Các yếu tố ảnh hưởng đến tính chất cơ, lý nhiệt của màng sơn. .......... 55 3.3.1. Ảnh hưởng của hàm lượng bột silica đến tính chất cơ lý và khả năng cách nhiệt của màng sơn................................................................ 55 3.3.2. Ảnh hưởng của hàm lượng bột thủy tinh hình cầu đến tính chất cơ, lý và khả năng cách nhiệt của màng sơn.......................................... 56 3.3.3. Vai trò phụ gia cách nhiệt đến khả năng cách nhiệt của màng sơn ................................................................................................................... 57 3.3.4. Ảnh hưởng của hàm lượng bột màu đến tính chất cơ, lý, nhiệt của màng sơn .................................................................................................. 58 3.3.5. Ảnh hưởng của hàm lượng bột độn đến tính chất cơ, lý và khả năng cách nhiệt của màng sơn................................................................ 59 3.3.6. Sự phụ thuộc của khả năng cách nhiệt vào độ dày của màng sơn ................................................................................................................... 60 3.3.7. Đề xuất đơn phối liệu chế tạo sơn cách nhiệt. ............................. 61 3.4. Tính chất của các loại sơn cách nhiệt ................................................... 63 3.5. So sánh tính chất cơ, lý, hóa và khả năng cách nhiệt với một số loại sơn có trên thị trường. ......................................................................................... 64 3.6. Sơ đồ công nghệ sản xuất sơn cách nhiệt ............................................. 66 CHƯƠNG IV. KẾT LUẬN VÀ KIẾN NGHỊ ............................................ 68 4.1. Kết luận ................................................................................................. 68 4.2 Kiến nghị ................................................................................................ 69 TÀI LIỆU THAM KHẢO ............................................................................ 70

DANH MỤC BẢNG, HÌNH ẢNH VÀ SƠ ĐỒ DANH MỤC BẢNG Bảng 1. 1. Bảng phân loại thị trường sơn Việt Nam [1] ................................................... 1 Bảng 1. 2. Bảng thống kê sự tăng trưởng GDP của ngành sơn Việt Nam năm 2015 – 2020 [2] ................................................................................................................................. 2 Bảng 1. 3. Diện tích, sản lương lúa và trấu của ở Viêt Nam [2] ...................................... 6 Bảng 1. 4. Thành phần hữu cơ của vỏ trấu [29] ............................................................... 6 Bảng 1. 5. Các thành phần oxit có trong tro trấu [28] .................................................... 6 Bảng 1. 6. Một số loại bột màu thường được dùng trong sơn[12]................................. 17 Bảng 1. 7. Thành phần và tính chất của bột độn[20] ..................................................... 18 Bảng 1. 8. Đặc tính của một số dung môi chủ yếu[23] ................................................... 24 Bảng 1. 9. Đặc tính của một số loại dầu vỏ hạt điều ....................................................... 26 Bảng 1. 10. Thành phần các chất có trong DVHĐ ......................................................... 27 Bảng 1. 11. Đơn phối liệu sơn cách nhiệt từ bột đá vôi và sodium stearate ................. 37 Bảng 1. 12. Đơn phối liệu sơn phủ từ Aspartic ester và các loại bột độn ..................... 40 Bảng 1. 13. Đơn phối liệu sơn hấp thụ vi sống ................................................................ 44 Bảng 2. 1.Bảng đơn phối liệu đối với sơn cách nhiệt màu nâu đỏ................................. 46 Bảng 2. 2. Các tiêu chuẩn về TCVN, ASTM và ISO để kiểm tra các tính chất cơ, lý của màng sơn cách nhiệt .......................................................................................................... 48 Bảng 3. 1. Một số chất tạo màng điển hình và tính chất của chúng.............................. 52 Bảng 3. 2. Phối liệu sơn cách nhiệt ................................................................................... 54 Bảng 3. 3. Ảnh hưởng của hàm lượng bột nano silica đến tính chất cơ, lý và khả năng cách nhiệt của màng sơn ................................................................................................... 56 Bảng 3. 4. Ảnh hưởng của hàm lượng bột thủy tinh hình cầu đến tính chất cơ, lý và khả năng cách nhiệt của màng sơn .......................................................................................... 57 Bảng 3. 5. Ảnh hưởng của hàm lượng bột màu đến tính chất cơ, lý, nhiệt của màng sơn ............................................................................................................................................. 59 Bảng 3. 6. Ảnh hưởng của hàm lượng bột độn (Litopon) đến tính chất cơ, lý, nhiệt của màng sơn............................................................................................................................. 60 Bảng 3. 7. Đơn phối liệu chế tạo sơn cách nhiệt (màu nâu đỏ) ...................................... 62 Bảng 3. 8. Đơn phối liệu chế tạo sơn cách nhiệt (màu ghi sáng) ................................... 62 Bảng 3. 9. So sánh tính chất của các loại sơn .................................................................. 63 Bảng 3. 10. So sánh tính chất cơ, lý và khả năng cách nhiệt, cách âm với một số loại sơn có mặt trên thị trường. ...................................................................................................... 65

DANH MỤC HÌNH ẢNH Hình 1. 1. Cấu trúc không gian của SiO2 ........................................................................ 11 Hình 1. 2. Silica được tổng hợp bằng phế phẩm nông nghiệp ....................................... 12 Hình 1. 3. Cấu tạo và tác dụng của sơn cách nhiệt trên bề mặt tường ......................... 13 Hình 1. 4. So sánh đặc tính phản xạ ánh sáng mặt trời của sơn chống nóng và sơn thường ................................................................................................................................. 14 Hình 1. 5. Cát thạch anh và các hạt thủy tinh rỗng hình cầu[20] ................................. 20 Hình 1. 6. Hình ảnh cấu trúc của các thành trong dầu vỏ hạt điều .............................. 27 Hình 1. 7. Cardanol (DVHĐ) – formaldehyt dạng rezol với nhựa Epoxy .................... 28

Hình 1. 8. Cardanol (DVHĐ) –formaldehyde dạng novolac với nhựa epoxy .............. 29 Hình 1. 9. Thiết bị tố chứa sơn ......................................................................................... 31 Hình 1. 10. Thiết bị máy khuấy ........................................................................................ 32 Hình 1. 11. Máy nghiền hạt ngọc...................................................................................... 33 Hình 1. 12. Thiết bị sàng rây ............................................................................................ 33 Hình 1. 13. Thiết bị kính hiển vi điện tử truyền qua TEM ............................................ 34 Hình 1. 14. Thiết bị kính hiển vi điện tử quét SEM........................................................ 34 Hình 1. 15. Máy đo quang phổ UV – VIS ........................................................................ 35 Hình 1. 16. Máy đo quang phổ hồng ngoại IR ................................................................ 35 Hình 1. 17. Thiết bị tủ sấy Mermert (Đức) ...................................................................... 36 Hình 2. 1. Buồng thí nghiệm xác định khả năng cách nhiệt của vật liệu sơn............... 49

DANH MỤC SƠ ĐỒ Sơ đồ 1. 1.Hạt nanosilica được tổng hợp bằng phương pháp kết tủa ............................. 8 Sơ đồ 1. 2. Tổng hợp sơn cách nhiệt từ bột đá vôi và sodium stearate ......................... 37 Sơ đồ 1. 3. Quy trình tổng hợp silica aerogel .................................................................. 39 Sơ đồ 1. 4. Tổng hợp sơn cách nhiệt từ hạt silica aerogel và nhựa acrylic ................... 40 Sơ đồ 1. 5. Tổng hợp hệ sơn epoxy vi nhũ tương ............................................................ 43 Sơ đồ 2. 1. Quy trình sản xuất sơn cách nhiệt ................................................................. 29 Sơ đồ 3. 1. Sự chênh lệch nhiệt độ phụ thuộc vào màng sơn có và không có phụ gia cách nhiệt. ................................................................................................................................... 58 Sơ đồ 3. 2. Sự chênh lệch nhiệt độ, và suy giảm cường độ âm phụ thuộc vào độ dày màng sơn............................................................................................................................. 61 Sơ đồ 3. 3. Sơ đồ công nghệ chế tạo sơn cách nhiệt, cách âm, chống nóng .................. 67

KÍ HIỆU CỤM TỪ VIẾT TẮT ASTM

Tiêu chuẩn Mỹ

TCVN

Tiêu chuẩn Việt Nam

BĐ

Bột độn

BTT

Bột thủy tinh

CFE

Cacdarnol- formaldehyt-epoxy

CSV

Cao su vòng

BSC

Bột silica

CTM

Chất tạo màng

DBP

Đibutylphtalat

DOP

O-dioctylphtalat

DTH

Dầu trùng hợp

EP YD-128

Nhựa epoxy 128

ISO

Tiêu chuẩn quốc tế

PEPA

Polyetylen polyamin

PU

Polyuretan

SBTT

Sơn bột thủy tinh

SCN-BSC

Sơn nâu đỏ - bột silica

SCN-BSC-BTT

Sơn nâu đỏ- bột silica và bột thủy tinh.

SCN-GS

Sơn cách nhiệt ghi sáng

SCN-NĐ

Sơn cách nhiệt nâu đỏ

SCN-O

Sơn nâu đỏ không có phụ gia cách nhiệt

SCTA

Sơn cách nhiệt - cát thạch anh

LỜI MỞ ĐẦU Đất nước ta đang trong giai đoạn phát triển mạnh mẽ về nhiều mặt, nhiều lĩnh vực, nhất là các ngành kỹ thuật, công nghiệp và xây dựng đang phát triển không ngừng để góp phần vào công cuộc chuyển mình của đất nước. Sự phát triển đó chính là nền tảng cho sự lớn mạnh của ngành công nghiệp sản xuất sơn và vật liệu phủ (sản xuất sơn và chất phủ tại Việt Nam năm 2020 đạt sản lượng 345 triệu lít với giá trị 994 triệu đô la Mỹ). Một công trình không thể hoàn hảo nếu thiếu sơn, hay các thiết bị không thể được bảo vệ nếu không được sơn. Sơn không chỉ giúp bảo vệ bề mặt, mà còn giúp lan tỏa màu sắc, mang vẻ đẹp vào cuộc sống và môi trường xung quanh. Sơn không chỉ là thứ phủ bên ngoài gỗ hay tường, xi măng hay vữa, sắt thép hay nhựa. Sơn là màu sắc tạo nên vẻ quyến rũ, tạo cảm giác vui vẻ, tôn vinh sự sáng tạo và vẻ đẹp. Do đó, sơn đã trở thành một ngành công nghiệp quan trọng trong đời sống và đang đáp ứng nhu cầu thiết yếu của thị trường và cũng là bước đệm quan trọng của các ngành công nghiệp khác. Bên cạnh đó, thiên nhiên đang ngày càng trở nên khắc nghiệt hơn, hiệu ứng nhà kính và biến đổi khí hậu bất thường, con người dễ dàng cảm nhận sự thay đổi khi mùa hè nóng nực hơn và khi mùa đông lạnh sâu hơn. Bên cạnh những nỗ lực làm chậm lại quá trình biến đổi khí hậu và “Sơn phủ nano cách nhiệt ”sẽ là một giải pháp giải quyết hiệu quả cho hiện tượng trên. Chúng em nhận thấy được đề tài về sơn phủ cách nhiệt thật sự đang là nhu cầu cấp thiết của thị trường hiện nay và cũng nhờ sự hướng dẫn tận tình của thầy Th.S Nguyễn Quang Thái, chúng em đã tìm hiểu, học hỏi thêm những kiến thức và giúp chúng em hiểu rõ về quy trình sản xuất các loại sơn. Qua đó, chúng em thấy cần phải nỗ lực học hỏi nhiều hơn nữa để mở rộng kiến thức chuyên ngành chuẩn bị hành trang cho tương lai. Nhóm xin chân thành cảm ơn!

CHƯƠNG I. TỔNG QUAN 1.1. Tính cấp thiết của đề tài Sự ra đời của sơn bắt nguồn từ loài người cổ xưa sử dụng các vật liệu thiên nhiên sẵn có để tạo các bức tranh trên bề mặt nền đá của các hang động nhằm ghi lại hình ảnh cuộc sống thường ngày cho các thế hệ sau. Những bức tranh được các nhà khảo cổ học thế giới cho là minh chứng đầu tiên của sơn với niên đại khoảng 25.000 năm. Ở Việt Nam, lịch sử của sơn ra đời chậm hơn khi ông cha ta cách đây khoảng 400 năm trước đã ghi dấu ấn bằng cách biết dùng sơn từ cây sơn mọc tự nhiên để trang trí và bảo vệ cho các pho tượng thờ bằng gỗ, các tấm hoành phi câu đối. Sau hàng trăm năm, lớp sơn bảo vệ này chất lượng hầu như không thay đổi. Hiện nay nhắc đến sơn, chủ yếu đó là sơn nhà hoặc sơn nội thất. Sự phát triển của ngành sơn đi cùng với sự phát triển tiến bộ của xã hội. Sơn có tác dụng trang trí, làm đẹp và bảo vệ sản phẩm bền vững với thời gian. Hiện nay nhu cầu về vật liệu sơn phủ là rất lớn, tỷ lệ tăng trưởng hàng năm cỡ khoảng 5%, cùng với sự phát triển không ngừng của các ngành công nghiệp và bảo vệ môi trường, tiết kiệm năng lượng... đang được đặc biệt quan tâm thì vấn đề nghiên cứu không chỉ là tạo ra các loại sơn chất lượng cao, hạ giá thành, mà việc nghiên cứu hướng tới ứng dụng các loại sơn đặc trưng có khả năng cách nhiệt, tiết kiệm năng lượng đang được hết sức chú ý hiện nay.

Bảng 1. 1. Bảng phân loại thị trường sơn Việt Nam [1] Phân khúc

Thị phần

Cao cấp (các thương hiệu lớn)

35 %

Tốt (các thương hiệu trung bình – khá)

25%

Trung bình (các thương hiệu nhỏ)

15%

Còn lại (thương hiệu sản xuất nội địa)

15%

Nếu xét về tiềm năng thì ngành sơn còn nhiều cơ hội và cơ hội rất lớn để phát triển. Song song đó cũng là sự cạnh tranh gay gắt, khi số doanh nghiệp sơn tính cho tới đến năm 2020 đã tăng lên với con số 600 doanh nghiệp. Thống kê ở năm 2020 cho thấy doanh nghiệp nội chỉ chiếm 40% thị trường, phần lớn hơn dành cho sơn ngoại với một vài thương hiệu có tiếng.

Bảng 1. 2. Bảng thống kê sự tăng trưởng GDP của ngành sơn Việt Nam năm 2015 – 2020 [2] Lượng tiêu thụ

Thu được

(triệu lít)

(tỉ USD)

2015

419,8

3,31

6,24

2016

443,4

4,10

6,51

2017

472,8

8,03

6,72

2018

461.2

8,35

6,92

2019

492.5

8,92

7,36

2020

495,2

7,05

3,42

Năm

GDP (%)

Thời tiết khí hậu mùa hè nắng gắt hay màu đông lạnh buốt những ngôi nhà được thiết kế từ vật liệu bê tông, mái tôn sẽ làm độ dẫn nhiệt lớn và hấp thụ lượng nhiệt lớn từ bên ngoài vào trong nhà làm nhiệt độ trong nhà sẽ gần như ngang bằng với ngoài trời. Đây là nỗi lo lắng và đem lại sự khó chịu cho con người gây ảnh hưởng đến sức khoẻ và các trang thiết bị nội thất. Vì vậy việc lựa chọn sơn cách nhiệt là giải pháp hiệu quả và thuận tiện nên được áp dụng rộng rãi trong đời sóng.

1.2. Tổng quan về chất phủ 1.2.1. Chất phủ [11] 1.2.1.1. Định nghĩa sơn phủ Chất phủ là một lớp bảo vệ được phủ lên bề mặt của một vật thể, thường được gọi là chất nền. Mục đích của việc sử dụng chất phủ có thể là trang trí, thêm chức năng đặc biệt hoặc bao gồm cả hai. Bản thân chất phủ có thể là một lớp phủ toàn bộ, bao phủ hoàn toàn lớp nền hoặc chỉ một phần của lớp nền. Tất cả những đồ vật, vật dụng đều có thể bị tổn thương bề mặt dưới sự tác động của môi trường không khí bên ngoài (sự oxi hóa, sự ăn mòn) do ảnh hưởng của sức nóng mặt trời, mưa, sương,...sẽ khiến cho các vật liệu bằng sắt bị gỉ, gỗ bị mục,… Ngoài ra một số vật dụng khi sử dụng hàng ngày thường xuyên bị trầy xướt, nứt nẻ, bào mòn. Để giảm tối thiểu các mức thiệt hại trên, người ta sử dụng một số lớp phủ khác nhau trên các bề mặt để bảo vệ chúng. Những đôi khi lớp phủ được dùng để trang trí với nhiều màu sắc đa dạng, làm bóng, làm nhẵn mịn các đồ vật xù xì, không đều đặn bị lỗi trong quá trình sản xuất. Từ các yếu tố kể trên, tất cả các lớp phủ đều có 2 chức năng: bảo vệ và trang trí.

Một số loại có thể dùng làm lớp phủ cho bề mặt như sơn, giấy dán, tấm nhựa, tấm film, mạ bạc và mạ Crom... Nhưng không có bất kỳ một lớp phủ nào tiện lợi hơn sơn, có thể áp dụng cho bất kỳ bề mặt, hình dạng và kích thước khác nhau của vật thể.

1.2.1.1. Định nghĩa chất phủ nano Chất phủ nano là phủ lên bề mặt một lớp sơn nano mỏng có cấu trúc hạt siêu nhỏ tác dụng bảo vệ bề mặt vật liệu. Chất phủ nano sẽ kết tinh lại thành một lớp cấu trúc phân tử trong suốt và chắc chắn trên bề mặt sản phẩm, nhờ đó tăng cường khả năng bảo vệ bề mặt, giảm trầy xước và giữ độ sáng bóng lâu hơn. Chất phủ nano cung cấp các giải pháp hiệu quả về chi phí cho các ngành công nghiệp có các ứng dụng và yêu cầu hiệu suất khắt khe. Chất phủ nano đã bắt kịp được xu hướng toàn cầu đang thay đổi như nhu cầu về tính đa chức năng, thấm nước, VOCs thấp và chất phủ có nguồn gốc sinh học. Không giống như các chất phủ truyền thống, chất phủ nano có thể mang lại nhiều chức năng cho một lớp phủ như: kháng khuẩn, kháng virus, chống bụi bẩn và nước, tăng cường tuổi thọ sản phẩm, độ cứng, duy trì độ bóng, chống ăn mòn, cách nhiệt và chống cháy, ổn định bức xạ tia cực tím, chống vẽ bậy và tự làm sạch. Việc sử dụng vật liệu nano sẽ giúp cải thiện hiệu suất trong các lớp phủ chống mài mòn, chống ăn mòn, đồng thời thể hiện sự tăng cường đáng kể về độ bền ngoài trời, cũng như cải thiện đáng kể độ cứng và tính linh hoạt so với các lớp phủ truyền thống.

1.2.2. Định nghĩa sơn Sơn là một hỗn hợp đồng nhất trong đó có chất tạo màng liên kết với các chất màu tạo màng liên tục có khả năng bám dính lên bề mặt vật chất. Hỗn hợp được điều chỉnh với một lượng phụ gia và dung môi tùy theo chất của mỗi loại sản phẩm.[11] Để đảm bảo tuổi thọ và chất lượng trang trí cao, sơn cần phải thỏa mãn các yêu cầu chính sau: sơn phải mau khô (không quá hơn 24 giờ sau khi sơn), có tính co giãn tốt, có độ bền cơ học cao, chịu được va chạm, bền với thời tiết, có tính bám dính cao vào vật liệu cần sơn, có mặt nhẵn bóng, màu sắc phù hợp. Ngoài ra hiện nay sơn cần phải có thêm các tính năng như độ cách điện, cách nhiệt, cách âm, chịu ẩm ướt, không ngấm nước, bền nhiệt và bền hóa học, đảm bảo điều kiện vệ sinh… Các loại sơn thông dụng [12]

Sơn dầu là loại sơn phổ biến ở trên thị trường, được dùng để sơn kim loại, gỗ và bê tông. Sơn dầu được sản xuất ở hai dạng: sơn đặc chứa 12 – 25% dầu và loãng chứa 30 – 35% dầu (so với khối lượng chất tạo màu). Sơn men chứa nhiều chất kết dính nên mặt sơn dễ bong. Sơn men có độ bền ánh sáng và chống mài mòn tốt, mau khô. Chúng được dùng dể sơn kim loại, gỗ, bê tông, mặt vữa ở phía trong và phía ngoài nhà. Sơn men ankit, epôxit và ure – fomaldehytankin là những loại sơn phổ biến hiện nay. Sơn ankin gồm có nhiều loại sơn với tính ổn định nước, chống tác dụng của kiềm, độ bền và tuổi thọ khác nhau. Sơn Epoxy có độ bền hóa học, bền nước cao, dùng để chống ăn mòn cho kim loại và gỗ. Sơn ure – fomaldehyt có độ bền nước cao dùng để sơn phủ ngoài trang thiết bị. Sơn pha nước và nhựa bay hơi trên nền khoáng chất loại sơn này bền kiềm và bền ánh sáng, được chia ra thành 3 loại: sơn vôi, sơn silicat, sơn xi măng. Sơn vôi dùng sơn tường gạch, bê tông và vữa cho mặt chính và bên trong nhà. Sơn silicat dùng cho mặt chính của nhà ở nơi có độ ẩm bình thường và độ ẩm cao. Sơn silicat rất kinh tế và có tuổi thọ cao hơn sơn peclovinyl, sơn vôi và sơn cazêin. Sơn xi măng là loại sơn có dung môi là nước. Sơn polime-xi măng được chế tạo từ chất tạo màu bền kiềm, bền ánh sáng cùng với xi măng và nhựa tổng hợp. Sơn polime-xi măng có màu sắc khác nhau phục vụ cho công tác thi công vào những mùa khác nhau Những thành phần cơ bản của sơn phủ [12] - Chất kết dính (nhựa): là chất kết dính cho tất cả các bột màu và tạo màng bám dính trên bề mặt vật chất. Chất kết dính sử dụng trong sơn được xác định bởi loại sơn, khả năng sử dụng và mục đích sử dụng. Chất kết dính phải bảo đảm về khả năng bám dính, liên kết màng và độ bền màng. - Bột độn (Extender): được sử dụng trong thành phần của sơn nhằm cải thiện một số tính chất như tính chất của màng sơn (độ bóng, độ cứng, độ mượt…), khả năng thi công, kiểm soát độ lắng…

- Bột màu (Pigments): trong sơn thường ở dạng bột. Chức năng chính là tạo màu sắc và độ che phủ cho sơn. Bột màu có ảnh hưởng tới tính chất màng sơn như: độ bóng, độ bền… Bột màu gồm: màu vô cơ ( tự nhiên) và màu hữu cơ (tổng hợp). - Phụ gia: là loại chỉ sử dụng với một lượng rất nhỏ nhưng làm tăng giá trị sử dụng, khả năng bảo quản, tính chất màng. - Dung môi: là chất hòa tan nhựa hay pha loãng sơn. Đặc tính nhựa trong sơn sẽ quyết định lọai dung môi sử dụng. Cách sản xuất sơn [12] Pre-mix (Ủ muối) : Đây là quá trình trộn sơ bộ nhằm tạo hỗn hợp đồng đều giúp cho quá trình nghiền đạt kết quả tốt. Nghiền: là quá trình phá vỡ kích thước hạt nhằm đạt độ mịn theo yêu cầu sản phẩm. Letdown: là quá trình pha loãng, hoàn thiện sản phẩm. Lọc: là quá trình lọai bỏ các tạp chất.

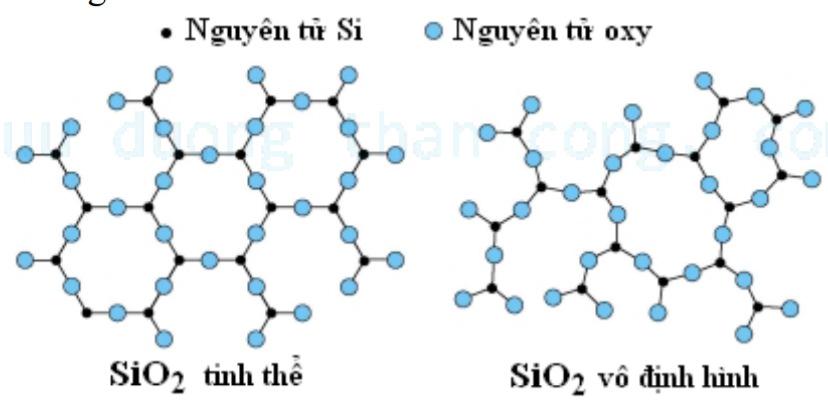

1.3. Giới thiệu về nano Silica 1.3.1. Khái niệm về Silica [10] Silic đioxit là một hợp chất hóa học còn có tên gọi khác là silica (từ tiếng Latin silex), là một oxit của silic có công thức hóa học là SiO2 và nó có độ cứng cao. Phân tử SiO2 không tồn tại ở dạng đơn lẻ mà liên kết lại với nhau thành phân tử rất lớn. Silica có hai dạng cấu trúc là dạng tinh thể và vô định hình. Silica được tìm thấy phổ biến trong tự nhiên ở dạng cát hay thạch anh, cũng như trong cấu tạo thành tế bào của tảo cát. Nó là thành phần chủ yếu của một số loại thủy tinh và chất chính trong bê tông. Silica là một khoáng vật phổ biến trong vỏ Trái Đất. Ngoài ra, silica tự nhiên được tìm thấy trong thực vật như vỏ trấu, rơm rạ, bã mía,… và trong các loại khoáng như thạch anh và đá lửa. Những hạt silica được tách ra từ những nguồn khoáng chứa các tạp chất kim loại không thích hợp cho các ngành công nghệ. Vì vậy, việc tổng hợp silica tinh khiết ở dạng bột vô định hình được quan tâm. Đáp ứng được nhu cầu đó nhóm chúng tôi đã đọc nhiều bài nghiên cứu về tổng hợp nano silica từ thực vật như vỏ trấu, rơm rạ, bã mía,… và trong bài nghiên cứu này chúng tôi sẽ tổng hợp nano silica từ vỏ trấu để làm sơn cách nhiệt. Năm 2019, theo Bộ Nông nghiệp và Phát triển Nông thôn [2] , năng suất lúa gạo cả nước ước đạt được 43,45 triệu tấn, tỉ lệ trấu khoảng 20% tức gần 9 triệu tấn. Bảng

1.3 thể hiện về diện tích và sản lượng lúa và trấu ở Việt Nam từ năm 2015 đến năm 2019 ta thấy tuy diện tích đất có sự biến động nhưng sản lượng lúa mỗi năm một tăng làm cho sản lượng trấu cũng tăng theo nên xử lý trấu cũng cần phát triển để đem lại hiệu quả cao nhất vì trấu có nhiều công dụng, nhưng giải pháp đầu tư phù hợp với thị trường Việt Nam thì không phải nhà đầu tư nào cũng tỏ tường.

Bảng 1. 3. Diện tích, sản lương lúa và trấu của ở Viêt Nam [2] Diện tích

Khối lượng lúa

Khối lượng trấu

(triệu ha)

(triệu tấn)

(triệu tấn)

2015

8,24

50,00

10

2016

7,81

43,61

8,72

2017

7,72

42,84

8,57

2018

7,57

43,98

8,79

2019

7,47

43,45

8,69

Năm

Trấu là lớp vỏ ngoài cùng của hạt lúa và được tách ra trong quá trình xay xát. Trong vỏ trấu chứa khoảng 75% chất hữu cơ dễ bay hơi sẽ cháy trong quá trình đốt và khoảng 25% còn lại chuyển thành tro. Chất hữu cơ chứa chủ yếu xenlulozơ, lignin, ngoài ra có thêm thành phần khác và chất vô cơ.

Bảng 1. 4. Thành phần hữu cơ của vỏ trấu [29] Thành phần chủ yếu

Tỷ lệ theo khối lượng (%)

Xenlulozơ (C6H10O5)n

40,00

Lignin (C31H34O11)n

22,00

D – xylozơ (C5H10O5)

15,52

D – galactozơ (C6H12O6)

1,37

Axit metyl glucuronic (C7H12O7)

1,23

Silic oxit (SiO2)

19,88

Các chất hữu cơ của trấu là các mạch polycacbonhydrat rất dài nên hầu hết các loài sinh vật không thể sử dụng trực tiếp được, nhưng các thành phần này rất dễ cháy nên có thể dùng làm chất đốt. Sau khi đốt thu được lượng nhiệt tỏa ra, còn lại tro trấu chứa trên 80% silica là thành phần được sử dụng trong rất nhiều lĩnh vực khác nhau.

Bảng 1. 5. Các thành phần oxit có trong tro trấu [28]

Thành phần oxit

Tỷ lệ theo khối lượng (%)

SiO2

86,9 – 97,3

MgO

0,1 – 2,0

K2O

0,6 – 2,5

CaO

0,2 – 1,5

Na2O

0,3 – 1,8

Fe2O3

0,2 – 0,9

Không thể phủ nhận tiềm năng rất lớn từ sản phẩm của trấu. Trong đó, các nước châu Á - Thái Bình Dương là khu vực tăng trưởng mạnh nhất. Nghiên cứu này cũng chỉ ra mũi nhọn của tốc độ phát triển này là nhờ nhu cầu tiêu thụ các sản phẩm thân thiện với môi trường, trong đó có silica, sản phẩm thu được sau khi đốt trấu bằng công nghệ cao, có giá trị lớn trong nhiều ngành sản xuất công nghiệp. Thị trường thế giới hiện nay cũng đang rất sôi động với nhu cầu sử dụng nano silica toàn cầu ước tính đạt 3.348,3 kg vào năm 2015. Hiện nay nano silica được dùng chủ yếu để làm chất độn trong cao su sẽ thúc đẩy phát triển ngành ô tô (lốp xe ô tô siêu bền) làm cho nhu cầu sử dụng của nó cũng ngày càng tăng bên cạnh đó còn sử dụng trong một số lĩnh vực khác nhưu điện, y học, pin, thực phẩm và sơn,…

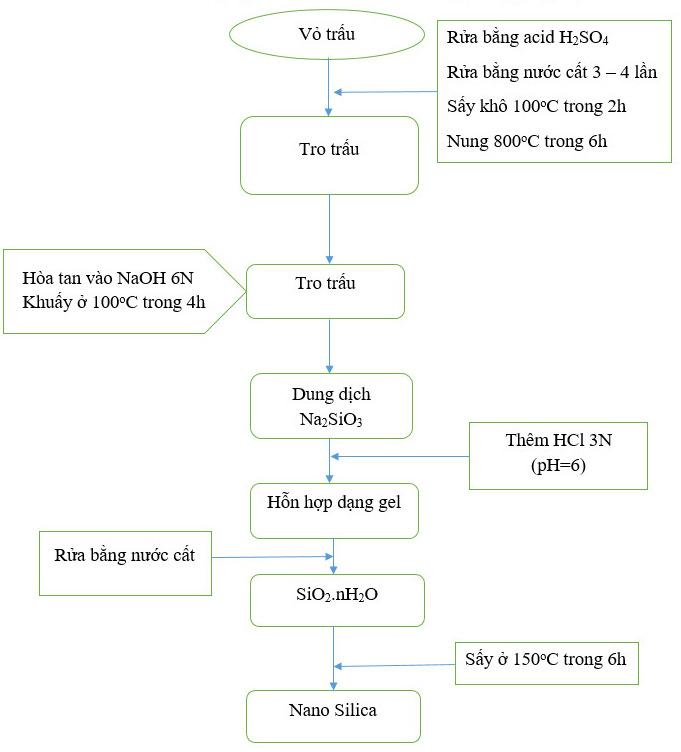

1.3.2. Các phương pháp tổng hợp nano silica [13, 14, 15, 16, 17, 18] Nhóm đã đọc qua nhiều công trình nghiên cứu thì có rất nhiều phương pháp để tổng hợp ra nanosilica. Hiện nay để tổng hợp nano silica từ vỏ trấu đó là phương pháp sol – gel và phương pháp kết tủa. Trong khuôn khổ đồ án chuyên ngành này sẽ nghiên cứu tổng hợp nano silica bằng phương pháp kết tủa. Phương pháp kết tủa được mô tả theo hai phương trình sau:

SiOଶ + 2 NaOH → Naଶ SiOଷ + Hଶ O Naଶ SiOଷ + 2 HCl → SiOଶ + 2NaCl + Hଶ O Hạt nanosilica được tổng hợp bằng phương pháp kết tủa trong đó bao gồm các quá trình chính dưới sơ đồ 1.1:

Sơ đồ 1. 1.Hạt nanosilica được tổng hợp bằng phương pháp kết tủa Thuyết minh quy trình sản xuất nano silica từ vỏ trấu bằng phương pháp kết tủa

- Vỏ trấu được xử lý bằng H2SO4 10% để giảm hàm lượng tạp chất có trong vỏ trấu và sau đó được rửa lại bằng nước cất 2 – 3 lần. - Vỏ trấu sau xử lý được sấy khô và nung ở nhiệt độ từ 800 ୭ C trong thời gian 6h, thu được tro trấu. - Dùng dung dịch NaOH 6N để phân hủy tro trấu trong 4h ở 100 ୭ C và được khuấy đều liên tục. - Sau khi đun xong, thêm từ từ 100 ml nứớc cất vào cốc và tiếp tục khuấy ở nhiệt độ phòng trong thời gian khoảng 20 phút để làm nguội hỗn hợp. Tiến hành lọc dung dịch 3 lần bằng giấy lọc, thu được dung dịch có màu vàng nhạt. - Toàn bộ dung dịch sau khi lọc cho vào cốc 500 ml rồi để lên máy khuấy từ, đồng thời cho dung dịch HCl 3N từ từ vào cốc cho đến khi dung dịch trong cốc được đưa về môi trường pH = 6 và kết tủa trắng thì ngừng khuấy. . - Dung dịch kết tủa trắng thu được quay li tâm với tốc độ 5500 vòng/phút, trong khoảng thời gian 5 – 15 phút, để tách chiết rắn ra khỏi dung dịch, sau đó rửa mẫu thu được bằng nước cất 3 – 5 lần. - Bột ướt thu được được sấy khô ở 150 ୭ C trong 3h, sản phẩm thu được cuối cùng là bột khô màu trắng. - Sản phẩm bột nano trên được đem đo nhiễu xạ tia X (XRD), tán sắc năng lượng (EDS), quang phổ hồng ngoại biến đổi Fourier để xác định cấu trúc mạng, thành phần pha, nguyên tố và mẫu được đem chụp ảnh hiển vi điện tử quét (FESEM), ảnh hiển vi điện tử truyền qua (TEM) xác định kích thước hạt, hình thái học. - Kết quả, những hạt nano ܱܵ݅ଶ chế tạo được có pha vô định hình và kích thước hạt trung bình khoảng 15 nm.

1.3.3. Ứng dụng trong công nghiệp sản xuất 1.3.3.1. Ứng dụng silica trong nhiều lĩnh vực khác nhau Nhóm nghiên cứu của tác giả Abdelghaffar S.Dhmees đã chế tạo thành công hạt silica từ xỉ lò cao trong công nghiệp đốt để hấp phụ azo có trong thuốc nhuộm của các nhà mày nhuộm với chi phí xử lý nhưng hiệu quả rất cao khoảng 90%. [31] SharonBretler cùng cộng sự của mình đang nghiên cứu lớp phủ mỏng từ hạt silica/hạt nano trên màng polymer ứng dụng chống sương mù để sản xuất dụng cụ y tế (mặt nạ bảo vệ), lớp phủ mặt kính xe ô tô. [32]

Tác giả Zain H. Yamani đã nghiên cứu thành công dung dịch keo của các chấm lượng tử ZnO phát quang được nhúng vào silica để làm máy dò nano cho các ứng dụng viễn thám. [33] Nhà nghiên cứu khoa học Majid Moghadamb cùng các cộng sự của mình đã chế tạo được vật liệu Palađi/nano – silica và ứng dụng hoạt tính của nó trong các phản ứng Sonogashira cross–coupling [34]. Cũng bên cạnh đó tác giả Chun Cai cũng chế tạo được vật liệu nano palladium được đính perfluoro và cố định trên silica gel mềm để ứng dụng trong phản ứng Suzuki – Miyaura.[35] Hiện nay công nghệ ô tô hiện nay đang là ngành công nghiệp hàng đầu trên toàn thế giới thì silica cũng được ứng dụng vào làm lớp phủ cho vỏ xe tăng độ bền cho lớp sơn của, là thành phần tăng độ bền cho lốp ô tô. [36] Nhóm nghiên cứu của Xiaoxuan Liu đã tổng hợp nanosilica ghép với polystyrene thông qua phản ứng ghép nối gốc nitroxide, ứng dụng của nó trong các hệ thống phủ acrylate có thể chống được tia cực tím (UV) trong các lớp phủ của pin mặt trời. [37] Jamal Davarpanah và các cộng sự đã tổng hợp thành công và cho biết các đặc tính của chất xúc tác axit nano có nguồn gốc từ silica trấu và ứng dụng của nó để tổng hợp các hợp chất 3,4-dihydropyrimidinones / thiones. [38] Yoshitake Masuda cùng với cộng sự của ông đã chế tạo ra cấu trúc nano silica có trật tự sắp xếp cao và nó được ứng dụng vào trong tổng hợp màng kép TiO2/SiO2 để làm vật liệu chống ăn mòn, làm màng phim kết hợp với PET để sản xuất thiết bị chống sương mù. [39] Nhóm nghiên cứu của Zhang Chunhong đã biến tính bề mặt của nano-silica bằng diisocyanat để sử dụng làm ma trận polyimide để tăng cường các đặc tính về cơ học, nhiệt và độ chống nước cho các vật liệu. [40]

1.3.3.2. Ứng dụng trong lĩnh vực sơn [23] Silica là phụ gia cách nhiệt phổ biến dùng cho sơn cách nhiệt. Được thêm vào nhằm làm tăng trọng lượng, tăng độ cứng, tạo độ trong suốt rất tốt trong sơn và đặc biệt được dùng làm phụ gia cách nhiệt cho sơn. Silica còn có tác dụng cải thiện sức chịu va chạm của vật liệu, tăng năng suất phân tán, tăng độ bóng láng của sản phẩm kim loại, dễ gia công và góp phần làm giảm giá thành sản phẩm.

Đây là những phân tử rất nhỏ, hoàn toàn trống rỗng, chúng đẩy tất cả không khí ra ngoài và tạo môi trường chân không, giúp chúng phản xạ bức xạ sức nóng, giảm nhiệt độ xuống. Nano silica với cấu trúc mạng ba chiều, có diện tích bề mặt lớn cụ thể, cho thấy hoạt động rất tốt, có thể hình thành một cấu trúc mạng trong sơn, không những tăng độ bền của sơn và lớp ngoài cùng, mà còn cải thiện sắc tố đình chỉ, có thể duy trì màu sơn lâu dài không phai.

Hình 1. 1. Cấu trúc không gian của SiO2 Với silica thông thường không có tính chất quang học đặc biệt, thì nano silica có sự hấp thụ tia cực tím mạnh mẽ, đặc điểm phản xạ hồng ngoại, tăng cường tính đàn hồi và sức mạnh của lớp phủ. Máy quang phổ tia cực tím có thể cho thấy sự hấp thụ tia cực tím của silica ở bước sóng 400nm hoặc nhỏ hơn 70% so với bước sóng phản xạ hồng ngoại 800nm, nó có thể được thêm vào sơn phủ nhằm mục đích chắn tia tử ngoại (UV), giảm bớt tia hồng ngoại (IR) và lão hóa nhiệt, trong khi tăng khả năng cách nhiệt cho các lớp phủ.

Nano silica sử dụng để cải thiện khả năng chống trầy xước và mài mòn, chống ăn mòn, chống va đập, tăng độ bền kéo và các đặc tính siêu kỵ nước và dễ làm sạch. Silica cũng có thể được sử dụng như một chất làm mờ, chất độn chống lắng và chống chảy để sản xuất các lớp phủ hiệu suất cao. Hiện nay nano silica sản xuất từ tro trấu nó có thể được sử dụng như một vật liệu nano có nguồn gốc sinh học để đáp ứng nhu cầu ngày càng tăng của “Thị trường Chất Phủ Xanh toàn cầu” và có thể được tùy chỉnh để sản xuất nhiều loại chất phủ nano có tính năng đặc biệt như chống vân tay, chống ăn mòn, chống bám bẩn và dễ làm sạch, cách nhiệt và chống cháy, tự làm sạch, chống mài mòn và ăn mòn, chống bức xạ.

Hình 1. 2. Silica được tổng hợp bằng phế phẩm nông nghiệp 1.4. Giới thiệu về sơn cách nhiệt 1.4.1. Sơn cách nhiệt [20] Sơn cách nhiệt là sơn hệ nước một thành phần được chế tạo từ chất tạo màng có khả năng chịu khí hậu nóng bức, liên kết với phụ gia phản quang có cấu trúc tinh thể hình lá xếp lớp, có khoảng trống bên trong, ngăn cản truyền nhiệt và phản xạ ánh sáng, tạo thành thể đồng nhất bám chặt lên bề mặt tường ngăn, ngăn cản tia UV – IR từ ánh nắng của mặt trời.

Hình 1. 3. Cấu tạo và tác dụng của sơn cách nhiệt trên bề mặt tường 1.4.2. Nguyên lý cách nhiệt[20] Sơn cách nhiệt theo quy luật phản xạ ánh sáng và cách nhiệt đồng thời, làm giảm nhiệt độ bề mặt vật liệu, làm tăng chênh lệch nhiệt độ bên ngoài tường, ngăn cách không gian bên trong và bên ngoài nhà. Nhiệt độ càng cao thì sự chênh lệch nhiệt bên ngoài và bên trong nhà càng lớn, đồng thời chống rêu mốc. Có độ đàn hồi cao, không rạn nứt . Các tia bức xạ, năng lượng nhiệt khi đi tới bề mặt của sơn, dưới tác dụng của các loại phụ gia cách nhiệt hầu hết các tia bức xạ năng lượng nhiệt này sẽ được phản xạ trờ lại và chỉ một lượng nhỏ năng lượng được truyền qua. Chính vì thế chúng có tác dụng cách nhiệt rất lớn, khả năng chênh lệch nhiệt độ ngoài trời với trong phòng đối với các nhà xưởng được sơn bằng các loại sơn này có thể lên đến 15 – 20oC Sơn cách nhiệt thường có màu trắng hoặc xanh nhạt. Cũng có thể pha nhiều màu khác, nhưng khả năng chống nóng sẽ giảm dần, khi độ đậm của màu tăng. Không độc hại, không cháy nổ, không gây ô nhiễm môi trường.

Hình 1. 4. So sánh đặc tính phản xạ ánh sáng mặt trời của sơn chống nóng và sơn thường 1.4.3. Thành phần nguyên liệu tổng hợp sơn cách nhiệt[23] 1.4.3.1. Chất tạo màng: Chất tạo màng chiếm khoảng 30 – 40 % trọng lượng sơn. Chất tạo màng là các polyme có độ bám dính tốt, có khả năng chứa các loại bột như bột màu, bột độn, có các tính chất như: khả năng khô, độ cứng, độ bóng,... Đây là vật liệu hình thành màng liên tục, kết dính với nền, làm cho bề mặt nền được bao phủ. Ngoài ra, chúng kết nối với nhau và với các chất khác trong màng để tạo ra màng sơn có độ rắn chắc thỏa mãn các đặc tính bề mặt bên ngoài. Chất tạo màng quyết định chủ yếu đặc tính bảo vệ và các đặc tính cơ học, lý, hóa chung của màng sơn. Chất tạo màng có nhiệm vụ là: - Tạo màng liên tục - Bao phủ bề mặt - Kết nối, tạo liên kết với các chất khác. Các tính chất quan trọng của chất tạo màng được quan tâm là: độ nhớt, tỷ trọng, khả năng hòa tan trong dung môi, khả năng phản ứng hóa học (với sơn khô hóa học),... Một số chất tạo màng được tạo ra từ sự trùng hợp ôxy hóa hoặc trùng hợp nhiệt – để

tạo ra nhựa trùng hợp. Có một số chất tạo màng ngay trong khi quét màng. Các polyme hay được sử dụng nhất để tạo ra sơn cách nhiệt, cách âm là các loại nhựa polyeste, nhựa acrylat, nhựa alkyt, nhựa vinyl, nhựa epoxypolyamit, nhựa PU biến tính, nhựa đa tụ biến tính epoxy,…

Chất tạo màng trên cơ sở nhựa vinyleste Sơn cách nhiệt, cách âm trên cơ sở chất tạo màng là nhựa vinyleste và polyurethan đã được các nhà nghiên cứu Mỹ ghi nhận trong bản hướng dẫn đặc điểm kỹ thuật là các loại sơn chịu nhiệt và chống ăn mòn. Sơn cách nhiệt, cách âm trên cơ sở nhựa vinyleste được đánh giá chất lượng theo các phương pháp sau: - Hệ số dãn nở nhiệt tuyến tính: ASTM D-696. - Khối lượng riêng: ASTM D-1622. - Độ hấp thụ nước: ASTM E-96. - Độ cứng: ASTM D-2583….

Chất tạo màng trên cơ sở nhựa polyvinylformal biến tính với nhựa phenolcardanolformadehyt Do nhựa phenolformadehyt có tính phân cực mạnh, cardanol formadehyt có mạch R ở vị trí meta và đặc biệt do tương quan nhóm hydroxyl ít, độ hút ẩm của nhựa cardanolformadehyt thấp, cho nên để kết hợp tạo ra sản phẩm có độ dẻo, khả năng bám dính cao và độ hút ẩm thấp, nhiều công trình nghiên cứu đã tập trung đi sâu vào quá trình tổng hợp nhựa phenolcardanolformadehyt. Nhựa polyvinylformal biến tính với phenol-cardanol-formaldehyt cho ta chất tạo màng có tính chất quý giá như cách nhiệt, cách âm, cách điện, độ bền uốn cao… Độ bền nhiệt, tính năng cơ lý, tính chất điện của màng nhựa polyvinylformal đã biến tính với phenolcardanolformadehyt là cao hơn so với nhựa polyvinylformal và sự suy giảm tính chất sau khi ngâm nước của sản phẩm là không đáng kể.

Chất tạo màng trên cơ sở nhựa polyeste Nhựa polyeste là nhựa tổng hợp được tạo thành do phản ứng của axit lưỡng chức với rượu lưỡng chức. Chất tạo màng trên cơ sở polyeste có ưu điểm như: lượng chất rắn không bay hơi cao, chịu nhiệt, chịu mài mòn, cách nhiệt, cách âm và cách điện tốt. Tuy nhiên chúng có nhược điểm là khả năng bám dính yếu.

Chất tạo màng trên cơ sở nhựa acrylat

Nhựa acrylat là loại nhựa tổng hợp mới, được tạo thành do phản ứng trùng hợp của axit acrylic. Nhựa acrylat có nhiều tính năng quý như: không biến màu, chịu ánh sáng, chịu khí hậu, chịu ăn mòn hóa học, …Do đó màng sơn trên cơ sở chất tạo màng nhựa acrylat cũng có ưu điểm: - Màng sơn khô nhanh. - Có độ bám chắc, tốt - Màng sơn có độ bóng cao, chịu ánh sáng và chịu tia tử ngoại. - Có tính bền hóa học, chịu nước và bền màu Song chúng có khuyết điểm là: khả năng chịu mài mòn kém, hàm lượng chất rắn ít, khi phun có hiện tượng đóng cục. Tuy nhiên, nguyên liệu làm sơn khó kiếm, giá thành đắt, vì vậy sơn thường dùng để sơn các sản phẩm cao cấp.

1.4.3.2. Bột màu Bột màu là những hạt rắn mịn, không hòa tan và phân tán đều và còn lại trong chất tạo màng sau khi màng tạo thành. Bột màu chiếm 10 – 20% trọng lượng sơn, tạo cho sơn có gam màu theo ý muốn, đồng thời làm tăng tính năng cơ lý của màng sơn. Tác dụng của bột màu: tạo màu, tạo độ đục cho màng phủ, làm thay đổi đặc tính sử dụng của màng phủ. Bột màu phần lớn là muối oxit hay kim loại, được thêm vào với chất tạo màng không những làm cho bề mặt sơn nhẵn, có màu sắc mà còn ảnh hưởng nhiều đến tính chất lý hóa của màng sơn. Trong nhiều trường hợp bột màu làm tăng tính bền cơ học, tăng tính chống ăn mòn, tăng độ bền thời tiết và một số tính chất khác. Bột màu thường chia hai loại: loại ưa nước như oxit kẽm, oxit chì,… và loại không ưa nước như graphit, muội đèn… . Bột màu phải kết hợp tốt với chất tạo màng sơn. Sơn có bột màu sáng thường phản xạ nhiệt, ánh sáng tốt. Kích thước và hình dạng của bột màu cũng ảnh hưởng đến tính chất của màng sơn, bột màu càng mịn càng tốt. Kích thước của hạt khoảng 0,5µm đến 10µm nếu kích thước của hạt quá bé dưới 0,5 – 1µm thì khả năng phủ kém (g bột màu/ m2 bề mặt sơn) nghĩa là tốn nhiều sơn, nếu kích thước lớn đến giới hạn nào đó có thể vừa giảm được lượng sơn, vừa tăng phẩm chất của màng sơn.

Hình dạng của hạt của ảnh hưởng đến sức bền của màng sơn. Dạng hình kim của một số bột oxit kim loại làm cho hạt sắp xếp được chặt chẽ ngăn chặn tia sáng và hơi ẩm, do đó màng sơn bền với khí quyển. Một số bột oxit kim loại dạng vẩy làm cho màng sơn ánh như bạc, làm phản chiếu tia sáng có hại cho màng sơn do đó làm tăng sức bền thời tiết cho màng sơn [20]. Đặc biệt, một số bột màu có thể phản xạ tia tử ngoại được tổng hợp từ hỗn hợp các hydroxit kim loại, muối nitrat, axetat và các oxit ở nhiệt độ nung 1000oC các chất tự phản ứng để sắp xếp cấu trúc tinh thể mới, ổn định hơn.[21] Vì bột màu có tác dụng và ảnh hưởng nhiều đến tính chất của màng sơn, nên tùy mục đích sử dụng mà chọn bột màu thích hợp. Khi chọn nên căn cứ vào những yếu tố chính sau đây: + Mức độ mịn của bột màu: bột màu thường phải mịn nhưng cũng không nên quá mịn vì sẽ hao phí nhiều bột màu. + Khả năng phủ của bột màu: là số lượng bột màu cần thiết để phủ lên 1m2 bề mặt sơn. Cần làm sao cho khả năng phủ lớn, nghĩa là tốn ít bột màu. + Yêu cầu về màu sắc và độ bền màu của bột màu đối với tác dụng của tia tử ngoại. + Khả năng phòng gỉ của bột màu, độ bền của nó đối với tác dụng khí quyển và môi trường xung quanh. + Độ ngấm dầu (chất tạo màng) của bột màu là lượng nhựa tối thiếu phải dùng để ngấm với bột màu thành một loại bột nhão. Độ ngấm càng bé càng tốt, căng cứ vào độ ngấm dầu đề xác định lượng nhựa cần phải dùng, trong thực tế lượng nhựa cần dùng gấp đôi độ ngấm dầu.

Bảng 1. 6. Một số loại bột màu thường được dùng trong sơn[12] STT

Màu sắc

Các hợp chất Bột kim loại

Nhũ bạc (Ag), nhũ đồng (Cu),… và CaCO3 đặc biệt Bột màu vô cơ 1

Trắng

Titan Oxit (TiO2); kẽm Oxit (ZnO); sunfua kẽm (ZnS); lithopone (ZnS.BaSO4); chì trắng (PbCO3, Pb(OH)2);

các Titanat Magie, Bari, kẽm; Aluminat kẽm; photphat

kẽm (Zn3(PO4)2.nH2O) Muội than (88 – 99,9% C); bột Grafit; than đen cao cấp 2

Đen và xám

cho sơn mỹ thuật có sức phủ và cường độ màu rất cao; oxit sắt đen (Fe3O4); oxit Mangan (MnO2) PbCrO4 : vàng trung – Crommat chì; ZnCrO4 : vàng

3

Vàng, cam, đỏ

chanh – Crommat kẽm; Fe2O3: đỏ nâu – oxit sắt đỏ; PbMoO4 : đỏ cam – Molybdate chì Crôm Oxit (Cr2O3): xanh lá cây; Oxit Cobalt kẽm

Xanh

4

lá

cây, (CoO.nZnO): xanh lá cây; Oxit Cobalt Nhôm

xanh dương, tím (CoO.Al2O3) hay Coban Aluminat (CoAl2O4) :màu lam; Ultra Marine ([Na2OAl2O3.mSiO2]2.Na2Sn): xanh dương Bột màu hữu cơ

1

Vàng, cam, đỏ Xanh

2

dương,

xanh lá cây Xanh dương gốc

3

Antraquinon

Gốc màu AZO (– N =N –) Gốc màu Phtalocyanin (– C6H4(CN)2) Gốc màu Antraquinon

1.4.3.3. Chất độn Chiếm khoảng 10 – 20% trọng lượng sơn, là thành phần không thể thiếu trong sơn, nó có tác dụng làm giảm giá thành sản phẩm đồng thời điều chỉnh tính năng như làm tăng độ dày, nâng cao độ cứng, chịu mài mòn và khả năng chịu va đập của màng sơn (bột độn gia cường), trong một số trường hợp có thể thay thế bằng bột màu. Ví dụ bột oxit sắt, muội than...bột độn thường là nguyên liệu rẻ và dễ kiếm.

Bảng 1. 7. Thành phần và tính chất của bột độn[20] STT

1

Thành phần chính

BaSO4

Tính chất Chịu kiềm và axit, khó phân tán, có tỷ trọng cao, trong suốt trong môi trường dầu và nhựa, không có tác dụng đáng kể về màu và độ đục, chịu axit, tăng cường lực, ảnh hưởng xấu đến độ bền.

2 3 4 5

Nhạy với môi trường axit, không chịu được điều kiện khắc nghiệt, giảm hiện tượng lắng đọng. Dạng vảy, làm giảm độ thấm nước của màng sơn, Aluminosilicat phức cho màng sơn ít bị rạn nứt và phân hóa, chịu thời tiết tốt. Nhôm silicat ngậm Làm giảm cường độ của màng sơn, ảnh hưởng đến độ chảy. nước (Al2SiO5.H2O) CaCO3

Magie silicate ngậm Ở dạng vảy sợi, tăng cường lực, tăng tính đàn hồi, chịu nước nước (3MgO4.SiO2.H2O)

1.4.3.4. Các chất phụ gia cho sơn cách nhiệt Chất phụ gia chiếm từ 1 – 5% được đưa vào sơn với tỷ lệ ít nhưng làm thay đổi vai trò đặc trưng mà cấu tử chính (chất tạo màng, bột màu dung môi) không đảm nhiệm hết. Các chất phụ gia được chia làm nhiều nhóm: chất làm khô, chất hóa dẻo, chất chống lắng, chất ổn định, chất chống oxi hóa, chống bức xạ... [22]

a. Phụ gia cách nhiệt Phụ gia cách nhiệt đóng vai trò quyết định tính chất và khả năng cách nhiệt của màng sơn, bởi vì các loại phụ gia cách nhiệt thường có hệ số dẫn nhiệt rất thấp. Trong khi chất tạo màng trong hệ sơn có vai trò bền với khí quyển, thời tiết, bám dính tốt trên các loại bề mặt, thì chất phụ gia cách nhiệt có nhiệm vụ ngăn cản sự truyền nhiệt từ bên ngoài vào bên trong vật chất qua lớp phủ. Có rất nhiều loại phụ gia cách nhiệt: dạng vẩy, bông thủy tinh dạng hạt cườm và dạng bột. Vật liệu dạng vẩy thường được dùng để chế tạo vật liệu polyme – compozit cách nhiệt, loại bông thủy tinh thường được dùng làm lớp bảo ôn trực tiếp, còn vật liệu dạng hạt cườm hoặc bột thường được dùng để pha chế sơn. Phân tử cách nhiệt cực nhỏ. Đây là những phân tử tương tự như quả bóng sứ rất nhỏ, hoàn toàn trống rỗng chúng đẩy tất cả không khí ra ngoài và tạo môi trường chân không, giúp chúng phản xạ và bức xạ sức nóng, giảm nhiệt độ xuống Phụ gia cách nhiệt phổ biến dùng cho sơn cách nhiệt là bột cát thạch anh (SiO2 > 90%) và hạt gốm nhỏ tạo ra rào cản nhiệt. Các hạt gốm này có khả năng cản, khúc xạ và tản nhiệt. Các hạt gốm có kích thước 30 – 100µm, khi chúng tạo thành rào cản nhiệt sẽ tiết kiệm được 40% năng lượng và nhiệt độ chênh lệch lên tới 10℃.

Hình 1. 5. Cát thạch anh và các hạt thủy tinh rỗng hình cầu[20] b. Các loại phụ gia khác Các loại hóa chất phụ gia thường được sử dụng trong sản xuất sơn như: [24]: Chất hóa dẻo Chất làm khô Phụ gia phân tán Phụ gia ổn định sơn (chống keo tụ) Phụ gia chống ăn mòn và chống mốc. Chất hóa dẻo là chất làm tăng tính dẻo, độ bám chắc, chịu nhiệt, chịu lạnh tốt của màn sơn, đề phòng sơn bong nứt, giảm sự bốc cháy. Một số màn sơn giòn phải cho chất hóa dẻo như paraffin clo hóa, phtalat, photphat, hóa dẻo stearat,… Thường chất hóa dẻo là chất hữu cơ không bay hơi có phân tử lượng thấp như phtalat (Dibutylphtalat (DBP), O – Dioctylphtalat (DOP),…) là loại hóa dẻo hóa học quan trọng nhất chiếm hơn một nửa tổng sản phẩm hóa dẻo. Chúng là các este của anhydrit phtalic và các rượu khác nhau. Sử dụng chất hóa dẻo và hàm lượng của nó phụ thuộc vào loại sơn và yêu cầu sử dụng, quan trọng nhất là chọn chất hóa dẻo cần phải hòa tan trong sơn gốc, ít độc hại. Chất làm khô là chất làm tăng tốc độ khô của màng sơn, chất làm khô thường dùng là chất oxi hóa và muối kim loại như coban, mangan, chì … và các chất hữu cơ có thể xà phòng hóa chúng. Do muối chì độc, vì vậy nên thường dùng chất làm khô là muối coban. Để được màng sơn bóng và bằng phẳng, lượng chất làm khô phải cho chính xác, so với phần đóng rắn nhựa thì lượng muối coban cho vào là 0,025 – 0,05% trọng lượng (tính toán bằng hàm lượng kim loại).

Chất làm khô coban là chất làm khô rất mạnh, quá trình làm khô nhanh ở bề mặt màng sơn, nếu sử dụng đơn độc thì màng sơn ở bên trong khó khô, dễ bị bong tróc…

Chất làm khô mangan là chất làm khô mangan kém hơn chất làm khô coban, quá trình làm khô tiến hành ở bề mặt, sau đó làm khô ở bên trong màng sơn nhưng màng sơn cứng và giòn, thể hiện màu rất mạnh nên việc sử dụng bị hạn chế.

Chất làm khô chì tốc độ làm khô chậm, quá trình làm khô không đồng đều, có thể làm khô bên trong màng sơn, được màng sơn dẻo, đàn hồi, chịu khí hậu tốt, không biến màu, vì vậy chất làm khô chì là loại tương đối tốt nhưng rất độc.

Chất làm khô hỗn hợp là hỗn hợp các chất làm khô. Chất làm khô hỗn hợp thường cho ta màng sơn tốt, trong khi sử dụng đơn độc một chất làm khô người ta không thể có được màng sơn tốt, vì vậy chất làm khô hỗn hợp thường được sử dụng rộng rãi. Muốn màng sơn nhanh khô không phải dùng lượng chất làm khô nhiều, ngược lại đôi khi dùng lượng chất làm khô nhiều thì không thể làm khô nhanh, mà lại làm màng sơn dễ bị bong tróc, đóng cục,… ảnh hưởng nghiêm trọng chất lượng màng sơn.

Phụ gia phân tán trong sơn màu, bột màu và chất độn phải được làm ướt trong dung môi và phân tán đồng đều trong sơn. Khi bột màu và chất độn không thể hoặc khó làm ướt, người ta cần phải bổ xung một lượng dung môi nhất định giúp cho việc phân tán làm ướt bột màu và chất độn. Trong một số trường hợp cần phải đưa vào hệ chất phân tán bột màu đó là chất hoạt động bề mặt. Chất thường dùng là dầu được sunfo hóa. Chất phân tán có hàm lượng 0,1 – 0,5% trọng lượng chất rắn trong sơn. Có nhiều giai đoạn xảy ra trong quá trình phân tán bột màu. Có thể phân quá trình này thành 3 bước như sau:

Bước 1: Thấm ướt bột màu. Tất cả khí và hơi ẩm trên bề mặt bột màu được thay thế bởi dung dịch nhựa. Tương tác bề mặt rắn – khí giữa bột màu và khí được thay thế bởi tương tác rắn – lỏng giữa bột màu và dung dịch nhựa. Dung dịch nhựa phải thấm ướt toàn bộ không gian giữa các hạt bột màu.

Bước 2: Phân tán bột màu nhờ năng lượng cơ học (va chạm hoặc lực cắt), các khối bột màu kết tụ bị phá vỡ và giảm kích thước.

Bước 3: Ổn định phân tán. Các hạt bột màu sau khi phân tán cần được ổn định để ngăn chặn sự kết tụ không mong muốn. Các hạt bột màu cần được giữ khoảng cách

phù hợp với nhau để chúng không thể tạo được kết tụ. Trong hầu hết các ứng dụng, sự ổn định mong muốn là sự phân tách của các hạt bột màu, tuy nhiên trong một số trường hợp, sự ổn định thu được nhờ kết tụ có điều chỉnh. Bước 1 và bước 3 chịu ảnh hưởng trực tiếp của phụ gia. Các loại phụ gia thấm ướt xúc tiến quá trình thấm ướt bột màu bởi nhựa, các loại phụ gia phân tán ổn định sự phân tán bột màu. Thông thường các phụ gia có cả chức năng thấm ướt lẫn ổn định phân tán. Phụ gia phân tán hấp thụ lên bề mặt bột màu và duy trì khoảng cách thích hợp giữa các hạt bột màu nhờ hiệu ứng đẩy tĩnh điện hoặc cản trở không gian, do đó làm giảm xu hướng kết tụ của bột màu.

Phụ gia ổn định sơn (chống keo tụ) trong quá trình lưu giữ, bảo quản sơn thường hay xảy ra hiện tượng kết tủa chất màu. Trong những trường hợp sơn có độ nhớt thấp, người sản xuất thường cho thêm chất làm tăng độ nhớt như: cacboxymetyl xenlulo có thể hút nước, nở ra làm tăng độ dính kết chất này gọi là chất ổn định sơn để giảm tính lưu động, đề phòng kết tủa. Hàm lượng của chúng trong sơn khoảng 0,25 – 1,0%.

Phụ gia chống ăn mòn và chống mốc: những vi sinh vật nằm trong màng sơn làm cho sơn bị ăn mòn và xuất hiện nấm mốc. Vì vậy, sơn thường có chất chống ăn mòn và chống mốc. Chất chống ăn mòn thường dùng là các loại phenol, hợp chất aldehyt, lượng dùng 0,05 – 0,3% tổng trọng lượng sơn. Chất chống mốc thường là các hợp chất thiếc hữu cơ hàm lượng sử dụng khoảng 1% thành phần chất rắn trong sơn. + Bari metaborat (BaB2O4): có tác dụng diệt nấm mốc ở hàm lượng 15 – 20% so với chất tạo màng. Nó hoà tan nhẹ trong nước, vì vậy khi dùng sơn bên ngoài phải dùng chất tạo màng có độ thấm nước nhỏ. + Thiếc hữu cơ: các chất này thường dùng chống nấm cho sơn bên trong, hàm lượng thường dùng 1% so với tổng phần khô. + Dithiocarbamate: do tính hoà tan thấp trong nước nên dithiocarbamate được sử dụng rộng rãi cho cả màng sơn bên trong và bên ngoài.

Chất phân tán bột trong quá trình sản xuất sơn cần chú ý để đạt sự phân tán đồng đều của các hạt bột màu và bột độn trong môi trường sơn lỏng. Để phân tán đồng đều các bột phải nghiền mịn các cục bột màu bị vón và thấm ướt đều.

Chất phân tán bột còn gọi là những chất hoạt động bề mặt là hợp chất hữu cơ có chứa nhóm có cực (ưa nước) và không cực (ưa dầu). Bề mặt bột màu khác nhau về khả năng thấm ướt nên các chất này hấp thụ lên bể mặt bột màu một cách khác nhau.

Tác dụng những chất hoạt động bề mặt: + Rút ngắn thời gian phân tán. + Tăng độ bóng. + Chống lắng bột màu,bột độn. + Chống keo tụ. + Tăng cường độ màu và độ che phủ. Các chất họat động bề mặt thường dùng trong sơn: + Dầu sunfonat, xà phòng kim loại kiềm với axít cacboxylic + Đối với sơn nước thường dùng Polyacrylate, muối Polyphosphate Chất điều chỉnh pH làm cho dung dịch sơn nước có độ pH ≥ 8 để chất làm khô phát huy tác dụng tốt. Để điều chỉnh pH trong dung dịch sơn người ta thường dùng amoniac, hay polyamine (MP 95, Codis 95, HF, 711K6… )

1.4.3.5.Dung môi để tổng hợp sơn cách nhiệt Dung môi chiếm 30 – 50 % trọng lượng sơn, là thành phần chính quyết định độ nhớt của sơn, trong một số trường hợp có tác dụng như một chất hoá dẻo. Việc dùng dung môi loại nào và lượng dung môi nhiều hay ít có ảnh hưởng đến chế độ gia công màng sơn bằng phương pháp: quét, lăn hay phun sơn. [24] Dung môi là những chất lỏng dễ bay hơi dùng để hòa tan chất tạo màng và trong quá trình tạo màng sơn sẽ bay hơi đi. Dung môi cũng ảnh hưởng đến tính chất của màng sơn, vì thế việc phối hợp sử dụng các dung môi có ý nghĩa quan trọng. Dung môi cần đạt các yêu cầu sau: - Hòa tan được hoàn toàn chất tạo màng - Tốc độ bay hơi nhất định và bay hơi đi hoàn toàn không để lại mùi ở màng sơn. - Trung tính và ổn định. - Ít độc, khó cháy nổ. - Phổ biến và giá rẻ.

- Nhiệt độ sôi khoảng 50 – 200oC vì cao quá sẽ khó bay đi khỏi màng sơn. Lượng dung môi cần dùng không nên quá nhiều, mà sao cho dung dịch chất tạo màng có đủ độ nhớt để sơn được một lớp phủ mỏng, đều. Cũng không nên dùng loại dung môi dễ bay hơi quá mà phải dùng sao cho chất tạo màng có đủ thời gian để phân bố đều lên toàn bề mặt. Khi sử dụng dung môi cần phải hiểu rõ được từng tính chất của nó và dung môi dùng trong sản xuất sơn thường độc, hơi của chúng rất có hại cho đường hô hấp, hại đến máu, có tác dụng lên da cho nên khi tiếp xúc phải hết sức chú ý, cẩn thận và cần thực hiện đúng các nguyên tắc an toàn lao động khi tiếp xúc với dung môi. Dung môi dung cho sơn gồm các loại chính sau đây: - Cacbua hydro từ dầu mỏ như: dầu xăng, white spirit; hoặc loại thơm như: benzen, toluen, xylen. - Tecpen: dầu thông. - Rượu etylic, butylic, amylic. - Este phần lớn từ axit axetic: etyl axetat, butyl axetat… - Xeton: axeton.

Bảng 1. 8. Đặc tính của một số dung môi chủ yếu[23] Trọng STT

Dung môi

Công thức

lượng phân tử

1

Dầu xăng

2

White spirit

3

Benzen

C 6 H6

78

4

Toluen

C6H5CH3

92

5

Xylen

C6H4(CH3)2

106

6

Dầu thông

Khối lượng

riêng ở 28oC

Nhiệt độ

Ghi chú

sôi, oC

0,730

> 80

≤ 0,795

≤ 165

0,891

80,2

0,863 – 0,867 109 – 112

0,850

139,2

0,85-0,88

150-180

Một loại dầu xăng nặng

Hơi benzen độc Ít

độc

hơn

benzen

Khá đắt nhưng tốt

7

Rượu etylic

C2H5OH

Rượu

8

butylic

C4H9OH

Rượu

9

46

0,867

78

74

0,809 – 0,812

114 – 118

32

0,798

66,2

metylic

CH3OH

10

Ete etylic

C2H5OC2H5

74

0,719

34,9

11

Etyl axetat

CH3COOC2H5

88

0,90

77,1

12

Butyl axetat CH3COOC4H9

116

0,871

110 – 132

13

Axeton

58

0,796

56,2

CH3COCH3

Ít

độc

nhất

trong dung môi Rất tốt

Tốt hơn axeton

Độc

1.4.3.6. Giới thiệu chất tạo màng trên cơ sở dầu vỏ hạt điều [24, 25, 27] Dầu vỏ hạt điều (Cashew nut shell liquid – CNSL) được tách loại từ vỏ hạt điều trong quá trình sản xuất nhân hạt và được ép thu hồi từ vỏ hạt điều. Việt Nam là quốc gia trồng trọt, canh tác, sản xuất và xuất khẩu hạt điều. Hiện tại nước chúng ta đã có tới 219 cơ sở chế biến hạt điều với tổng sản lượng 700.000 tấn điều nguyên liệu hàng năm. Theo thống kê, một tấn hạt điều khi chế biến sẽ thu khoảng 220kg nhân, 80 - 200kg dầu vỏ hạt điều tùy theo công nghệ. Dầu vỏ hạt điều (DVHD) là một loại sản phẩm có giá trị, đồng thời là nguyên liệu rất quan trọng để chế tạo vật liệu kết dính chất lượng cao. Chúng ta đang có một nguồn nguyên liệu khá lớn là dầu vỏ hạt điều, toàn bộ khối lượng vỏ hạt điều và dầu vỏ hạt điều (ước tính 350.000 tấn/năm) chưa được sử dụng hiệu quả, mà đều bị đem dùng làm chất đốt, vô cùng lãng phí. Đã có rất nhiều công trình nghiên cứu về dầu vỏ hạt điều với mục tiêu chung hướng tới chế tạo vật liệu kết dính sử dụng làm chất tạo màng để chế tạo các loại sơn đặc chủng cách âm, cách nhiệt bền thời tiết. Về mặt công nghệ, quá trình sử dụng DVHĐ để chế tạo chất tạo màng chất lượng cao đã được Viện Hóa học Công nghiệp Việt Nam nghiên cứu và chế tạo thành công. Kết quả đã tạo ra được chất tạo màng có tính năng cơ lý cao, khả năng chống ăn mòn hóa chất và muối mặn tốt, có thể dùng để chế tạo các loại sơn đặc chủng như sơn chống hà hoặc các loại sơn cách âm, cách nhiệt bền thời tiết.

Bảng 1. 9. Đặc tính của một số loại dầu vỏ hạt điều Phương pháp tách dầu điều Đặc tính Nhiệt (℃)

Dung môi

Ép lạnh

800 (250C)

550 (300C)

-

0,955 - 0,975

0,95 - 0,97

0,9668 - 1,0131

(250C)

(300C)

(260C)

14

-

94 - 107

-

-

106 - 119

240

250

270 - 296

Độ tro [%]

1

1

-

Độ ẩm [%]

0,5

1

-

-

-

1,5158

Độ nhớt (Cps, max) Tỷ trọng Chỉ số axit [mg KOH/g chất]

Chỉ số xà phòng [mg KOH/g chất] Chỉ số Iod [mg/g chất]

Chỉ số khúc xạ (41,50C)

Dầu vỏ hạt điều: DVHĐ sau khi được xử lý bằng nhiệt (180℃) toàn bộ axit anacardic chuyển thành cardanol; cardol và 2-methyl cardol (tất cả các chất đều có nhóm –OH) và là những chất tham gia vào phản ứng đa tụ với formaldehyt để tạo thành nhựa DVHĐ – formaldehyt. Ví dụ như cardanol (được coi như phenol tự nhiên) phản ứng với formaldehyt trong môi trường axit tạo ra nhựa dạng novolac, trong môi trường kiềm tạo ra nhựa rezol hoặc với nhựa epoxy tạo ra nhựa cardanol – epoxy chống ăn mòn cao. Sở dĩ DVHĐ được lựa chọn làm nguyên liệu để tổng hợp chất kết dính chất lượng cao cho sơn là vì DVHĐ có nhiều tính ưu việt. Nhóm hydrocacbon (R= – C15H27) ở vị trí meta - của cấu trúc phenol (trong cardanol) có vai trò làm dẻo màng sơn. Mặt khác, mạch hydrocacbon chưa no này còn có tác dụng làm khô nhanh màng sơn trong điều kiện tự nhiên. Sơn trên cơ sở nhựa có DVHĐ thường có độ cứng và chịu nhiệt do tác dụng của nhân benzene, có độ bám dính cao của các nhóm phân cực hydroxyl (- OH), có độ dẻo cao của mạch bên (-R) và khả năng mau khô do cấu trúc không no của mạch bên.

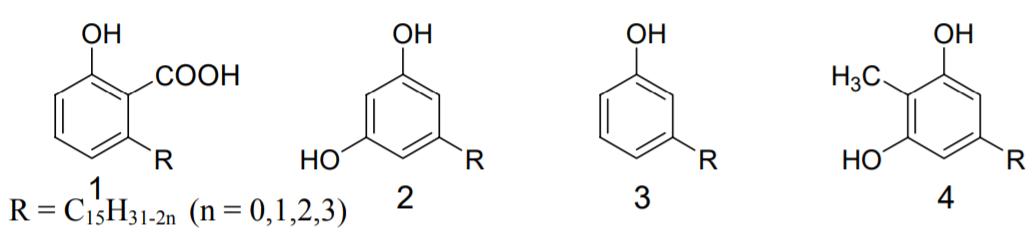

Trong hạt điều, dầu có tác dụng bảo vệ nhân khỏi bị sâu hại. Thành phần hóa học của dầu thay đổi theo phương pháp tách dầu và nhiệt độ sử dụng. Trong dầu vỏ hạt điều tự nhiên có hai thành phần chính là axit anacardic 90% và cardol 10%. Cả hai chất này đều là các dẫn xuất của phenol. Cardol (2) là chất lỏng, màu vàng, không bay hơi, nhanh sẫm màu khi gặp không khí và là thành phần có tính ăn da, làm rộp da tay. Axit anacardic (1) có mùi nồng và thơm, dễ bị khử nhóm cacboxyl khi đun nóng tạo thành cardanol (3) là chất quan trọng nhất, quyết định giá trị dầu vỏ hạt điều thương mại, khi tỷ lệ chất này cao thì dầu càng có giá trị. Ngoài ra trong DVHĐ chứa 2 – methyl cardol (4) với tỷ lệ thấp.

Hình 1. 6. Hình ảnh cấu trúc của các thành trong dầu vỏ hạt điều Khi đun nóng dầu đến 180oC toàn bộ axit anacardic chuyển thành cardanol (3): Cardanol (3); cardol (2); 2-methyl cardol (4) là những chất đều tham gia vào phản ứng đa tụ với formaldehyt để tạo thành nhựa cardanol – formaldehyt (CF). Quá trình biến tính nhựa CF với một số loại nhựa khác (Epoxy, Fufural, Polyester không no...) thu được nhiều loại chất tạo màng có tính chất cơ học cao, chống ăn mòn đối với hóa chất, nước biển rất tốt, có thể sử dụng làm sơn cách âm, cách nhiệt chất lượng cao.

Bảng 1. 10. Thành phần các chất có trong vỏ hạt điều Tác giả

Anacardic acid (%)

Cardol (%)

Cardanol (%) 2-methyl cardol (%)

Cornelius (1966)

90

10

-

-

Hammonds (1977)

82

13,8

1,6

2,6

Tyman et al. (1978)

74,1 – 77,4

15,0 – 20,1

1,2 – 9,2

1,7 – 2,6

Ohler (1979)

90

10

-

-

Tyman (1980)

80

15

Rất ít

Chemical Data

82

13,8

1,6

Rất ít 2,6

Để thu nhận nhân hạt, trước hết phải tách dầu ra khỏi vỏ, phương pháp thông dụng nhất được sử dụng là gia nhiệt tới 1800C. Trong quá trình gia nhiệt, thành phần chính của dầu là axit anacardic chuyển hóa thành cardanol. Do vậy, dầu thương mại chứa khoảng 60 – 65 % Cardanol, 15 – 20 % cardol còn lại gồm axit anacardic và các hợp chất đã bị trùng hợp. Chất tạo màng của sơn cardanol – formaldehyt – epoxy được thực hiện theo hai nhánh: + Nhánh 1 là phản ứng giữa cardanol với formaldehyt có sử dụng xúc tác là axit. + Nhánh 2 là phản ứng giữa cardanol với formaldehyt có sử dụng xúc tác là bazơ. Sau đó hai loại nhựa tiếp tục được biến tính với nhựa epoxy. Trong trường hợp phản ứng giữa nhựa cardanol – formaldehyt dạng rezol với nhựa epoxy: ngoài phản ứng ngưng tụ tiếp tục các nhóm metylol với các nguyên tử hydro hoạt động của cardanol, còn có phản ứng của nhóm metylol với nhóm epoxy.

Hình 1. 7. Cardanol (DVHĐ) – formaldehyt dạng rezol với nhựa Epoxy Phản ứng giữa nhựa cardanol – formaldehyt dạng novolac với nhựa epoxy (xúc tác amin bậc 3) là phản ứng của nhóm hydroxyl cardanol với nhóm epoxy.

Hình 1. 8. Cardanol (DVHĐ) –formaldehyde dạng novolac với nhựa epoxy Sơn trên cơ sở các loại nhựa này đều có tính chất cơ lý tốt, có khả năng bền axit, kiềm nhưng dung dịch sơn cardanol formaldehyt epoxy từ nhựa novolac ổn định hơn dung dịch sơn đi từ nhựa rezol. Những loại sơn này cần được sử dụng để bảo vệ các thiết bị làm việc trong môi trường axit hoặc môi trường kiềm như bảo vệ thùng chứa muối mặn, sơn tàu biển, sơn sàn nhà xưởng và thiết bị hóa chất.

1.4.4. Quy trình sản xuất sơn cách nhiệt [23] Sơ đồ quy trình công nghệ sản xuất sơn được mô tả như sau: [2, 26]

Sơ đồ 2. 1. Quy trình sản xuất sơn cách nhiệt 1.4.4.1 Phối trộn ban đầu Đây là giai đoạn đầu tiên có ảnh hưởng lớn đến quá trình sản xuất sơn, là quá trình trộn sơ bộ nhằm tạo hỗn hợp đồng nhất giúp cho quá trình nghiền đạt hiệu quả tốt.

Trong giai đoạn này dung môi và phụ gia phân tán (có thể cả phụ gia chống tạo bọt và phụ gia làm đặc) được hoà tan trộn trước, sau đó bột màu được đưa từ từ vào trong khi khuấy. Ở giai đoạn này khí và hơi ẩm trong mao quản của bột màu cần được tách ra và bột màu được thấm ướt bằng dung dịch chất tạo màng. Sự thấm ướt bột màu càng tốt, quá trình phân tán bột màu ở giai đoạn tiếp theo càng có nhiều thuận lợi. Sự thấm uớt bột màu phụ thuộc nhiều yếu tố, nhưng chủ yếu là độ nhớt của dung dịch chất tạo

màng, sức căng bề mặt của chất màng và bột màu, kích thước các mao quản. Các nguyên liệu được muối ủ trong thời gian vài giờ để đủ độ thấm ướt chất tạo màng và dung môi, tạo thành dạng hỗn hợp bột nhão (paste) cho công đoạn tiếp theo.

1.4.4.2. Nghiền Đây là giai đoạn quan trọng nhất trong toàn bộ quá trình sản xuất sơn, là quá trình phá vỡ hạt bột màu bị kết khối và là quá trình phân tán hạt bột màu đều vào nhựa nhằm đạt độ mịn theo yêu cầu sản phẩm. Giai đoạn này chiếm phần lớn thời gian và quyết định chất lượng của hệ sơn. Trong giai đoạn này, các hạt bột màu kết khối bị phá vỡ thành các hạt cơ bản với kích thước nhỏ hơn rất nhiều. Sau đó các hạt bột màu được bao bọc bởi dung dịch nhựa để tránh hiện tượng kết tụ bột màu. Quá trình nghiền càng tốt, độ mịn của hệ sơn càng cao và chất lượng của hệ sơn càng tốt. Hiệu quả quá trình nghiền được quyết định bởi loại

thiết bị, năng lượng nghiền, thời gian nghiền và các thông số công nghệ của quá trình. Quá trình nghiền sơn tạo thành dung dịch dạng chất lỏng mịn, nhuyễn. Hiện tại các dây chuyền sản xuất sơn có các loại máy nghiền hạt ngọc loại ngang hoặc loại đứng. Tuỳ theo yêu cầu về độ nhớt của paste và chủng loại sơn, các công ty sơn sẽ sử dụng máy nghiền ngang hoặc đứng phù hợp. Thời gian nghiền có thể kéo dài phụ thuộc vào loại bột màu, bột độn và yêu cầu về độ mịn của sơn. Trong giai đoạn này, thiết bị nghiền sử dụng nhiều nước làm lạnh thiết bị để đảm bảo paste trong quá trình nghiền không bị nóng lên nhiều nhằm khống chế lượng dung môi bị bay hơi ở nhiệt

độ cao và tác động xấu đến các thành phần paste nghiền. Nước trước khi đưa vào máy nghiền phải được làm lạnh xuống 5 – 7oC.

1.4.4.3. Pha sơn thành phẩm Đây là quá trình pha loãng, hoàn thiện sản phẩm. Giai đoạn này có ảnh hưởng ít đến chất lượng cũng như thời gian sản xuất của hệ sơn. Ở giai đoạn này, chất tạo màng, dung môi và các loại phụ gia được bổ xung vào hệ sơn để đạt được các tính chất như mong muốn.

1.4.4.4. Lọc và đóng thành phẩm Quá trình này nhằm loại bỏ các tạp chất, cặn bẩn, bột màu chưa nghiền có lẫn trong sơn. Sau khi lọc sơn được đem kiểm tra và đóng thùng.

1.4.4.5. Các thiết bị để tổng hợp sơn cách nhiệt[20] Dựa trên các yêu cầu kỹ thuật đối với từng công đoạn trong quá trình sản xuất sơn, người ta thường phải lựa chọn các thiết bị phù hợp cho quá trình sản xuất. Các thiết bị cơ bản bao gồm:

a. Bồn chứa sơn dùng để chứa sơn trong quá trình sản xuất, có dạng hình trụ đáy tròn, thường làm bằng Inox, thép không rỉ, có nhiều kích thước khác nhau: đường kính từ 500 – 1500 mm. Dạng thiết bị thành trơn, có van xả.

Hình 1. 9. Thiết bị tố chứa sơn

b. Máy khuấy tốc độ cao tốc độ tối đa 1500 vòng/phút. Máy khuấy tốc độ cao phù hợp với việc khuấy trộn các hệ sơn dung môi có độ nhớt trung bình, có thể áp dụng cho cả khuấy trộn ban đầu lẫn pha sơn thành phẩm. Trong quá trình khuấy trộn ban đầu với máy khuấy cao tốc, ngoài việc được thấm ướt bởi dung dịch nhựa, các hạt bột màu kết tụ cũng được phá vỡ thành các hạt có kích thước nhỏ hơn. Điều này tạo rất nhiều thuận lợi cho quá trình nghiền tiếp theo.

Hình 1. 10. Thiết bị máy khuấy c. Máy nghiền hạt ngọc kiểu ngang – kích thước buồng nghiền 20 lít. Máy nghiền hạt ngọc kiểu ngang là loại máy nghiền có hiệu suất nghiền cao và cho sản phẩm sơn có chất lượng tốt.

Hình 1. 11. Máy nghiền hạt ngọc d. Thiết bị sàng rây cơ học loại bỏ các tạp chất trong sơn trước khi đưa vào đóng gói, có nhiều kích cỡ lưới lọc khác nhau: 60, 100, 120 mesh…

Hình 1. 12. Thiết bị sàng rây Dựa trên các yêu cầu kỹ thuật đối với từng loại sơn, người ta thường phải sử dụng các thiết bị phù hợp để kiểm tra và đánh giá sơn. Các thiết bị dùng để kiểm tra và đánh giá sơn bao gồm:

e. Thiết bị kính hiển vi điện tử truyền qua (tiếng Anh:Ttransmission Electron Microscopy, viết tắt: TEM) là một thiết bị nghiên cứu vi cấu trúc vật rắn, sử dụng chùm điện tử có năng lượng cao chiếu xuyên qua mẫu vật rắn mỏng và sử dụng các thấu kính từ để tạo ảnh với độ phóng đại lớn (có thể tới hàng triệu lần), ảnh có thể tạo ra trên màn huỳnh quang, hay trên film quang học, hay ghi nhận bằng các máy chụp kỹ thuật số. [27]

Hình 1. 13. Thiết bị kính hiển vi điện tử truyền qua TEM f. Thiết bị kính hiển vi điện tử quét (tiếng Anh: Scanning Electron Microscope, thường viết tắt là SEM), là một loại kính hiển vi điện tử có thể tạo ra ảnh với độ phân giải cao của bề mặt mẫu vật bằng cách sử dụng một chùm điện tử (chùm các electron) hẹp quét trên bề mặt mẫu. Việc tạo ảnh của mẫu vật được thực hiện thông qua việc ghi nhận và phân tích các bức xạ phát ra từ tương tác của chùm điện tử với bề mặt mẫu vật.[27]

Hình 1. 14. Thiết bị kính hiển vi điện tử quét SEM g. Máy đo quang phổ UV – VIS tên đầy đủ là máy quang phổ hấp thụ phân tử ngoại khả kiến UV-VIS, được dùng để thu,phân li và ghi lại phổ của một vùng phổ quang học nhất định. [27]

Hình 1. 15. Máy đo quang phổ UV – VIS h. Máy đo quang phổ hồng ngoại (IR) là một phương pháp phân biệt cao và dựa trên phép đo lượng bức xạ hồng ngoại được dựa trên bức xạ điện từ được phát ra hay bị hấp thụ từ mẫu. Dựa vào đặc tính của bức xạ phát ra hay hấp thụ và cường độ của chúng mà người ta có thể định tính hay định lượng thành phần các chất có trong mẫu. Sự hấp thụ quang phổ bằng cách truyền bức xạ hồng ngoại qua mẫu và xác định lượng phóng xạ tới (bức xạ thực sự chạm vào phân tử thay vì đi qua) được hấp thụ ở mỗi tần số IR. [27]

Hình 1. 16. Máy đo quang phổ hồng ngoại IR i. Xác định hệ số già hóa của màng sơn nhằm mục đích đánh giá khả năng bền môi trường của chúng dưới tác động của thời tiết, bức xạ nhiệt, tia tử ngoại. Hệ số già hóa được xác định theo TCVN-2229-77, sử dụng tủ sấy Mermert (Đức) ở 100oC trong thời gian 72 giờ. [27]

Hình 1. 17. Thiết bị tủ sấy Mermert (Đức) 1.5. Ứng dụng của sơn cách nhiệt Sơn cách nhiệt được sử dụng như những vật liệu kỹ thuật và ngày nay đã trở nên phổ cập trên toàn thế giới, đặc biệt phù hợp với các mục đích sử dụng trong xây dựng kiến trúc, cho các công trình xây dựng nhà cao tầng, xưởng sản xuất công nghiệp. Ngày nay, các ngành công nghiệp hàng không, ô tô, điện tử, xây dựng, y tế cũng như trong xây dựng công trình nhà ở, nhà xưởng đã có nhu cầu sử dụng các loại sơn cách nhiệt, cách âm với khối lượng lớn. Đối với ngành hóa chất : mái tôn nhà xưởng sản xuất hóa chất, đỉnh tháp phản ứng, sơn phủ lên ống dẫn, bình chứa, thùng chứa áp lực cao, van, bơm, máng cấp liệu, cánh khuấy, các bộ phận thiết bị chống ăn mòn. Đối với ngành xây dựng: nóc, mái nhà cao tầng, vách ngoài, tấm trần, vách ngăn. Trong lĩnh vực nội thất: sơn các tấm vách ngăn trong và ngoài nhà, bàn ghế, bể tắm. Đối với ngành hàng không: sơn cách nhiệt, cách âm được sơn phủ trên cánh, thân máy bay, mái che ra đa, ăng ten, đuôi, cánh quạt trực thăng, thiết bị hạ cánh, ghế ngồi, sàn, tấm ốp thân trong, bình nhiên liệu, vỏ động cơ phản lực, ống phóng. Đối với ngành sản xuất ô tô: sơn phủ lên thân, nóc xe, khoang chứa, cánh gió, bình làm nguội, bảng điều khiển, khoang đèn, ba-đờ-xốc, lò xo lá, trục lái, hộp số, ổ trục.

1.6. Tình hình nghiên cứu sản xuất sơn cách nhiệt [20,21,22,23]

1.6.1. Ngành sơn nước cách nhiệt ở nước ngoài 1. Nhóm tác giả nghiên cứu người Nga Iuliia Panchenko cùng các cộng sự của mình “Thermal insulation coating based on waterbased polymer dispersion”, 2007 đã tiến hành đã chứng minh khả năng thu được lớp phủ sơn cách nhiệt trên cơ sở phân tán acrylic styren, vi cầu aluminosilicat và sắc tố nhôm paste, để làm sơn cách nhiệt và đã cắt được hơn 90% tia UV dành cho sơn tường. 2. Trong phòng thí nghiệm trọng điểm về vật liệu xây dựng Giang Tô, Trường Khoa học và Kỹ thuật Vật liệu, Đại học Southeast, Trung Quốc, “Preparation and properties of thermal insulation coatings with a sodium stearate-modified shell powder as a filler” (2017) đã chế tạo thành công sơn cách nhiệt từ bột đá vôi và sodium stearate (SS).

Đơn phối liệu: Bảng 1. 11. Đơn phối liệu sơn cách nhiệt từ bột đá vôi và sodium stearate Thành phần

Khối lượng (g) Phần khối lượng (%)

Nhũ tương

50

37.5

Nước

30

22.5

Bột đá vôi hoặc SS biến tính bột đá vôi

15

11.3

TiO2

20

15

Hạt vi cầu rỗng

5.0

3.8

Chất chống tạo bọt

4.8

3.6

Chất tạo màng

2.5

1.9

Chất phân tán

6.0

4.5

Quy trình tổng hợp:

Sơ đồ 1. 2. Tổng hợp sơn cách nhiệt từ bột đá vôi và sodium stearate

Đầu tiên, nước, bột vỏ hoặc bột vỏ biến tính SS, một phần của chất phân tán và chất chống tạo bọt được trộn với nhau trong 5 phút bằng máy trộn nghiền và phân tán ở tốc độ1000 vòng / phút ở nhiệt độ phòng để thu được dung dịch. Sau đó, nhũ tương, titanium dioxide và phần còn lại của chất phân tán và chất chống tạo bọt đã được thêm vào dung dịch, và trộn trong 10 phút. Cuối cùng, các vi cầu rỗng đã được thêm vào và trộn với tốc độ 500 vòng/phút trong 20 phút. Các dung dịch cuối cùng sau đó được phủ đồng đều lên bề mặt của lớp nền sử dụng máy phủ phim. Kết luận: Bột đá vôi được sử dụng làm chất độn cách nhiệt lớp phủ trong bài nghiên cứu này. Để cải thiện sự phân tán của bột đá vôi, natri stearat (SS) được sử dụng như một chất phân tán. Các kết luận sau đây có thể được rút ra: - Với việc bổ sung SS, tỷ lệ hấp thụ dầu của bột đá vôi giảm đáng kể. Giá trị lớn nhất tổng độ phản xạ của bột đá vôi đạt được ở SS hàm lượng 1,5% khối lượng. - Cải thiện độ phản xạ bằng cách thêm SS để biến tính bột đá vôi dẫn đến một lớp phủ có đặc tính cách nhiệt tăng lên. Ở hàm lượng tối ưu của SS là 1,5% khối lượng, khả năng cách nhiệt của lớp phủ được cải thiện 1,0°C cho tấm vữa xi măng và 1,6°C đối với thép tấm. - Với sự gia tăng hàm lượng SS khả năng tự làm sạch của lớp phủ được tăng lên và lớp phủ được biến tính bằng SS là 3 lần so với lớp phủ bằng không biến tính. 3. Vasudeva Reddy Minnam Reddy cùng các cộng sự (2020), “Synthesis of silica aerogel particles and its application to thermal insulation paint”, Korean J. Chem. Eng., 37(10), 1803-1809 (2020) DOI: 10.1007/s11814-020-0574-6. Tổng hợp thành công hạt silica aerogel có diện tích bề mặt cao 924.1 m2/g với độ tinh khiết 96.4% được áp dụng cho sơn gốc nước để cải thiện khả năng cách nhiệt là khoảng 1.2oC với nhiệt độ môi trường xung quanh là 45oC. Nguyên liệu: Natri silicat với tỉ lệ số mol SiO2 : Na2O = 2,74, nhựa trao đổi proton C100H từ Purolite (Anh), chất làm silylating trimethyl chlorosilane (TMCS) từ Richest Group Ltd (Trung Quốc), nhựa acrylic PRIMALTMAC-261 từ Dow Chemical Company (Mỹ), TiO2 Ti-PureTM R-104 từ Dupont (Chemours, Hoa Kỳ), CaCO3 Omyacarb® 10 từ Omya (Thụy Sĩ), chất tạo màng và chất hoạt động bề mặt

từ Evonik (Đức). Và dung dịch amoniac, axit clohydric, natri hydroxit, n-hexan và isopropanol (IPA) từ Xilong Công ty TNHH Khoa học (Trung Quốc).

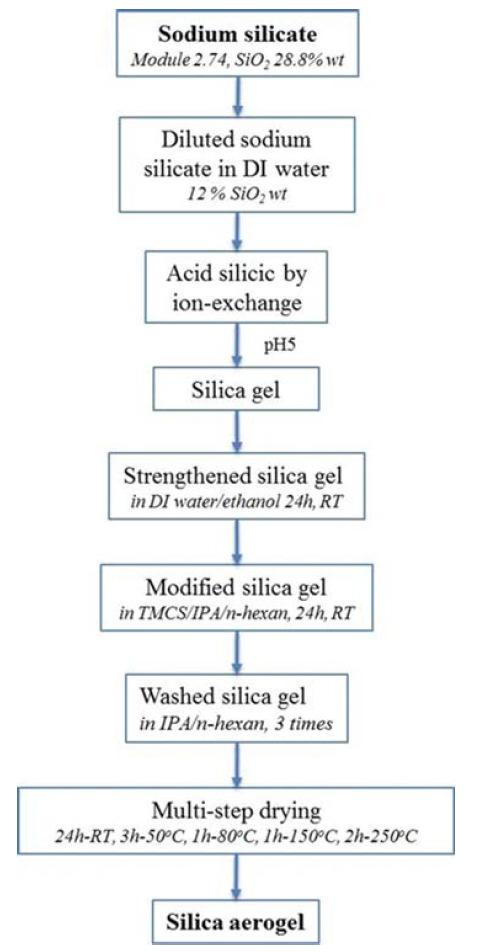

Sơ đồ 1. 3. Quy trình tổng hợp silica aerogel

Sơ đồ 1. 4. Tổng hợp sơn cách nhiệt từ hạt silica aerogel và nhựa acrylic Silica aerogel được nghiền và trộn trong sự có mặt của nước và các chất hoạt động bề mặt đã chọn để đạt được silica aerogel gốc nước. Sau đó, hỗn hợp silica aerogel được trộn với hỗn hợp CaCO3 / TiO2 đã điều chế và nhựa acrylic để thu được sơn cách nhiệt. Hàm lượng silica aerogel trong sơn là điều chỉnh từ 3 – 7% wt%. Ứng dụng: Sơn cách nhiệt của sơn gốc nước bằng silica aerogel (6% trọng lượng) được cải thiện giảm khoảng ~ 1.2oC dành cho sơn tường.

1.6.2. Ngành sơn cách nhiệt tại Việt Nam 1. Nhóm tác giả của GS. TS. Nguyễn Hữu Niếu (2017), “Nghiên cứu tổng hợp Polyaspartic Ester ứng dụng làm màng sơn Polyurea bảo vệ thép ngoài trời, Trung Tâm Nghiên Cứu Vật Liệu Polymer – Trường Đại học Bách Khoa, đã tổng hợp tổng hợp được polyaspartic ester sẽ tăng khả năng chế tạo hệ sơn polyurea trong nước, thay thế các nguồn nguyên liệu ngoại nhập, phù hợp với điều kiện khí hậu Việt Nam.

Đơn phối liệu: Aspartic ester và các loại bột độn, dung môi được nghiên trộn trong thiết bị nghiền bi liên tục 72 giờ theo công thức sơn như sau:

Bảng 1. 12. Đơn phối liệu sơn phủ từ Aspartic ester và các loại bột độn Hệ sơn polyurea từ aspartic ester Thành phần

Khối lượng

Thể tích

Aspartic ester

100,00

94,34

TiO2

100,00

23,83

BaSO4

76,00

17,41

Talc

24,00

8,80

Phần

Toluen

10,00

11,48

A

n-butylacetate

10,00

11,33

320,00

167,19

65,86

56,76

Tổng Phần

Desmodur N3600

B % B/A theo khối lượng: 20,58% % B/A theo thể tích: 33,95% Hàm lượng thể tích bột (PVC) trong hệ sơn: 24,88%

Các tính chất lý, hóa của sản phẩm sơn aspartic ester màu trắng thu được: + Màu sắc: màu trắng, không bị lắng, tách pha + Độ nhớt: trong khoảng 1.000–1.200 cps (xác định bằng ASTM D 2983) - Sơn aspartic ester màu trắng sau khi nghiền 72 giờ được pha trộn với Desmodur N3600 theo tỷ lệ khối lượng aspartic ester/N3600 = 10/2,06. Hỗn hợp sơn cần được khuấy trộn đều trong 3 phút trước khi gia công màng. Sơn polyurea phải được sơn lên trên bề mặt kim loại đã xử lý cơ học mài nhám và rửa sạch bằng dung môi acetone. - Tùy thuộc vào phương pháp gia công sử dụng cần điều chỉnh độ nhớt của hệ sơn bằng cách thêm vào dung môi.

Ứng dụng: sản xuất thực tế và ứng dụng làm sơn phủ cho các công trình xây dựng, giao thông,… làm bằng sắt thép tại Việt Nam. 2. Tác giả Võ Thị Nhã Uyên (2019), “Nghiên cứu tổng hợp hệ epoxy vi nhũ tương