3 D PR I N T M A G A Z I N E SEPTE MBER 2021

RAW IDEA 3D PRINT JACHTEN SCHEEPSWERF 4.0

GEEN GELD UIT

GROEIFONDS AM-COMMUNITY GAAT DOOR

NIEUWKOMERS KUNSTSTOF POEDERBED 3D PRINTERS AddCat pakt reukoverlast aan met 3D printtechnologie

INHOUD

24

38

12

community 04 AM gaat verder

12

Het kernteam achter AM iNLine wil doorgaan met de AM community, ook zonder het Nationaal Groeifonds

geprinte 08 3D reactoren

Scheepswerf 4.0 RAW Idea wil boten 3D printen in de scheepswerf 4.0

24

Voor AddCat is metaalprinten onmisbaar in de ontwikkeling van katalytische reactoren om geur te neutraliseren

Minifabriek voor testen KU Leuven ontwikkelt een 3D print ecosysteem om snel diagnostische testkits te maken

38

Formlabs Fuse 1 SLS printer Betaalbaarheid en gebruiksgemak: dat zijn de twee sleutelwoorden

42 08 2

3D PRINT MAGAZINE 3-2021

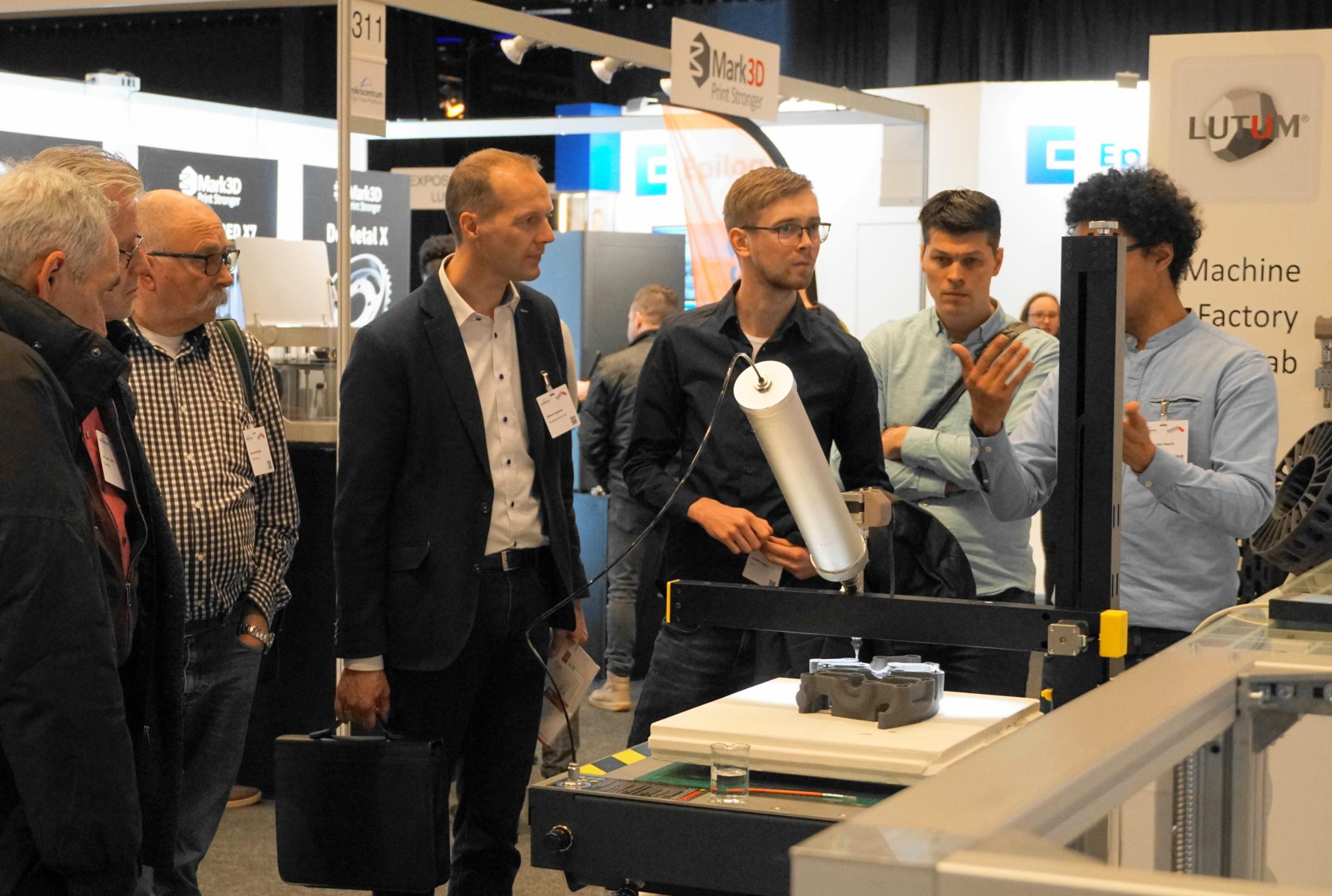

RapidPro: digitalisering De 11e editie van RapidPro verhuist naar Brainport Industries Campus en legt focus op digitale productie

DE EERSTE LAAG De meerwaarde van additive manufacturing Van een rustige zomer is in de AM-industrie absoluut geen sprake geweest. Niet in de laatste plaats door de beursgangen en consolidatie in de sector, ontketend door Desktop Metal. Dat de Amerikanen fors investeren in de AM-industrie, komt niet alleen doordat geld quasi gratis is. Het komt ook doordat de sector meelift op de heropleving van de Amerikaanse maakindustrie. Die moet eigenlijk voor een groot deel opnieuw opgebouwd worden, nadat de laatste decennia deze maakindustrie grotendeels verdween uit de Verenigde Staten. Het voordeel is dat de sector amper ballast uit het verleden meetorst. Daarom vinden digitalisering en additive manufacturing er een goede voedingsbodem. Daar ligt de uitdaging voor de Benelux en Europa: zorgen dat we de technologievoorsprong in de maakindustrie vasthouden en tegelijkertijd de

Colofon

nieuwe technieken zo snel en zo breed mogelijk gaan inzetten. Hier zie je nog steeds aarzeling; twijfels over de haalbaarheid van additive

3D Print magazine is een uitgave

manufacturing. Twijfels over de echte betekenis van AM. Het afwijzen van

van Franc Coenen Publiciteit en

de AM iNLine plannen van de Nederlandse AM-community is daar

verschijnt 4 keer per jaar zowel

misschien wel een goed voorbeeld van. Terecht merkt Anton Duisterwinkel

digitaal als in print. Het primaire

van Innovation Quarter in deze editie op dat het tijd wordt economische

verspreidingsgebied is Nederland en

groei anders te gaan beoordelen dan louter op basis van werkgelegenheid.

Vlaanderen. In het magazine vind je de kwartaalnieuwsbrief van Flam3D.

Toegevoegde waarde, daar gaat het uiteindelijk om. Als je de artikelen leest over AddCat en RAW Idea, snap je wat de meerwaarde van additive

Redactie: hoofdredacteur Franc

manufacturing kan zijn. Addcat pakt op een slimme manier reukoverlast

Coenen - redactieadres

aan; RAW Idea ontwikkelt het concept voor de scheepswerf 4.0. 3D printen

redactie@3dprintmagazine.eu

speelt bij beide start-ups een cruciale rol. De oude fabriekshallen waar elke

Schuttersdreef 72 6181 DS Elsloo

dag duizenden werknemers door de poorten naar binnenlopen, is niet de

Nederland T +31464333123

wereld van AM. Wel de wereld van duurzame producten, gepersonaliseerd, lokaal gemaakt en betaalbaar.

Fotografie: Pixaby, Franc Coenen, Oceanz, Additive Center, RAW Idea,

Veel leesplezier en tot op een van de najaarsbeurzen.

Stratasys, Formlabs, KU Leuven, Hasco, Nanoe, Fontys Hogescholen,

Franc Coenen

Mikrocentrum, Jan Arne Wold & Øyvind Gravås / Equinor e.a.

3D PRINT MAGAZINE 3-2021

3

MOMENTUM AMCOMMUNITY

BASIS VOOR GROEI

AM-plannen vinden geen gehoor bij Nationaal Groeifonds; plannenmakers zoeken alternatieve fondsen.

H

et ministerie van Economische Zaken en Klimaat heeft het ambitieuze groeiplan van de Nederlandse AMcommunity afgewezen. Geen € 200 miljoen subsidie uit het Nationaal Groeifonds. De teleurstelling heeft bij de initiatiefnemers van de plannen snel plaats gemaakt voor optimisme en gedrevenheid. Dat zich meer dan 250 partijen uit de hele AM-waardeketen achter het initiatief hebben geschaard, bewijst dat de sector zich realiseert hoe belangrijk samenwerken is om additive manufacturing verder te brengen. Dat biedt kansen. Het Nationaal Groeifonds gaat € 20 miljard investeren in toekomstplannen die de BV Nederland verder brengen. Volgend jaar gaat het fonds echt van start. Vooruitlopend hierop heeft Economische Zaken en Klimaat dit jaar al 250 projectplannen beoordeeld om een select aantal daarvan financieel te ondersteunen. AM iNLine heeft het niet gehaald. Het plan, dit voorjaar opgesteld door een AM-community van meer dan 250 stakeholders, heeft

4

3D PRINT MAGAZINE 3-2021

WE MOETEN OP EEN ANDERE MANIER NAAR ECONOMISCHE GROEI GAAN KIJKEN, MEER NAAR DE OMZET PER MEDEWERKER

het afgelegd tegen andere plannen.

criterium worden.” En dan komt

“Er is streng geselecteerd”, zegt Anton

additive manufacturing als een

Duisterwinkel, Senior Business

enabling technology in een heel ander

Development Manager bij Innovation

daglicht te staan. “Dan hadden we een

Quarter, één van de regionale

grotere kans gehad”, zegt de business

ontwikkelingsmaatschappijen die het

developer. In AM iNLine heeft de

initiatief voor AM iNLine hebben

community aangegeven hoe 3D

genomen. “Het is stuk gelopen op de

printen kan bijdragen aan

impact. Vergeleken met andere

efficiencywinst in de bouw, aan het

projecten is additive manufacturing

terugdringen van klimaatproblemen,

door het ministerie beoordeeld als

en aan een efficiëntere zorg. “Met de

kleine markt, zelfs als deze

vergrijzing hebben we die echt nodig”,

vertienvoudigt.”

zegt Onno Ponfoort, Practice Leader 3D Printing bij Berenschot. De impact

Alleen al in de gezondheidszorg kan de toegevoegde waarde van additive manufacturing voor Nederland tegen 2030 €25 miljard bedragen. Op de foto een wattenstaafje voor PCR-testen dat Oceanz vorig jaar 3D printte toen leveringsproblemen de testcapaciteit beperkte.

De AM-community die mee heeft gewerkt aan het AM iNLine plan. De cijfers geven het aantal partijen in het betreffend onderdeel van de waardeketen aan.

Groei anders bekijken

van additive manufacturing is veel groter wanneer je AM als enabling

Het verdienvermogen heeft voorop

technology ziet. “AM stelt ons in staat

gestaan bij de beoordeling van de

dingen efficiënter te doen. Als de

plannen. Economische groei wordt

efficiency van het zorgproces en de

nog altijd grotendeels beoordeeld op

kwaliteitsborging verbeteren door AM,

basis van banen. En precies daar, zegt

zijn dat voordelen voor alle patiënten.”

Anton Duisterwinkel, zou het roer om

Alleen al in de zorg kan dit tegen 2030

moeten. “We moeten op een andere

een efficiencywinst opleveren voor

manier naar economische groei gaan

Nederland van € 25 miljard, heeft het

kijken. Als je de huidige

kernteam van AM iNLine berekend. En

arbeidsmarktproblemen in horeca,

dat kan een springplank zijn voor de

zorg en industrie ziet, zouden we geen

internationale uitrol van de

projecten moeten doen die banen

waardeketen, want de zorgproblemen

creëren maar wel projecten die het

spelen overal in westerse landen. De

werk efficiënter maken. De omzet per

afwijzing van de plannen betekent niet

medewerker per jaar moet een

dat het hier ophoudt. Integendeel.

3D PRINT MAGAZINE 3-2021

5

WAT STOND IN HET AMINLINE PLAN? Het kernteam, waarin naast regionale ontwikkelingsmaatschappijen, het hoger onderwijs alsook bedrijven vertegenwoordigd waren, wilde met het nationaal actieprogramma het Nederlandse AM ecosysteem versterken. Met een investering van € 200 miljoen zou de Nederlandse AM-industrie tot 2030 kunnen uitgroeien tot een sector met een economische omvang van € 5 miljard. De groei zou dan 2 tot 3 keer zo snel gaan als zonder steun. Gekozen is de focus te leggen op 3 applicatiegebieden: het ontwikkelen van een data gedreven duurzame AM-industrie en supply chain; via AM leveren van optimaal gepersonaliseerde zorg; en het benutten van AM voor duurzamere en productievere bouw. “Vanuit deze applicatiegebieden kunnen we dan toewerken naar internationale excellentie. Want het hogere doel is sterke waardeketens opbouwen”, legt Ruben Fokkema uit. Het werkelijke effect zou veel groter zijn dan de € 5 miljard euro omzet. Belangrijke onderdelen van het actieplan zijn het opbouwen van een infrastructuur voor kennisontwikkeling, kennistoegang en actief kennis delen, een human capital agenda en een groeiversneller voor toegang tot financiering van AM start-ups en scale-ups. Als laatste punt zou het actieprogramma moeten leiden tot laagdrempelige experimenteerruimtes.

6

3D PRINT MAGAZINE 3-2021

Hele waardeketen doet mee

Ponfoort. Op beide punten zijn er in Nederland kansrijke initiatieven,

Onno Ponfoort en Anton

waarmee het land ook internationaal

Duisterwinkel zeggen beiden verrast te

voorop kan lopen. “Als we snel

zijn dat afgelopen voorjaar in korte tijd

acteren”, is de kanttekening die Anton

een community van ruim 250

Duisterwinkel maakt. De € 200 miljoen

stakeholders uit de AM-waardeketen

die de initiatiefnemers hadden

gemobiliseerd kon worden. Ongeveer

gevraagd, hadden voor de

40% daarvan zijn bedrijven, 40%

noodzakelijke versnelling kunnen

facilitaire organisaties en 20% komt uit

zorgen. Maar, projecten moeten niet

de onderwijs- en onderzoekhoek. Aan

omwille van subsidie van de grond

deze betrokkenheid kun je de

komen. “Nu de Groeifonds financiering

conclusie verbinden dat de community

niet doorgaat, moeten we verder met

in een behoefte voorziet. “En de

de ontwikkeling van goede plannen”,

tweede conclusie is dat de industrie

zegt Ruben Fokkema. Voor goede

door heeft dat de doorbraak van

plannen is financiering te vinden.

additive manufacturing alleen

Bijvoorbeeld Europese fondsen. “We

gezamenlijk tot stand kan worden

moeten nu scherper kijken wat we wel

gebracht. Het is niet alleen de

met elkaar kunnen doen en

machinebouwer die een 3D printer

internationale samenwerking zoeken”,

installeert, de hele keten moet in

zegt Anton Duisterwinkel. Het is vooral

beweging komen”, zegt Onno

zaak om de komende maanden het

Ponfoort. Ook Ruben Fokkema,

momentum vast te houden. Het

Business Developer bij Brainport

platform dat afgelopen voorjaar

Development dat namens alle partijen

gegroeid is, mag niet verloren gaan. Al

in de Brainport regio participeert,

zeker niet omdat de stakeholders zelfs

merkt dat de animo om samen te

in coronatijd, waarin alle informatie

werken groot is. “Door met 250

digitaal uitgewisseld is, enthousiast

stakeholders te kijken welke plannen

zijn geworden over de - online -

zij hebben en anderzijds topdown

ontmoetingen. “Zo’n platform is in

onderwerpen te benoemen, hebben

Europa vaak de bakermat voor nieuwe

we gezien waar de meeste behoefte

initiatieven. Samen nadenken waar we

aan is en waar de meeste tractie kan

gezamenlijk aan de slag kunnen gaan”,

komen.”

zegt Onno Ponfoort. Hij is bijvoorbeeld blij dat de hogescholen elkaar

Digitalisering

gevonden hebben en veel meer dan tot nog toe samen kijken hoe ze

Dit is bijvoorbeeld op het vlak van

additive manufacturing kunnen

digitalisering. Om additive

inpassen in de curricula. Hoe ze deze

manufacturing door te laten breken,

kunnen opstellen voor de mensen die

moet de technologie integraal

al in het veld werken. “Ze hebben

onderdeel zijn van de totale

elkaar gevonden. Dat stopt niet.”

productieketen en zelfs de totale waardeketen. “Door de hele keten

Samenwerking uitbouwen

heen moeten we productielijnen integreren en kwaliteit monitoren om

Het kernteam, dat bestaat uit

geautomatiseerd tot een gecertificeerd

regionale ontwikkelings-

product te komen”, zegt Onno

maatschappijen, AM-Flow en

3DMakerszone en UTwente, wil

De aanvraag heeft een forse

nadrukkelijk de samenwerking met

investering van de kernteamleden

De Nederlandse machinebouw is

Flam3D uitbouwen. In de Brainport

gevergd. Belangrijker is dat de

een andere sector die kan

regio gebeurt dit overigens al, onder

komende maanden de plannen om

profiteren van additive

andere in de 3D Deltaweek en met een

additive manufacturing te

manufacturing, zoals dit voorbeeld

gezamenlijke stand op Formnext. De

implementeren in de Nederlandse

bij WEMO in Den Bosch, ontwikkeld

samenwerking ligt voor de hand,

industrie en samenleving verder

door Additive Center.

enerzijds omdat deze organisatie

ontwikkeld worden. “Het niet

inmiddels heel actief is in Nederland,

doorgaan van de groeifonds

anderzijds omdat Vlaanderen sterke

financiering verandert niets aan de

AM-partijen heeft die de waardeketen

ambitieniveaus”, zegt Ruben Fokkema.

kunnen versterken. “We moeten niet

Hij vindt het wel belangrijk tegen eind

het wiel opnieuw uitvinden, dat is

van het jaar opnieuw te kijken of de

zinloos. Laten we door samen te

vele plannen geïntegreerd kunnen

werken samen sterker worden”, vult

worden in een landelijke aanpak.

Anton Duisterwinkel aan. De 3D

“Daarmee laten we zien dat de

Deltaweek eind dit jaar zal zeker een

plannen niet op zichzelf staan maar

moment zijn om de community bijeen

met elkaar verbonden zijn. Dat missen

te brengen. Maar er wordt ook al

we nog, de lange termijn visie waar de

gedacht aan Formnext, om daar met

AM-keten heen wil.”

de Nederlandse AM-community bijeen te komen. Ambitieniveau En volgend jaar, als het Nationaal Groeifonds echt onder een eigen vlag is gaan varen, kan de AM-community een nieuwe kans wagen. Of niet meer? Anton Duisterwinkel vindt het nog te vroeg daar al ja of nee op te zeggen.

DE IMPACT VAN ADDITIVE MANUFACTURING IS VEEL GROTER WANNEER JE AM ALS EEN ENABLING TECHNOLOGY BESCHOUWT 3D PRINT MAGAZINE 3-2021

7

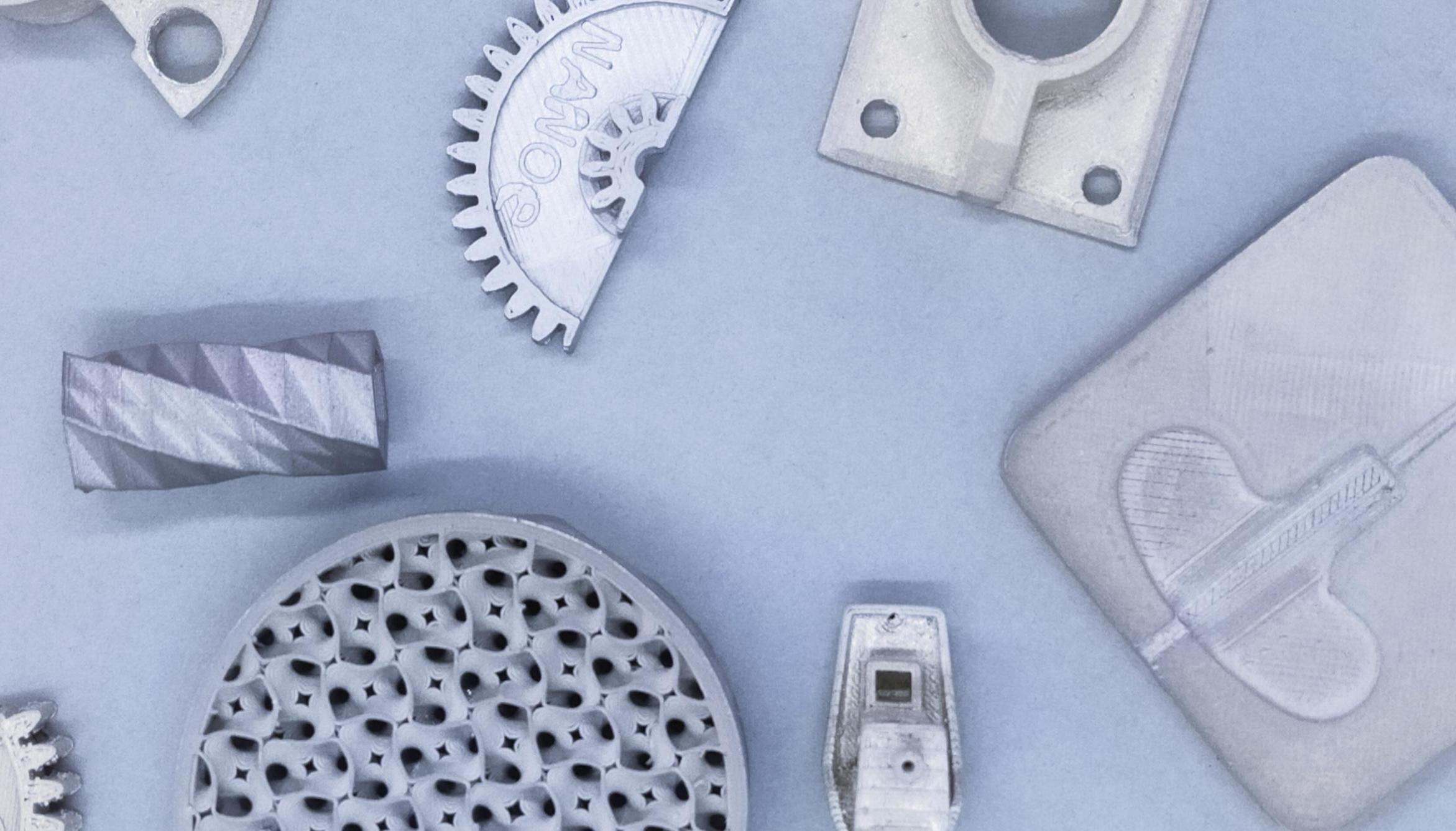

INNOVEREN MET METAALFILAMENT Voor AddCat is het belangrijk snel iteraties in het design van hun katalytische reactor te kunnen doorvoeren en deze daarna effectief te testen. 3D printen is dan doorgaans de beste oplossing. Maar wat als de reactor in metaal geprint moet worden? Is de kwaliteit van 3D metaalprinten met filament al goed genoeg?

A

ddCat is een van de start-ups in

8

3D PRINT MAGAZINE 3-2021

product, is al een jaar of elf geleden ontstaan: industriële geur - voor

The Bicycle Repair Man Group, de

sommigen stank - verwijderen met

broedplaats voor nieuwe OEM’ers die

katalytische oxidatie. Het voordeel is

Marc Evers na zijn vertrek bij KMWE in

dat de geurcomponenten op een lage

Geldrop is gestart. Zoals voor alle

temperatuur onschadelijk worden

start-ups hier geldt, is hij zelf een van

gemaakt. Toepassingen zijn denkbaar

de eerste investeerders. Het idee dat

bij biogascentrales en in de

AddCat ontwikkelt tot een nieuw

mestverwerking in de veehouderij.

Hoge conversie dankzij 3D printen

Zonder forse investeringen kan start-up in huis 3D metaalprinten

zich bij uitstek leent voor de fase waarin AddCat zich bevindt. “Het gaat

3D printen is een kernonderdeel van

om relatief kleine componenten. Door

het concept. Want door de katalytische

met filament te printen, hoef je niet

reactor te printen, vergroot AddCat het

vooraf veel te investeren in een dure

interne oppervlak enorm en neemt de

3D metaalprinter.” AMPC Solutions

effectiviteit van het systeem sterk toe.

heeft de reactoren, de grootste meet

“Door de structuur van de reactor

100 mm doorsnede, geprint op een

dwingen we de geurcomponenten een

Ultimaker S5; AddCat zelf gebruikt een

interactie aan te gaan met het

Prusa 3D printer met aangepaste

katalysatormateriaal aangebracht in

extruder, waarmee het metaalfilament

de reactor, waardoor we een optimale

zich eveneens goed laat verwerken.

werking bereiken”, legt Jacco Hoekstra, CTO van AddCat uit. Dankzij 3D

Debinding en sinteren

printen kan AddCat met een kleine reactor met relatief weinig

Het 3D printen zelf levert geen

katalysatormateriaal een hoge

probleem op. Dat gaat met beide

conversie realiseren. Tot 95% van de

filamenten goed. De moeilijkste

actieve geurdeeltjes wordt inmiddels

stappen in het proces zijn debinding

verwijderd. “We hebben vanuit onze

en sinteren. Jacco Hoekstra: “We

lab-opstelling opgeschaald en kunnen

proberen de grenzen op te rekken,

250 kubieke meter lucht per uur

maar je hebt eerst een green part en

zuiveren. Nu bouwen we een grotere

na het debinden een brown part, dat

module voor 1.000 kuub waarmee we

mechanisch zwak is omdat je het

bij meerdere eindklanten het systeem

polymeer kwijt bent.” Het BASF

valideren”, schetst Gerald van Santen,

materiaal blijkt verder in de

CEO, het stappenplan. Van hieruit naar

ontwikkeling te zijn dan het filament

een capaciteit van 10.000 kubieke

van The Virtual Foundry. Het printen

meter opschalen, is geen grote stap

van dit laatste materiaal ging goed,

meer. Die moet begin 2022 worden

maar tijdens het debinden en sinteren

gezet waarna AddCat naar de markt

ging het fout en zakte het geheel in

gaat.

elkaar. “The Virtual Foundry is minder ver in de ontwikkeling, maar dat komt

Metaalfilament printen

nog wel”, aldus Jacco Hoekstra.

Om sneller te kunnen testen én om

Ruwheid juist een voordeel

kosten te drukken, heeft AddCat samen met AMPC Solutions de

De kwaliteit van het BASF materiaal is

reactoren geprint met metaalfilament.

goed genoeg voor de toepassing. De

Naast het Ultrafuse 316L van BASF is

grotere ruwheid vergeleken met

geëxperimenteerd met een

bijvoorbeeld laser

koperfilament van The Virtual Foundry.

poederbedmetaalprinten is voor

Arno Gramsma, samen met Albert

AddCat juist een voordeel. Gerald van

Falck oprichter van AMPC Solutions,

Santen: “Hierdoor vergroten we het

zegt dat metaalprinten met filament

oppervlak. En hoe méér en ruwer

Deze reactor - op de kleine foto in een testopstelling, links in de pilotversie - is het hart van de installatie waarmee AddCat geuren wil gaan verwijderen.

3D PRINT MAGAZINE 3-2021

9

oppervlak, hoe meer werveling er

ben je er. We hebben ook een batch

Van links naar rechts Albert Falck,

ontstaat en des te meer moleculen

laten sinteren en die producten

Jacco Hoekstra, Arno Gramsma en

tegen de wand botsen.” De 3D

hadden allemaal dezelfde krimp.”

Gerald van Santen bij de

geprinte reactor wordt bekleed met

Door tijdens het sinteren een dunne

testopstelling waarmee AddCat tot

een katalysatormateriaal dat de

plaat onder het product mee te

250 kuub lucht per uur kan

interactie met de geurbestanddelen

printen, voorkom je dat het product

zuiveren.

aangaat. Om dit katalysatormateriaal

vervormt tijdens het sinteren, voegt

aan te kunnen brengen, moet AddCat

Albert Falck er nog aan toe. Omdat het

het 3D geprinte onderdeel eerst

product slechts op drie punten op

bekleden met een dunne keramische

deze plaat bevestigd is, kun je het met

laag, van ongeveer 10 micron. Dat

de hand eenvoudig verwijderen. “Van

gebeurt met een thermisch proces, dat

de plaat afhalen gaat heel

vanwege de veel lagere temperatuur

gemakkelijk.”

dan de sintertemperatuur geen invloed heeft op de geometrie van de

Zelf printen of uitbesteden

reactor. AddCat bouwt momenteel een Krimp beheersen

proefopstelling waarmee in het veld getest wordt om 1.000 kubieke meter

Ons IP zit in het ontwerp. Daarom zijn we terughoudend met uitbesteden van AM-werk 10

3D PRINT MAGAZINE 3-2021

Een van de nadelen van deze

lucht per uur te zuiveren. Hiervoor is

metaalprinttechnologie, is dat de

de katalysator geprint op een laser

onderdelen tijdens het debinden en

poederbed metaalprinter, omdat deze

sinteren krimpen. Jacco Hoekstra vindt

een diameter heeft van 240 mm. Deze

evenwel dat BASF, dat de onderdelen

katalysatoren worden in serie achter

gesinterd heeft, de krimp goed onder

elkaar geplaatst om de capaciteit van

controle heeft. “Meestal heb je één

de installatie te vergroten. Of dit ook

iteratie nodig als je uitgaat van de

de oplossing voor de uiteindelijke

standaardwaarden die met het

installatie wordt, is nog niet duidelijk.

materiaal meegegeven worden. Dan

Onderdeel van het door een bijdrage

uit het Stimuleringsfonds

keuze maken.” Tot een productie van

Metropoolregio Eindhoven mogelijk

enkele duizenden reactoren per jaar

gemaakte project is namelijk onder

kan filamentprinten worden ingezet,

andere te onderzoeken in welke

schat hij in. Hij is wel overtuigd dat de

situatie filament beter is en in welke

gebruikte 3D printtechniek het

laser-poederbedtechnologie. “De kern

AddCat mogelijk heeft gemaakt het

van onze technologie ligt in het 3D

concept zo snel te ontwikkelen. “Zes

printen”, verduidelijkt Gerald van

jaar geleden zou dit voor ons

Santen. “Het liefst houden we het

moeilijker zijn geweest.” En precies

printen daarom in eigen huis. Ons IP

daar ziet Arno Gramsma voor de

zit in het ontwerp, daar zijn we dus

korte termijn kansen voor 3D

terughoudend mee om het naar

metaalprinten met filament. Je hebt

buiten te brengen.” Arno Gramsma

snel 3D geprinte metalen onderdelen

denkt dat 3D metaalprinten met

beschikbaar voor testen. “Voor de

filament op den duur industrieel

industrialisatie van een nieuw

inzetbaar wordt, maar momenteel

product moet je vervolgens de juiste

zijn er nog enkele belemmeringen.

oplossing kiezen die past binnen het

“Het filament is nog duur voor

businessmodel. In de tussentijd kun

industriële toepassingen. En het

je hiermee wel snel ontwikkelen en

debinden en sinteren gebeuren

de oplossing valideren.” [ AddCat ]

Solutions ontwikkeld heeft en het debinding- en sinterstation van Xerion, dat het in het productportfolio heeft, kun je seriematig metalen

SEPTEMBER 9.30-17.00 uur

22E EDITIE

Kunststoffenbeurs 2021

h osc b n ge rto e H , ‘sn e ll tha n a b Bra

Gratis toegang

extern door BASF.” Met het concept voor een printfarm die AMPC

15 -16

[ AMPC Solutions ]

Meld u direct aan via www.kunststoffenbeurs.nl

Dit kunt u ontdekken op de Kunststoffenbeurs:

onderdelen gaan 3D printen, verwachten hij en Albert Falck. Ze hebben zelfs al ideeën hoe je die processtappen kunt automatiseren. “Daarom kijken we ook al naar software voor een automatische workflow”, zegt Albert Falck.

Businesscase

• Inspirerende beursvloer met 250 exposanten • Uitgebreid lezingenprogramma • Internationale Meet & Match • Nieuw: Machineplein en diverse themapleinen • Nieuw: Meeting areas • Nieuw: België als partnerland • Nieuw: Rethink expo • Nieuw: Tegelijk met Materials+Eurofinish+Surface

Voor Gerald van Santen is het nu zaak om de verschillende printtechnieken ook qua kostprijs naast elkaar te

ani Org

:

ie sat

zetten om daarmee de businesscase rond te maken. “We zijn bezig de vergelijking met andere AMtechnieken te maken. De sommen

www.kunststoffenbeurs.nl

rollen eruit. Dan kunnen we een

3D PRINT MAGAZINE 3-2021 11 3D PRINT MAGAZINE 3-2021

11

3D PRINTEN JACHT

SCHEEPSWERF 4.0

RAW Idea digitaliseert de productie van de Tanaruz jachten. Hierdoor én door ze te printen, worden de jachten betaalbaar en circulair.

H

et bouwen van jachten kan radicaal anders dan momenteel op de meeste werven gebeurt. Met 3D printen, met gerecyclede materialen, zodat het jacht ooit weer verwerkt kan worden tot grondstof voor een nieuw jacht. En met een grote inbreng van de eigenaar, die zijn jacht personaliseert in een app. Zo hou je de kostprijs van de jachten laag. Welkom op de scheepswerf van Alexey Shifman en Hans Franke, in een normaal bedrijfspand, in Rotterdam, maar niet aan het water.

12

3D PRINT MAGAZINE 3-2021

Elektrisch aangedreven circulaire boten, dankzij digitalisering betaalbaar

Alex Shifman bij het hart van zijn ‘scheepswerf’, de 3D robotprinter. In zijn hand houdt hij een geprint schaalmodel van het Tanaruz jacht uit de ontwikkelingsfase van het jacht.

Alexey - Alex - Shifman heeft aan de

robotprinter. Alex heeft voor

State Marine Technical University in

Nederlandse scheepswerven gewerkt.

Sint Petersburg zijn master gehaald in

Daar kon hij zijn idee niet kwijt. In

Naval Architecture and Marine

Hans Franke, concept ontwikkelaar,

Engineering. Vanaf dat moment al

heeft hij de partner gevonden om met

droomt hij om z’n eigen jachten te

hun gezamenlijk bedrijf RAW Idea, de

bouwen. Want dat kan anders, is de

Tanaruz jachten te gaan 3D printen.

overtuiging waarmee RAW Idea is opgericht. De nadruk op grotere

Industrie 4.0

jachten, gericht op traditionele watersporters, met weinig ruimte

“Eigenlijk gaat het allemaal om

voor innovatie, dat alles zorgt voor

Industrie 4.0”, vat Alex het concept

hoge kostprijzen. “Wij zagen de

samen. 3D printen is de technologie

ontwikkeling van 3D printen en

die voor de uitvoering zorgt. Het

robotisering en wilden daarmee

concept voor de 3D geprinte Tanaruz

boten bouwen”, vertelt Alex in een

jachten begint bij de digitalisering van

doorsnee bedrijfspand op een

het ontwerp zodat er een

Rotterdams industrieterrein, waar

configurator gebouwd kon worden én

Xtrution en Technology Support bezig

de stabiliteit en de kostprijs beter

zijn met het fine tunen van de 3D

voorspeld kunnen worden. Klanten

3D PRINT MAGAZINE 3-2021

13

Door de smeltpomp in het kinematische model van de robot te integreren, zal tijdens het versnellen of vertragen van de robot de materiaaltoevoer nauwkeuriger geregeld worden en voorkom je oozing

downloaden de app, die is ontwikkeld

voor de prijs wat momenteel een

in samenwerking met IT leverancier

tweedehands boot kost.” Door het

Dotswan, waarin ze hun eigen jacht

vele handwerk dat nu in de bouw van

vormgeven. Er zijn drie

jachten gaat zitten en de nieuwe

basismodellen, van 4,5, 5,5 en 6,5

mallen die nodig zijn als je iets afwijkt

meter lengte. Elke tussenmaat kan

van het model, zijn jachten duur.

geprint worden. De klant kiest in de

“Hierdoor zijn plezierjachten een

app de afwerking, bijvoorbeeld welke

exclusief product geworden”, zegt

elektromotoren, het accupakket, het

Alex Shifman. Met dit productie

dek, zelfs de kussens. Met een

concept wil RAW Idea plezierjachten

muisklik wordt de bestelling afgerond

voor een veel bredere groep

en de productie gestart. Alex Shifman:

bereikbaar maken en ook de

“Achter de app liggen meer dan 500

discussie vermijden over welke

bladzijden met sterkteberekeningen

rompvorm nu de beste is; met de app

en FEM-analyses. We hebben voor

zijn immers alle rompvormen tegen

elke maat berekend hoe we het

dezelfde kosten in het basismodel te

ontwerp moeten aanpassen om de

integreren. De dertigers en veertigers,

sterkte te garanderen; van alle

die van high tech houden en weten

ontwerpen zijn FEM-analyses

wat ze willen, dat is de doelgroep

gemaakt. De engineers hebben echt

waar Tanaruz zich op richt. Is de

veel berekeningen moeten maken.”

acceptatie toegenomen, dan kan de kostprijs verder omlaag en komen

Kostprijs en circulair

deze gepersonaliseerde jachten ook binnen het bereik van

RAW Idea wilde de boten per se 3D

natuurliefhebbers, digital nomads en

printen, zodat dit mogelijk is in één

anderen. Aan het einde van de

integrale rompvorm. Door het casco

levensduur wil men het casco

van het jacht te printen, kan de prijs

vermalen tot grondstof voor een

laag blijven omdat het aantal

nieuw jacht. Want naast een lage

manuren beperkt blijft. Eigenlijk zijn

kostprijs is circulariteit het tweede

er alleen voor de afbouw nog

kenmerk van de Tanaruz jachten.

vakmensen nodig. “We kunnen hierdoor een nieuw jacht bouwen

3D printer met ABB robot Het vinden van de juiste 3D printer heeft het Tanaruz team veel tijd gekost. Uiteindelijk heeft Servan Bakker, eigenaar van Xtrution, een extruder op maat ontwikkeld. Deze is op een ABB IRB-6700 robot geplaatst die op een 14 meter lange track staat, waardoor kleinere en grotere jachten geprint kunnen worden. In de toekomst kunnen zelfs twee robots

De extruder alleen al weegt 150 kilogram. De smeltpomp loopt één op één mee met de versnelling of vertraging van de robot. De track is 14 meter lang.

14

3D PRINT MAGAZINE 3-2021

twee jachten tegelijkertijd 3D printen. “We hadden ook een gantry printer kunnen bouwen, maar dat kost meer tijd om te ontwikkelen. Daarnaast neemt een robot op een track minder vloeroppervlak in beslag om hetzelfde formaat te kunnen 3D printen”, zo verklaart Servan Bakker de keuze voor de ABB robot op een track. ABB werkt actief mee aan deze applicatie om hier een succes van te maken. Xtrution ontwikkelt en bouwt al zo’n 25 jaar extruders, meestal voor vaste installaties in de kunststofverwerkende industrie of voor productielijnen voor filament. Sommige hiervan hebben een capaciteit van 2 ton per uur. Servan Bakker is een jaar of acht geleden extruders voor 3D printen gaan

bocht om moet. Door de smeltpomp

ontwikkelen. Hij kiest hierbij voor de

in het kinematische model van de

Amerikaanse aanpak: het vermogen

robot te integreren, zal tijdens het

van de motor die de schroef aandrijft

versnellen of vertragen van de robot

is een belangrijke factor als het gaat

de materiaaltoevoer nauwkeuriger

om de hoeveelheid materiaal die de

geregeld worden en voorkom je

extruder per uur plastificeert. “Je hebt

oozing bijvoorbeeld tijdens het

energie nodig om een materiaal

travelen van de installatie. Jeroen

vloeibaar te maken; dat is gewoon

Anslijn, die vanuit Technology Support

natuur- en scheikunde. Hoe krijg je

de gehele installatie programmeert,

zoveel mogelijk energie om zoveel

zegt dat deze koppeling tussen

mogelijk kilo’s materiaal te

smeltpomp en robot uniek is. De

plastificeren, daar gaat het om.

smeltpomp wordt op deze manier

Zwaardere machines met hoog

perfect geregeld door de robot zelf;

vermogen werken dan stabieler en

alleen de robot kent namelijk exact de

betrouwbaarder dan lichtere en

positie van de nozzle. Door het

Servan Bakker (links) en Jeroen Anslijn bij de ABB robot met de Xtrution extruder. Door het ABB 3D Powerpack te gebruiken, verloopt niet alleen de bouw van het systeem soepel maar kan Tanaruz straks ook de 3D robotprinter aansturen met de Gcodes die de slicer genereert.

fragiele.” Synchroon met robot

WAAROM EEN DROGER?

De 30mm extruder die Xtrution heeft gebouwd, weegt zo’n 150 kilogram en is voorzien van een smeltpomp. De smeltpomp is noodzakelijk om de hoeveelheid smelt constant te houden. De servomotor van de smeltpomp is direct gekoppeld aan de robot. “In feite is het de 8e robotas; de track is de 7e”, zegt Servan Bakker. De smeltpomp moet het probleem oplossen dat bij FGP ontstaat doordat je niet het filament kunt terugtrekken als de printkop een

Xtrution heeft een droger geïntegreerd in de printerlijn, ondanks dat polyprop geen hygroscopisch kunststof is en dus geen vocht aantrekt. De reden voor de droger is, legt Servan Bakker uit, dat je anders tijdens het printen last kunt krijgen van contactvocht dat neerslaat op het granulaat. De weersomstandigheden zouden dan invloed krijgen op het printresultaat. “Omdat we het materiaal met droge lucht van de droger naar de extruder transporteren, kan er geen vocht meer bijkomen. Velen drogen polyprop niet, maar droog materiaal is een garantie voor de kwaliteit.” Het materiaal blijft minimaal enkele uren in de droger. Met een cycloonfilter wordt het stof van de glasvezels verwijderd.

3D PRINT MAGAZINE 3-2021

15

gebruik van het ABB 3DP powerpack

3D printen onder hoek 45 graden

kan de smeltpomp dan op het juiste

4 mm nozzlebreedte kunnen lagen van 1,5 tot 2 mm hoog worden

moment worden aangestuurd zonder

Tanaruz gaat de boten 3D printen met

geprint. Geprint wordt onder een

vertraging.

polyprop gevuld met 30% glasvezel.

hoek van 45 graden. Dat is een

Dankzij het hoge vermogen en de

bewuste keuze van de ontwerpers

schroefgeometrie van de Xtrution

van de boot omdat daarmee de

extruder, kan het systeem in theorie

zichtbare lijnen meelopen in de

ABB heeft voor 3D robotprinten het

tot 30 kg materiaal per uur

richting van de beweging van de boot.

3D Printing Powerpack ontwikkeld.

plastificeren. Servan Bakker verwacht

In principe wordt de buitenwand

Hiermee kan men in RobotStudio de

dat Tanaruz straks gemiddeld 12 tot

immers niet afgewerkt, op een

G-code inlezen, de buildjob verder

15 kilogram materiaal per uur kan

transparante antifouling coating om

voorbereiden, een simulatie doen en

printen, gemeten over de hele lengte

algengroei tegen te gaan, na. Alex

dan automatisch het programma voor

van de boot. “Je moet de sweetspot

Shifman: “Klanten die dat willen,

de robot genereren. “Hierdoor is het

vinden, de lagen moeten voldoende

kunnen het oppervlak gladder laten

eenvoudiger om zo’n installatie te

tijd krijgen om af te koelen maar je

maken, maar noodzakelijk is dat niet.

bouwen”, zegt Servan Bakker. “Met

moet ook voldoende snelheid

De jachten varen met een lage

mijn kennis van parameters en

houden.” De extruder kan in principe

snelheid en dan is het ruwere

kunststoffen en ABB integrator

materialen tot 350 graden C

oppervlak geen probleem.” Met zo’n

Technology Support plus de nauwe

verwerken. Je zou dus PEEK kunnen

coating heeft een Tanaruz jacht niet

samenwerking met ABB, kun je

printen. Toch raadt Servan Bakker dit

meer dan het reguliere onderhoud

samen heel snel zo’n systeem

af. “Dan gaan weer hele andere

aan een polyesterboot nodig.

integreren.” Als slicer gebruikt

uitdagingen een rol spelen, zoals het

Tanaruz nu nog 3D Simplify, maar

dagelijks spoelen van de extruder, de

Xtrution werkt al samen met een

temperatuur van het printbed en de

partner aan een eigen slicer voor 3D

omgevingstemperatuur.” Voor de

Dit najaar start Tanaruz de productie.

robotprinters. Ook de 14 meter lange

jachtenbouwer volstaat een kunststof

Een kleine 50 klanten hebben hun

track is in het kinematisch model van

zoals polypropyleen gevuld met 30%

bestelling al geplaatst. RAW Idea wil

de robot opgenomen, en is hierdoor

glasvezels; een standaard off the shelf

uiteindelijk ieder gewenst casco in

ook geïntegreerd in de 3DP

kunststof wat de materiaalkosten laag

twee dagen kunnen 3D printen. In

Powerpack.

houdt. Het granulaat wordt eerst

eerste instantie voor klanten uit de

gedroogd en dan via droge lucht naar

Benelux, voor klanten daarbuiten

de extruder getransporteerd. Met een

denkt RAW in de toekomst over te

ABB’s 3DP Powerpack

Eerste 50 bestellingen

stappen op een wereldwijd franchiseof licentiemodel. “We hebben nu een plug and play oplossing, die we overal in de wereld kunnen leveren aan partners.” Kleinere scheepswerven of printshops verspreid over de wereld kunnen dan lokaal produceren, met de 3D files uit Rotterdam. Tanaruz staat open voor investeerders. Alle informatie vind je op de website.

De laagopbouw blijft in de standaardversie zichtbaar als onderdeel van het circulaire design.

16

3D PRINT MAGAZINE 3-2021

Equinor duurzaamheid expert legt tijdens CECIMO webinar vinger op de zere plek

DUURZAAMHEID VERGT ANDER VERDIENMODEL We moeten af van de lineaire

opwarming van de waarde, wat

productie van materialen, het

toeleverketens en toewerken naar

volgens Pantea Khanshaghaghi zeker

verschepen en de verwerking. Als je

supply netwerken. Eco-systemen

een probleem is, maar de vraag waar

haar vraagt naar de oplossing, maakt

waarin total cost of ownership

komen de materialen vandaan zodat

ze de vergelijking met iemand die wil

belangrijk is en er veel meer wordt

de wereld kan overschakelen naar

afvallen. De lopende band is een

samengewerkt. Niet alleen om de

schone energie. “Daar hebben we

goed hulpmiddel. “Maar je moet

productie in Europa veerkrachtiger

veel meer materiaal voor nodig”, zo

vooral minder eten”, zegt Pantea.

te maken, ook om de

zei de Equinor projectmanager

Zoek dus naar oplossingen om

duurzaamheid te vergroten. De

duurzaamheid tijdens een CECIMO

minder materiaal te gebruiken.

Noorse oliemaatschappij Equinor

webinar.

Additive Manufacturing is volgens

heeft al stappen op dit vlak gezet, bleek tijdens een CECIMO webinar

haar een van de oplossingen om het Minder grondstoffen verspillen

over de Europese industrie in het post-coronatijdperk.

materiaalgebruik terug te dringen. Pantea noemt de digitale supply

En dat is volgens haar het grootste

chains als een van de essentiële

bottleneck: de grote concerns in de

bouwstenen van de oplossing. Als je

wereld verbruiken elk jaar zo’n 100

de voorraden kunt digitaliseren en

miljard ton aan materiaal. “Waarvan

onderdelen 3D print als ze nodig zijn

Equinor is een van de eerste

we slechts 8,6% recyclen.” Wil je de

en waar ze nodig zijn, dan kun je veel

oliebedrijven in de wereld die de

ecologische footprint van de sector

besparen op de CO2 emissie. “Door te

ambitie hebben uitgesproken een ‘net

verkleinen, dan ligt een ongekend

digitaliseren vermijd je te veel

zero company’ te worden. In gewoon

potentieel in het terugdringen van

emissie. Dat maakt echt een groot

Nederlands: een bedrijf dat netto

het materiaalverbruik. 31% van de

verschil. Ik denk dat AM een grote

geen CO2 meer uitstoot. De grootste

CO2 emissie komt volgens de Equinor

bijdrage kan leveren aan de circulaire

uitdaging is misschien niet eens de

duurzaamheidsmanager van de

economie.” Het levert bovendien een

3D PRINT MAGAZINE 3-2021

17

“We moeten naar co-creation gaan, waarmee we het bestaande verdienmodel obsolete maken. Maken en verkopen betekent alleen maar meer produceren.”

financieel voordeel op. Equinor heeft

model: meer in netwerken denken en

op dit moment voor 3 miljard euro

afstappen van de lineaire

aan onderdelen op voorraad. Deze

toeleveringsketens. “Als het hele

voorraad beheren kost elk jaar al 3%

ecosysteem dezelfde ambitie heeft,

van de waarde.

namelijk het reduceren van emissie, verandert het businessmodel.” Data

Co-creation

delen is voor haar hier een wezenlijk bestanddeel van, want door data te

Om zover te komen, zullen designs

delen kunnen processen door de hele

anders moeten maar ook supply

keten worden geoptimaliseerd.

chains, werd tijdens het CECIMO webinar duidelijk. Niet recyclen maar

Verschuiving

materialen hergebruiken. Hiervoor zijn andere verdienmodellen nodig;

Verdienmodellen beginnen al te

andere manieren van samenwerken.

veranderen, constateerde tijdens het

“We moeten naar co-creation gaan,

CECIMO webinar Davide Lacovelli,

waarmee we het bestaande

Regional director EMEA EOS. Hij ziet

verdienmodel obsolete maken. Maken

de eerste signalen van verschuivingen

en verkopen betekent alleen maar

van CAPEX naar OPEX (operationele

meer produceren.” Dat vergt wel

kosten). Meer bedrijven kijken naar

andere designs, die het makkelijker

betalen voor gebruik. Supply chains

maken om producten te hergebruiken,

gaan naar gedistribueerd voorraad

te upcyclen of te recyclen. Zo’n nieuw

beheer met decentrale productie on

verdienmodel werkt alleen als het hele

demand. En dat is uit zichzelf al een

ecosysteem mee doet. Daarom pleit

duurzame productie met minder

ze voor een ander supply chain

verspilling. Decentrale digitale productie zorgt eveneens voor meer veerkracht en sterkere lokale productie. “Het helpt ons onafhankelijker te worden qua productie”, aldus de EOS directeur. Davide merkt dat de ideeën hierover duidelijk gekanteld zijn tijdens de coronacrisis. “We zien hier echt verschillen tussen voor en na Covid-19.”

Vallourec heeft een ‘waterbushing’ 3D geprint met WAAM (bij RAMlab) dat op een Total boorplatform is geïnstalleerd. Het gaat om een 1,2 meter hoog en 220 kilogram zwaar kritisch onderdeel dat onder druk staat; als het faalt, kan er forse schade aan de apparatuur ontstaan.

18

3D PRINT MAGAZINE 3-2021

VALLOUREC KOOPT NEDERLANDS MAXQ SYSTEEM De Franse toeleverancier aan de olie- en gasindustrie Vallourec heeft het MaxQ system gekocht voor de vestiging in Singapore. MaxQ is de 3D printcel die ontwikkeld is door Valk Welding samen met RAMlab in Rotterdam. De Franse toeleverancier investeert in deze cel om de aanleverketens te verkorten door onderdelen op locatie te printen. De AM-cel gebruikt

toeleveranciers on demand de onderdelen produceren.

WAAM technologie (Wire Arc AM).

Het design halen ze uit de centrale database. Hoewel het nog een lang traject zal zijn om alle klanten te overtuigen, is dit wel de toekomst, zegt hij. “De klant wil alleen een gecertificeerd product, ongeacht of het geprint of gefreesd

De in Nederland ontwikkelde WAAM technologie heeft

is. De 3D geprinte componenten voldoen aan de hoogste

bewezen geschikt te zijn voor uitdagende toepassingen.

kwaliteitsnormen in de offshore-industrie. Het zal een

Hiermee is immers enkele jaren geleden de

lange weg zijn om de klant hiervan te overtuigen. Daarvoor

scheepsschroef voor Damen Shipyards geprint die destijds

zijn early adopters nodig die mee willen doen aan deze

door Lloyds is gecertificeerd. Dit is mede te danken aan de

innovatie."

toepassing van een in het RAMlab ontwikkelde sensor met bijbehorende software om het AM-proces te monitoren en

Certificering

te loggen. Daarnaast is het met de integratie van de Autodesk PowelMill software gemakkelijk geworden om de

Overigens heeft Vallourec inmiddels het eerste WAAM

robot in de AM-cel te programmeren op basis van het CAD-

onderdeel gecertificeerd. Het gaat om een zogenaamde

model van het te produceren onderdeel.

‘waterbushing’ dat op een Total boorplatform is geïnstalleerd. Het flesvormig onderdeel vangt schokken op

Digitalisering

van koolwaterstof dat vrij komt bij in aanbouw zijnde putten. Het gaat om een 1,2 meter hoog en 220 kilogram

Vallourec gaat de AM-technologie inzetten om on site

zwaar kritisch onderdeel dat onder druk staat; als het faalt,

onderdelen te 3D printen en deze niet langer via een

kan er forse schade aan de apparatuur ontstaan. Ook dit is

traject van 10 stappen te verwerven. "In de hele

geproduceerd samen met het RAMlab en is als eerste

waardeketen kost elke schakel geld en tijd. Bovendien

onderdeel voor de olie- en gasindustrie volledig

bestaat het risico dat producten niet uit voorraad

gecertificeerd. Door dergelijke onderdelen on demand te

leverbaar zijn", Jonathan Moulin uit, bij Vallourec

3D printen, kan de toeleverancier de carbon footprint

verantwoordelijk voor WAAM technologie. "Printen op

aanzienlijk verkleinen. In dit geval neemt de CO-emissie bij

locatie biedt de oplossing.” WAAM biedt daarbij als

de productie van de waterbus met 45% minder af

voordeel dat geprint wordt met standaard

vergeleken met het huidige smeed- en bewerkingsproces.

basismaterialen. Door onderdelen te digitaliseren, kunnen

Vergeleken met het gesmeed onderdeel, weegt het 3D

in de toekomst alle productievestigingen van de

geprinte de helft.

3D PRINT MAGAZINE 3-2021

19

AM KAN MILIEU IMPACT HALVEREN TNO brengt bij Kaak de milieu-impact van het 3D metaalprinten van een glijlager in kaart

20

3D PRINT MAGAZINE 3-2021

3

D printen van metalen componenten verbetert de duurzaamheidsimpact van een onderdeel. Een belangrijke randvoorwaarde is wel dat het ontwerp aangepast wordt zodat minder materiaal nodig is. Dat blijkt uit een analyse die TNO bij Kaak Group heeft gedaan. Functieintegratie zou de milieuvoordelen van additive manufacturing nog wel eens verder omhoog kunnen jagen.

Duurzaamheid is een van de troefkaarten die de fabrikanten van 3D printers uitspelen. Om uiteenlopende redenen zou de technologie de ecologische footprint van producten verkleinen. Bijvoorbeeld doordat er minder materiaal wordt verbruikt, producten lichter worden en er minder transport nodig is. Materialise liet vorig jaar echter zien dat enige terughoudendheid op z’n plaats is, toen het inging op de LCA van kunststof onderdelen die met een SLS 3D printer worden geproduceerd. Met

weerspiegelen. Deze lopen uiteen van

name de lage refreshrate voor poeder

de impact op het klimaat (CO2

speelt parten, naast het

emissie), de humane en ecologische

energieverbruik.

toxiciteit, het ontstaan van afval en

Bron: TNO

waardebehoud en de betekenis van Productie vandaag versus morgen

3D printen voor energie, grondstoffen, water en land. Voor de CO2 belasting

TNO heeft voor het rapport De Impact

pakt 3D metaalprinten heel positief

van Slim en Circulair de impact van 3D

uit, de impact is meer dan 50%. De

metaalprinten proberen in te schatten.

impact op de economie is neutraal en

Dat is gedaan bij Kaak, het

die op grondstoffenverbruik positief,

moederbedrijf van K3D. Het

wat een impact van 10 tot 15%

onderzoek heeft niet de diepgang van

betekent in de systematiek van TNO.

een volledige LCA, zo plaatst Ton

Per saldo komen de onderzoekers tot

Bastein, resource efficiency manager

een gemiddeld 47% betere

bij TNO en een van de auteurs,

milieuprestatie vergeleken met de

meteen als kanttekening. Hij heeft de

traditionele productietechniek voor

voorbije jaren veel gesprekken

het glijlager.

gevoerd in de maakindustrie om te onderzoeken hoe bedrijven met

Design optimalisatie

vraagstukken uit de circulaire economie bezig zijn. Na een gesprek

Hoewel de balans dus duidelijk

bij Kaak ontstond het idee om een

doorslaat naar de positieve kant, denkt

aantal cases te beschrijven. “Om te

Ton Bastein dat de impact nog groter

laten zien hoe de productie was en

kan zijn naarmate je het design

hoe het morgen gaat, dus om

optimaliseert. “Als je met een ander

verschillen aan te tonen.” Ton Bastein

ontwerp minder materiaal nodig hebt,

heeft samen met collega Diana Bizarro

is de impact nog groter.” Als Kaak het

de duurzaamheidsimpact van een van

glijlager 3D print, kost dat 80% minder

de inmiddels 600 componenten die

materiaal dan op de oude manier. Dat

Kaak 3D print in kaart gebracht. In dit

compenseert zelfs meer dan

geval een glijlager. Dat hebben ze

voldoende de energie die nodig is om

gedaan door naar 13 aspecten te

zowel het poeder te produceren als

kijken die de milieu-impact goed

het poeder te smelten tot een nieuw

Per saldo komen de onderzoekers tot een gemiddeld 47% betere milieuprestatie van 3D printen ten opzichte van traditionele maaktechnieken

3D PRINT MAGAZINE 3-2021

21

Dit glijlager van Kaak heeft een 47% betere milieuprestatie doordat het onderdeel 3D geprint wordt. Dit komt met name door het geringere materiaalverbruik vergeleken met het traditionele productieproces.

product. Met name het uitschakelen

reductie van het aantal

van enkele productiestappen en de

assemblagestappen door functie-

energiebesparing die daarbij hoort,

integratie. Hoe complexer het product,

draagt bij aan de betere

hoe groter de CO2 footprint luidt de

milieuprestatie. Ton Bastein zegt

regel die ontstaat in de assemblage.

vooraf verwacht te hebben dat de

Ton Bastein geeft het voorbeeld van

duurzaamheidsprestatie voor 3D

een laptop. De milieu-impact van de

metaalprinten op bijna alle punten

materialen is laag ten opzichte van de

positief zou uitpakken. Toch is hij

impact van het gehele

verrast door de impact van het

productieproces. “90% van de totale

materiaalgebruik. “De impact van het

CO2 emissie van de productie van een

materiaal is echt groot.

laptop komt door de complexiteit om

Materiaalreductie is een belangrijk

de laptop te maken.”

asset van de technologie.” Hergebruik van metalen om poeders te maken

Invloed transport

kan tot een substantieel verdere reductie van de duurzaamheidsimpact

Een tweede aspect waarop de

van 3D printen leiden.

milieuwinst in de toekomst groter kan zijn dan nu berekend, is transport. Bij

Impact van functie-integratie

de analyse van TNO wordt dit als neutraal beoordeeld. Ton Bastein is

22

3D PRINT MAGAZINE 3-2021

Wat TNO niet heeft meegenomen en

overtuigd dat een productieproces als

wat wellicht nog veel meer kan

3D printen gaat winnen zodra de CO2-

betekenen voor de milieu-impact, is de

emissie van transport beprijsd wordt.

MILIEUIMPACT VAN MIM EN REFURBISHMENT TNO heeft ook Metal Injection Molding bij Demcon bekeken en remanufacturing en refurbishment bij Malvern Panalytical. Bij Demcon is de productie van handboeien met MIM onderzocht. Gemiddeld is de milieu-impact 22% beter, vooral doordat 50% minder materiaal nodig is dan bij de baseline productietechniek. Een voorwaarde is wel dat een metaallegering wordt gebruikt die niet meer dan 30% meer milieu-impact heeft dan de metaallegering in het basisscenario. “Als je dat doorvoert, gaat het pijn

Kleine bedrijven pakken de nieuwe

Remanufacturing

doen, dan ga je het verschil merken en

technologie goed en breed op. Dat

Bij Malvern Panalytical, producent

krijg je verschuivingen.” Hij realiseert

zorgt voor efficiëntere processen en

van röntgenbuizen voor medische

zich dat dit een moeilijke stap is om in

efficiënter materiaalgebruik”, zegt Ton

toepassingen, zit de milieu-impact

te voeren, maar er zal in zijn ogen iets

Bastein. Tegelijkertijd waarschuwt hij

vooral in de loden omhulling met

moeten gebeuren met de fiscale

dat berekeningen tot achter de

staal. Door herbruikbare re-

beprijzing van de milieuschade door

komma complex zijn. De serverparken

tourverpakkingen te introduceren

transport. “En dat zal deze

waarin 3D modellen worden

en de serviceorganisatie te be-

technologieën in de kaart spelen.” Dat

opgeslagen en de simulaties van AM-

trekken bij de retourorganisatie, is

is dan een extra stimulans en zal de

processen vergen immers ook energie,

het percentage retourzendingen

businesscase makkelijker maken,

net als alle dataverkeer.

opgekrikt tot 90%. Door het design

waardoor de transitie naar digitaal

van de buis aan te passen, kan het

produceren met 3D printen verder kan

loden deel gemakkelijker refur-

versnellen.

bished worden voor hergebruik. Hierdoor ontstaat per buis een be-

Circulair bezig

sparing van 6 kilogram hoogwaardige metaallegeringen en goud,

Terug naar het rapport waarin TNO

ongeveer 68% van het totale

naast de case bij Kaak nog een aantal

gewicht van de buis. De CO2 uit-

andere voorbeelden van circulaire

stoot wordt verminderd met 23%.

economie beschrijft. “Het rapport

De echte milieuwinst is groter om-

toont aan dat ondernemers in de

dat 80% van de hele milieu-impact

maakindustrie al circulair bezig zijn,

veroorzaakt wordt door het goud,

ook al noemt bijna niemand het zo.

dat nu hergebruikt kan worden.

3D PRINT MAGAZINE 3-2021

23

MINIFABRIEK UIT DE 3D PRINTER KU Leuven ontwikkelt ecosysteem voor ontwerpen en 3D printen van medische testen

A

an de KU Leuven is een compleet systeem ontwikkeld voor het ontwerpen en 3D printen van testkits voor complexe diagnostische testen, zoals een immunoglobine-E test. Tot nog toe zijn hiervoor laboratoria nodig. Met de oplossing uit Leuven print je binnen een kwartier een testkit zo groot als een creditcard en kun je de nieuwe test uitproberen.

HET KOST MINDER DAN 24 UUR OM EEN ITERATIE IN DE ONTWIKKELING TE TESTEN

De zwangerschapstest is wellicht de

van de lateral flow test door te

meest bekende lateral flow test. Bij dit

ontwikkelen zodat je ook complexe

type test wordt een urinestaal van een

analyses buiten het laboratorium om

persoon opgezogen met een

kunt doen. Als proof-of-concept heeft

absorberend materiaal en vervolgens

hij met het 3D geprinte materiaal zelfs

in contact gebracht met reagentia. Via

dezelfde stappen kunnen uitvoeren als

een kleurreactie krijg je na korte tijd de

laboratoria doen met een

uitslag, positief of negatief. Een ander

immunoglobine E-test, zij het nog met

voorbeeld van dergelijke testen is de

een lagere nauwkeurigheid. “Daar

Covid-19 sneltest. Toen Clement

wordt echter snel vooruitgang mee

Achille eind 2014 met zijn PhD aan de

geboekt”, zegt Bart van Duffel,

KU Leuven begon, was het doel van

Innovation Manager bij de KU Leuven.

zijn onderzoeksproject om het concept

24

3D PRINT MAGAZINE 3-2021

Voor zijn onderzoek heeft Clement Achille met vier cartridges geprint. Dit aantal kan uitgebreid worden als de toepassing daarom vraagt.

Sneller en goedkoper

geprint, waardoor de vloeistof kan

stellen. In het laboratorium vergt deze

stromen. Clement Achille: “Wij

test verschillende stappen, met

3D poederbed printen is in dit

functionaliseren het materiaal door

verschillende spoelingen en een

onderzoek gebruikt als een snel en

met inkten te printen. Daarmee

verandering van zuurtegraad. Het

adaptief gereedschap. Als je de testkit

kunnen we lokaal heel nauwkeurig én

onderzoeksteam is erin geslaagd om

namelijk 3D print en geen bewegende

het PMMA poeder solidificeren én de

deze volledige analyse als een geprinte

delen nodig hebt, kun je de kit snel en

eigenschappen van het materiaal

testkit te fabriceren ter grootte van

goedkoop produceren. Bart van

veranderen.” Door in elke laag met één

een creditcard.

Duffel: “Het voordeel van printen is dat

of meerdere van deze inkten te

je snel een nieuwe test kunt

printen, kan men een stevig,

ontwikkelen en uitproberen. Het kost

eenvoudig hanteerbaar devise printen

minder dan 24 uur om een iteratie in

met daarin complexe kanalen,

Omdat de testkit 40x20x4 mm meet,

de ontwikkeling te testen.” De

inclusief switches die de vloeistof

vergt het 3D printen ervan amper een

Leuvense onderzoekers hebben

doorlaten, tegenhouden of pas na een

kwartier. Geschatte productiekosten:

hiervoor een aangepaste poederbed

bepaalde tijd verder laten stromen. Er

€1,34. Deze twee gegevens vormen de

3D printer gebruikt, met meerdere

ontstaat dus een poreus blokje

basis voor een succesvolle inzet van

printkoppen. Als poeder gebruikt men

polymeer met daarin precies de

deze nieuwe technologie. De

PMMA, omdat dit bestand is tegen

kanalen en sturende ‘componenten’,

universiteit heeft namelijk niet alleen

waterige biologische substanties. De

die nodig zijn voor de test. Clement

de printtechnologie en de materialen

uitdaging, gerelateerd aan de

Achille heeft het concept getest aan de

ontwikkeld, maar ook een

materiaalkeuzes, was om de juiste

hand van een ELISA-test (Enzyme-

ontwerpplatform voor de kanalen en

inkten te ontwikkelen om mee te

Linked Immunosorbent Assay).

microswitches. Bart van Duffel noemt

printen. Daarmee worden heel

Hiermee spoort men

als sterk punt van dit

nauwkeurig in het poederbed

immunoglobuline E (IgE) op om aan de

onderzoeksproject van de KU Leuven

microkanalen en microswitches

hand daarvan allergieën vast te

dat er een compleet systeem is

Binnen kwartier testkit klaar

3D PRINT MAGAZINE 3-2021

25

andere bioassays dan ELISA, zoals PCR testen. Clement Achille: “Als je nu in de commerciële productie van dergelijke testen iets wilt veranderen, bijvoorbeeld van Covid-sneltesten naar malaria testen, dan duurt alleen al het ombouwen van een productielijn enkele weken. Met 3D printen laad je een ander ontwerp in, wisselt de cartridges met de specifieke inkten en je kunt de devices 3D printen. Voor lage volumes is dit momenteel veel sneller en goedkoper dan de bestaande productiemethoden, maar er zijn ook ontwikkeld: de printtechnologie, de

manieren om de productie op te

chemie voor de inkten én de

schalen.”

designsoftware inclusief een bibliotheek met meerdere switches en kanalen. Clement Achille: “In feite bouw je net als met ‘Lego-blokken’ je

VOOR LAGE VOLUMES IS DIT MOMENTEEL VEEL SNELLER EN GOEDKOPER DAN DE BESTAANDE PRODUCTIEMETHODEN 26

3D PRINT MAGAZINE 3-2021

assay precies zoals je wilt.” En dankzij de 3D printtechnologie is het prototype een kwartier later klaar om getest te worden. De printer werkt nu met vijf koppen maar dat aantal kan uitgebreid worden. Hierdoor kan de printtechnologie eventueel ingezet worden voor low volume productie, bijvoorbeeld in de opstartfase van een nieuwe test of voor specifieke onderzoeken die niet veel gedaan worden. Productielijn omschakelen Deze fabricagemethode zou kunnen worden ingezet voor de productie van

3D PRINTEN OP DE POSTZEGEL 3D printen heeft het gehaald tot op de Nederlandse postzegel. PostNL heeft een nieuwe reeks postzegels uitgegeven die aandacht schenken aan het innovatief vermogen van Nederland. 3D printen komt terug op de postzegel met daarop de gepersonaliseerde enkelbrace van Exo-L en een stoel met variabele stijfheid.

PostNL wil met de 10 postzegels onderstrepen welke positie Nederland internationaal inneemt als het om innovatie gaat. In de Europese Unie behoort Nederland tot de top 5, wereldwijd staat het in de top 10. De hoge score is onder meer te danken aan de intensieve publiekprivate samenwerking tussen kennisinstellingen, overheden en bedrijfsleven. Samen met de TU Delft zijn daarom bijzondere innovatieprojecten geselecteerd. Striptekenaar Erwin Suvaal heeft 10 van deze innovaties verwerkt in een vrolijke tekening.

POSTNL GEEFT BIJZONDERE REEKS POSTZEGELS UIT OVER INNOVATIEKRACHT NEDERLAND

achtergrond een persoon zichtbaar is die duidelijk moeite heeft met lopen. Hiermee laat Suvaal zien hoe de geprinte brace optimaal beschermt tegen enkel verzwikking. Het tweede voorbeeld van 3D printen op een van de postzegels is hoe je een stoel kunt printen met variabele stijfheid. Hierdoor wordt multifunctioneel ontwerpen mogelijk. Samenwerking met TU Delft

De striptekenaar heeft op een klein oppervlak de elementen geschetst die nodig zijn om de innovatie te

Andere innovaties op de postzegels komen uit de

kunnen begrijpen. Dat doet hij door de elementen te

broedkamer van de TU Delft, het TU Delft Innovation &

selecteren die hiervoor nodig zijn. “Bij de zonne-energie

Impact Centre. Op de campus in Delft zijn meer dan 250

op de binnenwateren bijvoorbeeld gaat het om water en

bedrijven, start-ups, onderzoeksinstituten en fieldlabs

om zonnepanelen”, aldus Suvaal. Bij 3D printen zie je de

actief.

benen van een hardloper die vrolijk rent met zijn op maat gemaakte brace van Exo-L, terwijl op de

3D PRINT MAGAZINE 3-2021

27

HASCO 3D PRINT HOT RUNNER Tijdens de Kunststoffenbeurs 2021 toont Hasco het eerste additief vervaardigd hot runner systeem voor spuitgietmatrijzen. De eerste serie testen die hiermee zijn gedaan, bevestigen de voordelen waarvoor additive manufacturing zorgt, met name de synchrone vulling.

Het gaat hier om een 32-voudige matrijs, die Hasco heeft ontwikkeld voor gebruik in het eigen technisch centrum. Met de matrijs spuitgiet de fabrikant van hot runner systemen muntjes voor winkelwagens. Het bijzondere aan de matrijs is het hot runner manifold, de Hasco Streamrunner. Voor het eerst is deze 3D geprint en hebben de design engineers de mogelijkheden van 3D metaalprinten maximaal benut in het ontwerp. Vormvrijheid Het pluspunt waar in het nieuwe ontwerp vooral op is ingezet, is de vormvrijheid die additive manufacturing biedt. Hierdoor heeft het hotrunner systeem veel vloeiendere overgangen, waardoor het materiaal makkelijker door het systeem vloeit. Het ontwerp is geoptimaliseerd voor de stroming van het geplastificeerd materiaal. Dit maakt een snellere kleurwissel mogelijk, of het wisselen van materiaal. Daarnaast is de Hasco Streamrunner heel compact, omdat deze in één keer geprint wordt. Het manifold is 100% lekvrij.

28

3D PRINT MAGAZINE 3-2021

WARMTEBEHANDELING PA12 EN 3D GEPRINTE LENZEN De nozzle pitch bedraagt slechts 18 mm en het systeem heeft een minimale hoogte van de verdeler van

Tijdens de Kunststoffenbeurs is er in het lezingenprogramma aandacht voor 3D printen. Naast de presentatie door Hasco laat Luximprint het 3D printen van optische lenzen zien.

26 mm.

CAD-to-Optic Verder onderzoek Hasco gaat de nieuwe testmatrijs gebruiken om meer kennis te vergaren

De CAD-to-Optic aanpak van Luximprint is met name bedoeld voor in het ontwikkelstadium om te testen en te valideren. Luximprint 3D print de lenzen zodanig dat ze geen nabewerking nodig hebben.

in de toepassing van additief vervaardigde hotrunnerverdelers, met

Mechanische eigenschappen

name in het hoge-cavity segment. De eerste serie testen hebben alle voordelen in de uitbalancering van de Streamrunner bevestigd. Een vulonderzoek toonde van meet af aan een zeer gelijkmatig openingsgedrag van alle 32 nozzles en een synchrone

Hogeschool Windesheim presenteert tijdens Kunststoffen 2021 de resultaten van onderzoek naar het nabehandelen van SLA-geprinte PA12 stukken met warmte onder druk. De onderzoekers hebben vooral gekeken naar de invloed hiervan op de ductiliteit van de werkstukken om te achterhalen of hiermee de mechanische eigenschappen verbeterd kunnen worden.

vulling van de afzonderlijke holtes. In de komende maanden zullen verdere proeven worden uitgevoerd met een grote verscheidenheid aan verschillende thermoplasten. Bovendien zijn ook speciale tests gepland op het gebied van kleurverandering, evenals individuele maximale belastingtesten.

Kunststoffenbeurs 2021 vindt op 15 en 16 september plaats in de Brabanthallen in ‘s Hertogenbosch. De beurs is gelijktijdig met De Nederlandse Metaaldagen en met MES (Materials+Eurofinish+Surface).

3D PRINT MAGAZINE 3-2021

29

LAGE COST-PER-PART CONSISTENTE KWALITEIT Stratasys denkt met H350 SAFprinter aan de belangrijkste voorwaarden voor een doorbraak van 3D printen te voldoen.

30

3D PRINT MAGAZINE 3-2021

3D printen van onderdelen met de juiste technologie tegen lagere kosten en hogere snelheden

Samen met DyeMansion ontwikkelt Stratasys post-processing, waaronder het kleuren van de onderdelen.

O

nderzoeksbureau Research and Markets voorspelt een aanhoudende groei van de vraag naar kunststof onderdelen. In 2023 zou deze markt $1,2 miljard groot zijn. Omdat in alle takken van sport seriegroottes afnemen en personalisatie oprukt, liggen hier groeikansen voor 3D printen. Voorwaarden zijn wel een consistente kwaliteit en lagere operationele kosten om de kosten per onderdeel te drukken. Waarom denkt Stratasys dat de nieuwe SAFtechnologie hier de oplossing voor is?

Stratasys slechts één vloeistof

3D printen in volumeproductie door te

gebruikt. Dat is, zo zegt professor Neil

dringen. Het personaliseren van

Hopkinson, CTO bij Xaar 3D, één

massaproductie komt dan binnen

voorbeeld hoe lage operationele

handbereik”, voegt Tim Heller toe,

kosten bij de ontwikkeling van het

verantwoordelijk voor de nieuwe H-lijn

H350 platform voorop hebben

3D printers van Stratasys.

gestaan. Wat vooral hieraan bijdraagt, zijn de industriële inkjetkoppen die

Distributie van poeder

van Xaar afkomstig zijn en waarvan de basis onder andere gebruikt wordt in

Het team van Neil Hopkinson heeft

de keramische industrie. Neil

voor een andere aanpak gekozen dan

Hopkinson: “We gebruiken

bestaande poederbed AM-systemen

printkoppen die in de warme en

voor kunststoffen, zoals SLS en MJF. De

vochtige omgeving van de keramische

SAF H350 heeft twee sledes. Eén

industrie 24/7 worden ingezet.” De

hiervan print het absorptiemiddel en

belangrijkste innovatie die bijdraagt

bevat eveneens een infraroodlamp.

aan de lagere kosten per onderdeel, is

Hierdoor gebeuren het 3D printen van

de betere temperatuurbeheersing in

de absorptieagent én het verbinden

het printproces. De machine is zo

door de energie van de infraroodunit

opgebouwd dat de temperatuur op

in één beweging. De tweede slede

elke positie van het poederbed gelijk

volgt direct hierna en verdeelt de

is. Consistente kwaliteit zorgt voor

volgende poederlaag. Op deze tweede

Stratasys is de uitlevering van de

minder afkeur én dat is de grootste

slede zit eveneens een infraroodunit,

eerste SAF H350 printers begonnen.

kostenfactor. “Als je echt de

die het verse poeder opwarmt. De

Dit is het nieuwe poederbed

economische voordelen van 3D

distributie van vers poeder verschilt

printsysteem, ontwikkeld in een joint

printen combineert met consistente

van bestaande technieken. Omdat de

venture met Xaar 3D. De afkorting

kwaliteit en maatvoering, dan ontstaat

onderste lagen een hogere

staat voor Selective Absorption Fusion,

vertrouwen bij kunststofverwerkende

temperatuur hebben dan het verse

een binder jetting technologie waarbij

bedrijven en zien wij kansen om met

poeder, wordt dit opgewarmd.

Industriële printkoppen

3D PRINT MAGAZINE 3-2021

31

30% vers poeder zou moeten volstaan bij een normale buildjob

Naarmate je richting de zijkant van het

gelijkmatige energie-inbreng in het

bed beweegt, wordt de hoeveelheid

poeder zorgt er tevens voor dat méér

poeder die je vooruit duwt kleiner.

poeder hergebruikt kan worden. Het

Professor Hopkinson: “En dan kan het

zogenaamde orange peel effect dat bij

poeder echt beginnen op te warmen

bijvoorbeeld SLS-printers optreedt,

wat voor een temperatuurverschil

blijft bij de SAF technologie

links en rechts in de bouwkamer leidt.

achterwege. 30% nieuw poeder zou

Daarom hebben wij een systeem

voor een gewone printjob volstaan.

ontwikkeld dat ons in staat stelt altijd

“Maar we kunnen hiermee schuiven

een grote hoeveelheid poeder te

afhankelijk van de toepassing.” Neil

distribueren die constant blijft.

Hopkinson denkt dat de goede

Daarmee bereiken we homogeniteit.”

temperatuurbeheersing van het

Stratasys noemt dit het Big Waven

poederbed ertoe zal leiden dat er

poedermanagement systeem.

méér materialen voor de SAF technologie beschikbaar zullen komen.

Overal dezelfde eigenschappen Post-processing automatiseren Het resultaat hiervan is dat de SAF H350 onderdelen print die ongeacht

Stratasys realiseert zich dat de

hun positie in de bouwkamer dezelfde

industrialisatie van 3D printen niet kan

eigenschappen hebben. De

slagen zonder post-processing van de

ALTERNATIEF VOOR SPUITGIETDELEN De H350 printer leent zich voor de productie van

investering in een matrijs bedrijfseconomisch te

kunststof producten voor uiteenlopende toepassingen.

rechtvaardigen, moeten we batches van 50.000 stuks

Een sector waarin de bèta machine van Stratasys

produceren.” Meer dan nodig. Precies daar biedt 3D

uitgebreid is getest, is de metaaltoelevering. Het Duitse

printen een oplossing. De afgelopen jaren heeft Götz

Götz Maschinenbau in Ötigheim heeft een aantal

Maschinenbau meerder 3D sinterprinters getest, maar

maanden de machine gebruikt en is enthousiast.

het liep vaak spaak op de wisselende kwaliteit. “De H350 is voor ons de oplossing om kosteneffectief en met korte

Götz levert CNC-frees- en draaidelen en bouwt, naast

doorlooptijden de onderdelen te produceren”, zegt

prototypes, modules voor andere machinebouwers. Voor

Philipp Götz. Kleine onderdelen zo groot als een

de machines die het Duitse bedrijf bouwt, zijn op

vingertop print de machinebouwer met 1.000 stuks per

jaarbasis vaak enkele duizenden kunststof

buildjob. Daarmee, zo zegt de Duitse ondernemer, kan hij

spuitgietproducten nodig. Naast de hoge kosten voor de

zelfs sneller opschalen dan met spuitgieten én tegen

matrijzen ziet directeur-eigenaar Philipp Götz vooral de

lagere kosten. Kleinere aantallen en grotere stukken 3D

lange doorlooptijd als een probleem. 4 tot 12 weken voor

print het bedrijf met een constante kwaliteit, ook

een matrijs zijn eerder regel dan uitzondering. “Om de

onderdelen met een complexe geometrie.

32

3D PRINT MAGAZINE 3-2021

GRATIS ABONNEMENT OP 3D PRINTMAGAZINE

onderdelen. Voor de SAF-technologie slaat het daarom de handen ineen met DyeMansion. Gezamenlijk ontwikkelen ze een nieuw platform voor het geautomatiseerd nabewerken van de onderdelen die van de H-serie 3D printers komen. Men kan straks kiezen tussen een semi-glans afwerking, met een homogeen krasbestendig oppervlak, of een functioneel oppervlak. Dit laatste is wel volledig gesloten. De producten zijn afwasbaar, maar krijgen dan niet de esthetisch hoge afwerkingsgraad van een semi-glas oppervlak. Met het

WIL JE OOK OP DE HOOGTE BLIJVEN VAN DE ONTWIKKELINGEN RONDOM 3D PRINTEN EN ADDITIVE

systeem wordt ook het poeder automatisch verwijderd en kan men de onderdelen eventueel kleuren.

MANUFACTURING?

Stratasys en DyeMansion willen met de combinatie van de nieuwe poederbed printer H350 én de Printto-Product workflow een industrieel productieconcept in de markt zetten waarmee kunststofverwerkende bedrijven de stap naar serieproductie met de SAF H350 printer kunnen maken. Eén van de eerste SAF H350 printers in Europa zal eind september

MELD JE AAN VOOR DE GRATIS E-MAIL NIEUWSBRIEF EN HET KWARTAAL MAGAZINE.

operationeel zijn bij SEIDO Systems in Kortrijk, zowel voor demodoeleinden als voor onderdelenproductie.

3D PRINT MAGAZINE 3-2021

33

FONTYS NEEMT CEAD AM FLEXBOT IN GEBRUIK

ROBOT PRINTEN MET DE INDUSTRIE Fontys Hogescholen heeft op de Brainport Industries Campus (BIC) een AM Flexbot robotprinter van CEAD in gebruik genomen, inclusief een freeskop voor het nabewerken van grote werkstukken. Dit najaar wil Fontys samen met bedrijven de eerste onderzoeksprojecten starten. Na de impuls voor het 3D

Zelfde materiaal als spuitgieten

metaalprinten, nu met een Renishaw

We gaan de AM Flexbot aansturen vanuit Siemens NX in een CEADomgeving, met post processor voor de Comau robot en een eigen slicer 34

3D PRINT MAGAZINE 3-2021

RenAM 500S, bouwt het Objexlab van

Met deze robotprinter kan het team

Fontys Hogescholen ook de positie in

onderdelen tot 1,8 meter hoogte

het 3D printen met kunststoffen en

printen. De tafel waarop de AM

composieten verder uit. De AM Flexbot

Flexbot print, meet 1,2 bij 2,0 meter.

neemt hierin een prominente positie

De stukken worden geprint met

in. Werktuigbouwkunde wil binnen het

granulaat dat in de extruder van de 3D

onderzoek meer aandacht geven aan

printer gesmolten wordt. “We printen

lichtgewicht constructies en kiest

nu met hetzelfde materiaal als veel

daarom voor de AM Flexbot van CEAD.

spuitgietmachines doen”, zegt Joris

“Met deze printer versterken we het

Glaser. Als docent/onderzoeker

AM-onderzoek en geven het

coördineert hij de activiteiten rond de

onderzoek aan lichtgewicht

robotprinter bij Fontys. Omdat een

constructies een stimulans. Als de

deel van een belangrijk onderzoek zich

belangstelling en de groei van het

richt op de materiaalkant, werkt de

onderzoek aan lichtgewicht

opleiding Werktuigbouwkunde er

constructies doorzet in het komende

samen met Technische Natuurkunde,

jaar, zou het een eigen

die zich met materiaalontwikkeling

onderzoeksgebied kunnen worden”,

bezighoudt. “We kunnen zo nieuwe

zegt Joris Glaser, docent/onderzoeker

granulaten ontwikkelen en hun

bij Fontys Hogescholen.

eigenschappen verbeteren.”

Joris Glaser (links) samen met Mike Braat bij de CEAD AM Flexbot in het Objexlab. Een van de proefstukken is een deel van een frame van 1,8 m lengte. De printtijd van het onderdeel bedraagt 8 uur. Het gevuld PP heeft een treksterkte van 91 Mpa. Geprint frame

vergt extra aandacht om warping en

Siemens, dat eveneens een vestiging

andere ongewenste effecten te

op de BIC heeft alsook met CEAD.

De voorbije maanden zijn Joris Glaser

voorkomen. Om op dit vlak stappen te

en Mike Braat, die onlangs is

zetten, gaat het team de AM Flexbot

afgestudeerd op een onderzoek naar

dit najaar aansturen vanuit Siemens

het produceren van hybride

NX software met daarbinnen een

Een ander punt waarop het 3D printen

productiemallen met behulp van

eigen CEAD omgeving, de

met een robot lastiger is dan met een

additive manufacturing, vooral bezig

postprocessor voor de Comau robot,

gewone FFF printer (FDM), is volgens

geweest met het leren 3D printen met

de slicer plugin en extra besturing en

Joris Glaser het regelen van de

de robotprinter en het onderzoeken

simulatie mogelijkheden. Joris Glaser:

materiaaltoevoer als de robot versnelt

van de materiaaleigenschappen. Het

“Tot nog toe gebruiken we Cura van

of vertraagt, bijvoorbeeld bij een hoek

grootste stuk dat ze tot nog toe

Ultimaker als slicer, maar daarmee zijn

in het model. De traagheid in de

hebben geprint, is een 1,8 meter lang

de mogelijkheden te beperkt. Cura is

warmtehuishouding zorgt bij de

frame, met een hoogte van een meter

ontwikkeld voor een 3-assige machine,

relatief grote hoeveelheid geprint

en wanddiktes tot 6 millimeter. Dit is

terwijl wij met de robot zes assen

materiaal dat een grote afkoeltijd per

geprint in polypropyleen (PP) dat voor

kunnen aansturen. Je hebt in Cura niet

laag vereist is. Omdat het volume

30% gevuld is met glasvezels. Joris

alle vrijheidsgraden tot je beschikking,

geëxtrudeerd materiaal een veelvoud

Glaser: “We hebben de afgelopen

dus geven we Cura de opdracht alleen

is van dat op een normale FFF printer

maanden gebruikt om ervaring op te

de contouren van het onderdeel te

(FDM) is het onderbreken en starten