Revista informativa del Papel, Artes Gráficas y la Comunicación Visual

425 Septiembre / Octubre 2022

ENTREVISTA

“He podido valorar que Heidelberg es un activo bien valorado por el mercado gráfico español” pàg. 30

EN EXCLUSIVA

Gunnar Vogt Director General de Heidelberg Spain

EN EXCLUSIVA

Gunnar Vogt Director General de Heidelberg Spain

sumario Optimización del flujo en la planta de producción. Por Jaume Casals (RCC) · · · · · · 6 Diseño e impresión. Por Eugènia Álvarez (Podium) · · · · · · · · · · · · · · · · · · 10 Tu otro comercial. Por Dani López (ID-Soft) · · · · · · · · · · · · · · · · · · · · · 12 La industria papelera española recicló el 78% del papel que consume · · · · · · · · 14 Burgopak se asocia con Mohawk Fine Papers para presentar soluciones de packaging sorprendentes y sostenibles con CBD · · · · · · · · · · · · · · · · · · · · 16 El papel de lujo Refit completa la gama de Favini en Unión Papelera · · · · · · · · · 18 NOTICIAS · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 27 Kodak presenta sus innovaciones en los flujos de trabajo KODAK PRINERGY · · · · · 22 Esko, acorta la distancia entre la transformación digital y el éxito empresarial · · · · · 24 Canon presenta una nueva versión web de PosterArtist para el diseño y la impresión de cartelería · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 26 Enfocus anuncia el lanzamiento de la actualización de Switch primavera 2022 · · · · · 28 OFFSET Gunnar Vogt, Director General de Heidelberg Spain · · · · · · · · · · · · · 30 DIGITAL Francisco Eichhorn Business Development Manager Durst Group AG · · · · 34 DIGITAL SAXOPRINT ya produce de forma autónoma casi el 100% de sus pedidos gracias a las soluciones de Heidelberg · · · · · · · · · · · · · · · · · · · · · · · · · · 38 DIGITAL Germark elige la tecnología de impresión flexográfica y digital inkjet de BOBST 42 DIGITAL Fujifilm anuncia el regreso del evento «Peak Performance Print Experience» 44 DIGITAL Gràfiques Lamolla confía en Xerox Iridesse para ofrecer servicios y acabados exclusivos exclusivos · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 46 DIGITAL GRAN FOMATO HP y Marte colaboran para transformar el área de oncología pediátrica del Hospital 12 de octubre · · · · · · · · · · · · · · · · · · · · · · · · · · · 48 TEXTIL Es hora de que la producción de moda y textil vuelva a casa · · · · · · · · · · 50 NOTICIAS · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 52 PACKAGING BOBST revela sus últimas soluciones para moverse en un sector de los embalajes sumamente cambiante · · · · · · · · · · · · · · · · · · · · · · · · · · · · 54 PACKAGING Grupo La Plana formaliza la adquisición de Envases Soler · · · · · · · · · 57 ACABADOS ACTEGA presenta el potencial de Ecoleaf en el primer Open House de su história · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 58 PREIMPRESIÓN ACTUAL IMPRESIÓN ENTREVISTA ACTUAL PAPEL INFORME ACTUAL TENDENCIAS GRÁFICAS GESTIÓN TÉCNICO POSTIMPRESIÓN REPORTAJE

Revoria. La nueva gama de impresoras digitales de Fujifilm.

Pero Revoria no es una gama cualquiera. Es de Fujifilm, una empresa con un profundo conocimiento de la impresión offset y digital, con una larga historia como proveedor de soluciones de impresión sostenibles y líderes en el sector y una cultura de colaboración a largo plazo honesta y abierta. Con un ambicioso plan para lanzar las nuevas impresoras digitales de tóner incluidas en esta gama, esto es solo el comienzo.

Nuestra primera impresora, la Revoria Press PC1120, se caracteriza por su alta velocidad de impresión, una magnífica flexibilidad de acabado y una gama de colores y mejoras líderes en el mercado. Y, por supuesto, ofrece la calidad de impresión que cabe esperar de la empresa que marcó un antes y un después con la Jet Press 750S.

Forme parte del viaje: haga crecer su negocio con Fujifilm.

EDITORIAL

TIM BURTON

"Es difícil encontrar la lógica en muchas cosas. Por eso no puedo analizar las cosas demasiado, porque a menudo no tienen sentido."

Tim Burton es un director de cine, escritor, productor y diseñador estadounidense, así como uno de los autores más destacados y con sello propio de la cinematografía actual desde que comenzara su andadura en los años 80. Es conocido por crear un cine muy característico plagado de elementos góticos, mundos imaginarios y personajes inadaptados. Todo un genio del séptimo arte que supo poner su sello de identidad y crear un estilo propio y reconocible. Tim Burton nació el 25 de agosto de 1958 en California, y ya desde su infancia creció como un niño inadaptado que tenía como hobbies leer comics y ver películas de terror, siendo su mayor ídolo el actor Vincent Price. Su gran oportunidad vino cuando Disney le contrató a comienzo de los 80 como animador. A lo largo de su extensa filmografía, Tim Burton ha creado auténticas obras de arte teniendo su época de esplendor en la década de los 90, y entre sus filmes más conocidos se encuentran Eduardo Manostijeras, Pesadilla antes de Navidad o Big Bish.

EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN

Jordi Arnella jordi@alabrent.com

PUBLICIDAD

Glòria Arnella marketing@alabrent.com

REDACCIÓN press@alabrent.com

PRODUCCIÓN Impactes Gràfics hola@impactesgrafics.com

EN ESTE NÚMERO COLABORA

Jaume Casals. Eugènia Álvarez. Daniel López.

ONLINE www.alabrent.com

REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD C/. Salvador Casanova, 4, local 08402 Granollers (Barcelona) Tel.: 93 860 31 62

DEPÓSITO LEGAL B28 162/1984

Miembros de Graphispack Asociación

Alabrent no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Alabrent 2022 para todas las fotos y textos elaborados por la redacción de la revista

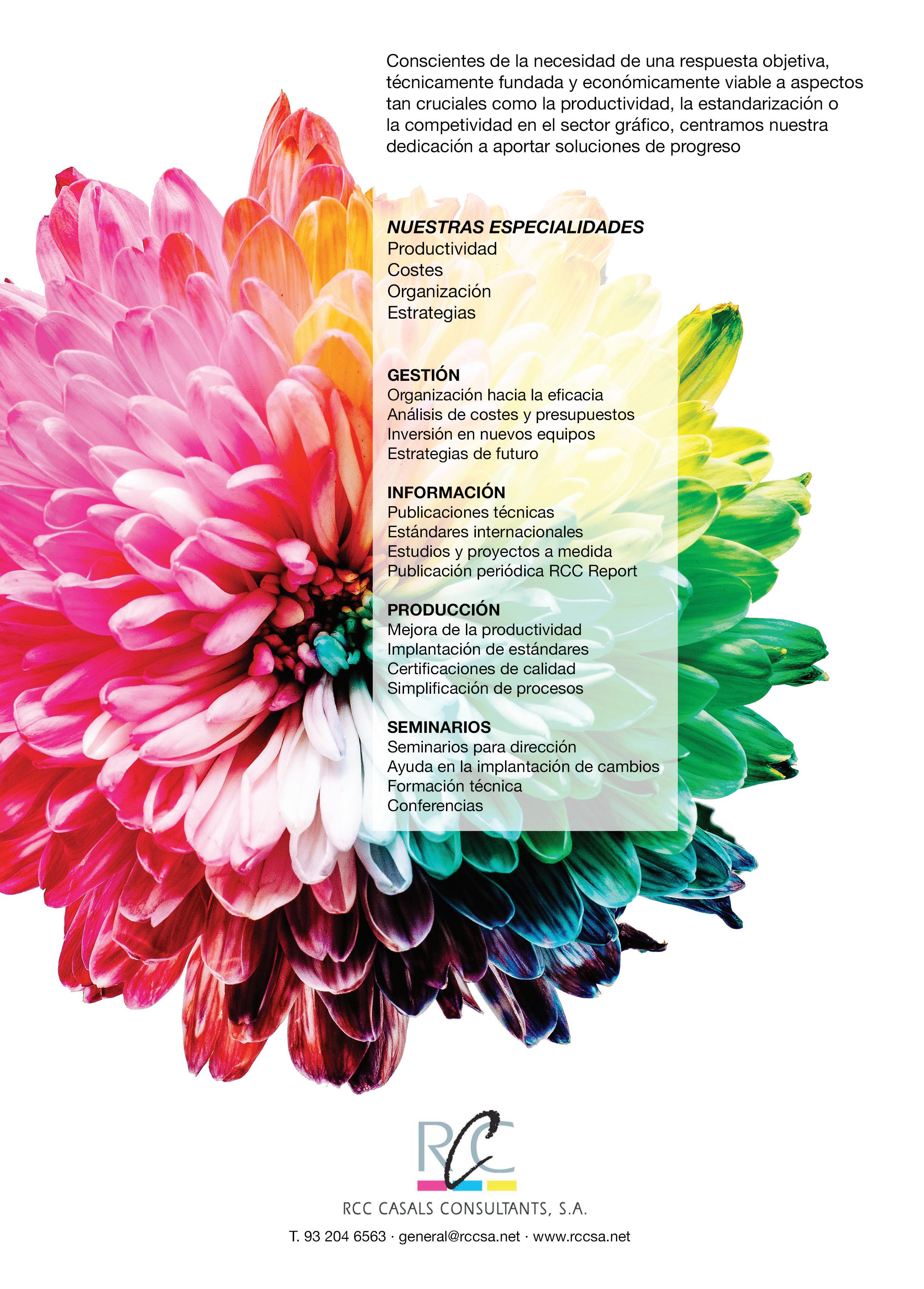

Optimización del flujo en la planta de producción

La palabra clave que debe tenerse en mente al realizar una distribución de planta es flujo de trabajo. El hecho de que una distribución de planta permita disponer de un flujo de trabajo eficiente tiene un impacto importante en la productividad de la empresa y, por lo tanto, en la rentabilidad.

Como todo impresor sabe, la dinámica del flujo de trabajo de una planta de impresión es compleja, ya que cada departamento interacciona con muchos otros. Por ejemplo, en un momento dado, el departamento de impresión puede estar recibiendo planchas del departamento de preimpresión, papel del almacén, puede estar entregando hojas impresas al departamento de encuadernación y recibiendo órdenes de fabricación desde administración. Y, así, podríamos encontrar muchos otros ejemplos.

Un nivel complejo de interacción

Este complejo nivel de interacción entre departamentos, así como el hecho de que todo se realice internamente dentro de los departamentos, hace que desarrollar una distribución de planta eficiente también sea complejo. No obstante, los propietarios de empresas gráficas pueden realizarlo

más fácilmente si siguen los principios básicos para una buena distribución de planta que describimos a continuación:

- Principio nº 1: Una buena distribución de planta siempre se desarrolla partiendo de los aspectos generales y avanzando hacia los específicos, nunca a la inversa.

Para cada uno de los departamentos que participan en un proceso de impresión, existen dos distribuciones que deben considerarse: la “distribución general”, que considera cómo encajan los diferentes departamentos dentro de la distribución general de planta, y la “distribución específica o interna del departamento”, que establece aspectos como por ejemplo dónde se ubicará cada equipo, cuáles serán los movimientos internos, etc.

El proceso de diseño de la distribución siempre debería empezar desde una perspectiva de conexión entre departamentos en lugar que desde un plan interno para un departamento

por Jaume Casals de RCC Casals Consultants, S.A.

específico. Hacerlo desde este último punto de vista es parecido a dibujar un paisaje empezando por una de las esquinas del papel e ir realizando el esbozo sin tener una composición general de la imagen a dibujar. Cuando se llega a la esquina opuesta del papel se tiene un dibujo distorsionado y mal compuesto. Y, con frecuencia, también se olvidan cosas.

Cada elemento de la distribución influencia y es influenciado por muchos otros elementos. Así pues, un sistema coordinado (en nuestro caso, una distribución de planta eficiente y productiva), sólo puede conseguirse cuando se han determinado y posicionado los elementos en función de un plan general. En el lenguaje de los diseñadores, esto suele denominarse “entorno de trabajo” o “planificación general”.

- Principio nº 2: La distribución o planificación general debería tenerse en cuenta en cada una de las etapas del proceso.

6 | Alabrent

TENDENCIAS GRÁFICAS Artículo PREMIUM GESTIÓN

Las opciones de distribución disponibles en cualquier momento dado del proceso se determinan (y, a su vez, vienen determinadas) por las decisiones tomadas previamente. Así pues, para evitar problemas, debe tenerse la seguridad de que cada decisión que se toma en cualquier momento encaja en el plan general previsto.

Esto no significa necesariamente que la planificación inicial deba ser totalmente rígida, sino todo lo contrario. Si cambian las circunstancias de la empresa (por ejemplo, se compra un equipo nuevo no previsto o se toma la decisión de diversificar la producción), debería revisarse y reajustarse la planificación general.

Nuevas circunstancias

No obstante, las nuevas circunstancias deberían evaluarse teniendo en cuenta cómo afectan al conjunto global de la empresa o a su plan de expansión y no únicamente al departamento directamente involucrado.

- Principio nº 3: Debe considerarse todo y prestarse la misma atención a todos los departamentos de la empresa.

En el estadio de planificación de la distribución de planta, debe ponerse exactamente la misma atención en cada área de la planta. Muchas empresas ponen toda su atención y esfuerzo en diseñar el área de impresión y las áreas muy visibles de la empresa como, por ejemplo, la entrada principal y las oficinas y, en cambio, apenas tienen en cuenta otras operaciones como por ejemplo los envíos o la recepción de trabajos.

Esto es un error. Si se tiene en cuenta que el área de recepción es un punto crítico en el que se originan muchos de los flujos de trabajo de la empresa y que la salida de trabajos es el punto en el que el producto parte hacia el cliente, se hace evidente que a estas áreas debe prestársele tanta atención como a las anteriores comentadas.

En general, dada la complejidad del flujo de trabajo de una empresa de impresión, puede llegar a ser desalentador encontrar el punto en el que empezar al planificar una distribución lógica. Pero puede estar más claro si, antes de llegar al estadio de diseño de la distribución, se dedica el tiempo

suficiente a analizar cuidadosamente cómo las diversas funciones dentro de una empresa afectan e interaccionan con otros elementos.

Inicio de la planificación

Como ejercicio para empezar a realizar una distribución de planta, puede ayudar pensar en un cabo del que puede tirarse, hacerse un nudo, enrollarse o dársele cualquier forma. Cuando se tira de uno de los extremos del cabo, cambia completamente la forma. La distribución de una planta es parecida. Cuando cualquier cosa cambia como, por ejemplo, la adición o eliminación de un equipo, la contratación de más personal, etc., todas las otras cosas se ven afectadas.

A pesar de que cada empresa tiene sus características específicas, existe en general una cierta lógica en el movimiento de las personas y del producto en el entorno de las operaciones de impresión. Entender esta lógica, que se describe a continuación, puede ayudar a tomar buenas decisiones en el diseño de la distribución:

- El cliente (o el mercado) determina el producto.

- El producto determina el almacenaje (incluyendo el envío y la recepción) y los equipos (de preimpresión, impresión, postimpresión, etc.)

- La localización de los equipos determina el flujo de trabajo del material y del personal.

- El flujo de trabajo determina la localización de la preimpresión, de las oficinas y de la entrada de los trabajadores.

- La entrada de los trabajadores

determina la localización de las zonas de descanso, de los vestuarios, de la cafetería y de recursos humanos.

- Las oficinas determinan la localización de la entrada principal.

Una vez que se tienen claras estas relaciones, es muy útil preparar una lista de todos los componentes individuales que comprende cada área. Por ejemplo, la lista para una empresa de impresión comercial podría ser la que damos a continuación:

- Entradas y salidas: entrada, salas de reuniones para los clientes, contabilidad, ventas, coordinación de servicios al cliente, áreas de trabajo generales, oficinas, varios (centralita telefónica, suministros de oficina, áreas de descanso, archivos, área de fax, área de correo).

- Preimpresión: preflight digital, oficinas (para supervisores, producción, planificación), varios (suministros, archivos, servicios auxiliares).

- Producción: máquinas de imprimir, máquinas de acabados, fulfillment, servicios de valor añadido.

- Almacenaje: de materias primas, productos semielaborados y productos elaborados.

- Envíos / Recepción: oficinas, área de etiquetado, área de transporte.

- Zona de residuos: colectores

Artículo PREMIUM TENDENCIAS GRÁFICAS GESTIÓN Alabrent | 7

A pesar de que cada empresa tiene sus características específicas, existe en general una cierta lógica en el movimiento de las personas y del producto en el entorno de las operaciones de impresión

manuales o neumáticos, compactación.

- Área de soporte a la producción: mantenimiento (almacenaje de recambios), almacenaje de solventes, equipos de soporte (compresores, sistemas de climatización, etc.), cargadores de baterías.

- Servicios a los trabajadores: vestuarios / baños principales, cafetería, áreas de formación / descanso; recursos humanos.

Una vez se dispone de una lista de este tipo, puede utilizarse como punto de referencia para comentar la distribución internamente entre los miembros del equipo de diseño de la distribución. Un ejercicio muy útil consiste en poner los elementos individuales en fichas. Si lo que se está haciendo es construir o remodelar completamente la empresa, puede utilizarse una ficha para cada una de sus áreas principales. Si lo que se está es reorganizando un departamento, lo que hay que hacer es poner cada uno de los elementos internos de ese departamento en una ficha separada.

Con las fichas preparadas, éstas pueden colocarse de forma que tengan sentido, pensar sobre su distribución, comentarlo con los miembros del equipo del proyecto, analizar cómo influye el diseño en el movimiento interno de las personas y del material, etc.

También es muy útil pedir, al realizar este ejercicio, la opinión de las personas de cada departamento, ya que conocen muy bien la dinámica del flujo de trabajo que se está considerando. Siempre debe tenerse presente que una buena distribución permite un buen flujo de trabajo, mientras que una mala distribución dificulta una alta productividad.

En base a los resultados obtenidos en estos intercambios de opiniones puede rehacerse la colocación de las fichas hasta obtener una distribución de planta que tenga sentido en el entorno de la empresa.

Una vez se ha conseguido esto, el siguiente paso es considerar la escala. Una forma de hacerlo es cortando trozos de papel o de cartulina a escala de la superficie que se considera que necesita cada departamento. Entonces se colocan los trozos según la distribución que se ha determinado previamente.

Al hacerlo, se hará evidente que las áreas no pueden ser cuadradas. Para conseguir una distribución en la que los departamentos encajen bien manteniendo las adyacencias necesarias, deberán modificarse las formas cuadradas, tanto en longitud como en anchura. Estas dimensiones pueden ajustarse y reajustarse hasta obtener la configuración adecuada.

Probablemente, el esfuerzo y el tiempo dedicados a la planificación de la distribución antes de realizar cualquier nueva construcción o remodelación es el mejor esfuerzo que puede hacerse, ya que permite desarrollar una distribución de planta que maximiza la eficiencia del proceso de producción, dando así a la empresa una valiosa ventaja competitiva

Por ejemplo, un departamento que necesite unos 240 m 2, puede tener unas dimensiones de 12 x 20 metros o de 15 x 16 metros o cualquier otra. Debe intentarse que ninguna de las dimensiones sea más del doble de su anchura o longitud correspondiente, para evitar formas excesivamente alargadas, que no son adecuadas para un buen movimiento interno de los materiales.

Distribución específica

Una vez que se ha realizado la distribución general de los departamentos y que se tienen sus adyacencias y sus formas, ya pueden determinarse las configuraciones internas de los departamentos para ver cómo colocar todos los equipos.

Al hacer esto deben tenerse en cuenta las columnas que pueda haber en la zona, que normalmente suelen estar colocadas a distancias que oscilan entre los 7 y los 14 metros, formando una cuadrícula, aunque existe cierta flexibilidad en la distancia entre columnas.

Una forma práctica de trabajar sobre la distribución interna de los departamentos consiste en dibujar la cuadrícula de columnas de la planta sobre un material transparente y colocarlo sobre la distribución general de planta para determinar el espacio necesario para los equipos en cada departamento.

Al calcular los requisitos de espacio necesario para los equipos, es importante también tener en cuenta los pasillos para la manipulación del material, lo que puede suponer entre un 12 y un 15% del área de planta, así como el área de operación completa de cada equipo y no únicamente sus dimensiones, como por ejemplo plataformas, mesas de trabajo, etc.

Una vez se tiene todo esto en cuenta se traza sobre la distribución el espacio necesario para cada equipo, prestando especial atención a los requisitos del flujo de trabajo.

Finalmente, el último paso en el proceso inicial de diseño consiste en determinar si la distribución planificada es lo suficientemente flexible como para permitir una cierta expansión en el futuro.

Una forma de planear futuras expansiones consiste en incorporar en el diseño áreas con un número mínimo de particiones interiores. Estas particiones son simples de planificar y poco costosas y pueden utilizarse para el almacenaje hasta que se precise su futura utilización, momento en que pueden convertirse fácilmente en áreas de producción o de administración adicionales.

No obstante, es importante llegar a un balance entre lo que es la empresa actualmente y sus posibles necesidades futuras de expansión. Obviamente, no puede planificarse un espacio de almacenaje ilimitado, por lo que lo mejor es adaptar los espacios próximos a las áreas que se prevén de futuro crecimiento.

Probablemente, el esfuerzo y el tiempo dedicados a la planificación de la distribución antes de realizar cualquier nueva construcción o remodelación es el mejor esfuerzo que puede hacerse, ya que permite desarrollar una distribución de planta que maximiza la eficiencia del proceso de producción, dando así a la empresa una valiosa ventaja competitiva.

TENDENCIAS GRÁFICAS Artículo PREMIUM GESTIÓN 8 | Alabrent

La eficiencia de una imprenta online, la responsabilidad de una impresión sostenible

Los eco-responsables, la gama de soportes de impresión acorde con tus valores sostenibles

TARJETAS - FLYERS – FOLLETOS – CATÁLOGOS – OFICINA

Consulta nuestro compromiso medioambiental aquí

#Comprometidos ConTusImpresiones

Precios todo incluido Pioneros del web to print Asistencia a medida Impresión Express Responsable

Trust Score 4,4/ 5

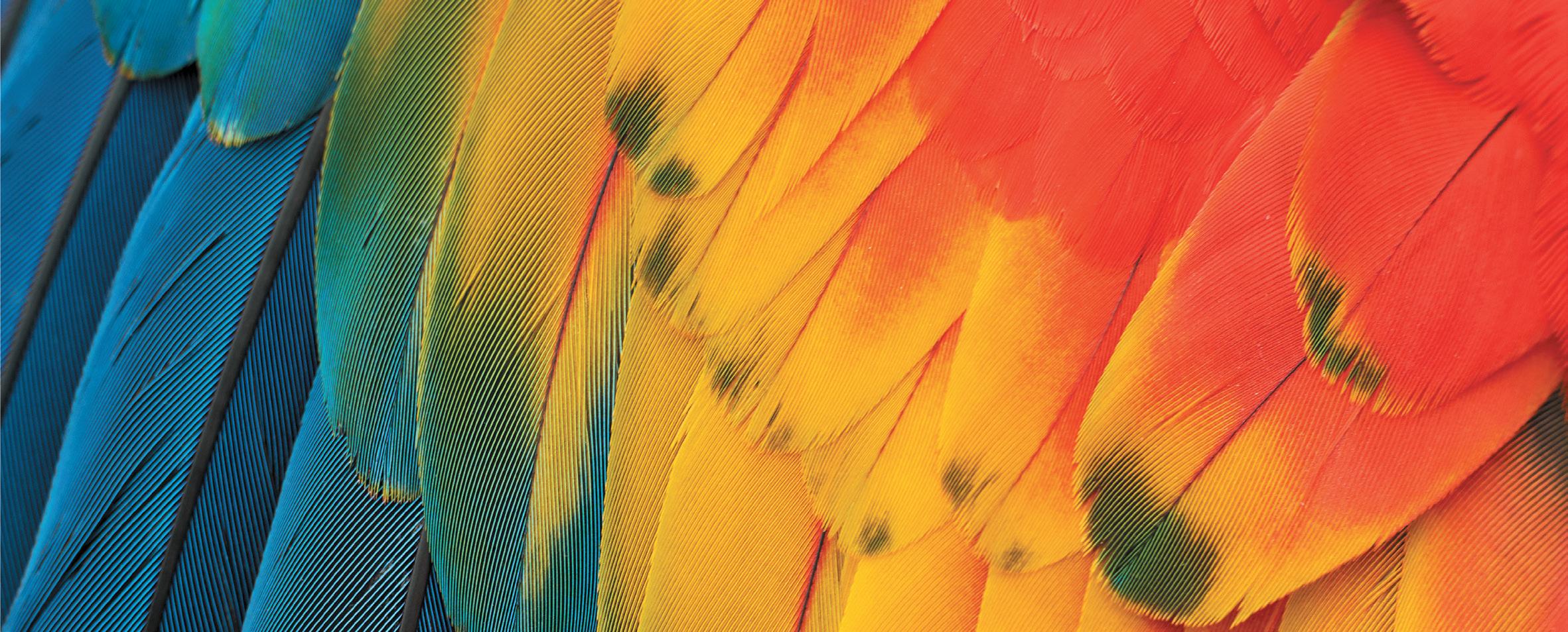

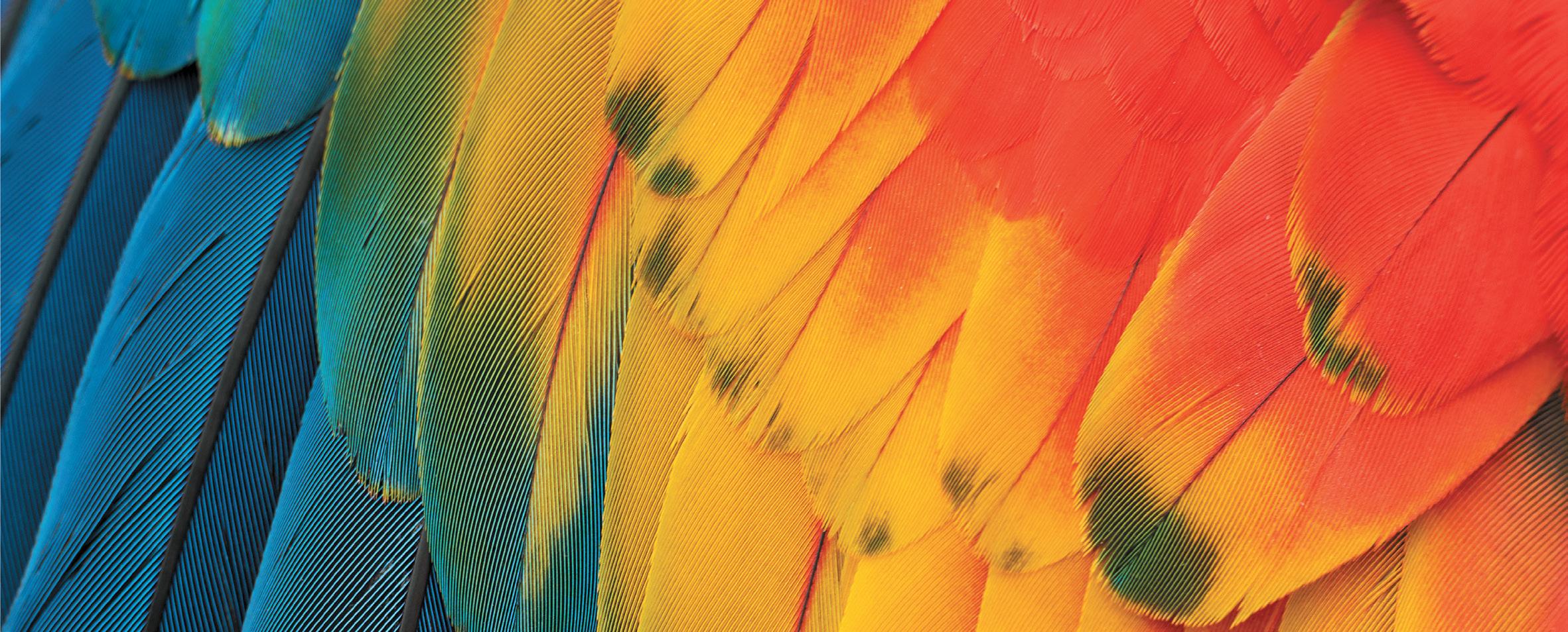

Diseño e impresión

En la mayoría de ocasiones la imprenta no es la que realiza el diseño del trabajo que acaba produciendo, pero son procesos muy vinculados entre sí. Es algo curioso que siendo procesos tan dependientes uno del otro, no se lleven nada bien y es de todos conocido la casi permanente animadversión que hay entre estos dos procesos.

Desde que estoy en consultoría, realizo mediaciones entre algunos diseñadores e impresores, y viceversa, y procuro implementar en ambos lo que comúnmente llamaríamos comunicación.

Puesto que veo que no es fácil mejorar estas relaciones, he querido escribir un artículo que pueda dar un poco de ayuda y entendimiento a ambas partes. La frase que resumiría el artículo sería: “llamar, preguntar/ explicar y llegar a unas pautas y acuerdos de la forma de trabajar”.

Puede llamar el diseñador cuando no sabe, o el impresor cuando recibe algo incorrecto, pero lo importante es hacerlo y ponerse de acuerdo. Cuando estamos en la parte de diseño y creación de un original, sea para el sector que sea: editorial, comercial, gran formato o Packaging, es muy importante conocer sobre qué material y en qué sistema se imprimirá este original.

El soporte donde vayamos a imprimir y el sistema de impresión marcarán las características de creación de

este diseño. Esta información es la primera que se ha de pedir y exigir desde el departamento o estudio de diseño antes incluso de empezar a realizar el diseño.

Con esto podremos saber qué espacio de color tenemos para usar y podemos retocar las imágenes según la absorción del papel, para buscar el mejor resultado. Podremos averiguar si es posible usar o no tintas planas, colores especiales, acabados, etc.

Si no tenemos estos datos, es posible que trabajemos el doble, quizá hemos planteado tintas que no podemos usar, diseñamos colores que no se podrán reproducir y al final tendremos que adaptar el diseño, con el tiempo que esto implica.

Según el tipo de trabajo será recomendable conocer mas información no sólo en creación sino también en forma de trabajo: si es mejor trabajar por capas e incluirlas en el momento de cerrar el archivo, o quizá añadir marcas de corte, o incrustar perfiles, etc.

Todos estos parámetros son de

por Eugènia Álvarez de PODIUM.

sobra conocidos por el impresor, pero, aunque puede haber un estándar bastante bien definido, hay un dicho que nos describe muy bien como sector: cada maestrillo tiene su librillo, y por suerte, o por desgracia, esto es cierto.

Encontramos impresores a los que les iría bien que todo se lo enviaran en CMYK con un perfil concreto, con cruces de corte, en PDF/X-1A; o impresores que prefieren documentos abiertos o PDF/X-4, sin conversión de color, manteniendo capas…

Cada impresor tiene unos equipos diferentes: en preimpresión usa aplicaciones concretas para interpretar los archivos y realizar el proceso de producción; en impresión los equipos de impresión pueden ser de diferentes tecnologías: convencional: donde puede haber offset, flexografía, huecograbado… cada una con características diferentes; en digital podemos encontrar tóner, inyección de tinta… No será lo mismo imprimir sobre un material blanco o tener que imprimir el

10 | Alabrent

TENDENCIAS GRÁFICAS Artículo PREMIUM TÉCNICO

blanco por el tipo de material de soporte, la luminosidad de ese blanco, la porosidad, el brillo, acabados posteriores, etc., todo ello hace que el efecto final del diseño creado pueda variar enormemente.

De ahí la gran importancia en conocer esta información antes de diseñar. Aunque a veces nos encontramos que sabiendo quien imprime o quien diseña, no nos atrevemos a llamar para preguntar, o para explicar la mejor forma de trabajar.

También hay casos en las que diseñador e impresor son desconocidos. Me refiero a que es la propia Marca que solicita este producto la que contrata a ambos, pero entre ellos ni se conocen, ni tan siquiera saben quien lo está realizando.

Si alguno pregunta, puede encontrarse sin respuesta, porque hay veces en que la Marca no tiene interés en ponerles en contacto. Estos casos suelen perjudicar directamente al impresor y al departamento de preimpresión porque, ante cambios, errores o necesidades de modificar elementos, se han de apañar con lo que tienen.

Aquí es el impresor el que tiene que conseguir el contacto con el diseña-

dor. Ha de explicarle a la marca los motivos de tener una buena comunicación para que el proyecto de impresión salga lo mejor posible. Sobretodo en el entorno de Packaging, he visto muchos archivos que llegan hechos un desastre a preimpresión: pdf sin capas, perfiles mal asignados, etc.

Cuando hemos podido verificar el original que tiene el diseñador, hemos visto que lo ha creado correctamente y sólo una mala praxis en el momento de guardar el archivo le ha hecho perder toda esa información existente. Esto conlleva un trabajo exhaustivo en preimpresión para adaptar al sistema de impresión, definir las tintas técnicas, etc.

Los frenos que tiene la imprenta por convencer a la marca para que le deje hablar con el impresor pueden ser internos: quizá es el comercial que no quiere insistir en preguntar a la marca, puesto que quizá eso haga tambalear la relación que tienen como empresa. Pero no es cierto, todo, bien explicado, se entiende y además demuestra un interés de cooperar y mejorar que suelen mejorar las relaciones. Mis consejos a ambas partes:

Equipo de diseño: crear una lista de todo lo que tenéis que averiguar antes

de empezar a diseñar:

- Soporte donde se imprimirá, si se imprime que quizá es web y también debes saberlo.

- Sistema de impresión genérico: convencional, digital…; ambos.

- ¿Posibilidad de tintas planas? ¿Cuantas?

- Necesidades especiales: blanco de base, acabados en barniz, stampings, troquelado, etc.

- Si hay troquelado, pedir el troquel. Equipo de preimpresión:

- Explicar al departamento comercial la importancia de poder hablar con el impresor. Enseñar el trabajo a realizar que, seguramente el propio diseñador ya lo haya hecho correctamente, y sólo sea un tema de cierre.

- Crear si hace falta un manual de instrucciones, aunque no siempre tiene éxito. A todos nos da pereza leer un manual.

- Si hay contacto con el diseñador, y nos ha enviado algo incorrecto, llamarle y explicarlo de forma educativa. Hemos de recordar que compartir el conocimiento nos hace avanzar de forma mas ágil.

Nadie es mas sabio por saber mas de lo suyo.

LA FORMA MÁS INTELIGENTE DE CREAR REVISTAS 600i BOOKLET SYSTEM

Artículo PREMIUM TENDENCIAS GRÁFICAS TÉCNICO Alabrent | 11

emgraf.com info@emgraf.com

Tu otro comercial

Es de lógica pensar que, para poder producir, es necesario que tengamos trabajos y claro, estos tienen que venir de algún sitio. Normalmente es el comercial que tiene la imprenta el que se encarga de esa función, “siempre ha sido así”.

El problema es que, las nuevas tecnologías han hecho que la forma en la que nos comunicamos haya cambiado radicalmente en los últimos años y esto, como es lógico, también afecta a la forma en la que vendemos nuestra empresa y productos. Y aquí es donde viene la pregunta, si todo ha cambiado ¿por qué no adaptamos nuestra parte comercial a ellos?, pongámonos en contexto.

Normalmente, la función que ha tenido y tiene el comercial es la de “intentar” captar nuevos clientes y, por supuesto, mantener la cartera actual. Teniendo un contacto estrecho con el cliente para ofrecerle soluciones, ideas, escucharle, etc. La labor del comercial no es solo la de entregar un presupuesto, sino de defender el precio de este. Cuanto más margen consiga la empresa, más comisión obtendrá él. Después ya podríamos hablar de si hay comerciales que solo les interesa vender sin pensar en rentabilidad, pero esto mejor lo dejamos para otro artículo.

Este sería el modelo normal y tradicional ¿es malo?, no, pero no estamos aprovechando los canales actuales para la captación de nuevos clien-

tes, y, ese es el problema. Son muchas las empresas que se han quedado ancladas en este “sistema tradicional”, que repito “no es malo”, pero el presente/futuro va en otra dirección y, si no se toman medidas al respecto, veremos como poco a poco los clientes van desapareciendo y claro, sin clientes no hay trabajo, sin trabajo no producimos y al final viene la hecatombe.

Entonces ¿Qué hacemos?

Avanzar, evolucionar y adaptarnos a los tiempos actuales/futuros, solo tienes que pensar en ¿qué hacen hoy en día la mayoría de personas?, consumir una cantidad ingente de tiempo en las redes sociales e internet.

Dani López, Consultor Gráfico

por

y

de ID-Soft Avanzar, evolucionar y adaptarnos a los tiempos actuales/ futuros, solo tienes que pensar en ¿qué hacen hoy en día la mayoría de personas?, consumir una cantidad ingente de tiempo en las redes sociales e internet

responsable

responsable

Entonces, ¿dónde están tus futuros clientes?, justo allí.

Te has planteado, ¿cuántas horas pasas al día en las redes sociales?, pues aplica lo mismo para casi todo el mundo, las redes son un mar infinito

12 | Alabrent

TENDENCIAS GRÁFICAS Artículo PREMIUM GESTIÓN

dónde todo el mundo puede “intentar” pescar.

Aunque no solamente hay que centrarse en las redes, tener una buena página web también es necesario. A fin de cuentas, nuestra web es la cara de nuestra empresa en internet, podemos tener unas instalaciones increíbles y muy modernas, pero si la web es antigua o no genera empatía, los usuarios que la visiten se llevarán una mala imagen de nuestro negocio y como es lógico no pensarán en contactar con nosotros.

¿Cómo hacerlo?

Es cierto que hay muchas empresas del sector gráfico que ya tienen presencia en las redes sociales y una web con un diseño actual, pero cuidado, una cosa es publicar fotos o textos y otra cosa muy diferente es que consigan su objetivo que no es otro que “atraer” a sus futuros nuevos clientes.

Creo que lo más importante es “pensar” en ¿qué quieren ver y/o conocer tus futuros clientes?. No caigas en el error de pensar lo que a ti te gusta o quieres enseñar de tu empresa, tienes que pensar en el que va a ver tu foto, video o post ¿qué están buscando ellos?.

Ten en cuenta que cada día se suben millones de imágenes, videos, artículos, etc. ¿por qué se tienen que detener y mirar en el tuyo?, solo lo harán si lo que explicas o enseñas les produce interés, de lo contrario lo saltarán.

Tampoco te hagas falsas esperanzas,

Recuerda que “no estoy en contra del comercial tradicional”, pero lo queramos o no, es necesario evolucionar comercialmente y utilizar todos los canales actuales para dar a conocer nuestra empresa y captar nuevos clientes

no todo es oro lo que reluce, ni es sencillo de realizar. Desarrollar una estrategia de captación de clientes online es un arduo y largo camino, al final lo que se busca es que exista un “engagement“ entre nosotros y el usuario.

Además, como sabes, cada red social es diferente, no tiene nada que ver Facebook con LinkedIn o TikTok. El contenido y resultado que se obtenga en cada una de ellas puede ser muy dispar.

Tus futuros clientes

Esto hay que tenerlo muy en cuenta, no es lo mismo las personas que hemos nacido analógicas y nos hemos reconvertido a digital, si lo comparamos con las nuevas generaciones que son 100% digital “ellos no conocen otra cosa”. Si éstos son “tus futuros clientes”, no crees que tendrás que adaptarte a ellos, a la forma en la que tienen de buscar y encontrar lo que necesitan. Como buen empresario, no hay que pensar solamente en el presente sino en avanzarte a las necesidades futuras.

¿Lo hago yo o contrato a alguien?

Buena pregunta y ahora verás como puede tener diferentes respuestas. Existen empresas que se dedican a esto del “Marketing Digital”, aunque

uno de los problemas es que en su mayoría no saben nada de la Industria Gráfica. ¿Cómo van a desarrollar una estrategia para la captación de clientes sobre algo que no conocen?, es complicado que tenga éxito.

Entonces, es posible que pienses “ya lo haré yo”, voy a empezar a poner fotos y textos sin parar y en poco tiempo mi empresa será “trending topic” ¡ojalá!. Aunque para conseguirlo te recomiendo que te formes bien sobre el funcionamiento del Marketing Digital, Copywriter, etc. Además, está el problema del tiempo, desarrollar campañas requiere de bastante tiempo, ¿tienes tiempo libre para realizarlo?.

Otra opción es incorporar a alguien en la empresa para que se dedique a ello o contratar alguna empresa que sepa de Marketing Digital y de la Industria Gráfica.

Resumen

Recuerda que “no estoy en contra del comercial tradicional”, pero lo queramos o no, es necesario evolucionar comercialmente y utilizar todos los canales actuales para dar a conocer nuestra empresa y captar nuevos clientes. Pero, recuerda que no solo es necesario estar en ellas, también hay que aprender cómo funcionan y como los usuarios “posibles clientes” interactúan en ellas.

Las posibilidades son infinitas, internet elimina las barreras geográficas. Es posible que un Post o Imagen la vea una empresa de otro país o desde la otra punta de España, se interese por tu empresa y se convierta en un nuevo cliente. Esto con el comercial tradicional es imposible o muy complicado de que ocurra. Ya no hablemos si realizas un video y se hace viral, “que podría ocurrir”, ¿te imaginas?.

Pienso que, en general, las empresas graficas tienen que comenzar a explorar y explotar estas nuevas vías de captación de clientes, conseguir que estas herramientas sean “su otro comercial”, ¿qué opinas?. Piensa en esto, si llevas tiempo en las redes sociales y no has conseguido nuevos clientes gracias a ellas, posiblemente hay algo que no estes realizando bien, ¿has conseguido nuevos clientes gracias a ellas?

Artículo PREMIUM TENDENCIAS GRÁFICAS Alabrent | 13 GESTIÓN

La industria papelera española recicló el 78% del papel que consume

Con la circularidad y descarbonización como ejes de actuación medioambientales de la industria de la celulosa y el papel en España, destacan logros y oportunidades como el hecho de que las fábricas papeleras reciclan el 78% del papel que consumimos, como la promoción de la gestión forestal sostenible y su certificación, con el resultado de que el 65% del papel puesto en el mercado está certificado, o el haber logrado desacoplar las emisiones de CO2 de la producción, reduciéndolas un 21% en la última década y haber reducido el uso total de agua en el proceso de fabricación a menos de la mitad desde 1990, según la Actualización de la Memoria de Sostenibilidad del Papel editada por ASPAPEL.

presidenta de ASPAPEL— con materias primas renovables, reciclables y locales. El 95% de la madera y el 69% del papel usado para reciclar que empleamos es de procedencia local. Transformando estas materias primas locales creamos riqueza en nuestro país y contribuimos a la soberanía industrial, que tan importante ha demostrado ser durante la pandemia. Con las plantaciones de madera para papel, creamos empleo y riqueza en la España vacía”.

Plantaciones locales de madera para papel que crean empleo y riqueza en la España vaciada

En 2021, las diez fábricas de celulosa españolas, utilizaron como materia prima 5.451.400 m3 de madera para producir 1.777.000 toneladas de pastas papeleras. El consumo total de madera para papel se incrementa en 2021 un 2,2% con respecto al ejercicio anterior.

pino y eucalipto (y el restante 5% procede de plantaciones de otros países europeos limítrofes). En un alto y creciente porcentaje (58%), se trata además de madera con certificación de gestión forestal sostenible (FSC y/o PEFC).

Estas plantaciones para papel suponen 5.074 empleos directos y 15.882 empleos indirectos en la España vacía.

Tasa de reciclaje del 78%, dos puntos más que el objetivo voluntario fijado a nivel europeo por el sector

Tras su uso, los productos papeleros se recogen para su reciclaje a través de dos vías: la recogida selectiva municipal (contenedor azul, puerta a puerta comercial y puntos limpios) y la recogida que realizan operadores privados en grandes superficies de distribución, industrias, imprentas…

“La industria papelera española, con 10 fábricas de celulosa y 69 de papel, produce todas las grandes variedades de papeles —explica Elisabet Alier,

Se trata de madera de especies de crecimiento rápido (eucalipto y pino) cultivada con esta finalidad en plantaciones, que se están continuamente regenerando y replantando y que de otro modo no existirían. La madera que utiliza como materia prima el sector papelero en España procede en un 95% de estas plantaciones locales de

Por estos dos canales, en 2021 se han recogido 4.403.200 toneladas de papel y cartón para reciclar, un volumen ligeramente por encima del de 2020 (0,4%) y ya en línea con el volumen de recogida prepandemia. Estos datos ponen de manifiesto tanto la idoneidad del sistema español de recogida de papel y cartón como el hondo arraigo del hábito del reciclaje de este

PAPEL INFOME 14 | Alabrent

Fábrica papelera parque de papel para reciclar.

material en la sociedad española.

Las fábricas papeleras españolas han reciclado 5.354.800 toneladas de papel usado en 2021, con un incremento del 4,4% con respecto al ejercicio anterior. España es el segundo país más reciclador de la UE en volumen, superado solo por Alemania y prácticamente empatado con Italia. Gracias a esta gran capacidad recicladora, la industria papelera española garantiza el reciclaje en nuestro país de todo el papel y cartón recogido selectivamente, que cumpla con los estándares europeos de calidad (norma europea UNE-EN 643).

De hecho, la tasa de reciclaje en España (papel para reciclar utilizado como materia prima/consumo de papel y cartón) asciende al 77,6%, superando ya en casi dos puntos el objetivo europeo para 2030 recientemente fijado por el European Recycling Council. Esto quiere decir que la industria papelera española recicló en 2021 casi el 78% del papel que consumimos en nuestro país.

Fabricando papel con cada vez menos agua y devolviéndola cada vez más limpia

En 2021 el uso total de agua en las fábricas españolas de celulosa y papel es de 110 millones de m3 anuales, lo que supone la mitad de agua que en 1990, pese a que la producción se ha incrementado más un 60% desde entonces. Y si tomamos como referencia la última década, en com-

paración con los 119 millones de m3 anuales de 2012, el descenso ha sido de un 8%.

Es importante señalar que en el proceso papelero, utilización y consumo de agua son conceptos diferentes: del total de agua que se emplea en el proceso, solo se consume realmente una pequeña parte que se evapora o se incorpora al producto final. Y el resto se devuelve depurada.

Así, de esos 110 millones de m3 de agua, utilizados por la industria papelera española en 2021 sólo se consumió en realidad un 15%. El 85% restante (93 millones de m3) se devolvió depurada al medio receptor (ríos o lagos, mar, colectores municipales, estuarios…), después de reutilizarse internamente el máximo número de veces posible.

También a lo largo de la última década se ha producido una importante mejora de la calidad de los vertidos en casi todos los indicadores, que se sitúan actualmente en los más altos estándares que permiten la Mejores Tecnologías Disponibles. El parámetro Demanda Química de Oxígeno (DQO) en 2021 ha descendido con respecto a 2012 un 62% para la celulosa y se ha incrementado un 14% para el papel. Los Sólidos en Suspensión (SST) han descendido un 56% para la celulosa y un 33% para el papel. Finalmente, los Compuestos Orgánicos Halogenados (AOX), el vertido específico de la producción de celulosa blanqueada, ha disminuido un 86%.

Descorbonización: Reducción del consumo de energia y las emisiones

En el ámbito de la descarbonización, las medidas de eficiencia energética, el uso de biomasa como combustible y la cogeneración son los tres pilares de la estrategia del sector en España en cuanto a reducción de emisiones. Con esta estrategia, las emisiones totales de CO2 se han reducido un 21% con respecto a 2012 y las de SOx y NOx en un 83% y un 40% respectivamente.

El sector papelero es hoy el mayor productor y consumidor industrial de biomasa en nuestro país. Actualmente la biomasa supone el 37% del total de combustibles empleados por el sector.

La industria de la celulosa y el papel es electrointensiva y calorintensiva y produce la mayor parte de la energía térmica y eléctrica que necesita en plantas de cogeneración situadas al lado de sus fábricas, con una potencia instalada de 876 MW. La cogeneración produce a la vez electricidad y calor útil en forma de vapor, optimizando el uso de combustible, de manera que ahorra energía primaria (un ahorro superior al 10%) y reduce las emisiones.

La industria papelera española apuesta por la reindustrialización sostenible, en la que la descarbonización y circularidad son piezas clave, que forman parte del ADN del papel.

Alabrent | 15 PAPEL INFORME

Burgopak se asocia con Mohawk Fine Papers para presentar soluciones de packaging sorprendentes y sostenibles con CBD

Burgopak, el equipo que esta detrás del fascinante control deslizante de embalaje, se asoció con los pioneros del papel Mohawk Fine Papers, la fábrica de papel fino de propiedad familiar más grande de América del Norte, para presentar una solución de packaging que cumple todos los requisitos.

Al combinar la experiencia con la empresa hermana Duallok, Burgopak lanzó Kolluda en 2020, una gama de envases contemporáneos y que definen la marca que satisface las necesidades de la industria del CBD y el bienestar en rápido crecimiento. Creado por un equipo de diseño galardonado, cada diseño se puede personalizar ampliamente para albergar productos de todas las formas y tamaños, desde tinturas y aceites hasta comestibles, chocolate, suplementos y más.

Pero la historia no termina ahí. Al reconocer una necesidad cada vez mayor de soluciones de envasado más respetuosas con el medio ambiente, Burgopak y Mohawk ahora

se han unido para proporcionar envases sostenibles con una historia. La cartera Mohawk de innovadores papeles Renewal hechos de cáñamo, paja y fibra de algodón reciclado, amplía la historia del CBD del producto al paquete, al mismo tiempo que presenta una solución respetuosa con el planeta.

Presentada en Mohawk Renewal Hemp, Rough, Clean White, 325 gsm, y Mohawk Renewal, Rough, Flower, 325 gsm, la solución de embalaje a base de cáñamo hace un guiño a los orígenes de la industria con una experiencia visualmente hermosa y físicamente táctil. En la impresión Pantone P 7498 U a juego y la lámina al rojo vivo, la portada nos dice: "Reutilizar,

reciclar, redescubrir, revivir, reinventar, restaurar, recuperar, renovar"

Con cuatro formatos patentados, cada solución incluye un mecanismo de apertura sutil e intuitivo, que alberga un inserto angular y fácilmente personalizable para presentar su producto con una sencillez contemporánea, manteniendo un buen soporte, perfecto para la venta minorista y de comercio electrónico. Concebida para inspirar, esta gama de envases holísticos puede dar presencia a su producto en el escenario entre un telón de fondo de botellas o ampliar la experiencia del cliente a través de un atractivo viaje de comercio electrónico desde la compra hasta el producto y un diseño respetuoso con el medio ambiente.

PAPEL ACTUAL 16 | Alabrent

Cuenta tu historia con un diseño de packaging sostenible.

KODAK NEXFINITY Sistema de impresión digital

Exija más. Ofrezca más.

El sistema de impresión digital KODAK NEXFINITY es un sistema de impresión de pliegos increíblemente versátil que ofrece una potente combinación de calidad, uniformidad y costes. La mejor calidad. Las aplicaciones más variadas. Todo en un mismo sistema de impresión diseñado para hacerle ganar dinero.

Encontrará más información en kodak.com/go/alabrent

©

Nexfinity y el logotipo de Kodak son marcas registradas de Kodak.

Kodak, 2022. Kodak,

El papel de lujo Refit completa la gama de Favini en Unión Papelera

Si algo tiene claro Unión Papelera, especialista en soportes para la impresión, diseño gráfico y packaging, es que en su portfolio solo están los mejores. Tras cerca de veinticinco años de relación con el fabricante italiano Favini, llega a casa de la distribuidora la nueva gama de papeles ecológicos Refit. Se trata de un papel de lujo fabricado a partir de residuos textiles de lana y algodón.

A través de este nuevo papel, Favini vuelve a liderar el concepto de la economía circular, convirtiéndose nuevamente en empresa de referencia en la creación de especialidades gráficas innovadoras y sostenibles. Unión Papelera mediante la distribución de Refit atiende a la creciente demanda de papeles creativos reciclados de primera calidad, con filosofía de Up-Cycling (Suprareciclaje que convierte residuos en productos nuevos).

Refit está producido con fibras recicladas, fibras textiles de lana y algodón a partir de los residuos que dejan los procesos de cardado, hilado y tejido, y que son reutilizados para producir este nuevo papel de alto valor estético y emocional. Así este nuevo papel incluye un 15% de fibra procedente de resi-

La distribuidora apuesta nuevamente por una marca con un fuerte componente ecológico. Unión Papelera atiende la creciente demanda de papeles creativos reciclados de primera calidad.

duos textiles, un 40% de celulosa reciclada postconsumo con certificación FSC® y un 45% de fibra de celulosa virgen con certificación FSC®. Estamos por tanto ante un papel 100% reciclable y biodegradable.

"Curiosamente los restos de lana y algodón son visibles en la superficie, lo que le aporta un aspecto distintivo, y permite diferenciar sus dos líneas, Refit Wool con un 15% de fibras blancas de lana que provoca en las yemas de los dedos una rugosidad característica de la línea, y Refit Cotton, con un 15% de

fibras oscuras de algodón que le da un toque suave” , indica Oriol Llinàs, Responsable de Nuevos Desarrollos de Unión Papelera. La gama consta de cinco colores, Azul y Negro para la línea Refit Wool, y Blanco, Perla y Gris para Refit Cotton, y se pueden encontrar en gramajes que van de 120 a 360 g/m². La línea de papel se complementa con sobres a juego, ofreciendo una solución completa para el embalaje y la comunicación impresa.

“Hoy en día, los consumidores buscan productos más respetuosos con el

PAPEL ACTUAL 18 | Alabrent

medio ambiente y la sostenibilidad se convierte en un valor añadido para las marcas, especialmente las que ofrecen artículos de lujo, moda y diseño” , comenta el Área Manager de Favini.

Por su parte, Alberto de Salas, Responsable de Marketing Operativo, indica que “estamos en un momento en el que las empresas fabricantes son más creativas y respetuosas con el medioambiente, y son conscientes que el uso de residuos industriales limita el uso de materias primas vírgenes, por lo que se promueve la reutilización creativa de los residuos, atendiendo la filosofía de la economía circular”.

Otras marcas de referencia de Favini distribuidas por Unión Papelera son Shiro Echo y Shiro Echo Raw, fabricados 100% con fibras recicladas, Shiro Alga Carta, fabricado con fibras recicladas y algas procedentes de la laguna de Venecia, Banbú Tree Free, formado con fibras de bambú y fibras de algodón, Crush fabricado con 15 % de residuos vegetales y un 40 % de fibras recicladas, Remake, con un 25 % de residuos de cuero y 40 % de fibras recicladas, Majestic Metallics, con su

característico aspecto metálico, Prisma, un clásico con acabado que se asemeja al fieltro, ideal para una comunicación sofisticada y actual, Twill, -con una superficie gofrada lineal, papel perfecto cuando se necesita

algo sutilmente diferente, Laguna caracterizado por su elegancia atemporal, debido a su acabado pergamino con textura marmoleada y transparente, además de otras gamas como Twist, Contact Laid y Bindakote.

Alabrent | 19 PAPEL ACTUAL

Unión Papelera promociona el Shiro Echo Raw

El fabricante Favini se distingue por mantener un concepto único en sus papeles ecológicos, idóneos para las empresas que mantienen un gran compromiso con su política medioambiental. Dentro de su gama de papeles comprometidos con la sostenibilidad y medioambiente, destaca Shiro Echo que representa la opción ecológica más interesante de papel reciclado de alta calidad para impresión, ya que contiene 100% de fibras recicladas procedentes de post-consumo, es biodegradable y cuenta con la certificación FSC™ con cero emisiones gracias a la neutralización del CO2 residual. Ahora, llega al mercado su marca Shiro Eco Raw, que mantiene las mismas características técnicas, pero se presenta con tres nuevos colores de sobria elegancia, en un acabado rugoso natural que transmite su herencia reciclada: Raw Black, Raw Sand y Raw Grey.

Estos tres nuevos tonos se adaptan perfectamente a las necesidades de los clientes, además de contar con una amplia gama de gramajes que van desde los 120g/m² hasta los 350g/m², lo que permite adecuarse a cualquier aplicación que precise la empresa, e incluye sobres a juego de la misma calidad. Cabe destacar que desde Unión Papelera siguen comercializando también el Shiro Echo disponible en dos tonalidades: extra blanco natural y blanco en gramajes comprendidos entre 80 y 350 g/m².

“Queremos promocionar este papel entre nuestros clientes, al cumplir Shiro Echo Raw con las expectativas que nos exige el mercado, en cuanto a papeles de alta calidad reciclados, y diferenciarse por sus nuevos colores”, indica Oriol Llinàs, Responsable de Desarrollo de Nuevos Proyectos en Unión Papelera.

A la hora de imprimir, los papeles Shiro Echo y Shiro Echo Raw garantizan un buen secado de tintas, aunque los expertos recomiendan que deben imprimirse con tintas de secado por oxidación, preferentemente nuevas y no diluidas. “Si se precisase acelerar el proceso de secado ligeramente, se puede realizar agregando un desecante adicional. Resaltar que permite todos los métodos de impresión, estampado, relieve en seco, troquelado, plegado, laminado y barniz UV”, aclara Oriol Llinàs.

European Tissue Symposium (ETS) anunia que Carlos Reinoso ha sido nombrado vicepresidente con efecto inmediato.

Reinoso, que posee un máster en Ciencias Forestales, cuenta con más de 20 años de experiencia en el sector papelero y ha ocupado cargos de influencia en asociaciones sectoriales, tanto a escala europea como nacional. El actual director general de la Asociación Española de Fabricantes de Pasta, Papel y Cartón (ASPAPEL) ha trabajado para la Confederación de Industrias Europeas del Papel (CEPI) en Bruselas, y es miembro del comité directivo de la CEPI. También coordina la Alianza por la Competitividad de la Industria Española y participa en la Confederación Española de Empresarios.

En relación con su nombramiento, el presidente de ETS, Fanis Papakostas, señala: “Me complace dar la bienvenida a Carlos al equipo. Su llegada refuerza nuestra capacidad estratégica y su dilatada experiencia y contactos tanto en el sector como en Bruselas lo convertirán en un activo inestimable”.

Por su parte, Reinoso añade: “Es un honor unirme a la junta directiva de ETS. Tengo muchas ganas de trabajar junto a colegas de toda Europa para defender y promover los intereses de nuestro sector, y concienciar a los clientes y responsables políticos sobre las ventajas del papel tisú”.

Los productos de papel tisú, incluido el papel higiénico, el papel de cocina y las toallitas de papel, son la opción preferida tanto en entornos comerciales como domésticos debido a sus excelentes propiedades higiénicas, algo que la pandemia de Covid puso claramente de manifiesto. El sector también se compromete a demostrar su excepcional sostenibilidad: se trata de un producto 100 % natural, biodegradable y está hecho a partir de un recurso renovable.

Carlos Reinoso, de 58 años y nacionalidad española, es Ingeniero Forestal por la Universidad Politécnica de Madrid y posee un Máster en Ciencias Forestales por la Universidad de Melbourne, Australia. Habla español, inglés y francés. Reinoso está casado y tiene dos hijos y una hija.

NOTICIAS 20 | Alabrent

Carlos Reinoso, un veterano del sector, se une a la junta directiva de ETS

Llega al mercado con tres nuevos colores: Raw Black, Raw Sand y Raw Grey.

Prensa digital imagePRESS V1000 de Canon

ES MOMENTO PARA UNA NUEVA PERSPECTIVA

FUNCIONALIDAD ROBUSTA Y TECNOLOGÍA INNOVADORA EN UNA PRENSA DIGITAL EN COLOR PROFESIONAL Y COMPACTA

Escanea este código QR para obtener más información.

See the bigger picture

©

L o r enz Holder –Embajador de Canon

Kodak presenta sus innovaciones en los flujos de trabajo KODAK PRINERGY

Kodak vuelve a celebrar este año la Conferencia europea de la Graphic Users Association (GUA) tras un paréntesis de tres años. La comunidad de la GUA es una organización mundial dedicada a empoderar a los usuarios de las soluciones de flujo de trabajo KODAK PRINERGY con las herramientas y los conocimientos que necesitan para alcanzar el éxito. Múnich, Alemania, será la sede de la Conferencia de la GUA 2022, del 12 al 14 de octubre.

impresión más eficiente y rentable para los clientes en un mercado en constante cambio. El evento ofrecerá una atractiva mezcla de mesas redondas, presentaciones, demostraciones de productos y la oportunidad de conocer de primera mano los más recientes desarrollos de Kodak en los flujos de trabajo, incluida la solución de SAAS KODAK PRINERGY On Demand Access basada en la nube y sus soluciones híbridas.

de Kodak destacarán los componentes clave de PRINERGY que pueden marcar la diferencia en la productividad y la rentabilidad de los impresores.

- Optimización de tinta y KODAK COLORFLOW: de cómo la inteligencia en la conversión del color y el control tonal reducen los costes de mano de obra y los residuos sin hacer concesiones en cuanto a calidad

Jim Continenza, Presidente Ejecutivo del Consejo de administración y Director Ejecutivo de Kodak, será el anfitrión de la XIV edición de la Conferencia europea de la GUA. Esta nueva edición se centrará en cómo el software de automatización de flujos de trabajo de KODAK PRINERGY seguirá innovando y creando una

Jim Continenza se dirigirá a los asistentes a la conferencia para hablarles de las últimas novedades del sector de la impresión y del papel que Kodak desempeñará para ayudar a sus clientes de impresión a proteger su éxito y su rentabilidad. Jim Barnes, director jefe de Implementación de TI de Kodak, detallará cómo la tecnología PRINERGY y la nube están transformando la forma de trabajar de los impresores y todo lo que pueden hacer para prepararse para el futuro. Otros aspectos destacados de la conferencia son:

- Los expertos en flujos de trabajo

- Un flujo de trabajo integral para triunfar: de cómo maximizar la eficiencia con una solución que integra todos los aspectos de un negocio en un flujo de trabajo agilizado

- Análisis: de cómo extraer conclusiones de los datos del flujo de trabajo y utilizarlos para encauzar el éxito y la rentabilidad futuros

- Doblar la apuesta por la tecnología digital: un mismo flujo de trabajo PRINERGY integrado para todos los aspectos de la impresión, incluida la digital.

Además, los asistentes podrán entablar conversaciones individuales con expertos en flujos de trabajo de Kodak que les asesorarán en temas o retos

22 | Alabrent PREIMPRESIÓN ACTUAL

Múnich, Alemania, acoge a los miembros europeos de la Graphic Users Association.

específicos que necesiten resolver.

«Estamos encantados de volver a invitar a los usuarios de las soluciones Kodak a la Conferencia europea de la GUA», afirma Jim Continenza. «Al ofrecer excelentes oportunidades de intercambio de conocimientos y de creación de redes, esta conferencia garantizará que los participantes estén al día de las últimas tecnologías y soluciones del software de flujo de trabajo KODAK y de las necesidades cambiantes del sector de la impresión».

Los miembros de la GUA y los usuarios del flujo de trabajo KODAK PRINERGY ya pueden inscribirse a la Conferencia europea de la GUA 2022 en www.kodak.com/go/guainfo

Kodak destacará su cartera líder en la industria de soluciones digitales, de software y offset en PRINTING United Expo 2022

Kodak centrará la atención en las siguientes soluciones en su stand N861:

- La prensa digital KODAK ASCEND se presentará en demostraciones en vivo. ASCEND es la primera prensa electrofotográfica (EP) alimentada por hojas diseñada para imprimir sustratos pesados en grandes longitudes con CMYK más embellecimiento de lámina en frío, o cualquier otra de las diversas opciones de mejora de impresión disponibles, en una sola pasada. Esta prensa revolucionaria permite a cualquier empresa ingresar a los mercados minoristas/POP y de cartón plegable con una solución más rentable que las prensas EP actuales o los sistemas de inyección de tinta plana.

- Kodak realizará demostraciones en vivo de las soluciones de flujo de trabajo KODAK PRINERGY on Demand, el software líder de automatización basado en la nube que permite a las impresoras aumentar la productividad, reducir los tiempos de entrega y reducir los costos. El software de flujo de trabajo PRINERGY ofrece una potente automatización, soporte para impresión offset, flexográfica, digital y de huecograbado, compatibilidad con prácticamente todos los software y

equipos de terceros, y conectividad con la gama más amplia de prensas digitales.

- IMPRESIÓN. Los visitantes de United pueden obtener información sobre la prensa digital KODAK PROSPER ULTRA 520, que funciona con la innovadora tecnología de inyección de tinta KODAK ULTRASTREAM y redefine la impresión de producción de inyección de tinta de alta calidad. Con su calidad a nivel de offset y alta productividad. La PROSPER ULTRA 520 es una inversión ideal para mitigar los riesgos que plantean los problemas de la cadena de suministro y el aumento de los precios de la energía, el aluminio y otras materias primas que afectan a las planchas offset.

- Otra innovación pionera de inyección de tinta es la nueva prensa KODAK PROSPER 7000 Turbo, la prensa de inyección de tinta más rápida del mundo, que ofrece velocidades de impresión de hasta 1345 fpm o 5523 páginas A4/min.

- Los visitantes de la feria también obtendrán una comprensión más profunda de las ventajas de las planchas sin procesado KODAK SONORA XTRA. La plancha offset sin proceso de última generación de Kodak que ofrece un contraste de

imagen muy mejorado, imágenes más rápidas y robustez de manejo mejorada, además de sostenibilidad y ahorro de residuos en la preimpresión y en la prensa.

- Para el creciente y altamente dinámico mercado de la impresión textil digital, el equipo de Kodak presenta las tintas KODACOLOR RDTG y EDTG directas a la prenda (DTG), así como un nuevo sistema de tinta de película a tela que incluye polvo KODACOLOR, película KODACOLOR y tinta especialmente diseñada para su uso en aplicaciones de película a tela.

“Esperamos reunirnos nuevamente con clientes, prospectos y colegas de la industria en esta tan esperada feria en persona” , dijo Jim Continenza, presidente ejecutivo y director ejecutivo de Kodak. “En PRINTING United Expo 2022, los asistentes verán que Kodak ofrece una amplia gama de soluciones de impresión digital de vanguardia diseñadas para complementar el offset convencional y garantizar una productividad constante. Kodak sigue comprometido con el desarrollo de soluciones que permitan a las impresoras seguir siendo rentables hoy y en el futuro”.

PREIMPRESIÓN ACTUAL Alabrent | 23

Kodak destacará su cartera líder en la industria de soluciones digitales, de software y offset en PRINTING United Expo 2022

Esko, acorta la distancia entre la transformación digital y el éxito empresarial

A medida que las empresas de empaquetado de todo el mundo reconocen la necesidad de innovar para sobrevivir y prosperar, Esko lanza su última versión de software que permite a las empresas mejorar las formas de trabajo, erradicar los residuos y optimizar los procesos operativos.

"La innovación y el cambio son inherentes a cualquier negocio de empaquetado, pero impulsar e implementar esa innovación es un reto que a veces puede ser difícil de lograr", dijo Jan De Roeck, Director of Marketing, Industry Relations and Strategy de Esko.

"Muchas empresas, ante las difíciles condiciones del mercado, la inseguridad y la volatilidad, congelan las inversiones como respuesta. Sin embargo, la reacción contraria es más apropiada. Invertir en la aceleración de la transformación digital mantiene la ventaja competitiva y hace frente de forma eficiente a las presiones de rentabilidad. Igualmente, sabemos que es muy importante que estas innovaciones se integren rápida y adecuadamente para garantizar que las empresas logren mejoras demostrables y un rápido retorno de la inversión".

"Por eso, como socio comercial de confianza, Esko lanza su versión de software 22.07 aportando al mercado nuevos desarrollos tecnológicos que harán avanzar al sector, al tiempo que equipa a los clientes con el conjunto de herramientas que necesitan para aprovechar el verdadero potencial de nuestra tecnología."

La versión 22.07 de Esko incluye una serie de nuevas características, entre las que se incluyen:

- Inspección de etiquetas impresas digitalmente - una nueva y completa solución de inspección de impresión para etiquetas impresas digitalmente.

- AVT AutoSet para el empaquetado – la primera configuración de inspección de impresión automatizada de su clase para alcanzar la máxima eficiencia y productividad.

- Solvent Saver en Flexo Engineofrece una reducción de disolventes de hasta el 20% en la producción de flexo.

- Cape Pack – la primera solución que ofrece a los clientes un flujo de trabajo alojado en la nube para la optimización logística de la paletización y la logística.

- Automated Packshots – crea imágenes de empaquetado hiperrealistas perfectamente renderizadas para el uso de sus clientes con herramientas de diseño 3D fáciles de usar.

- ArtPro+ – Las actualizaciones incluyen la compatibilidad con las unidades de impresión y la creación de diseños repetidos sin problemas, así como mejoras en los cartones plegables y un nuevo panel de control de uso.

- WebCenter – funciones de utilización mejoradas para facilitar su uso y así maximizar tanto la productividad como la eficiencia.

- ArtiosCAD – nuevas medidas paramétricas FEFCO añadidas a la biblioteca.

"En Esko, nuestra estrecha relación con los clientes y socios nos permite responder rápidamente a las tendencias específicas del mercado. "Con esta última versión de software abordamos las necesidades actuales del mercado y garantizamos que nuestras innovaciones mejoren significativamente los resultados de los clientes", dijo Jan.

"Demostraremos cómo las soluciones de hardware y software de Esko permiten a las empresas, tanto grandes como pequeñas, mejorar las formas de trabajo, identificar y erradicar los residuos y optimizar los procesos con estas últimas innovaciones", dijo. "Fundamentalmente, también nos centraremos en las inversiones y herramientas que hemos desarrollado para ayudar a los clientes a hacer el mejor uso de nuestra tecnología y lograr un cambio duradero".

24 | Alabrent PREIMPRESIÓN ACTUAL

La tecnología inkjet, a otro nivel

Máxima productividad al mínimo coste de impresión www.risoiberica.es NUEVA

165ppm

Canon presenta una nueva versión web de PosterArtist para el diseño y la impresión de cartelería

Canon Europa presenta una nueva versión web de PosterArtist para el diseño y la impresión de cartelería. Esta solución requiere simplemente una impresora Canon compatible y acceso a la página web de PosterArtist ( www.posterartist.canon ), donde se aloja una amplia gama de plantillas, imágenes, fuentes, clipart e iconos.

Esta solución gratuita busca facilitar al máximo la producción de carteles para aquellos usuarios con poca experiencia en diseño.

Este software online y gratuito de creación de todo tipo de cartelería es compatible con una amplia gama de dispositivos de Canon, entre los que figuran las impresoras de gran formato de la serie imagePROGRAF, las prensas de impresión de producción imagePRESS, los dispositivos multifuncionales de la serie imageRUNNER, los modelos de la serie iSENSYS, y las impresoras domésticas y para pequeñas oficinas incluidas en las gamas PIXMA y MAXIFY.

Hiro Imamura, Marketing & Innovation Vice President, Digital Printing & Solutions de Canon Europa,

comenta: «La cartelería impresa sigue siendo una de las formas más eficaces de dar a conocer un producto, servicio o evento. Ya sea para una campaña en un punto de venta de artículos de lujo, un mercado local de agricultores o un evento comunitario, la versión web de PosterArtist permite a nuestros clientes desplegar toda su creatividad para producir sorprendentes aplicaciones promocionales y aprovechar aún más las posibilidades de su impresora. Hasta ahora, los clientes que querían producir cartelería tenían que invertir en complejos paquetes de diseño y dedicar mucho

26 | Alabrent PREIMPRESIÓN ACTUAL

tiempo a aprender a utilizarlos. Ahora, con la interfaz de usuario intuitiva de PosterArtist, todos los clientes de Canon, desde el diseñador gráfico profesional hasta el usuario doméstico, pueden crear carteles, folletos y pancartas impactantes, sea cual sea su nivel de experiencia en el diseño. Y como se puede acceder al software desde cualquier lugar, los usuarios tienen total flexibilidad para personalizar sus aplicaciones de cartelería en función de la variedad de formas de trabajar que existen hoy en día».

Cartelería original de forma rápida y sencilla

La nueva versión web de PosterArtist guía al usuario a través de los pasos del diseño y la impresión de todo tipo de cartelería, de principio a fin. Para los que ya tienen una idea clara de lo que quieren diseñar, seleccionar el cartel, el folleto o la pancarta en el menú de diseño de la aplicación resulta muy sencillo. Por otro lado, los que no tienen un objetivo claro en mente tienen la posibilidad de seleccionar un tema como, por ejemplo,

«Distribución/mayorista», o simplemente «Venta». La opción de diseño automático ayuda a crear carteles, folletos y pancartas desde cero. Seleccionando una categoría, como «Comida y bebida» o «Recién abierto», e introduciendo un título y/o imágenes se pueden generar múltiples opciones de diseño.

La nueva versión web de PosterArtist guía al usuario a través de los pasos del diseño y la impresión de todo tipo de cartelería, de principio a fin

Los usuarios tienen una amplia gama de diseños e imágenes a su disposición gracias al acceso de PosterArtist a millones de fotos libres de derechos que se facilitan a través de las bibliotecas de imágenes Pexels, Pixabay y Unsplash, o bien pueden importar su propia imagen para utilizarla. Gracias a un extenso abanico de plantillas de carteles, folletos y pancartas con las que trabajar,

los usuarios pueden personalizar sus diseños y adaptarlos a una gran variedad de sectores, desde el comercio minorista y la distribución hasta la hostelería y la educación.

Efectos de texturas doradas y plateadas. Tinta fluorescente

Esta solución permite aprovechar los efectos de texturas doradas y plateadas para así mejorar el diseño gracias a una tecnología de procesamiento de imágenes recientemente desarrollada por Canon y compatible con numerosos dispositivos de la marca.

Los usuarios de la serie imagePROGRAF GP de Canon pueden dar a sus productos de cartelería mayor intensidad e impacto utilizando tinta fluorescente, mediante la tecnología «Radiant Infusion» que incorporan estas impresoras. También pueden seleccionarse tres niveles de saturación diferentes a través del modo «Vivid», que ajusta el brillo de la impresión. El modo «Spot», por su parte, permite resaltar texto, formas e imágenes, además de realzar el fondo en color rosa o naranja con tinta rosa fluorescente.

Nueva Ipress 145 K PRO

Un paso adelante

Importantes innovaciones para la mejora de la productividad: • Introductor Rapida 145 de última generación

PREIMPRESIÓN ACTUAL Alabrent | 27

Koenig & Bauer Iberica iberica.koenig-bauer.com

impresa

®.

• Registro por marca

Cut2Print

Enfocus anuncia el lanzamiento de la actualización de Switch primavera 2022

Enfocus, la empresa de control de calidad de archivos PDF y flujos de trabajo automatizados para el sector de diseño gráfico, ha lanzado una increíble actualización primavera 2022 de Switch, su software de automatización líder del mercado.

Dicha actualización, gratuita para todos los clientes con mantenimiento vigente, contiene toda una serie de nuevas funciones, mejoras en la experiencia del usuario y correcciones de errores, lo que consolida a la plataforma como la referencia en automatización de flujos de trabajo. Ahora, Switch admite expresiones script de Node.js (funciona con la versión 16) y es compatible con JSON de manera nativa, lo que garantiza una integración sencilla con las modernas API de RESTful. También se han añadido otras muchas nuevas funciones al elemento Actualizar información del trabajo, lo que permite al usuario definir la etapa del flujo y hasta cinco campos personalizados.

Davy Verstaen, jefe de producto de Switch, ha expresado su satisfacción

por la actualización diciendo: “Switch se ha convertido en la piedra angular de nuestra gama de producto y nos complace anunciar esta última actualización. Significa que nuestro software de automatización, líder en el mercado, es ahora incluso mejor, y satisface con creces las necesidades de nuestros clientes, nuevos y antiguos”.

“Ahora, incluso si usted utiliza una API muy moderna, Switch puede integrarse a la perfección, por lo que usted dedica menos tiempo a la preparación y más a añadir valor en cualquier otra fase del proceso de diseño. En un entorno en constante cambio, Switch es la única verdadera plataforma de automatización del flujo de trabajo que conecta todos los sistemas a un flujo de trabajo único y manejable”.

La actualización Switch primavera

2022 cuenta con varias modificaciones que mejoran la actual sensación al usar Switch, como por ejemplo el texto de una sola línea con variables, miniaturas más grandes opcionales y campos personalizables, así como una experiencia de usuario renovada en el módulo de cliente. Además, se han perfeccionado las herramientas de scripting.

Switch primavera 2022 proporciona conectividad universal con cualquier sistema administrativo, como por ejemplo MIS, web-a-impresión e imposición, entre otros. Los nuevos clientes que opten por aprovechar esta actualización pueden escoger entre integrar el sistema por sí mismos o trabajar con un experto de Enfocus que les elabore el flujo de trabajo.

28 | Alabrent PREIMPRESIÓN ACTUAL

Konica Minolta en Empack Madrid 2022

Descubre el potencial de la solución integral para la producción y embellecimiento de Etiquetas y Packaging de lujo bajo demanda.

Las industrias apuestan por la inmediatez, la personalización y el mayor impacto posible de los productos acabados, a través del packaging.

Las soluciones de finalización y embellecimiento de etiquetas y packaging de Konica Minolta, apuestan por las nuevas tendencias y se convierten en las soluciones elegidas por los impresores y productores que desean elevar el potencial de sus negocios y ofrecer los acabados más impactantes.

Visítanos en Empack el 26 y 27 de octubre, descubre el flujo digital completo de producción del packaging de lujo y aprovecha la oportunidad de llevarte un iPad.

¿Quieres tener la oportunidad de llevarte un iPad?

¡Visítanos en Empack Stand: 5E30 de Konica Minolta!

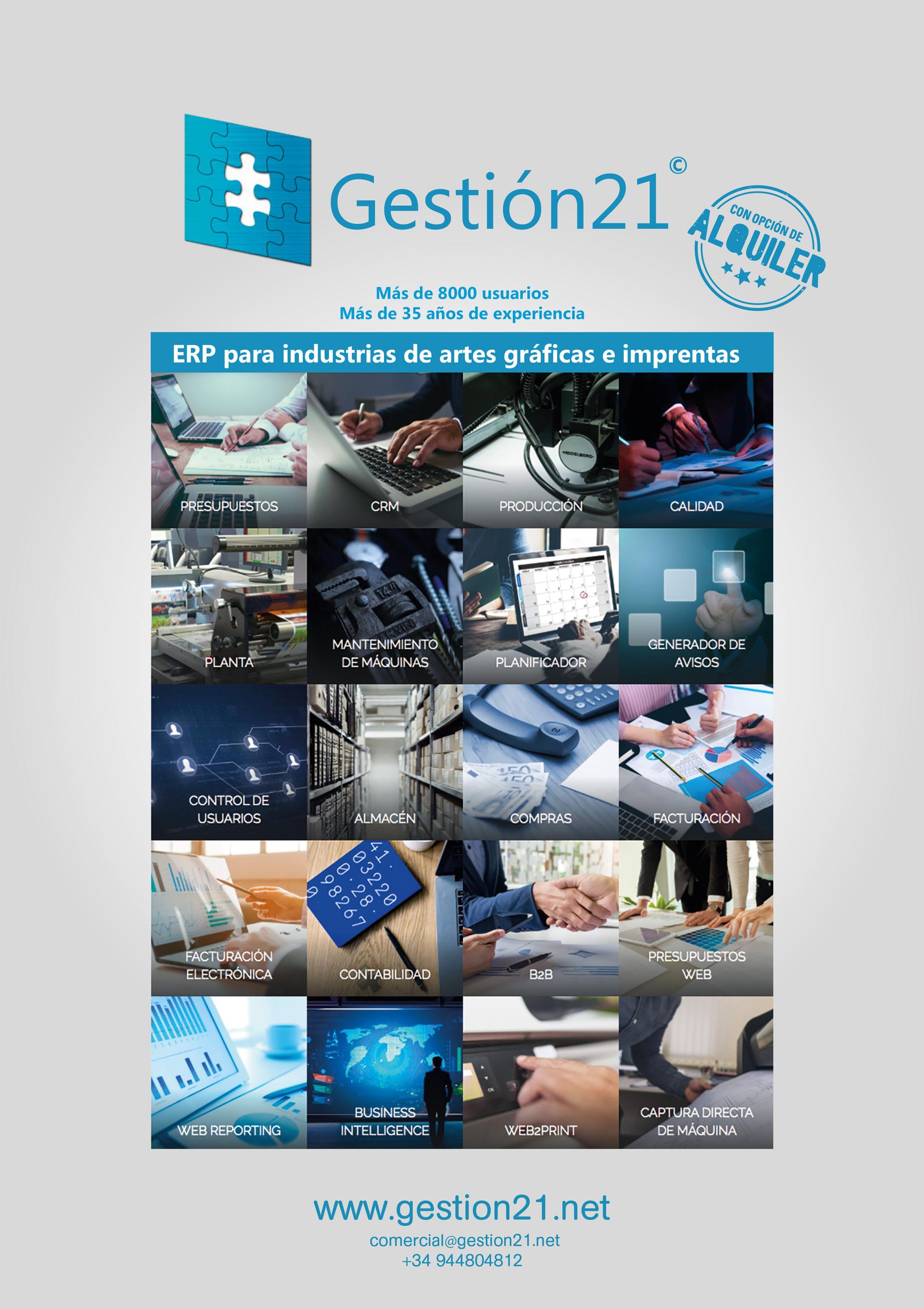

Gunnar Vogt, Director General de Heidelberg Spain

Después de casi un año en España, ¿qué destacaría de nuestro mercado?

España es un mercado imaginativo y flexible, quizás algunas veces muy enfocado en el corto plazo, pero con grandes conocimientos del sector gráfico. He podido valorar que Heidelberg es un activo bien valorado por el mercado gráfico español. Un punto importante es su capacidad de resiliencia y su dinámica competitiva. Me siento cómodo aquí.

Ud. aporta una nueva visión, ¿nos puede explicar los puntos fuertes?

Es cierto que vengo del mundo de la ingeniería, pero creo que muchas veces intentamos etiquetar a los profesionales según su formación y no según su experiencia. Heidelberg es una compañía enfocada en dar servicio al cliente, independientemente de disponer de un producto de la más sofisticada ingeniería. Me siento orgulloso de formar parte de esta familia y mi trabajo es mantener a mi equipo motivado y formado para poder dar el mejor servicio a nuestros clientes. ¿De

que serviría una Masterclass sobre un producto, si lo que le estamos recomendando al cliente es un equipo inadecuado? El secreto es la asesoría basada en conocimientos. No creo que hayamos cambiado en eso. La filosofía de trabajo de Heidelberg ha de prevalecer sobre las opciones personales.

¿Puede describir algún aspecto que le haya sorprendido a la hora de negociar proyectos?

Los profesionales españoles en este sector son grandes negociadores, muy duros en las distancias cortas y, como he dicho antes, grandes conocedores del sector. Por ello, cada negociación, cada proyecto, es un reto que se tiene que tratar con el mejor equipo humano y sin escatimar recursos. Cuando hablamos de plata, el cliente ya sabe lo que quiere y ha ido hasta el último detalle del equipo. Me gusta la sensación de ofrecer lo mejor, aunque no siempre sea lo más barato.

Los inicios, imagino que siempre son complicados, ¿Qué ha representado para ud. firmar el

primer proyecto de equipo en nuestro mercado?

El primer equipo es como el primer árbol o hijo. En esencia, simplemente significa que se han hecho bien las cosas. Para mí, una firma es la consecución de un plan global. La verdad es que ya hemos firmado unas cuantas Speedmaster durante los últimos meses y valoro cada una de ellas como si fuese única. La configuración de una máquina ha de ser meticulosa, nada es accesorio, todos y cada uno de los componentes tienen una función distinta, pero un mismo objetivo: convertir una imprenta en un negocio altamente competitivo. Es un honor para nosotros que una imprenta, sea de tamaño medio, pequeña o multinacional, llame a nuestra puerta, decida dedicar su tiempo a visitar nuestro PM en Wiesloch y nos dé la oportunidad de trabaja en un proyecto. ¡Imagínese si además firma el equipo!

¿Qué destacaría del ADN de Heidelberg Spain? ¿Cuáles cree que son sus puntos fuertes?

Somos un equipo formado por pro-

30 | Alabrent

IMPRESIÓN

ENTREVISTA

// OFFSET

"He podido valorar que Heidelberg es un activo bien valorado por el mercado gráfico español"

fesionales de diferentes áreas, con distintas experiencias y de diferentes generaciones, pero todos tenemos un espíritu común: nos sentimos Heidelberg. Somos una empresa integradora, que facilita el trabajo en equipo, y ese es nuestro ADN y nuestro principal recurso.

Ahora, nos gustaría saber en qué aspectos Heidelberg Spain aún puede mejorar.

Pensamos en una empresa como un organismo diseñado para vender, pero ese no es el objetivo final. Aunque parezca demagógico, el objetivo es conseguir que nuestro cliente tenga éxito, y eso no se consigue vendiendo. El éxito se consigue con un servicio postventa de calidad y enfocado en acompañar y ayudar a nuestro socio tanto en su día a día como a la hora de solventar problemas puntuales. Nuestro servicio postventa es lo que nos diferencia de la competencia, es, junto a nuestra tecnología premium, nuestro principal activo. En este ámbito creemos que aún podemos crecer, seguimos escuchando al mercado y seguimos trabajando duro para corregir imperfecciones.

Los últimos años, Heidelberg Spain ha demostrado su liderazgo en el mercado gráfico. ¿Dónde cree que está el éxito de la empresa?

El éxito siempre radica en demostrarlo cada día. No valen fotos fijas, ni estadísticas si el sentimiento que recoges del mercado es negativo. No nos interesa ser los líderes si el precio por ello es perder el contacto y la confianza de nuestros clientes. No podemos vivir de rédito. Sí, tenemos los equipos con más récords del mercado, pero seguimos interesados en estar al frente de un mercado líder.

En el ámbito de los impresores, ¿cree que el mercado español está preparado para competir a nivel internacional? ¿Por qué las multinacionales se están fijando en nosotros como objetivos de inversión?

Nos sentimos muy orgullosos cuando alguno de nuestros impresores

recibe un premio internacional o expone sus servicios en ferias internacionales tan importantes como LUXE PACK Mónaco o Paris Packaging Week. Al igual que nos motiva a seguir adelante ver libros en México impresos en Speedmasters españolas, o cajas de cosmética premiun en Dubai que han sido impresas en imprentas de nuestro territorio. Somos un mercado imaginativo, flexible y, si disponemos de los recursos adecuados, es difícil hacernos sombra. Por eso, actualmente, hay multinacionales que nos vigilan y nos estudian a la hora de plantear sus inversiones estratégicas. Cada vez trabajamos mejor, seguimos dando un buen precio y nuestros parques de maquinaria están mejorando. Este es un punto muy importante, ya que no hacer inversiones en el momento adecuado nos puede dejar fuera del mercado y sin opciones de volver a entrar.

Siguiendo con la pregunta anterior, ¿qué crees que deberían hacer las imprentas más pequeñas para sobrevivir?

El tamaño no importa. Lo imprescindible es saber exactamente cuál es