#cartiflex

packaging impreso & cartón ondulado marzo - abril 2020 194

- La diferenciación de la competencia depende del avance que se consiga en productividad

- Adhegrafic acorta tiempos de respuesta y maximiza la calidad de impresión con el sistema KODAK FLEXCEL NX System de Miraclon

- Asahi Photoproducts anuncia la nueva plancha flexográfica AFP™-Leggero para aplicaciones de cartón ondulado

- Gallus genera un gran interés en el Open House Day celebrado en Suiza

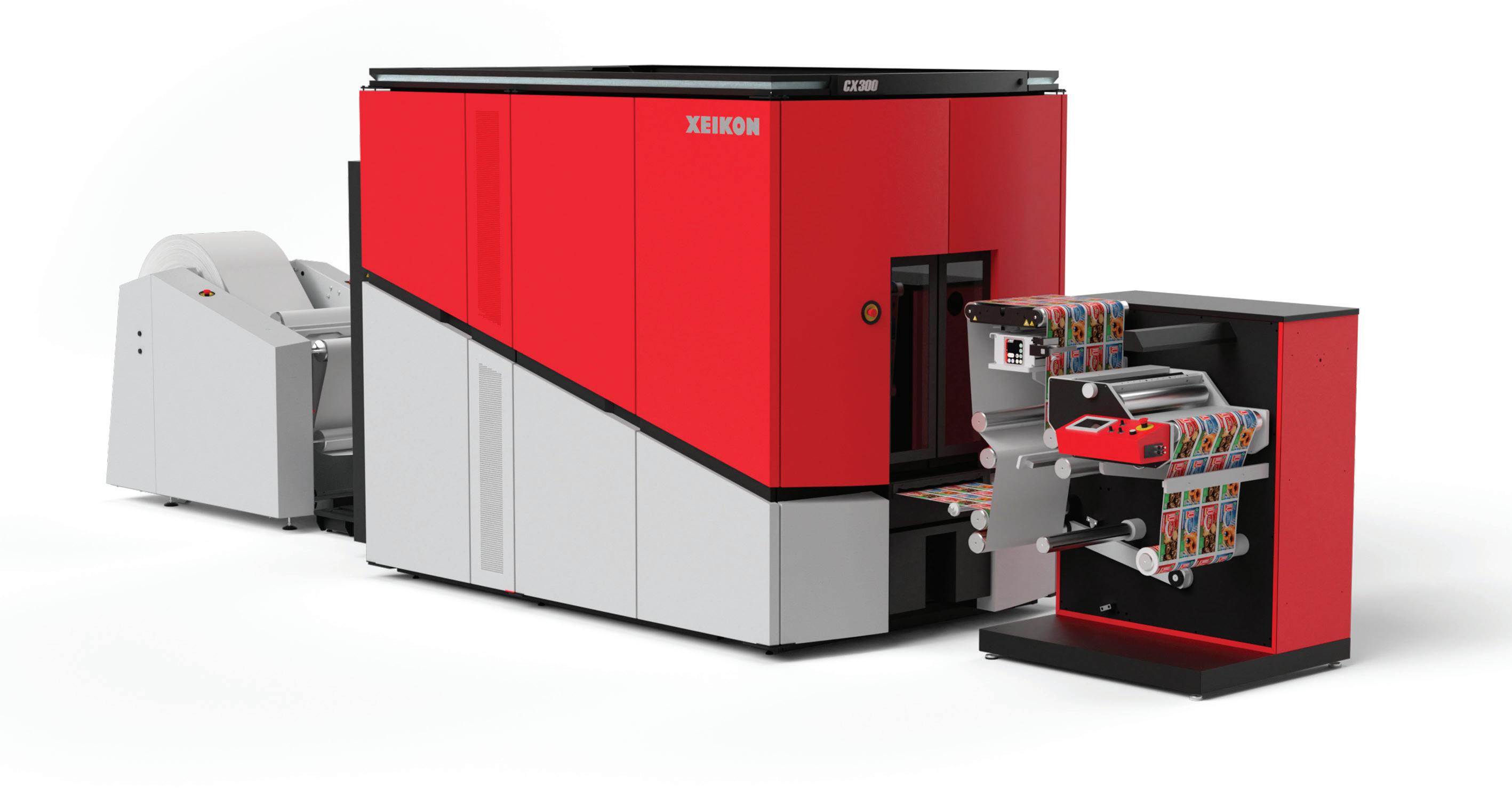

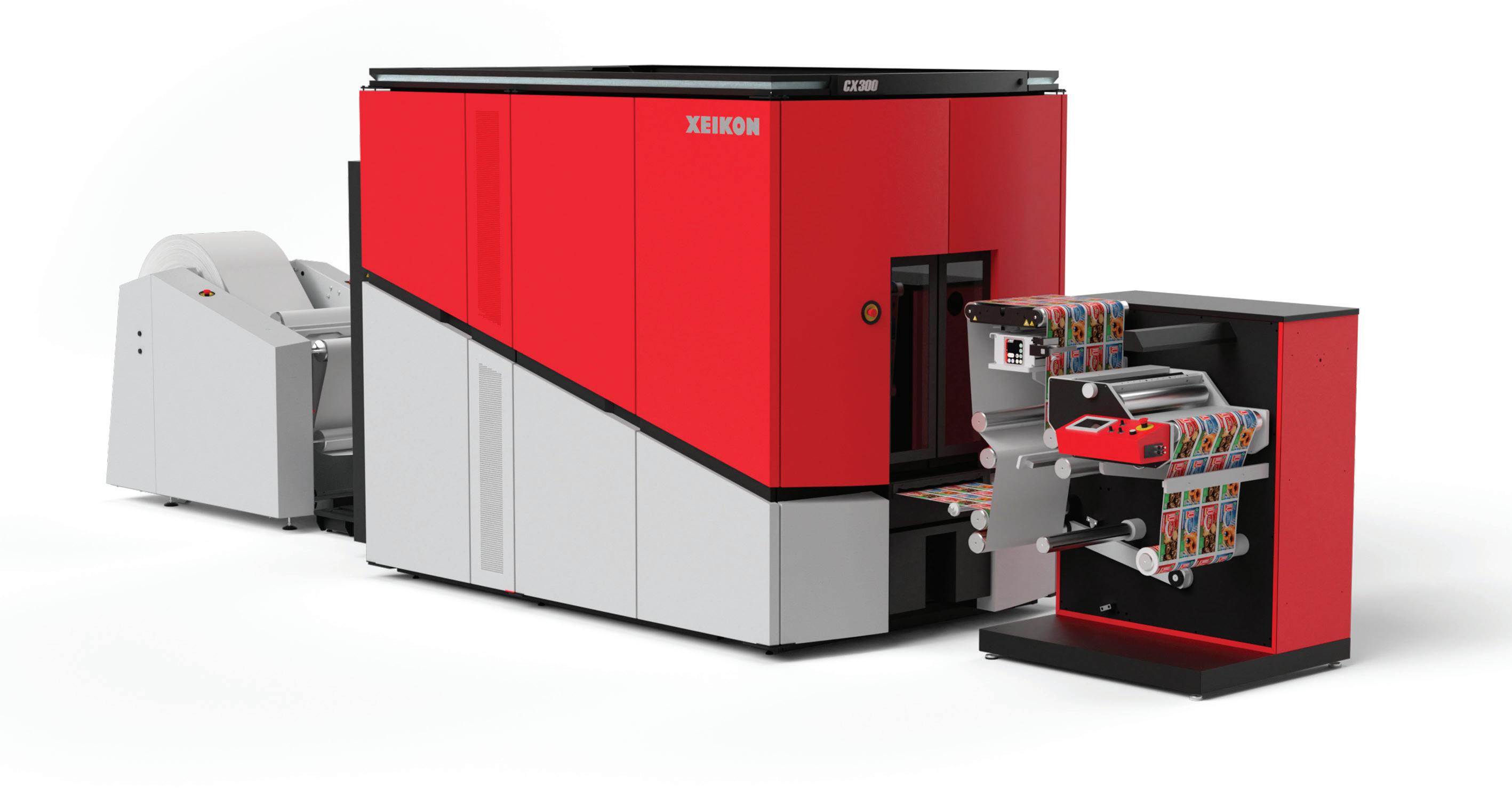

- Xeikon presenta una nueva impresora digital de etiquetas de alta gama

- Con WebOrd de RTS no había sido nunca tan fácil y rápida la comunicación entre la fábrica de converting y la fábrica de cartón

- La drupa se pospone hasta abril de 2021 e Inperpack hasta febrero de 2021

sumario

PACKAGING

- La diferenciación de la competencia depende del avance que se consiga en productividad 6 - Adhegrafic acorta tiempos de respuesta y maximiza la calidad de impresión con el sistema KODAK FLEXCEL NX System de Miraclon 10 - Asahi Photoproducts anuncia la nueva plancha flexográfica AFP™ Leggero para aplicaciones de cartón ondulado 12 - Descubrimos cómo MyBOBST saca lo mejor de sus máquinas BOBST 14 - Esko lanza el software Share & Approve basado en la nube, para incrementar la velocidad de aprobación en packaging y etiquetas 16 - NOTICIAS 18 - BOBST y sus socios del sector presentan un proceso completo de impresión en la jornada de puertas abiertas en el nuevo Centro de Excelencia Flexo 20 - Nuevas caras en la Junta Ejecutiva de Lohmann 24 - Nilpeter presenta la nueva FA-26’’ en su línea la máquina flexográfica para packaging 26 - Doneck Network participa por décima vez en la feria Proflex 2020 27 - Comexi fortalece su posición en Europa con la venta a Termoplasti-Plama de una Flexo F1 automatizada con robot de última generación 28 - NOTICIAS 30 - ACTEGA Metal Print anuncia a Kolbe-Coloco como el primer cliente beta de EcoLeaf™ del mundo 32 - Gallus genera un gran interés en el Open House Day celebrado en Suiza 36 - Label Products encuentra el “paquete completo” con Durst y Wifac tras una amplia investigación de mercado 38 - Xeikon presenta una nueva impresora digital de etiquetas de alta gama 40 - Syracuse Label apuesta por Dantex Picocolour 42 - NOTICIAS 44 - Con WebOrd de RTS no había sido nunca tan fácil y rápida la comunicación entre la fábrica de converting y la fábrica de cartón 46 - El papel y el cartón, la opción sostenible de envase en gran consumo 50 - Smurfit Kappa gana un Premio ScanStar y 11 Premios Starpack gracias a sus innovadoras soluciones de cartón ondulado 52 - NOTICIAS 54 - Solución de envasado sostenible de Sappi para el nuevo snack de Nestlé 56 - Stora Enso presenta sus nuevos cartones con barrera para sustituir a los plásticos en el packaging de alimentos 57 - La drupa se pospone hasta abril de 2021 58 - NOTICIAS 60 PREIMPRESIÓN ENVASE FLEXIBLE ETIQUETAS CARTÓN ONDULADO

EVENTOS 2 #cartiflex

DuploFLEX®

Porque cada impresión debe ser una obra maestra.

Obtener la máxima calidad en impresión flexográfica: Eso es realmente artístico. Con DuploFLEX® está en la posición adecuada. Porque DuploFLEX® es la cinta para aquellos que realmente se preocupan por la calidad. Lohmann no solo aporta la cinta óptima, sino también el mejor asesoramiento. Especialmente cuando las cosas se complican, nuestros FLEXperts ponen a su disposición toda su experiencia y le ofrecerán soluciones que son dignas de su obra de arte.

Lohmann Spain, S.A.

C/ Miquel Torello i Pagés 38

Polígono Industrial El Pla

08750 Molins de Rei (Barcelona)

Teléfono: +34 93 666 71 01

graphics@lohmann-tapes.com

www.lohmann-flexperts.com

Rosa Parks

Rosa Parks fue una figura importante del movimiento por los derechos civiles en Estados Unidos, en especial por haberse negado a ceder el asiento a un blanco y moverse a la parte trasera del autobús en Montgomery, Alabama (Estados Unidos), el 1 de diciembre del año 1955. Por tal acción acabó en la cárcel, lo que se cita frecuentemente como la chispa del movimiento, y se la reconoce como «la primera dama de los derechos civiles». Rosa tenía 42 años cuando tomó un transporte colectivo para volver a su casa, específicamente un autobús. En ese momento, los vehículos estaban señalizados con una línea: los blancos delante y los negros detrás. Así, la gente de raza negra subía al autobús, pagaba al conductor, se bajaba y subía de nuevo por la puerta trasera. Parks se acomodó en los asientos del medio, que podían usar los negros si ningún blanco lo requería. Cuando se llenó esa parte, el conductor le ordenó, junto a otros tres negros, que cedieran sus lugares a un joven blanco que acababa de subir. «Este ni siquiera había pedido el asiento», dijo después Parks en una entrevista a la BBC. Los otros se levantaron, pero ella permaneció inmóvil. El conductor trató de disuadirla. Debía ceder su asiento, es lo que marcaba la ley. «Voy a hacer que te arresten», le dijo el conductor. «Puede hacerlo», respondió ella. Cuando la policía le preguntó que por qué no se levantaba, contestó con otra pregunta: «¿Por qué todos ustedes están empujándonos por todos lados?». En respuesta al encarcelamiento de Rosa, Martin Luther King, un pastor bautista relativamente desconocido en ese tiempo, condujo la protesta a los autobuses públicos de Montgomery, y que simplemente convocaba a la población afroamericana a organizarse para transportarse por sus propios medios y no tomar los autobuses. Como los autobuses terminaron recibiendo pocos o ningún pasajero, comenzaron a dar déficit, por lo que se hizo necesario que la autoridad del transporte público terminara la práctica de segregación racial en los autobuses.

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2020 para todas las fotos y textos elaborados por la redacción de la revista EDITA Alabrent Ediciones, S.L. DIRECCIÓN Jordi Arnella jordi@alabrent.com PUBLICIDAD Glòria Arnella marketing@alabrent.com REDACCIÓN Javier López javier@alabrent.com PRODUCCIÓN Jorge Martínez jorge@alabrent.com ONLINE www.alabrent.com REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD C/. Salvador Casanova, 4, local 08402 Granollers (Barcelona) Tel.: 93 860 31 62 DEPÓSITO LEGAL 6.683/88 Miembros de #cartiflex packaging impreso & cartón ondulado marzo - abril 2020 194 - La diferenciación de la competencia depende del avance que se consiga en productividad - Adhegrafic acorta tiempos de respuesta y maximiza la calidad de impresión con el sistema KODAK FLEXCEL NX System de Miraclon - Asahi Photoproducts anuncia la nueva plancha flexográfica AFP™-Leggero para aplicaciones de cartón ondulado - Gallus genera un gran interés en el Open House Day celebrado en Suiza - Xeikon presenta una nueva impresora digital de etiquetas de alta gama - Con WebOrd de RTS no había sido nunca tan fácil y rápida la comunicación entre la fábrica de converting y la fábrica de cartón - La drupa se pospone hasta abril de 2021 e Inperpack hasta febrero de 2021 #cartiflex packaging impreso & cartón ondulado marzo - abril 2020 194

"Nunca debes tener miedo de lo que estás haciendo cuando es correcto“

EDITORIAL

CHROMA CUT RDC 2100 2400 2800

LA TROQUELADORA ROTATIVA CON SERVOMOTORES HBL

PARA IMPRESIÓN FLEXO DE ALTA CALIDAD www.celmacchgroup.com

TECNOLOGÍA TOP

COMPONENTES DE PRIMERA CLASE MADE IN ITALIA

Chroma Cut combina la más avanzada tecnología de impresión de la serie Chroma Print con la máxima precisión de la troqueladora rotativa, para proporcionar una productividad excepcional a largo plazo.

SERVOMOTORES HBL CON PUESTA EN MARCHA RÁPIDA

TECNOLOGÍA DE SERVO ACCIONADORES SIEMENS

SISTEMA DE RASQUETAS DE FIBRA DE CARBONO

CILINDRO TROQUELADOR CON ENGANCHE RÁPIDO DEL TROQUEL

SERVO ACCIONADORES CON SISTEMA DE RECTIFICADO

CONTROL DE REGISTRO Y TECNOLOGÍA 0 DEFECTOS

La diferenciación de la competencia depende del avance que se consiga en productividad

No cabe duda de que, por mucho arte que le pongamos a nuestra industria, el objetivo de la empresa es obtener beneficios y asegurar el progreso para que esos beneficios sean repetibles y ampliables en años venideros.

por Jaume Casals de RCC Casals Consultants, S.A.

Hasta ahora, la acción del impresor hacia el mercado ha sido muy pobre. Simplemente su actividad era una respuesta a las necesidades de la sociedad en cuanto a material impreso. El hecho de vincular al cliente a la propia empresa y evitar que se vaya a la competencia se conseguía a través de una serie de factores que tenían más que ver con las propias posibilidades de producción y con la calidad de producto que con acciones específicas de mercado.

Así pues, en la historia de la industria gráfica se identifica el arte y la artesanía para obtener los textos y las imágenes como primer elemento diferenciador de la oferta. Más adelante se centró casi todo en la capacidad de producción de manera que los clientes con alto volumen de material gráfico se dirigían a empresas específicas que pudieran realmente producir ese nivel, ese tamaño o ese acabado específico.

En breves palabras eso fue lo que sucedió hasta hace pocos años. Vino después una etapa en la que creció la fiebre hacia maquinaria de mayor tamaño y más rápida para diferenciar la oferta con la competencia a nivel de una entrega más corta y mayores facilidades en las etapas posteriores de encuadernación. Más recientemente entraron a formar parte de esta lucha

las ventajas de las nuevas tecnologías, primero a nivel de preimpresión y, más recientemente, a nivel de impresión, tanto para acortar y acelerar el proceso productivo convencional como para introducir nuevos caminos de producción mediante la impresión digital.

Pero todo esto está al alcance de un número elevado de industriales gráficos y la diferenciación se desvanece progresivamente. Hoy en día necesitamos diferenciarnos de la competencia a través de aspectos menos emanantes de las máquinas y mucho más generados por elementos de organización, control, acortamiento de tiempos, etc. Muy específicamente los elementos decisorios para una mejor competitividad son:

- Entregas más rápidas y fiables.

- Ciclo de producción completo para productos específicos.

- Servicios más amplios que cubran mejor las necesidades del comprador de impresos.

- Calidad mejor pero, sobre todo, más constante.

- Acortamiento del ciclo de producción.

- Costos más bajos para poder ofrecer unos precios más agresivos en el mercado.

Si se analiza con suficiente aten -

ción, este conjunto de elementos puede obtenerse a través de una mejor productividad (eficiencia) que la de la competencia en el segmento específico del mercado al que se sirve.

Por tanto, lo que interesa actualmente es un progreso continuo en productividad de forma que se genere una diferencia positiva con la competencia. Pero ¿cuál es el nivel de productividad que precisamos para ello? Simplemente un nivel que sea mayor que el de nuestra competencia en este preciso momento, teniendo en cuenta el tipo de producto, la maquinaria que se utiliza y el conjunto de factores que influyen en el servicio.

Probablemente conocer la productividad actual sea la mayor dificultad en poder avanzar. La mayoría de talleres gráficos no conocen su verdadera productividad actual en función de parámetros que sean homologables o comparables con los de la competencia. Recordemos cómo se puede medir la productividad. Se debería dividir el ciclo de producción en operaciones específicas y, dentro de cada una de ellas, identificar los parámetros básicos de productividad tales como:

- Tiempos de preparación de la máquina de imprimir (puesta a punto, etc)

PREIMPRESIÓN Técnico 6 #cartiflex

- Velocidad de producción (tiempo que se tarda en realizar un tiraje específico, por ejemplo, de 10.000 hojas)

- Porcentaje de tiempo no productivo (debido a limpieza, reparaciones, esperas, etc).

- Nivel habitual de mermas expresado en forma de porcentaje de producto semielaborados no válidos.

- Porcentaje de planchas no útiles.

- Etc.

Para poder obtener esta información en forma fiable se ha de establecer un sistema de recogida de datos en la empresa (algunas empresas ya lo tienen) que sea suficientemente bien planificado para que se recoja realmente todo lo que representa el tiempo y los materiales que se dedican a la producción.

Todo ello puede clasificarse por etapas en el proceso productivo y, dentro de cada etapa, dividir el tiempo de actividad en efectivo y no efectivo.

Toda esta información debe suponer un conjunto de tiempos que coincidan con las horas de presencia de los grupos de trabajo en cada sección. Si es así, se puede entonces calcular el tiempo medio por operación dividiendo el tiempo total de un período por el número de operaciones de la misma índole que se han llevado a cabo. Por ejemplo, se tendrá el tiempo medio de puesta a punto (que se habrá de clasificar por cada tipo característico de trabajo), la velocidad media por hora, las actividades que suponen tiempo no efectivo y, sobre todo, el porcentaje de tiempos no efectivos sobre el tiempo total de presencia.

Tengamos en cuenta que todo este tiempo no es solamente el coste que representa la mano de obra empleada para ello sino, también, las amortizaciones, la duración del ciclo productivo de cada trabajo, la ocupación de espacio, los gastos generales, etc, que tienen repercusiones en ese costo por hora de la actividad de la empresa.

Cualquier reducción que se consiga en estos tiempos registrados, no solamente contribuye a un abaratamiento del coste correspondiente sino (y quizás sobre todo) a un aumento de capacidad de producción que se podrá llenar con otros trabajos que tendrán un costo casi nulo de cada uno de esos elementos de producción. Esto será, por tanto, un aumento notable en la productividad que permitirá, a su vez,

Probablemente conocer la productividad actual sea la mayor dificultad en poder avanzar. La mayoría de talleres gráficos no conocen su verdadera productividad actual en función de parámetros que sean homologables o comparables con los de la competencia

una oferta de precios mucho más bajos en el mercado.

Por otra parte, cuando hablamos de calidad, estamos muy habituados a relacionarla simplemente con las características del producto. Ya aprendimos a incluir en ese concepto de «calidad» el servicio, la atención al cliente, etc. Pero la calidad del proceso o en el proceso es algo diferente. Se trata de obtener el producto semielaborado (o terminado) con unas características tales (calidad) que evite mermas y asegure la calidad del producto final.

En otras palabras, se trata de obtener, durante la producción, unos elementos que participan directa o indirectamente en el producto final que no tengan (idealmente) ningún rechazo en la propia fase o en las posteriores y cumplan con los estándares establecidos.

En artes gráficas tenemos todavía

poca conciencia de este concepto y, en cambio, con la excusa de una buena calidad final, consideramos una buena «inversión» rechazar porcentajes inaceptables de productos semielaborados en muchas de las etapas intermedias del ciclo de producción.

Todo ello está teniendo un impacto directo (y mucho mayor de lo que muchos creen) en los resultados económicos netos de la empresa. En general, esta influencia de la calidad en la productividad es debida a cuatro aspectos deficitarios:

- Falta de una planificación estratégica de la calidad en el proceso.

- Poco análisis y poca voluntad de resolución de los problemas de calidad o de causas de rechazo que aparecen.

- Falta de un cálculo habitual de los costos de la no calidad y de los resultados de aplicación de mejoras.

- Ausencia de algún modelo de gestión de la calidad.

Probablemente estos cuatro aspectos están muy entrelazados y resulta habitual en las empresas de artes gráficas observar que no existe ningún tipo de planificación estratégica de la calidad. Lo más importante es mantener un registro de la influencia de la falta de calidad en los procesos en los resultados económicos netos de la empresa.

En cambio, si se actúa hacia este objetivo, se obtienen reducciones en los desperdicios, se minimiza el tiempo del ciclo productivo, se obtiene mayor capacidad de producción y se optimiza la rentabilidad de la empresa.

#cartiflex 7

PREIMPRESIÓN Técnico

Estandarización en la impresión

Probablemente estandarizar en la impresión sea más simple que en preimpresión por la naturaleza del proceso y por la disponibilidad de estándares más claros.

Sin embargo, se trata de un proceso con muchos más años en que "las cosas se han hecho del mismo modo", de forma que existe una resistencia mucho mayor al cambio.

En la estandarización en la impresión existen fundamentalmente cinco áreas de mayor importancia:

Ajustes de la máquina: Nos referimos a lo relativo a presiones, pinzas, etc. Las indicaciones del fabricante deberán ser la referencia para estos ajustes. Normalmente se trata del aspecto en que hay más cumplimiento de estas especificaciones.

Solución de mojado: Aunque con las instalaciones más recientes una vez ajustados los niveles de concentración de aditivo, pH, conductividad, concentración de alcohol y temperatura, éstos se mantienen por sí solos, es importante que se comprenda su significado y la relación entre ellos.

Probablemente estandarizar en la impresión sea más simple que en preimpresión por la naturaleza del proceso y por la disponibilidad de estándares más claros

Densitometría: Probablemente se trate del gran referente cuando se habla de estandarizar. Fácilmente se piensa en valores de densidad al hablar de estándares. Sin embargo, la estandarización en densitometría va mucho más allá de los valores de densidad.

Lecturas como el equilibrio de color, el contraste de impresión o el deslizamiento tienen gran importancia y pueden aportar una información de gran utilidad en la producción.

Habitualmente el problema reside en el desconocimiento de la existencia de estos valores y, obviamente, su significado y cómo afectan al resultado. Así pues, uno de los primeros pasos en la estandarización es la formación en estos aspectos. Naturalmente, se entiende que convendrá disponer de los medios para medir.

En muchos casos se está midiendo densidad, pero nada más. Frecuentemente la tira de control es de "fabricación propia" y no incorpora otros elementos útiles. Se debe, pues, asegurar que la tira de control a utilizar permitirá la lectura del conjunto de valores representativos.

Una gran opción son los densitómetros de barrido, cada día más al alcance. En ellos, se pueden introducir los valores de referencia a conseguir, de forma que el sistema indique directamente dónde actuar. ¡Más fácil imposible!

Estos sistemas aportan información sobre el resto de parámetros, siendo, a su vez, una forma de que los operarios

descubran su utilidad al tener alertas sobre variaciones.

Además, el hecho de almacenar la información relativa al trabajo, permite ser más constante en las reediciones de trabajos, así como mantener un registro del conjunto de la producción para su evaluación.

Conocimiento del comportamiento de los propios equipos: Para poder realizar las compensaciones necesarias al preparar las planchas se debe conocer cuál es el comportamiento de los equipos de impresión con cada uno de los conjuntos de variables. También será importante conocer las limitaciones técnicas de los equipos por si éstas pueden afectar a la forma en la que plantean los trabajos.

Mantenimiento: El mantenimiento preventivo es un aspecto clave que garantizará el buen funcionamiento de los equipos en producción. Se debe preparar un plan de mantenimiento preventivo y respetarlo.

La barrera característica en este sentido es la "falta de tiempo" por la presión del trabajo. Se debe hacer un esfuerzo para que esta no sea una barrera e incluir el mantenimiento en la programación de los trabajos como uno más.

PREIMPRESIÓN Técnico 8 #cartiflex

toda la información en www.alabrent.com

Adhegrafic acorta tiempos de respuesta y maximiza la calidad de impresión con el sistema KODAK

FLEXCEL NX System de Miraclon

En plena celebración de sus 32 años de historia, Adhegrafic, empresa especializada en la producción de etiquetas adhesivas, reconoce los beneficios que supuso la incorporación de un sistema KODAK FLEXCEL NX de Miraclon para poder disponer de un servicio de preimpresión propio.

Ahora, tras convertirse en KODAK Certified Partner, un certificado concedido por Miraclon a los usuarios de los sistemas KODAK FLEXCEL NX que elaboran planchas con una alta calidad constante y que cumplen con los rigurosos estándares de producción predefinidos, están satisfechos de que la calidad con la que han estado trabajando durante tantos años sea reconocida. “Confirmar que lo que hemos estado haciendo durante tanto tiempo está bien hecho y con un alto estándar de calidad, es un gran logro y una herramienta de ventas para nosotros", dice Antonio García, Gerente de Producción.

Antonio García continua: “Hoy en día rara es la empresa que antes de empezar a trabajar con nosotros no nos solicita algún tipo de certificado, ya sean ecológicos, de tintas, de papel, etc, así ser KODAK Certified Partner nos da más credibilidad para lograr trabajar con ellos”. Sergio Alarcón, Responsable del Departamento de Diseño, apoya esta afirmación: “En el sector de la etiqueta en el que trabajamos cada vez hay más exigencias, así que el tener esta certificación, seguro que puede ayudar a que nos lleguen más clientes”.

Antonio García explica por qué se decidieron a invertir en el sistema KODAK FLEXCEL NX. “Como no somos fabricantes de planchas la incorporación del equipo KODAK FLEXCEL NX se hizo como complemento a nuestro proceso de producción. Valoramos otras marcas del mercado, pero nos decantamos por el sistema de Miraclon porque tenemos clientes muy exigentes, y tras realizar diversas pruebas el KODAK FLEXCEL NX nos ofrecían más calidad y más posibilidades. Teniendo en cuenta que hasta entonces todo el proceso era analógico con una filmadora y montaje manual el cambio fue enorme”.

El rendimiento de las planchas en máquina es bueno, ofrece una impresión uniforme y tienen una gran durabilidad. Estas son las razones que pesaron mucho en nuestra decisión de inversión ya que llevamos a cabo muchos trabajos repetitivos y es imprescindible que las planchas funcionen perfectamente varias veces.

“Disponer de un equipo KODAK FLEXCEL NX nos ha agilizado mucho los tiempos de respuesta. Siempre hemos trabajado con plazos de entrega muy ajustados y no nos podíamos permitir el esperar por planchas que nos

suministrara un tercero, así que el poder disponer de este servicio integrado en nuestro proceso de producción nos permitió ofrecer un producto de gama alta en plazos muy cortos. Si a día de hoy tuviéramos que volver a tomar la decisión de invertir lo haríamos sin dudarlo”, detalla Antonio García.

Son muchas las ventajas que ha aportado a Adhegrafic el sistema KODAK FLEXCEL NX, según Antonio García. “El rendimiento de las planchas en máquina es bueno, ofrece una impresión uniforme y tienen una gran durabilidad. Estas son las razones que pesaron mucho en nuestra decisión de inversión ya que llevamos a cabo muchos trabajos repetitivos y es imprescindible que las planchas funcionen perfectamente varias veces. Además, los tiempos de cambio en máquina de las planchas son rápidos y hay menos mermas”.

Para Sergio Alarcón otra ventaja del

PREIMPRESIÓN Actual 10 #cartiflex

Antonio García, Gerente de Producción (izquierda) y Sergio Alarcón, Responsable del Departamento de Diseño en Adhegrafic.

sistema es que les permite trabajar con cualquier material. “Habitualmente trabajamos con materiales como papel couché y polipropileno en 80 gramos sin ningún problema y ofrecemos una calidad que satisface las demandas de nuestros clientes. Las planchas del sistema KODAK FLEXCEL NX permiten imprimir pequeños puntos mínimos gracias a la tecnología de cabeza de punto plana. De este modo, podemos ofrecer una impresión muy limpia, donde las sombras son más oscuras y las luces más claras, los brillos se ven más vivos y los degradados más limpios. Todo gracias al amplio rango tonal que abarca de 0,4 a 99,6 y que prácticamente es único en el mercado”.

Con las planchas KODAK FLEXCEL NX, prácticamente ya no es necesario separar las líneas de trabajo y los semitonos, y se permite el reemplazo de colores planos y la impresión de la gama de colores ampliada. Gracias al proceso de laminación patentado ahora se puede obtener una fidelidad de imagen total.

Antonio García concluye: “Estamos convencidos de que la incorporación del sistema KODAK FLEXCEL NX nos ha ayudado a hacer crecer nuestro negocio y nos ha dado los tiempos cortos de respuesta que estábamos buscando para no tener que enviar los archivos de nuestros clientes fuera de la empresa. Sus muchas ventajas como la consistencia, la estabilidad, la durabilidad, la privacidad, el menor tiempo de arranque de máquina, los cambios más rápidos, y la mejora de la producción en general, nos aseguran que nuestra elección fue la correcta y lo mejor es que a día de hoy nos sigue ofreciendo margen de crecimiento”.

AdhegrAfic

Cuando 30 años atrás cuatro socios crearon Adhegrafic en Molina de Segura (Murcia), no se imaginaron que se convertiría en una gran empresa que emplea a 50 personas que trabajan en dos turnos, y que cuenta con 6000 m2 de instalaciones. Actualmente el volumen de facturación ronda los 6 millones de euros, lo que demuestra que los objetivos de la empresa de centrarse en mejorar su forma de trabajar adaptándola a las necesidades de sus clientes, y garantizando la calidad del trabajo realizado, está dando sus frutos.

Aunque están presentes prácticamente en todos los ramos de la industria, de los clientes de Adhegrafic destacan los dedicados a la producción química y a la cosmética, a los que ofrecen sus servicios en impresión flexográfica y digital. Dado que para impresión flexográfica ya cuentan con los mejores equipos, los planes de futuro de la empresa pasan por la adquisición de un segundo equipo de impresión digital para asegurar la producción, o incluso de un equipo offset para dar servicio a los clientes que precisen impresiones en materiales con texturas especiales y complejas.

#cartiflex 11

PREIMPRESIÓN Actual

Asahi Photoproducts anuncia la nueva plancha

flexográfica AFP™ Leggero para aplicaciones de

cartón ondulado

La nueva plancha, extremadamente suave y lisa, no estropea el cartón, reduce las marcas de canal y ofrece una buena densidad de tinta, consiguiendo la máxima calidad flexográfica.

El material de base suave garantiza una transferencia de tinta completa para obtener resultados CleanPrint.

Asahi Photoproducts, una empresa pionera en el desarrollo de planchas flexográficas de fotopolímeros, ha anunciado la disponibilidad de una nueva plancha. Las planchas Asahi AFP™-Leggero con tecnología CleanPrint han sido especialmente diseñadas para la impresión sobre cartón ondulado de menor calidad. Esta plancha es muy suave y permite la impresión sin contacto para no deteriorar el cartón. Además, ofrece una buena densidad de tinta para minimizar la formación de ondas, y es ideal para aplicaciones de cajas de cartón ondulado, como bandejas de frutas o la impresión de logotipos a un solo color.

"Ante el uso creciente de envases de cartón ondulado en todo el mundo, las marcas y los minoristas buscan nuevas formas de aumentar la apariencia de calidad y proteger sus productos", afirma Dieter Niederstadt, director

de marketing técnico de Asahi Photoproducts. "Las planchas flexográficas Asahi AFP™-Leggero brindan una mayor calidad y una mejor protección del producto al no dañar la estructura acanalada de la caja de cartón ondulado. Se trata de un enfoque muy nuevo dentro de Asahi, que no solo nos permite centrarnos en la calidad de impresión, sino también agregar valor para la protección de los productos envasados. Nuestro lema ‘Just Kiss. No Crush’ refuerza la idea de calidad y protección que ofrecen las planchas Asahi AFP™-Leggero CleanPrint. Además, igual que todas nuestras planchas CleanPrint, las planchas Leggero aseguran menos residuos, menos paradas de máquina para la limpieza de planchas y una calidad excepcional constante en toda la tirada, el sello distintivo de las planchas CleanPrint de Asahi. Nuestro objetivo es que los convertidores de envases puedan lograr una mejora de hasta un 15% en la eficacia general operativa cuando utilicen estas planchas para el acabado de cartón ondulado, ofreciendo una solución respetuosa con el medio ambiente".

Las planchas con tecnología CleanPrint de Asahi Photoproducts han sido diseñadas para que toda la tinta

se transfiera al soporte de impresión. El efecto CleanPrint de la plancha AFP™Leggero se debe al suave material base de la plancha. El resultado es una impresión muy limpia. Otra ventaja importante de las planchas CleanPrint de Asahi, incluida la nueva AFP™Leggero, es que no necesitan limpiarse con tanta frecuencia como las planchas digitales convencionales de base solvente. Así no hace falta parar la producción tantas veces para limpiar las planchas, con el consiguiente aumento de la productividad y la uniformidad.

"Con la impresión sin contacto AFP™-Leggero", agrega Niederstadt, "no solo se elimina el histórico problema del deterioro del cartón y la formación de ondas gracias a la suavidad de la plancha, sino que prácticamente no se produce solapamiento de puntos y la tinta tiene un buen comportamiento en máquina. Eso significa que las áreas de color sólido, así como las áreas claras, quedan limpias y nítidas, al igual que las líneas finas y los textos más pequeños. Es la plancha ideal para la impresión de cartón ondulado, y permitirá a los convertidores de envases ampliar la gama de aplicaciones que pueden producir para sus clientes, especialmente aquellos que quieren sacrificar la calidad".

PREIMPRESIÓN Actual 12 #cartiflex

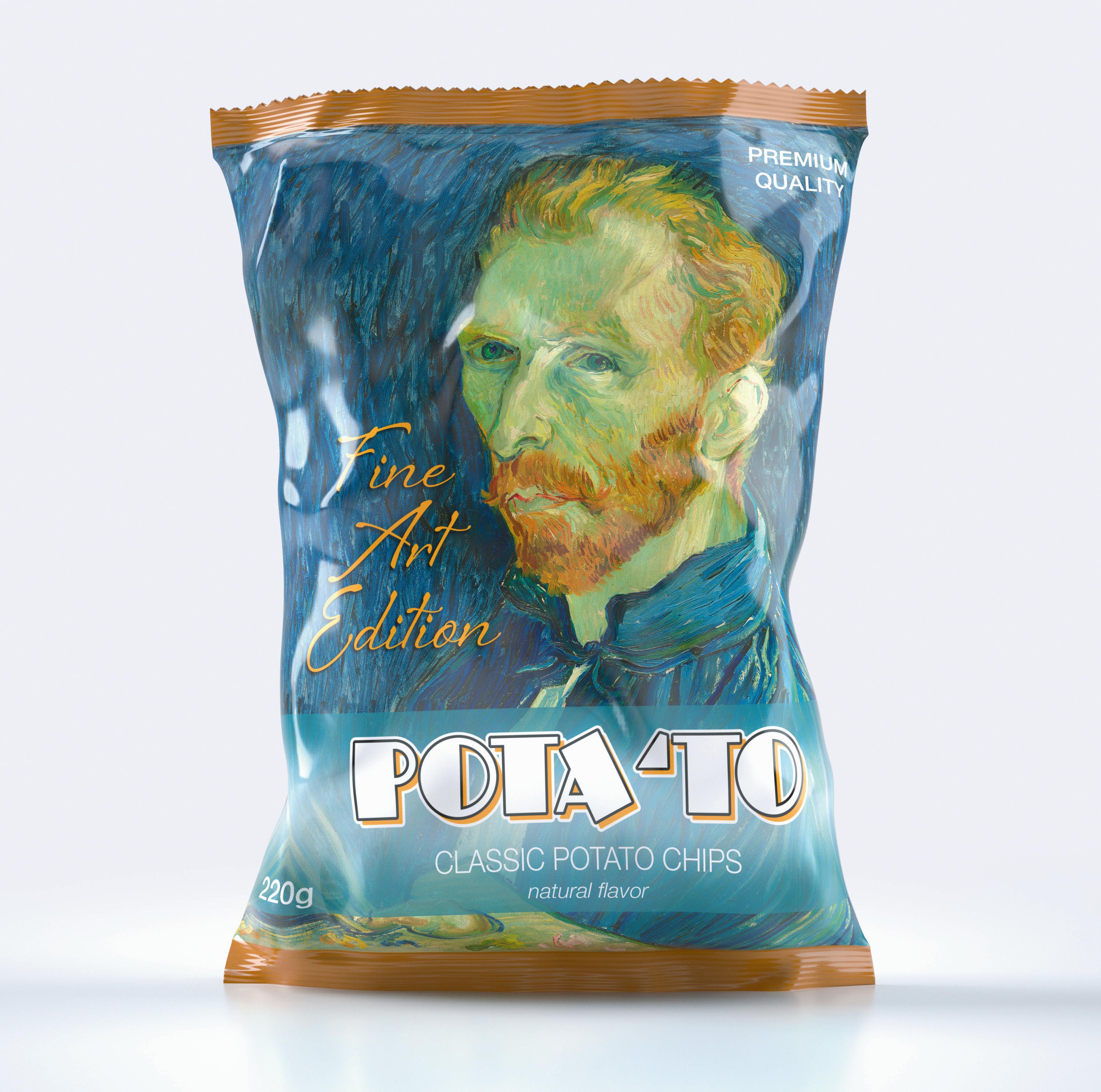

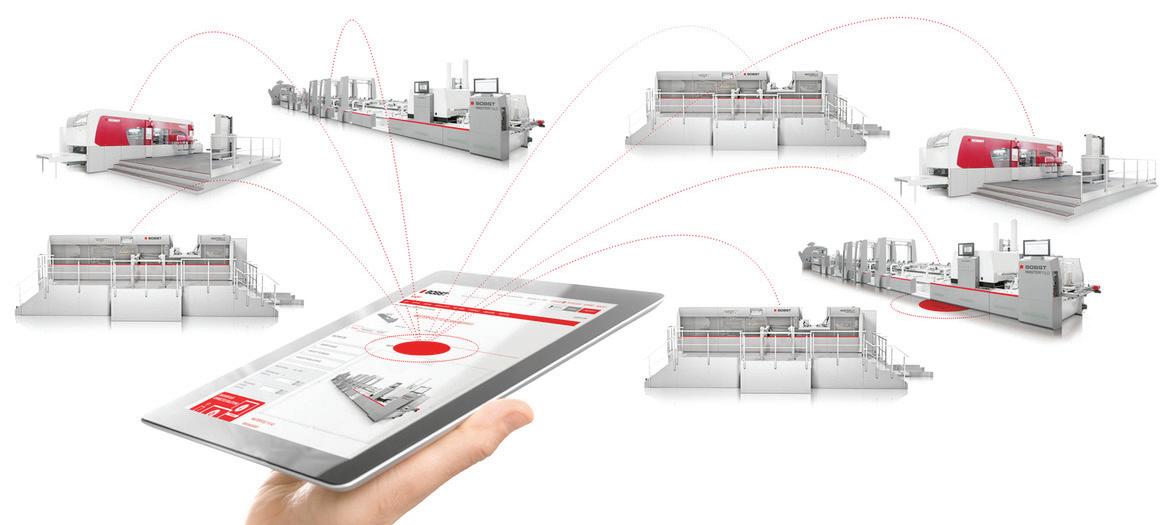

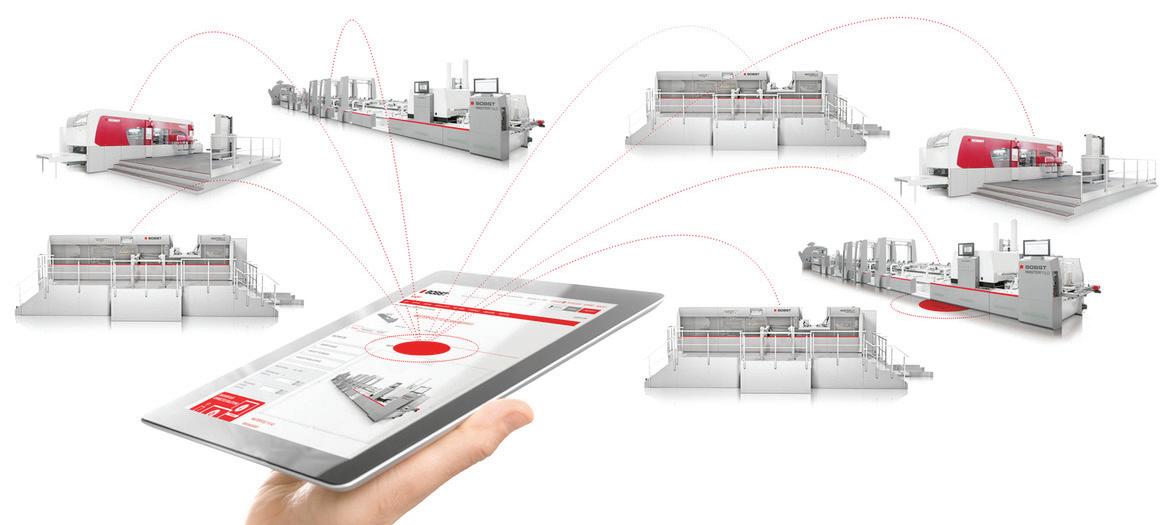

Descubrimos cómo MyBOBST saca lo mejor de sus máquinas BOBST

BOBST es de sobra conocido por ser uno de los proveedores más importantes a nivel mundial de equipos y servicios para el procesamiento, la impresión y la conversión de sustratos en el sector de las etiquetas, los embalajes flexibles, el cartón plegado y el cartón ondulado.

Con la introducción de MyBOBST — nuestro propio portal web para clientes, seguro y dedicado— hemos ido un paso más allá. Puede contar con MyBOBST para cualquier cosa que necesite para sus máquinas y equipos BOBST. Ya sea para supervisar datos de la máquina en tiempo real, obtener asistencia remota, acceder a formación o simplemente pedir piezas en línea... todo está en MyBOBST.

Hemos hablado con algunos de los primeros adoptantes de MyBOBST para saber qué les aporta en el día a día de sus empresas y cuál es su experiencia hasta la fecha.

Fácil de implementar, fácil de utilizar Michał Oszywa es director de categoría del departamento de compras en la filial polaca de DS Smith —renombrada empresa de embalajes a nivel internacional— y responsable de compras en las secciones de mantenimiento, reparación y operaciones. En 2018 mantuvo una primera conversación acerca de MyBOBST con uno de los jefes de repuestos de BOBST y no tardó en darse cuenta de su potencial.

«Estaba convencido de que sería muy útil», afirma Oszywa. «Al principio me preocupaba que el proceso de implementación llevara algún tiempo, pero la verdad es que MyBOBST es tan intuitivo de utilizar que el personal de DS Smith no tuvo ningún problema en familiarizarse con él. También fue inestimable disponer del apoyo de Bobst Polska para formar a nuestros trabajadores».

Oszywa y sus socios han visto numerosas ventajas, incluida una reducción del gasto en piezas de repuesto y suministros y una reducción en el tiempo invertido en organizar sustituciones gracias al rápido acceso al catálogo digital de repuestos. «Además, la interfaz se adapta muy bien al usuario, lo cual la hace más intuitiva y más útil», explica Oszywa. «Enseguida puede verse el precio específico en la moneda local, lo cual ahorra mucho tiempo, al igual que disponer de un rápido acceso a todo el historial de pedidos en un único punto. En última instancia tienes a mano los contactos de BOBST en caso de duda».

Ahorramos mucho tiempo

Francisco de Gregorio Gañán, jefe de mantenimiento de Cartonajes Izquierdo —empresa familiar española que fabrica cajas de cartón con impresión flexográfica—, utiliza el portal MyBOBST para comprar repuestos y coincide en que la facilidad de uso es un argumento de venta esencial.

«Uno de los puntos fuertes de la interfaz es que podemos comprobar en línea los repuestos de cada una de nuestras máquinas», explica. «Pueden verse los precios actuales y, en la mayoría de los casos, puede verse una foto real del repuesto, evitando así confusiones y pérdidas de tiempo».

Asimismo Thomas Sulmont, jefe de producción y procesos de TPG Packaging —empresa familiar francesa especializada en impresión offset UV y estampado en frío— ha quedado impresionado con la simplicidad de MyBOBST.

«Tenemos muchos procesos que siguen a la impresión: estampación en caliente, laminado, grabado, troquela-

PREIMPRESIÓN Actual 14 #cartiflex

do, reparación de ventanas y plegado/ encolado», aclara Sulmont. «El proceso consta de numerosas piezas diferentes y hasta ahora podía resultar muy complejo mantenerse al corriente de las necesidades de mantenimiento. Ahora con MyBOBST resulta extremadamente fácil obtener el precio adecuado del repuesto correcto y hacer el pedido con extrema rapidez. Ahorramos mucho tiempo.»

Asistencia indispensable

Una de las ventajas de una interfaz en línea es que BOBST puede actualizarla constantemente y seguir mejorándola. BOBST seguirá añadiendo catálogos y optimizando su funcionalidad basándose en los comentarios de los usuarios.

Entretanto, quienes ya se han registrado en MyBOBST continúan benefi-

ciando de documentación y dibujos técnicos, el pedido en línea de repuestos, datos de la máquina en tiempo real, formación, actualizaciones de pedidos y asistencia técnica, haciendo que sea parte indispensable de su trabajo. Como dice Oszywa: «Desde que empezamos a utilizar MyBOBST hace casi un año, puedo decir que las ventajas son tan satisfactorias que sería difícil trabajar sin él.»

#cartiflex 15

PREIMPRESIÓN Actual I

n n o v a t i o n | C r e a t i v i t y | F l e x i b i l i t y

Esko lanza el software Share & Approve basado en la nube, para incrementar la velocidad de aprobación en packaging y etiquetas

Share & Approve es una nueva y exclusiva herramienta de aprobación de Esko. El software, que se ejecuta como un servicio en la arquitectura de la nube Esko, permite a los usuarios de Automation Engine cargar, compartir, anotar y aprobar los trabajos de packaging y etiquetas en 2D y en 3D con un realismo excepcional.

Esko es consciente de que conseguir la aprobación de los trabajos de packaging puede resultar un proceso confuso que provoca retrasos en la producción y que, a menudo, al aprobador le es difícil visualizar bien su diseño 2D terminado. En los veloces entornos operativos actuales, siempre sujetos a grandes presiones, no hay una forma fácil de reunir e interpretar la información procedente de los diversos participantes en un trabajo sin que el proyecto se vea afectado por retrasos importantes.

La solución de software Esko Share & Approve permite a los usuarios visualizar de manera realista su envase en 2D y en 3D y, además, anotar el archivo con la información, en una misma herramienta online centralizada. Este aumento de la claridad reduce el número de iteraciones de aprobación y acorta los plazos requeridos para obtener la aprobación del trabajo, lo que permite que las marcas y sus cadenas de suministro funcionen de manera mas eficiente y reduzcan el tiempo de acceso al mercado.

Karsten Daemen, Product Manager en Esko, comentó: “Estamos muy satisfechos de conseguir que los bucles de aprobación terminen en un máximo de 8-9 días, en lugar de precisar semanas, que es la situación típica que ocurre actualmente en el sector. También hemos observado que gracias a la utilización del software el número de revisiones del trabajo disminuye desde las 8-9 actuales a tan solo 3-4. Con la rapidez y complejidad en la administración actual del packaging, Share & Approve marcará una diferencia evidente para los clientes que desean aumentar su rapidez de acceso al mercado.”

Los usuarios de Share & Approve

La solución de software Esko Share & Approve permite a los usuarios visualizar de manera realista su envase en 2D y en 3D y, además, anotar el archivo con la información, en una misma herramienta online centralizada.

ahora pueden crear instantáneamente reproducciones del envase en 3D, basadas en su original gráfico real en 2D, incluidos los efectos especiales de impresión y decoración. El software dispone de una interfaz de usuario muy sencilla que permite cargarla y configurarla con solo cuatro pulsaciones, y que contiene una amplia gama de herramientas exclusivas para la inspección de packaging con mediciones, zooms profundos y visión de las separaciones,

ademas de la lectura de códigos de barras y de Braille.

Mediante la creación de visibilidad en la administración de los trabajos, Share & Approve proporciona una auditoría completa de las acciones del operario y de las versiones, ademas de aumentar hasta 3 veces la rapidez en las aprobaciones, comparado con los procesos de aprobación tradicionales.

Jan De Roeck, Director de Marketing en Esko, añadió: “Como Share &

PREIMPRESIÓN Actual 16 #cartiflex

Approve está diseñado como un servicio basado en la nube, para nuestros clientes no supone costes operativos en TI ni los esfuerzos correspondientes, en comparación con las soluciones tra-

dicionales en las instalaciones propias. No precisa implementación web, ni servidores que mantener y actualizar, ni tampoco es necesario proporcionar escenarios de seguridad de datos y de

copias de seguridad, por lo que se garantiza el máximo tiempo operativo del servicio.

Más información en www.esko.com/en/ products/share-approve

Esko presenta su Modelo de Madurez Digital para Proveedores de Packaging, una guía para la estrategia de transformación digital

Con el lanzamiento de un nuevo documento de referencia y la herramienta interactiva para evaluar el grado de madurez digital de los clientes, Esko ha presentado su innovación más reciente para proveedores de packaging e impresión de todo el mundo: un modelo estratégico para guiar de forma individual a las empresas durante todo su viaje hasta la madurez digital.

pio recorrido hacia la madurez digital, lo que representa un interesante avance para sector de la impresión y packaging en su conjunto”.

Tras analizar las operaciones de cientos de clientes de todo el mundo, el desarrollador global de soluciones integradas de hardware y software ha lanzado su programa Modelo de Madurez Digital para Proveedores de Packaging (MMD) con el objetivo de preparar a las empresas para mejorar su productividad, eficiencia y rentabilidad general mediante una transformación digital completa.

Mattias Byström, Presidente de Esko, declaró: “Estamos encantados con el lanzamiento del Modelo de Madurez Digital para Proveedores de Packaging de Esko. Está basado en el trabajo que realizamos en 2018 con empresas globales de bienes de consumo envasados, y da respuesta a las preocupaciones sobre liderazgo y los pasos del flujo de trabajo en todas y cada una de las áreas del negocio de packaging e impresión. Gracias a un proceso continuo de diálogo y análisis, nuestros equipos ahora están plenamente preparados para ayudar a nuestros clientes a desarrollar su pro-

“Los equipos directivos de las empresas comprenden que la digitalización se está convirtiendo en un factor clave para el éxito empresarial”, afirmó Jan De Roeck, Director de Marketing, Relaciones y Estrategia del Sector de Esko, y principal arquitecto del MMD. “La transformación digital mediante la introducción de sistemas integrados, automatizados y conectados a la nube, lo que incluye la inspección inline de calidad de impresión, permite agilizar los procesos, eliminar los cuellos de botella y mejorar la eficiencia en cada faceta de la operativa, resultando en mejoras tangibles de los beneficios y un destacado factor de diferenciación de la competencia”.

“Como las empresas de todo el mundo se encuentran en diferentes etapas de desarrollo digital —y, en muchos casos, con diferentes niveles de automatización en distintos procesos y funciones dentro de una misma empresa— hemos dedicado un tiempo considerable a mapear las distintas dimensiones de transformación para aportar claridad, de modo que los clientes puedan marcar el rumbo de su propia transformación digital, y no a la inversa”.

Jan confirmó que el programa MMD que se ha lanzado recientemente se expondrá en DRUPA 2020, el mayor certamen del mundo de equipos de impresión, que tiene lugar en junio en la Feria de Muestras Düsseldorf Messe, en Alemania. “Trabajando con esta herramienta

pionera del sector y los expertos de Esko, nuestros clientes pueden identificar e integrar solo aquellas soluciones que les ayudarán a lograr la máxima eficiencia y prestaciones operativas, para tratar cualquier cuestión, desde los retos de sostenibilidad medioambiental y los valores de liderazgo, hasta los pasos y procesos individuales del flujo de trabajo. Además de las actividades que realizamos con los clientes en la actualidad, DRUPA 2020 será una magnífica oportunidad para explicar el modelo en persona a los visitantes del estand para que puedan emprender el viaje de transformación”.

“El lanzamiento de nuestro programa MMD es una evolución importante para los proveedores de packaging e impresión”, concluyó Jan. “Estamos deseando revelar el resultado del importante esfuerzo que hemos realizado y poder prestar asistencia a tantos de nuestros clientes, colegas y compañeros durante este período de transformación digital”.

#cartiflex 17

PREIMPRESIÓN Actual

Jan De Roeck, Director de Marketing, Relaciones y Estrategia del Sector de Esko.

Mattias Byström, Presidente de Esko.

KODAK PRINERGY VME with Managed Services, precursor de una nueva era en los flujos de trabajo

A lo largo de 20 años, el flujo de trabajo KODAK PRINERGY ha formado un sólido eje para las actividades de producción comercial, edición e impresores de packaging gracias a su alto grado de automatización y eficacia, sus capacidades de integración y su conectividad flexible. El lanzamiento de PRINERGY VME with Managed Services supone un paso decisivo hacia el futuro de Kodak.

Con PRINERGY VME (las siglas de entorno de máquina virtual en inglés), Kodak aloja y gestiona el software PRINERGY virtual de los clientes, con el respaldo de una inversión de 1000 millones de dólares en I+D realizada por Microsoft Azure. Con los servicios gestionados, Kodak asume la responsabilidad de la administración del sistema, seguridad y supervisión las 24 horas del día, actualizaciones y resolución de problemas.

Fiabilidad, seguridad proactiva, escalabilidad y menor coste de propiedad

Conjuntamente con Microsoft Azure, PRINERGY VME with Managed Services hace que su software de preimpresión crítico para el negocio se ejecute a niveles óptimos las 24 horas del día, los 7 días de la semana, 365 días al año. Kodak asume la responsabilidad de la atención del sistema: las copias de seguridad de datos se distribuyen por varios centros de datos que proporcionan una seguridad a toda prueba, recuperación en caso de desastres y continuidad del negocio.

Para los clientes, ofrece la ventaja de que ya no necesitan operar, gestionar y mantener servidores locales directamente in situ, lo cual reduce el coste total de propiedad. Los impresores pueden optimizar su infraestructura de TI y olvidarse de los costes y limitaciones del sistema.

Tras desarrollar con éxito un programa de pruebas piloto en Norteamérica, ya contamos con varios clientes que producen con KODAK PRINERGY VME with Managed Services.

El primer cliente de Kodak en Europa en implementar y utilizar esta revolucionaria innovación es Wilco Printing & Binding, de los Países Bajos. William Schuring, Director Jefe

de Operaciones, afirma: «El trabajo en la nube es el futuro. Cuando llegó la hora de sustituir nuestra infraestructura de servidor, Kodak me propuso el cambio a PRINERGY VME with Managed Services. Mantenemos una excelente colaboración con Kodak desde hace mucho tiempo, y el uso de PRINERGY VME with Managed Services nos proporciona una seguridad de datos sin precedentes y una rentabilidad mucho mejor en comparación con un entorno de servidor local».

«PRINERGY VME with Managed Services es una innovación pionera del sector que combina la tecnología

de nube más actual con nuestros servicios gestionados en forma de suscripción. Esta oferta de productos marca el futuro de todas las plataformas de software de flujos de trabajo de impresión y preimpresión», afirma Todd Bigger, Presidente división de Software Kodak y Vicepresidente de Eastman Kodak Company. «Esta solución única en su clase garantiza fiabilidad y rendimiento optimizado y protege a los clientes frente a ciberataques con la máxima capacidad de adaptación a los cambios del mercado».

18 #cartiflex

PREIMPRESIÓN Noticias

HIGH SPEED FLEXO FOLDER GLUER

BOBST y sus socios del sector presentan un proceso completo de impresión en la jornada de puertas abiertas en el nuevo Centro de Excelencia Flexo

BOBST celebró una jornada de puertas abiertas en su nuevo Centro de excelencia flexográfica en Bobst Bielefeld el 13 de febrero de 2020, dando a los asistentes la oportunidad de asistir al proceso flexográfico completo de principio a fin.

El Centro de competencia de Bobst Bielefeld se ha ampliado para incluir una sala de preprensa, de modo que ahora es un Centro de excelencia muy completo para el proceso flexográfico, especialmente para la gama de colores extendida (ECG) para impresoras flexográficas de tambor central. El Centro cuenta con un sistema de «colaboración abierta», y eso implica la presencia de los valiosos socios de BOBST del sector, garantizando así la integración de todos los elementos que se combinan para dar lugar a un proceso impecable de principio a fin.

«Bobst Bielefeld es ahora el Centro de Excelencia más avanzado», declaró Mark McInulty, director general de Bobst Bielefeld. «Constituye una central muy valiosa para el ensayo y el desarro-

llo continuo del proceso ECG para BOBST y los proveedores del sector en nuestro sistema de cooperación abierta. El Centro ayuda a nuestros clientes de impresión flexo de tambor central a maximizar las ventajas derivadas de la implementación del proceso ECG».

El uso de ECG está creciendo a un ritmo constante. Este proceso utiliza

tres colores de tinta adicionales — naranja, verde y violeta (OGV, por sus siglas en inglés) — sobre los colores convencionales cian, magenta, amarillo y negro (CMYK), consiguiendo así reproducir más del 90 % de la gama Pantone en comparación con aprox. el 60 % que se obtenía anteriormente. Para un convertidor, su adopción entraña un gran ahorro de tiempo y dinero: ya no es necesario hacer el cambio de tintas ni los consiguientes lavados de las estaciones de impresión, ya no hace falta un gran inventario de tintas para guardar tintas directas, ya no se pierde tiempo mezclando tintas y se garantiza la consistencia cromática para trabajos realizados con mucha diferencia de tiempo o en distintos lugares del mundo.

ENVASE FLEXIBLE Actual 20 #cartiflex

Tras las presentaciones se realizaron demostraciones de impresión en las impresoras flexo de tambor central VISION CI y EXPERT CI equipadas con las últimas tecnologías presentadas por los socios en el proyecto de colaboración abierta ECG.

«Bobst Bielefeld es

ahora

el

Centro de Excelencia

más

avanzado», declaró Mark McInulty, director general de Bobst Bielefeld.

Estos fueron los equipos de BOBST que se exhibieron en la jornada de puertas abiertas:

- VISION CI: esta impresora flexo, lanzada en octubre de 2019, ofrece el mejor rendimiento de su categoría. Rápida y fácil de configurar y cambiar, presenta innovaciones técnicas, automatización y unas tecnologías inteligentes exclusivas que garantizan la coherencia de un proceso repetible con impresión con tintas a base de agua o de disolventes, un desperdicio mínimo y una fabricación sencilla para todas las longitudes de tiradas, en una gran variedad de sustratos.

- EXPERT CI: una impresora con funciones innovadoras que contribuye a maximizar la consistencia del proceso flexográfico con tambor central, por lo que resulta perfecta para los requisitos de los procesos de impresión ECG en 7 colores. Ofrece resultados de impresión estables y controlados y una productividad excepcional con tintas a base de disolventes y a base de agua. Los asistentes tuvieron la ocasión de ver la EXPERT CI imprimir bolsas flexibles sostenibles hechas de nuevos laminados de un solo material y alta barrera, que se presentaron por primera vez en K 2019.

- La Mesa de inspección digital: una innovadora tecnología de control de la calidad que incorpora la proyección digital con fines de comprobación, pero además ofrece representaciones visuales en tiempo real para igualar el producto con el archivo digital.

- Servicios conectados: las máquinas de primera categoría merecen servicios de primera categoría. Los asistentes vieron algunas soluciones del equipo de servicios de BOBST, que ayudan a los convertidores a optimizar su productividad y calidad, a la vez que reducen los tiempos de inactividad y el impacto ambiental.

Colaboraciones para unos procesos perfectos

Los visitantes de la jornada de puertas abiertas pudieron asistir al proceso flexográfico completo, desde el archivo hasta la bobina impresa, hablando con diversos colaboradores de BOBST en distintos puestos sobre distintos temas, empezando por el centro de preprensa que alberga los equipos de

Los visitantes de la jornada de puertas abiertas pudieron asistir al proceso flexográfico completo, desde el archivo hasta la bobina impresa, hablando con diversos colaboradores de BOBST en distintos puestos sobre distintos temas.

última generación que se mostraron en vivo y en directo en el evento:

- U. Günther Prepress ilustró sus capacidades en el proceso de diseño a impresión de embalajes con sus servicios conectados y sus soluciones de reducción de costes, que ofrecen un rendimiento optimizado para un proceso de impresión eficaz desde el diseño hasta la impresión ECG.

La jornada de puertas abiertas es el ejemplo perfecto de una colaboración perfectamente integrada en acción, donde muchas empresas se juntan para combinar su saber hacer y sus recursos, optimizando así la experiencia de nuestros clientes.

- Miraclon: la sala de preprensa cuenta con un sistema KODAK FLEXCEL NX Wide 4260 para la producción de planchas KODAK FLEXCEL NXH en el centro. Miraclon ayuda a cumplir los retos únicos de la impresión ECG con tecnologías de plancha patentadas que permiten controlar y optimizar la transferencia de tinta para lograr unas condiciones definidas de impresión de procesos. Aporta al proyecto

ECG de armonización de impresoras y planchas más de una década de experiencia trabajando con impresores y especialistas en preprensa en todo el mundo para impulsar la adopción de la impresión de procesos para flexo.

- Glunz & Jensen: la sala de preprensa cuenta con una máquina de fabricación de planchas Flex-i-Pro 470, junto con el secador de aire caliente Concept 401D y el equipo de exposición 401 ECLF para planchas flexográficas de gran formato 1200 x 1530 mm. Glunz & Jensen aporta al proyecto sus 45 años de experiencia en soluciones innovadoras de fabricación de planchas de alta calidad para todos los requisitos de procesamiento de planchas.

- Esko: la sala de preprensa cuenta con un equipo de exposición Esko XPS Crystal 4835, una mesa de corte Kongsberg X20 y el software de preprensa completo necesario para producir archivos ECG listos para imprimir. Junto con BOBST, Esko pone el foco en el valor que crea su colaboración, mostrando a los asistentes cómo pueden hacer avanzar sus negocios para llevar a cabo la transformación digital, tanto para la comunicación al cliente como para la edición en preprensa, la automatización de los flujos de trabajo, la gestión del color o la integración empresarial.

Otros socios mostraron sus tecnologías y sus conocimientos en relación con la armonización de todos los elementos que contribuyen a lograr los

#cartiflex 21

ENVASE FLEXIBLE Actual

Tras las presentaciones se realizaron demostraciones de impresión en las impresoras flexo de tambor central VISION CI y EXPERT CI equipadas con las últimas tecnologías presentadas por los socios en el proyecto de colaboración abierta ECG.,

mejores resultados y los más eficaces utilizando la impresión ECG.

- Rossini contribuye al proyecto ECG con las mangas Starcoat Light, que ofrecen una estabilidad dimensional extraordinaria y precisión a lo largo del tiempo, y los adaptadores Fastbridge, que proporcionan una amortiguación excelente de la vibración a la vez que permiten alcanzar unas velocidades de impresión muy superiores.

- Lohmann presentó la gama DuploFLEX5 de cintas adhesivas para el montaje de planchas que muestra cómo la compleja tecnología que se esconde en la herramienta «más fina» para el proceso de impresión flexográfica contribuye a hacer posible la impresión ECG.

- Zecher explicó que la producción de un anilox de alta calidad es evidente, pero optimizar e influir en la calidad de impresión coherente y reproducible con ayuda de un anilox es un diferenciador clave.

- Daetwyler presentó MDCGamutstar, la rasqueta especialmente diseñada para el proceso ECG, que proporciona una alta precisión y una vida útil mayor para largas tiradas y

trabajos múltiples.

- Flint Group mostró a los asistentes las grandes posibilidades que ofrece la impresión ECG para dar un giro radical a los embalajes flexibles, con una mayor adaptabilidad, unos plazos más cortos, una mayor calidad y también mayor definición. Flint Group apoya el proyecto ECG con sus tintas a base de disolventes FlexiPrint, que se utilizaron para la demostración de la impresora flexo de tambor central EXPERT CI.

- Follmann habló de la rentabilidad de la impresión con tintas a base de agua y su contribución positiva a la reducción del CO2. La solución monocomponente del sistema de tinta, los tiempos de preparación cortos y la garantía de solidez del color, la mayor vida útil de las planchas y un proceso de impresión estable contribuyen también a la rentabilidad. Las tintas Follmann se utilizaron para la demostración de la máquina de impresión VISION CI.

- X-Rite Pantone centró su presentación en el control de la consistencia del color en la impresión ECG y cómo sus soluciones tecnológicas líderes, diseñadas para agilizar el proceso de

los flujos de trabajo con color digitales ayudan a los transformadores de embalajes a perfeccionar sus impresoras para conseguir los datos de huellas más precisos.

Tras las presentaciones se realizaron demostraciones de impresión en las impresoras flexo de tambor central VISION CI y EXPERT CI equipadas con las últimas tecnologías presentadas por los socios en el proyecto de colaboración abierta ECG. El control de calidad en las muestras de impresión se hizo en la Mesa de inspección digital, mientras que los servicios conectados se exhibieron en directo en el centro de formación de Bobst Bielefeld.

«Todos los socios con los que trabajamos nos aportan muchísimo para la innovación y optimización del proceso flexográfico —declaró Mark McInulty. — La jornada de puertas abiertas es el ejemplo perfecto de una colaboración perfectamente integrada en acción, donde muchas empresas se juntan para combinar su saber hacer y sus recursos, optimizando así la experiencia de nuestros clientes. Estamos encantados de trabajar con todos nuestros socios y les damos la bienvenida a nuestro Centro de Excelencia.»

ENVASE FLEXIBLE Actual 22 #cartiflex

Nuevas caras en la Junta Ejecutiva de Lohmann

El Dr. Jörg Pohlman asume la responsabilidad como CEO (Chief Executive Officer), mientras que el Dr. Carsten Ludwig Herzhoff se une a la compañía como CTO (Chief Technology Officer). Como antes, Martin Schilcher completa el consejo como CFO (Chief Financial Officer). Con el Dr. Pohlman, un miembro de la familia fundadora está de regreso en el Comité Ejecutivo de la compañía de Neuwied.

Nacido en 1963, el Dr. Jörg Pohlman ha estado trabajando más recientemente como miembro del Comité Ejecutivo de ARRI AG y fue miembro activo de la Junta de la "Asociación de Comercio Internacional de Tecnología de Medios y Radiodifusión" (IABM). Antes de eso, el Dr. Pohlman ocupó varios puestos gerenciales dentro del Grupo BMW, más recientemente como CEO de SGL Automotive Carbon Fiber, una empresa conjunta del Grupo BMW y el Grupo SGL. Pohlman estudió derecho en Alemania y Estados Unidos. Ha estado activamente vinculado a Lohmann como miembro del Consejo de Administración desde 2000, desde 2007 como presidente.

El químico Carsten Ludwig Herzhoff, de 43 años, ocupó un puesto como gerente técnico de recubrimientos metálicos en AkzoNobel antes de unirse a Lohmann. Anteriormente, ha estado trabajando para EPG (Engineered nanoProducts Germany), así como para TIGER Coatings GmbH & Co. KG. Terminó sus estudios en Saarland e investigó durante cinco años en el Instituto Max-Planck para la Investigación del Estado Sólido, en Stuttgart.

Desde 1851, los “Bonding Engineers”

de Lohmann ofrecen soluciones adhesivas personalizadas para diversas industrias. Sus productos cubren toda la cadena de valor y, por lo tanto, crean uniones seguras, limpias y económicas, sin importar si son PSA (adhesivos sensibles a la presión) o cintas adhesivas reactivas. Las nuevas incorporaciones de los pioneros de las uniones adhesivas esperan continuar con esta "tradición de innovaciones":

"Estoy encantado de moldear activa-

mente el futuro de Lohmann con el Sr. Schilcher y el Dr. Herzhoff", dice el Dr. Pohlman. "Estoy muy familiarizado con la empresa y mi nueva tarea es un asunto que está muy cerca de mi corazón".

El Dr. Herzhoff está de acuerdo: „Crear impacto en una empresa con una historia tan larga también es un desafío emocionante para mí - una historia que capitalizó la innovación. Estaré encantado de continuar con esta tradición".

Lluvia de premios en los FlexoTech Awards 2019: éxito total para los clientes de los FLEXperts de Lohmann

Era hora de los premios anuales FlexoTech International Print & Innovations Awards, y la industria de la impresión flexográfica se reunió para una gala festiva. La entrega de premios de la reconocida revista Flexo Tech ha estado honrando a los impresores flexográficos y sus proveedores en varias categorías durante años, por ejemplo en las categorías de impresión de etiquetas o impresión flexográfica UV.

Como patrocinador de plata, Lohmann ha estado suministrando a la industria flexográfica cintas adhesivas para montaje de clichés de la gama DuploFLEX® durante muchos años y, por lo tanto, ha sido esencial para obtener resultados de impresión óptimos. Las cintas adhesivas de doble cara y las cintas de espuma de

PE comprimible permiten un fácil manejo y un simple (des) montaje dentro del proceso de impresión.

Como en el año anterior, la mayoría de los nominados eran clientes de Lohmann. Y el resultado es impresionante: tres premios de oro.

Silvia Casellato, Gerente Senior de Mercado de Lohmann, entregó un

premio y está orgullosa del enorme éxito tanto de los FLEXperts como de sus clientes: “Cada año, nos encontramos con nuestros socios y clientes de la industria de la impresión flexográfica en la gran Gala de Premios FlexoTech y celebramos nuestros éxitos conjuntos. Cada nominación es un gran honor.

ENVASE

24 #cartiflex

FLEXIBLE Actual

Nilpeter presenta la nueva FA-26’’ en su línea la máquina flexográfica para packaging

Nilpeter amplía su catálogo de prensas flexográficas apostando por la banda media. La nueva máquina flexográfica para packaging FA-26’’ pulgadas, cuenta con un ancho de 680 mm y está diseñada para tiradas cortas de etiquetas y packaging flexible en una única línea. Con todas sus características especiales, esta novedad persigue nuevas oportunidades de mercado, a la vez que ahorro de costes en herramientas, tiempo de producción y espacio.

La nueva prensa está equipada con UV Led y electronic beam, sistema de secado infrarrojos para tintas base agua o solventes. Con su diseño compacto y horizontal, aseguran un registro inmejorable y una alta calidad de impresión a todas las velocidades. Además está equipada con un sistema de mangas y cámara cerrada de tinta, diseño especial Nilpeter (Materiales teflonados-antiadherentes).

Una prensa versátil para aumentar las opciones de personalización

La nueva FA-26’’ está completamente preparada para adaptarse a todas las unidades de valor agregado de Nilpeter, así como a los auxiliares OEM, y cuenta con múltiples opciones de acabado y secado. A esta versatilidad de aplicación se le suman unas amplias oportunidades de personalización. La prensa puede configurarse hasta cumplir con cualquier requisito de impresión y adaptarse a diversos tipos de proyecto.

El equipo aporta ventaja, puede trabajar con cualquier soporte flexible y con todos los materiales de etiquetas autoadhesivas estándar, ya que opcionalmente se puede incorporar, troquel, serigrafía, Cold Foil y otras unidades adicionales.

La nueva FA-26" está completamente preparada para adaptarse a todas las unidades de valor agregado de Nilpeter, así como a los auxiliares OEM, y cuenta con múltiples opciones de acabado y secado.

ENVASE FLEXIBLE Actual 26 #cartiflex

Doneck Network participa por décima vez en la feria Proflex 2020

Doneck tuvo su estreno como expositor en la Proflex en el año 2010. Por aquel entonces, el fabricante europeo de tintas de impresión tenía tres sedes en Luxemburgo, España y Hungría y un total de 93 empleados. Actualmente, Doneck Network cuenta con siete sedes, además de la sede central, con un total de 220 empleados internacionales. Las Unidades Doneck en Inglaterra, España, Hungría, Polonia, Alemania, Chile e Italia cuentan con instalaciones dosificadoras automáticas de última generación y parcialmente con instalaciones de producción, laboratorios de color y equipos técnicos de venta locales, así como especialistas internacionales que asesoran y atienden a clientes de toda Europa y América del Sur.

La presencia de Doneck Network este año en la Proflex de Constanza se basa completamente en el lema «INKspirierend anders» (= INKspiradoramente diferente). «Nos presentamos a nuestros clientes en línea con las tendencias actuales en relación con el medio ambiente, la seguridad del producto y la sostenibilidad. Desde 2018 producimos nuestras tintas de impresión a base de agua y a base de solventes con neutralidad climática. Hemos establecido este y muchos otros proyectos en nuestro programa medioambiental "We think green" (pensamos en verde). Esto incluye temas como la separación de residuos, flota de vehículos ecológicos, productos reutilizables en lugar de desechables, dispensadores de agua para todos los empleados y otras ideas respetuosas con el medio ambiente», comenta Arndt Breitbach, Director General de Doneck Network.

Doneck cuenta con una amplia gama de productos, incluyendo mezclas y tintas de impresión compostables, a base de agua y a base de solventes para numerosas aplicaciones en el sector de los envases de alimentos. Las tintas de impresión están certificadas de acuerdo con la norma DIN EN 13432 y cuentan con los certificados «OK Compost Industrial» y «OK Compost Home». En el segmento de las tintas de impresión a base de agua, Doneck ofrece a sus clientes productos compuestos en un alto porcentaje por materias primas renovables para diversas aplicaciones en papel y cartón.

Doneck también ha ampliado su gama de productos en el sector de las tintas de impresión a base de solventes. Los clientes ahora pueden elegir barni-

ces hápticos con tacto suave y tacto de papel, así como diferentes tipos de blanco con elevado nivel de cubrición para la impresión inversa y laminados.

En el stand de Doneck, los visitantes podrán informarse además sobre el dosificador automático «Euromix». Esta extraordinaria simbiosis entre un dosificador automático y concentrados de tinta altamente pigmentados, ya es algo imprescindible en las modernas imprentas de embalajes. Los clientes de Doneck se benefician así de un paquete de servicios especial, inspirador y «diferente». A nivel mundial, Doneck Network tiene en uso 150 dosificadores tanto para tintas de base de agua como de base de solventes.

Doneck, una mediana empresa con sede en Luxemburgo, ofrece no solo tintas de impresión a base de agua y a base de solventes de alta calidad para aplicaciones de flexografía y de hueco-

grabado, sino también un amplio paquete de servicios. Los visitantes de Proflex podrán informarse sobre el Doneck Digiproof personalizado para una gestión profesional de colores en la imprenta. La empresa aprovechará la oportunidad para fortalecer la fidelidad de sus clientes y presentar sus últimas novedades.

«Con la presencia de este año y presentando muchas pequeñas y grandes innovaciones en los sistemas de tinta de impresión existentes, queremos hacer frente a los desafíos de la industria de embalajes, que últimamente se ha visto sometida a una gran presión. Además, proyectos como, por ejemplo, los laminados monomaterial y el sector INKjet se encuentran en constante desarrollo en nuestros laboratorios», comenta Edgar Becker, Director General de Ventas, sobre la participación en la feria 2020.

ENVASE FLEXIBLE Actual

#cartiflex 27

Dosificador Doneck Euromix.

Comexi fortalece su posición en Europa con la venta a Termoplasti-Plama de una Flexo F1 automatizada con robot de última generación

Comexi ha comenzado la fabricación de otra impresora flexográfica completamente automática, la Comexi F1, para Termoplasti-Plama. La colaboración entre ambas compañías refuerza la base instalada de Comexi en Europa y consolida su posición como proveedor de soluciones innovadoras para sus clientes más exigentes. El acuerdo con la empresa eslovena permitirá a Comexi acceder a un área logística estratégica de gran importancia, debido a su ubicación en el centro de Europa.

También incluye la creación de un demo centre, que se ubicará en la misma instalación, y que permitirá a Comexi demostrar a sus clientes las ventajas de introducir soluciones totalmente automáticas en una impresora de alta velocidad y grandes tiradas.

La impresora flexográfica con robot antropomórfico para el cambio de camisas estará situada en las instalaciones de la empresa eslovena.

“Decidimos adquirir una impresora de Comexi, porque creemos que es un socio confiable y orientado a la innovación tecnológica, lo cual es absolutamente necesario en el mundo empresarial actual. Durante las pruebas de la máquina y las de otros proveedores, Comexi ofreció los mejores resultados de calidad de impresión, así como una rápida velocidad de cambiar los pedidos de producción”, explica Sandi Prosen, CEO de Termoplasti-Plama. “También es una gran ventaja que Comexi fabrique directamente los componentes más importantes de la máquina, como es el tambor central, los ejes de impresión y las bancadas del cuerpo impresor. Además, la compañía ofrece un soporte excepcional para la tecnología de impresión, laminación y corte, recibiendo así recomen-

daciones positivas de sus clientes actuales”, enfatiza Prosen.

Termoplasti-Plama lidera el mercado de procesamiento de plásticos en la antigua Yugoslavia, desde 1958, y ha adquirido una gran experiencia en el sector de la impresión de envases de polietileno, debido a ser pioneros en la producción de este tipo de productos. La empresa customiza sus productos a las necesidades de cada uno de sus clientes.

“Estamos muy satisfechos de la colaboración con Termoplasti-Plama, líder en su sector y una empresa muy destacada en el mercado”, comenta Alessandro D’Agostino, Área Manager de Comexi en los países balcánicos, que añade que el acuerdo es muy importante “a nivel logístico, porque Termoplasti-Plama está situada en el

centro de Europa y es una muy buena referencia de empresa en la zona”. La colaboración beneficiará a ambas compañías, porque la nueva impresora flexográfica se instalará en una nave separada de Termoplasti-Plama, pudiendo ser utilizada como demo center europeo de Comexi. “Este acuerdo nos permite exhibir nuestra tecnología flexográfica con un robot completamente automático a todos los clientes interesados en dicha tecnología. Incluido en el acuerdo de colaboración, Termoplasti-Plama tendrá un paquete de training y servicio especial, enfocado en la mejora de la productividad y garantizar que la máquina funciona a su más alto rendimiento. ¡Esta colaboración entre las dos compañías ya ha comenzado como una colaboración de beneficio mutuo!”.

ENVASE FLEXIBLE Actual 28 #cartiflex

La impresora Comexi F1 es la solución más avanzada de la compañía para los desafíos actuales en el mercado de envases flexibles. La necesidad de crear envases personalizados ha llevado a la proliferación de la cantidad de SKU’s y al aumento de la cantidad de cambios de producción. Esta impresora flexográfica incorpora una solución única con un robot antropomórfico que es capaz de manipular automáticamente todas las camisas que intervie-

nen en el proceso de impresión (anilox, plancha y camisas intermedias), reduciendo el tiempo necesario para el cambio de trabajo, mientras imprime a una velocidad de 600 metros por minuto. “Fuimos la primera compañía en desarrollar un sistema de cambio de camisas totalmente automático con un robot antropomórfico, y hoy ya hemos instalado más de 20 máquinas en todo el mundo”, señala D’Agostino, que destaca que este sistema “ofrece el tiempo

de cambio más rápido en el mercado, haciendo que todo el proceso sea más eficiente y productivo”. La Comexi F1 adquirida por Termoplasti-Plama incluye todos los periféricos de última generación para aumentar su eficiencia, debido a la incorporación del sistema patentado “Cingular Real”, que ofrece una configuración del 100% de presión y registro con un mínimo desperdicio y coincidencia de color a través de “Cingular Match”.

Seala aumenta su capacidad de producción tras la adquisición de una laminadora Comexi SL2

Comexi, proveedor global de soluciones para el sector de la impresión y la conversión del envase flexible, y Seala, empresa especializada en la laminación de papel y cartón con diferentes films o aluminio, han fortalecido su relación comercial con la adquisición por parte de la compañía francesa de una laminadora Comexi SL2. Gracias a esta operación, Seala ha aumentado su capacidad de producción y ahora puede empezar a posicionarse en el mercado de la alimentación, así como realizar diseños ecológicos utilizando una aplicación innovadora.

"El conocimiento de Comexi, en general, y las características técnicas de esta laminadora, en particular, son ideales para llevar a cabo nuestras especificaciones de trabajo", subraya Laurent Bisson, gerente de Seala, quien agrega que "la customización de la laminadora Comexi SL2 fue decisiva en la toma de decisiones. Se han realizado modificaciones de diseño y añadido diferentes opcionales para permitir trabajar en una amplia gama de materiales y gramajes".

La adquisición de la laminadora Comexi SL2 aumenta la capacidad de producción de Seala y amplía su campo de acción. El proceso de unión, basado en adhesivo de poliuretano libre de solventes, permitirá a la compañía laminar plásticos y papel, en estructuras dúplex o triplex. Debido a esta operación, Seala puede "posicionarse en mercados de alimentación como snacks, bebidas para llevar, alimentos congelados, así como realizar 'diseños ecológicos e innovadores', que van a ser cada vez más importantes en los próximos años", dice Bisson.

Seala, situada desde hace más de 40 años en La Couronne (Charente), abastece a imprentas y fabricantes de cartón en toda Francia. Sus laminaciones son visibles en el sector de los alimentos y en las cajas de productos de la industria de cosméticos, incluyendo algunas de las principales mar-

cas como Dior o Chanel, de las cuales Seala ha sido proveedor durante muchos años.

“La laminadora Comexi SL2, que actualmente tenemos en funcionamiento, es una máquina madura, confiable y muy flexible. El equipo y la configuración de la máquina son activos importantes en términos de productividad, particularmente en comparación con su competencia", explica Olivier Gibert, Área Manager de Comexi en esta región, quien también agrega que Seala “no solo es una empresa ambiciosa y en crecimiento, sino que también está bien establecida en varios segmentos del mercado". Gibert enfatiza que la laminadora Comexi SL2 "es la solución perfecta que permite al Sr. Bisson alcanzar las

metas que se ha fijado para sí mismo y para sus equipos".

Debido a su capacidad de fácil uso y controles de vanguardia, la Comexi SL2 es la laminadora ideal en tirajes cortos y medios, y para una amplia variedad de materiales, además de ser la solución perfecta para la laminación sin solventes. Esta máquina ha sido diseñada para cumplir con los conceptos de productividad y facilidad de operación. La Comexi SL2 tiene un diseño exclusivo de cabezal aplicador, que consiste en una motorización completa, el uso de mangas de medición, la opción de incorporar torretas de cambio automático y posee un toque ambiental extremadamente intuitivo.

#cartiflex 29

ENVASE FLEXIBLE Actual

La colaboración entre las dos compañías permite a la empresa francesa posicionarse en el mercado de la alimentación y realizar diseños ecológicos.

Flint Group Packaging Inks Europe anuncia un recargo en todas las tintas y recubrimientos a base de solvente

Flint Group Packaging Inks Europe confirma la implementación de un recargo para sus tintas y recubrimientos a base de solvente en Europa, a partir del 1 de abril de 2020.

El recargo se implementará tan pronto como sea posible y variará dependiendo de la cartera de productos específicos y los términos comerciales que tenga cada cliente. El recargo permanecerá activo hasta que la volatilidad actual de la materia prima disminuya. Los pedidos recibidos hasta el 31 de marzo de 2020 no se verán afectados.

El empeoramiento progresivo de la situación económica mundial causada por la actual pandemia de coronavirus (COVID-19) está ejerciendo una presión insostenible en la cadena de suministro para tintas y recubrimientos de embalaje. El suministro en una serie de categorías de materias primas, especialmente solventes, se está reduciendo y los costos están aumentando rápidamente a medida que el mercado se vuelve más limitado. Además, las restricciones de flete están resultando en costos más altos

en todos los modos de transporte.

Flint Group está presenciando tasas crecientes de absentismo y enfermedad en todos los sitios y las interrupciones en las cadenas de suministro han significado que la estandarización de las líneas de producción se haya vuelto necesaria; En algunos casos, los clientes pueden necesitar aceptar productos alternativos para garantizar la continuidad del suministro.

El Sr. Kim Melander, Vicepresidente y GM Packaging Inks Europe, dijo: “El empeoramiento de la situación global causada por COVID-19 está teniendo un impacto significativo en nuestro negocio, sin embargo, nuestras instalaciones continúan entregando resultados consistentes a pesar de las grandes interrupciones de la cadena de suministro. Sin embargo, este resultado tiene un costo significativo que hasta la fecha

hemos soportado solos. Seguimos siendo optimistas de que este recargo es una medida temporal. Continuamos monitoreando la situación de cerca y nos mantendremos en contacto regular con nuestros clientes para discutir cualquier novedad”.

Todas las demás categorías de materias primas, como los pigmentos, se están monitoreando de cerca a medida que aumenta la presión en el mercado. Flint Group está revisando constantemente la viabilidad comercial de sus catálogos de materias primas para evaluar si se requerirán mayores aumentos.

Los representantes de ventas locales de Flint Group se pondrán en contacto con todos los clientes para analizar cómo afectará este recargo a cada negocio.

Flint Group sigue firmemente comprometido con los mercados de envases durante esta crisis.

IMPRYMA llega a un acuerdo con SOMA para distribuir sus máquina flexográficas de tambor central

El grupo IMPRYMA y la empresa Checa SOMA, fabricante de maquinaria flexográfica de tambor central, han alcanzado un acuerdo de representación para el mercado Español. Con este acuerdo, IMPRYMA refuerza su posición en el sector del embalaje flexible de banda ancha, de cara a poder ofrecer un programa de mayor valor añadido.

"SOMA espera que la asociación con Grupo Impryma le haga tener una mayor presencia en el mercado español", dijo la compañía en un comunicado.

SOMA produce prensas flexográficas, rebobinadoras, laminadoras, montadoras de planchas y troqueladoras. Todos los productos se fabrican y ensamblan completamente en la central de la República Checa, lo que permite a la empresa supervisar todos los aspectos de la producción y el control de calidad. El crecimiento continuo en los últimos años ha visto la creación de una nueva fábrica de producción y administración que abarca tanto la investigación como el desarrollo. Más recientemente, las nuevas innovaciones en el diseño de productos han llevado a la inversión en el Centro Soma Globe, donde los clientes pueden hacer pruebas utilizando las últimas máquinas de la gama SOMA. SOMA sirve a un mercado internacional desde sus instalaciones en Lanskroun, República Checa, a través de representantes de ventas y una red de distribuidores.

ENVASE FLEXIBLE Noticias 30 #cartiflex

Félix Prieto, Director General de Impryma junto con Pavla Kusá, Commercial Director y miembro de la familia VERNER, propietaria de SOMA.

ACTEGA Metal Print anuncia a Kolbe-Coloco como el primer cliente beta de EcoLeaf™ del mundo