DUURZAAM? DOE-HET-ZELF, WANT DE OVERHEID DOET HET NIET

DUURZAAM? DOE-HET-ZELF, WANT DE OVERHEID DOET HET NIET

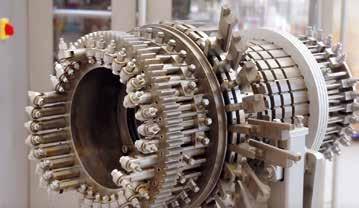

Bij Promas hebben we op basis van onze jarenlange ervaring en opgebouwde kennis een uitgekiende selectie van fabrikanten in ons programma geselecteerd. Met de machines van Hedelius, CMZ en Hartford zijn we in staat om de best mogelijke portfolio van machines aan te bieden met voor elke toepassing de meest optimale oplossing. Betaalbare topkwaliteit! We hebben ons verzekerd van een team van de beste vakmensen om adequate en snelle service te kunnen leveren. Neem vrijblijvend contact met ons op voor meer informatie. Wij staan u graag te woord!

Ik heb zonnepanelen op mijn dak. Niet veel hoor. Vier stuks die samen een capaciteit hebben van 1,58 kW. Die vier panelen kostten me (geïnstalleerd en wel) 3.263,32 euro. Van de belasting kreeg ik de BTW terug, dus dat scheelt weer 21 procent, oftewel 552 euro. Daarmee was ik ruim 2.700 euro lichter, maar vier panelen ‘zwaarder’. Vooraf had ik natuurlijk de terugverdientijd berekend. Met een slag om de arm kwam ik op een jaartje of vier. De realiteit is anders. Gunstiger. Zoals het ernaar uitziet, is de terugverdientijd korter. Met het huidige tempo staan we binnen drie jaar op break-even.

Natuurlijk heb ik de zonnepanelen gekocht voor een beter milieu. Zeg ik. Zou ik dat ook hebben gedaan als ik de investering er niet in no-time uit had gehaald? Waarom heb ik dan geen warmtepomp laten installeren? Mijn huis - uitstekend geïsoleerd, vloerverwarming, stadswarmte - is de ideale biotoop voor een warmtepomp. Een warmtepomp is duurder dan pv-cellen en de terugverdientijd is minimaal zeven jaar. Dat is een minder aantrekkelijk aanbod. Hm, ik ga nog maar eens bij mezelf te rade.

Terug naar mijn zonnepanelen. Dagelijks check ik de app, om te zien hoeveel er is opgewekt. Het begint bijna een sport te worden: duurzaamheid is leuk! En meer en meer mensen krijgen dit gevoel. Tenminste, als ik iemand vraag naar de opbrengst van zijn of haar zonnepanelen, worden de resultaten uitgebreid uit de doeken gedaan. De ondernemers die ik spreek, doen hier ook aan mee. Het meest gehoord: ‘was ik maar eerder begonnen met duurzaamheid’. En inderdaad, vooral vanwege het geld. Duurzaamheid is een investering, maar het betaalt zich echt terug. Het grootste obstakel voor ondernemers is de overheid, wordt gezegd. En dat kan ik me voorstellen. Op dit moment ben ik blij met de salderingsregeling. Simpel gezegd: mijn pv-opbrengst wordt afgetrokken van mijn energiegebruik bij (in mijn geval) Vattenfall. De overheid is echter van plan om de salderingsregeling vanaf 1 januari 2025 af te bouwen. Volgens dit plan mag je vanaf 2025 elk jaar iets minder salderen. Vanaf 2031 kan je niets meer salderen. Dan krijg ik een (lage) vergoeding voor elke kilowatt die ik teruglever.

Dus ben ik mijn gezinsleden aan het energie-opvoeden. Wasmachine aan? Alleen overdag. Net als de vaatwasser, de droger (die op een zonnige dag natuurlijk helemaal niet aan hoeft). Aan de overheid kan ik niet veel veranderen. Aan het gedrag van de gebruikers hopelijk wel.

THEMA: ENERGIE EN DUURZAAMHEID

Michael Frijns, eigenaar van PMetaal, zocht een nieuwe drie-asser. Het werd een Bridgeport CNC-bewerkingscentrum. Voor de financiering klopte hij aan bij Activum Finance. Zijn ervaring? Normale banken nemen mkbondernemers niet serieus. Een kans voor Activum Finance, weten de twee eigenaren van de lease-broker: “We kijken niet alleen naar de cijfers. We kijken ook naar de ondernemer.”

“Het bewerkingscentrum van Bridgeport kon ik relatief goedkoop overnemen bij BMT in Raamsdonkveer. Deze was pas twee jaar oud; de oorspronkelijke koper had naar eigen zeggen een maatje te klein aangeschaft. Maar voor mij was hij perfect. En vrij nieuw.” Aan het woord is Frijns. Twaalf jaar geleden nam hij PMetaal in Belfeld, bij Venlo, over. Het bedrijf is gespecialiseerd in verspanen van zowel metalen, kunststoffen en stofproducerende materialen als grafiet.

Het machinepark bestaat nu uit een HSC-freesafdeling, een CNCfreesafdeling, een teach-in draaiafdeling en een aantal conventionele banken.

KRACHT

De kracht van PMetaal zit in kleinere series, zoals prototyping. Daarnaast zijn ze flexibel en hebben ze korte doorlooptijden. Frijns koos ervoor om te leasen en kwam uit bij Activum Finance. “We waren nog relatief beginnend en hadden geen stapels geld paraat. Banken reageerden eigenlijk niet eens, ondanks dat het bedrijf prima loopt. Ik heb het hele bedrijf gemoderniseerd en veel stabieler gemaakt. Toen ik het overnam, was het bedrijf voor 90 procent afhankelijk van orders van één en dezelfde klant. Nu hebben we een breed portfolio en bedienen we veel meer markten.”

Een uitbreiding was in 2017 noodzakelijk en economisch verstandig. Frijns vroeg offertes op bij de bank. En dus ook bij Activum Finance. “Mijn ervaring? Banken nemen helemaal geen risico’s. Ze leggen alle risico bij de ondernemer en kijken niet naar hoe een mkb-bedrijf echt in elkaar steekt. Eerlijk gezegd reageerden de gewone banken niet eens. Met Activum Finance was het allemaal zo beklonken. Zij gaven me wel aandacht en keken verder dan alleen een jaarverslag.” Voor Frijns is het duidelijk: van de reguliere banken hoef je als mkb-ondernemer niet al te veel meer te verwachten. “Helaas voor hen, want ik zou nu best een nieuwe CNC-bewerkingscentrum willen kopen. Maar eerst gaan we nieuwe personeelsleden werven. Daar ligt nu de bottleneck”, besluit Frijns.

Duncan Dirkzwager en Casper Barendse herkennen het verhaal van Frijns. Als je als ondernemer bij een bank aanklopt, lijkt die financiële instelling vooral te kijken naar wat niet mogelijk is. “Bij Activum Finance proberen we juist een manier te vinden om iets wel mogelijk te maken”, zegt Dirkzwager, partner bij het bedrijf. Activum Finance is een onafhankelijke lease-broker en adviseur voor ondernemingen en organisaties die investeren in bedrijfsmiddelen. Het biedt verschillende diensten, waaronder equipment finance (financial- of operational lease), auto & truck lease, vendor lease en mantelfinancieringen. Activum Finance heeft de afgelopen vijftien jaar meer dan 2.500 klanten geholpen met equipment lease-oplossingen, voor totale investeringen van ruim 700 miljoen euro. Dirkzwager: “We onderscheiden ons met snelheid, duidelijkheid en begrip voor ondernemers. Als mkb-ondernemer wil je dat er naar je geluisterd wordt. Dat, wanneer je als ondernemer belt voor financiering, iemand je aanhoort en reageert.” Barendse valt hem bij: “Banken trekken zich meer en meer terug uit financiering voor het mkb. Zeker als het economisch wat spannender wordt. Ja, als je een bedrijf hebt met een omzet van 50 miljoen euro, staat de bank voor je klaar. Maar als je 5 miljoen omzet hebt en drie ton winst maakt, vindt een reguliere bank het al eng. Wij vinden dat juist een prachtbedrijf met mogelijkheden. Wij nemen dit soort ondernemers wel serieus.”

Zijn de beoordelaars van Activum Finance dan soepeler? Nemen ze grotere risico’s? Dirkzwager: “We zijn ook kritisch en kijken ook goed. Maar we kijken niet alleen naar de cijfers. We kijken ook naar de ondernemers. Welke mensen zijn dat? Hoe staan ze in het leven? Hoe zijn ze geworteld? Hoe is het bedrijf zelf? Daar hebben we geen dikke rapporten voor nodig. We zijn specialist in onder andere de maakindustrie, dus we weten wat er te koop is. We kunnen inschatten wat de waarde van een machine is. Maar de machine staat niet voorop. Voorop staat de menselijke maat.” Volgens Barendse doorloopt een leaseaanvraag bij Activum Finance dezelfde stappen als bij een grootbank. “Maar wij snappen niet waarom je daar drie weken over moet doen”, zegt hij. “We bekijken de cijfers, sturen een mail met wat vervolgvragen, kijken naar de machine en nemen een besluit. Dat is simpel. En eigenlijk vinden we het ook prima dat een reguliere bank dat blijkbaar niet kan.”

Meer informatie? www.financial-lease.nl

Er is een groot tekort aan mensen en er is te weinig ruimte om uit te breiden in de Brainportregio. Dat stelt Micky Adriaansens, minister van Economische Zaken en Klimaat. In een brief aan de Tweede Kamer geeft ze aan dat de prioriteit van het kabinet ligt bij het vinden van talent en goed opgeleide kenniswerkers, om aan de arbeidsmarktvraag in de Brainportregio te voldoen.

Voor de high-tech maakindustrie in de regio zijn in 2030 72.000 nieuwe werkplekken nodig, waarvan 60 procent op mbo-niveau. Hier ligt een opgave voor de gehele waaier van sectoren voor het vervolgonderwijs: mbo, hbo en wo. Aan de vervolgstappen hiertoe - om aan de talentvraag te kunnen voldoen - wordt momenteel samengewerkt door het ministerie van OCW en de Brainportregio. Dat zegt Micky Adriaansens, minister van Economische Zaken en Klimaat in een kamerbrief.

“De belangrijkste uitdaging voor het internationale vestigingsklimaat is dat de Brainportregio een ruimtelijke schaalsprong kan maken waarmee de groei van de high-tech maakindustrie wordt geaccommodeerd met functies voor wonen en bereikbaarheid tot en met 2030. Het totale pakket voor de zogenaamde Brainportdeal bedraagt bijna 1,6 miljard euro.” Door de Brainportregio is een strategische agenda opgesteld die richting geeft aan de na te streven ambities tot en met 2030. Met de regio is afgesproken dat dit een agenda van de regio is en dat Rijk en regio deze samen hanteren voor de goede beleidsdialoog in het BO-Brainport (Bestuurlijk Overleg). Het BO-Brainport

krijgt daardoor de functie om Rijk en regio samen te laten werken aan de uitvoering die nodig is. Adriaansens: “Voor de komende periode ligt de prioriteit bij het talent en goed opgeleide kenniswerkers om aan de arbeidsmarktvraag in de Brainportregio te voldoen.”

Een van de oplossingen kan zijn om buiten de regio Eindhoven op zoek te gaan. Adriaansens: “Nederland speelt op het gebied van high-tech mee in de Champions League. Om op dit niveau te blijven opereren, zullen we moeten zorgen voor een brede geografische basis voor high-tech in Nederland. Logische plekken zijn de plekken rondom daar waar de kennis zit, onder andere TU Eindhoven, TU Twente, TU Delft, en daar waar toonaangevende high-techbedrijven zijn gevestigd, zoals in de Brainportregio, ASMi in Almere, fotonica in Twente en NXP in Nijmegen. Ik wil komend jaar met deze regio’s - in triple helix-verband - verkennen wat er nodig is om de high-techindustrie in deze regio’s verder te versterken. In Almere zijn we reeds in gesprek met private bedrijven, provincie en gemeenten. Het gaat

daar bijvoorbeeld over de oprichting van een triple helix-organisatie, het versterken van de onderwijsbasis en de ruimtelijke ontwikkeling van een tech-transitiecampus.”

Sofie Rasschaert is de nieuwe directeur van Flam3D. Ze heeft bijna tien jaar ervaring in de wereld van additive manufacturing (AM), zowel bij Materialise als bij kleinere bedrijven als Tenco DDM. Rasschaert neemt bij het 3D-platform de plaats in van Kris Binon.

Rasschaert heeft een uitgebreide achtergrond die haar diepgaand inzicht heeft gegeven in AM-technologieën en traditionele productietechnieken, zoals verspaningstechnieken en spuitgieten. Ze is een expert in het leggen van waardevolle verbanden tussen verschillende technologieën en bedrijven. Dankzij haar diverse professionele ervaringen heeft ze sterke connecties opgebouwd binnen de AM-industrie en daarbuiten. Rasschaert heeft een Master in Product Design.

De snelle ontwikkeling van technologieën als AI, quantumtechnologie en fotonica, en de maatschappelijke opgaven op het gebied van duurzaamheid, gezondheid en veiligheid, creëren nieuwe kansen voor de Nederlandse high-tech. Om deze kansen te verzilveren, is een gezamenlijke strategie nodig van bedrijven, kennisinstellingen en de overheid. Ook moet het Nationaal Groeifonds worden omgezet in een structureel financieringsinstrument voor R&D. Dat schrijft TNO in een paper.

Met een omzet van ruim 80 miljard euro in 2021 levert de high-techsector een belangrijke bijdrage aan het verdienvermogen van Nederland. TNO bekeek hoe de sector deze waarde voor de samenleving ook in de toekomst kan blijven leveren. De verwachting is dat in 2040 50 procent van de omzet wordt gegenereerd uit nieuwe waardeketens, zoals laser-satellietcommunicatie en equipment voor duurzame energie. Om de Nederlandse concurrentiepositie in high-tech te behouden, moet de sector 150 procent productiever worden en transformeren naar een 100 procent duurzame bedrijfsvoering. Voor meer strategische autonomie is het volgens TNO noodzakelijk dat we deze nieuwe waardenketens opbouwen en ons innovatiebeleid daar voor langere tijd op richten.

Deze transformatie stelt de sector voor een aantal nieuwe opgaven. Zo moet Nederland beter worden in het sneller naar de markt brengen van innovaties en nieuwe technologieën, bijvoorbeeld met start-up- en sca-

le-upprogramma’s en gerichte internationale samenwerking. Ook is er aanvullend beleid nodig voor het aantrekken van talent en is het van belang dat er een human capital-agenda komt waarbij werving plaatsvindt op basis van vaardigheden in plaats van genoten opleiding. De Jong: “Om high-techbedrijven bij deze opgaven te faciliteren, is een Nationale Hightech Strategie nodig, voortbouwend op onder andere de Nationale Technologiestrategie. We nodigen high-techbedrijven, kennisinstellingen en de overheid uit deze strategie samen uit te werken.”

FINANCIERING R&D

TNO keek ook naar het Nederlandse innovatiebeleid en de onderzoeksfinanciering. Tot circa 2030 investeert Nederland fors in de transformatie van de high-techindustrie, voor-

al via de Nationaal Groeifonds-programma’s. Het Nationaal Groeifonds geeft de high-techsector de komende jaren een belangrijke impuls, maar volgens TNO ontbreekt een strategische visie op de sector. Zo wordt de Europese Chips Act de komende periode in Nederland geïmplementeerd, terwijl een duidelijke doorvertaling hiervan ontbreekt en nodig is om doorbraken te realiseren bij sleuteltechnologieën, zoals rond geavanceerde materialen, quantumtechnologie en nanotechnologie.

Meer informatie en de paper van TNO?

Scan deze QR-code

Er is een groot tekort aan mensen en er is te weinig ruimte om uit te breiden in de Brainportregio. Dat stelt Micky Adriaansens, minister van Economische Zaken en Klimaat. In een brief aan de Tweede Kamer geeft ze aan dat de prioriteit van het kabinet ligt bij het vinden van talent en goed opgeleide kenniswerkers, om aan de arbeidsmarktvraag in de Brainportregio te voldoen.

Celimo is de Europese koepelvereniging van landelijke organisaties op het gebied van werktuigmachines. In Nederland is dat de VIMAG. Hank Oude Reimer noemt het een eer dat hij Celimo als voorzitter mag vertegenwoordigen. “Binnen Celimo was ik de voorzitter van de zogenoemde Tooling Group, die zich bezighoudt met gereedschappen. Die termijn zat erop en toen ben ik gevraagd om via het vice-voorzitterschap straks voorzitter te worden.”

De laatste Nederlander die voorzitter van Celimo was, was Cees Janssen van Landré, nog in de vorige eeuw. Oude Reimer volgt Erdal Gamsiz uit Turkije op. Gamsiz is CEO van Ses3000 CNC. Een van de taken die Oude Reimer op zich zal nemen, is het meer betrekken van de Scandinavische leden bij de vereniging. Daarnaast zorgt Celimo voor Europese economische overzichten van de machine- en gereedschappenmarkt. Ook

is Celimo gesprekspartner van de EU. “Voor een onderwerp als de CE-normering zijn we heel druk geweest om de juiste invulling te geven aan wetgeving. We hebben op het gebied van machines een belangrijke stem bij de EU.”

Voor de Nederlandse markt is het vooral interessant om een Nederlander op een internatio-

naal belangrijke plek te hebben. “We zitten bovenop het nieuws rond economie, wetgeving en CE-normeringen. Als Celimo zien we als eerste de Europese trends, en die geven we door aan de landelijke brancheorganisaties. Binnen een Europese vereniging als Celimo zit je als voorzitter dicht bij het vuur.”

Voortman Steel Machinery heeft op 1 januari 2023 het Duitse Müller Opladen overgenomen. Het bedrijf is gespecialiseerd in profielsnijmachines voor het snijden van stalen buizen, drukvaten en constructiestaal. Müller Opladen is wereldleider in 3D-buisbewerkingsmachines en heeft klanten in ongeveer 70 landen, met meer dan 1.000 geïnstalleerde machines wereldwijd.

Met meer dan 50 jaar ervaring in profiel- en plaatbewerking heeft Voortman Steel Machinery het productaanbod uitgebreid om aan de uiteenlopende behoeften van klanten te voldoen. Door de overname van Müller Opladen GmbH kan het bedrijf meer waarde leveren aan zijn klanten, en uitbreiden naar groeiende markten zoals offshore en energie- en procesapparatuur. Müller Opladen GmbH blijft operationeel in Duitsland. De integratie betekent ook dat de bedrijven elkaars markten zullen versterken. CEO Mark Voortman is verheugd om Müller Opladen te verwelkomen in de Voortman familie en kijkt uit naar een nauwe samenwerking om nieuwe zakelijke kansen te creëren en toekomstige groei te stimuleren. “De integratie van Müller Opladen GmbH is een belangrijke stap voorwaarts bij het voldoen aan de behoeften van onze huidige en potentiële klanten en het aanbieden van een compleet productportfolio voor profiel-, plaat- en buisbewerking.”

Tijdens de algemene ledenvergadering van Vereniging ION is Edwin Lokkerbol gekozen tot nieuwe voorzitter. Hij volgt bij de brancheorganisatie voor de oppervlaktebehandelende industrie (loonbedrijven, (toe)leveranciers, geïntegreerde bedrijven) Marijke de Vries op. Marijke de Vries is negen jaar bestuurslid geweest van Vereniging ION, waarvan drie jaar als voorzitter.

Edwin Lokkerbol heeft veel gewerkt voor en met brancheverenigingen, waaronder de Vereniging van Waterbouwers, ANWB en KNVB. Daarnaast is hij nauw betrokken geweest bij de opzet van Emissieloos Netwerk Infra. Momenteel is hij eveneens voorzitter van de VNK en bestuurslid van Stichting MRPI. In het dagelijks leven is Lokkerbol eigenaar van Het Projectenbureau; hij levert van daaruit een bijdrage aan diverse projecten en programma’s waarbij duurzaamheid en innovatie centraal staan.

Lokkerbol: “Ik kijk ernaar uit om de balans te vinden tussen enerzijds aandacht geven aan de grote vraagstukken als de energietransitie en hoe we de vraag naar kilowatts laag houden, en anderzijds te kijken naar het belang van onze individuele leden.”

Tijdens de algemene ledenvergadering werd

ook Jan Willem Beun benoemd tot directeur van de Vereniging ION. De 57-jarige Beun was sinds begin dit jaar al in dienst bij Vereniging ION, in de functie van relatiemanager. Hij zal deze taak blijven uitvoeren.

Aiden en Cordis hebben de handen ineengeslagen en een unieke oplossing ontwikkeld voor de maakindustrie. De twee experts op het vlak van low-code applicatieontwikkeling voor de maakindustrie ontwikkelden een oplossing waarmee de maakindustrie volledige controle krijgt over de software op alle machines, robots en PLC’s op de productievloer. Dit is bereikt door de de low-code-machinecontrolsuite van Cordis te combineren met het low-code Mendix-platform van Siemens.

Door de samensmelting van beide werelden worden OT en IT met elkaar verbonden manier die nieuw is binnen de industrie. Beide platformen hebben zich al zelfstandig bewezen als enablers voor Industry 4.0- en Smart Factory-initiatieven binnen hun eigen domein. Door dit samen te brengen als één oplossing is een unieke propositie ontwikkeld waarmee de maakindustrie blijvend sneller kan innoveren.

Door het platform van Cordis in te zetten, is het onder andere mogelijk rijke data direct uit de hardware van machines (OT) uit te lezen en toegankelijk te maken voor de organisatie, middels maatwerkapplicaties op het Mendix low-code-platform (IT). Het Mendix low-code-platform wordt over de hele keten ingezet, van productie tot de eindklant, waarbij maakindustrie-specifieke applicaties en innovaties op het platform worden meegeleverd en op maat kunnen worden doorontwikkeld, samen met de klant.

Door de inzet van low-code en voorontwikkelde ‘Industry application templates’ komen mogelijkheden als digital twin, predictive

maintenance en smart field operations met behulp van augmented reality, met een korte time-to-market, ook in handbereik voor mid-

september

Trends in verspanen + Robots + 4.0

Event: Metavak + EMO Hannover

oktober Plaatwerk

Event: BlechExpo + nabeschouwing EMO

november

De digitale toekomst: slim verbinden

• 100% elektrisch

• Laag energieverbruik

• Hoge efficiëntie en nauwkeurigheid

• Hoge buigsnelheid

0488 - 482 087 info@jorg.com www.jorg.com

Centrumspanners Automatiseren met proceszekerheid ?

Het EROWA VPC klemsysteem. Gegarandeerd krachtig en nauwkeurig spannen van werkstukklemmen, mallen en werkstukken met steekmaat 52 en 96 mm. Voorzien van automatische reiniging (geïntegreerd) voor een automatisering met de hoogste proceszekerheid.

EROWA Benelux B.V. 085 - 800 1250 Duiven - NL benelux@erowa.com www.erowa.com

TechniShow Magazine is het vakblad voor leveranciers van machines, gereedschappen en automatisering voor de (inter) nationale maakindustrie, specifiek de metaalbewerking. Het vakblad, de site, de nieuwsbrieven, de beurs en de brancheorganisatie vormen samen een sterk merk met als gezamenlijk doel “maken mogelijk maken”.

Wilt u in één of meerdere edities adverteren? Neem dan contact op met Kim de Bruin per telefoon +31(0)70 399 00 00 of E-mail kim@jetvertising.nl

www.hptooling.nl

PONSGEREEDSCHAP

KANTPERSGEREEDSCHAP

LASERSNIJONDERDELEN

GOED GEREEDSCHAP IS HET HALVE WERK

Amsterdamsestraatweg 33 Naarden 035-539 90 90 info@hptooling.nl

Iedereen is het erover eens: de Nederlandse industrie moet en kan duurzamer. Dat biedt kansen. Maar de overheid laat de ondernemer in de kou staan, vinden FME en Metaalunie. Is er een alternatief? Zelf doen. Een Tilburgse gieterij heeft een ‘eigen’ waterstofinstallatie. De elektriciteit voor het proces van elektrolyse komt van de 1.600 zonnepanelen op het dak.

Tijdens de Hannover Messe in april van dit jaar stond Rittal met een vreemd apparaat op de beurs. Het was een soort container met grote vaten, een aantal computerracks en draden. Het was een ‘opzetje’ volgens de mannen van Rittal die bij de geopende container stonden. Een beetje toekomstvisie. De container was een waterstofinstallatie waarmee industriële bedrijven hun surplus aan pv-energie kunnen omzetten naar waterstof en die gebruiken voor het machinepark.

Toekomstmuziek? Niet dus. Bij de Tilburgse rotatiegieterij Roto-Art is een oven gekoppeld aan een waterstofinstallatie. De elektriciteit voor het proces van elektrolyse komt van de 1.600 zonnepanelen op het dak. Hoeveel duurzamer het is, wordt nog onderzocht. Roto-Art, eigendom van Cas Oerlemans en zijn compagnon Martien Lensvelt, is gespecialiseerd in het maken van kunststofproducten door middel van rotatiegieten. Terwijl Cas door de hypermoderne hal loopt, vertelt hij hoe het proces in zijn werk gaat: “We vullen een matrijs, dat is een holle mal, met 100 procent recyclebaar LLDPE-poeder. De matrijs draaien we rond in een oven, zodat het product vorm krijgt. Daarna

koelen we hem af, waardoor een spanningsvrij, naadloos en slagvast product ontstaat.”

Roto-Art heeft elf van zulke ovens. De oven rechts achter in de hal is een speciaal geval. Die is namelijk gekoppeld aan een waterstofinstallatie van Adsensys. Die kast is amper een meter breed en een meter of drie hoog, en valt niet op tussen de enorme installaties. Maar schijn bedriegt: de installatie is tot mooie dingen in staat, namelijk de productie van waterstof door middel van elektrolyse. Cas en Arthur Scheffer, eigenaar van Adsensys, poseren dan ook vol trots naast de installatie. Dat de kast er staat sinds januari 2023, terwijl Cas en Arthur elkaar pas in november 2022 voor het eerst ontmoetten, is exemplarisch voor de samenwerking. “We houden allebei van aanpakken,” zegt Arthur. “Wij kunnen zo’n installatie in zes tot acht weken draaiend hebben.”

Ondanks dat een duurzame machinebouwsector risico’s kent (duur, complex, onzekerheid over wetgeving) is een duurzame industrie in Nederland, zonder gebruik van fossiele grond- en brandstoffen, mogelijk.

Dat blijkt uit verkennend onderzoek van CE Delft in opdracht van Natuur & Milieu. De Nederlandse industrie is verantwoordelijk voor zo’n 30 procent van de CO2-uitstoot in Nederland. Om de klimaatdoelen te halen, is er een grote verandering in het Nederlandse industriële landschap nodig zodat ook de industrie minder energie gebruikt en minder vervuilt. Het kabinetsbeleid is gericht op het verduurzamen van de huidige industrie.

“Door slim in te zetten op een industrie die bij Nederland past, qua ligging, kennisniveau, doen waar we goed in zijn en hier schoon te gaan produceren, kunnen we onze positie behouden én gaan voldoen aan de 1,5 graad-doelstelling. Daarvoor moeten we nú gaan bouwen aan de industrie van morgen”, aldus Marjolein Demmers, directeur van Natuur & Milieu.

Het rapport ‘Verkenning van een fossielvrije industrie’ van CE Delft beschrijft hoe de transitie naar een schone en concurrerende industrie in 2037 - wanneer het koolstofbudget van Nederland op is - eruit kan zien. De huidige basisindustrie kan stapsgewijs veranderen in een schone maakindustrie. Ook voor recycling en een industrie voor levensduurverlenging is plek. Halffabricaten importeren we voor de verdere hoogwaardige productie hier, die minder energie-intensief is. Deze transitie vraagt om beleid dat echt gericht is op het steunen van de ontwikkeling van deze nieuwe industrie. Demmers: “Met goed beleid kun je gericht sturen op industrie die minder energie gebruikt en schoner produceert. Daarmee stimuleer je de circulaire economie. In deze nieuwe industrie zitten ook de banen van de toekomst.”

DIVERS

De transitie naar een fossielvrije industrie is een vorm van creatieve destructie, waarbij oude technieken en toepassingen verdwijnen door de opkomst van nieuwe. Daarom is het belangrijk om aandacht te besteden aan de kansen die de transitie biedt, door een aantal sectoren te schetsen waar goede kansen liggen voor Nederland.

Nederland heeft een hoogopgeleide beroepsbevolking, goede fysieke en digitale infrastructuur, een goed onderwijs- en onderzoekssysteem, uitstekende landbouwgrond, weinig criminaliteit en corruptie en een stabiel politiek klimaat. Ook zonder goedkope fossiele energie zijn er dus voldoende redenen waarom bedrijven zich in Nederland zouden vestigen. Voor de fossielvrije industrie in Nederland liggen kansen bij processen die veel toegevoegde waarde leveren aan de economie per gebruikte eenheid energie.

De maakindustrie is de laatste schakel in de industriële keten van grondstof naar eindproduct. Deze sector is weinig energie-intensief, maar genereert wel veel hoogwaardige werkgelegenheid en toegevoegde waarde. De metaal-/elektro-industrie genereert bijvoorbeeld ongeveer 40 procent van de omzet van de industrie, terwijl zij slechts 5 procent van de energiekosten van de industrie veroorzaakt. De maakindustrie is divers en beslaat zowel traditionele sectoren zoals de machinebouw en de auto-industrie, als nieuwe sectoren, zoals fabrieken voor zonnepanelen en batterijen. Een groei van de maakindustrie kan een bijdrage leveren aan de Nederlandse economie zonder gebruik van fossiele brandstoffen voor energie.

Een van de meest efficiënte manieren van duurzaamheid is een circulaire economie. En in Nederland blijken we er goed in te zijn, in vergelijking met de andere EU-landen. Tussen 2015 en 2021 steeg het aandeel hergebruikte materialen naar 33,8 procent. Overigens nog steeds te weinig, concludeerde de Europese Rekenkamer in een begin juli verschenen voortgangsrapport. Om de doelen uit de Europese Green Deal

te bereiken en tot een klimaatneutrale economie te komen, moeten de lidstaten in 2030 twee keer zoveel materialen hergebruiken als in 2005. Gemiddeld steeg het percentage hergebruikte producten in de EU tussen 2015 en 2021 slechts met 0,4 procentpunt.

Ook FME en Koninklijke Metaalunie vinden dat de inzet van het kabinet op de circulaire economie onvoldoende is. “Het stimuleren van de circulaire economie is goed voor het klimaat en goed voor werknemers, onderzoekers en bedrijven die aan een circulaire maatschappij willen werken”, aldus FME-voorzitter Theo Henrar.

Het kabinet blijft echter kiezen voor verkenningen, maar stelt nog geen structurele middelen beschikbaar voor het uitvoeren van de achterliggende acties die nodig zijn om de aangescherpte doelen te halen. Een gemiste kans, vinden Theo Henrar en Mark Helder, voorzitters van FME en Metaalunie.

Henrar: “We missen een duidelijke link tussen het klimaatbeleid en een circulaire economie, investeren in de circulaire economie is kostenefficiënt.” FME en Metaalunie roepen het kabinet dan ook op om de daad bij het woord te voegen en middelen vrij te maken voor de circulaire economie. Circulariteit moet ook nadrukkelijk onderdeel zijn van het Klimaatbeleid.

Een circulaire economie levert een enorme bijdrage aan het halen van de klimaatdoelen. TNO en Ecorys hebben becijferd dat in 2030 een reductie van 7,2 megaton CO2-uitstoot kan worden bewerkstelligd. Daarnaast is het van belang dat Nederland en Europa de afhankelijkheid van fossiele brandstoffen niet inruilen voor afhankelijkheid van kritieke grondstoffen uit andere landen. Ook zorgt een circulaire maakindustrie jaarlijks voor 3,2 miljard euro extra toegevoegde waarde voor de Nederlandse economie.

Metaalunie en FME nemen het potentieel om te verduurzamen bijzonder serieus en zien daarbij een grote rol weggelegd voor onderzoekers bij kennisinstellingen en werknemers bij industriële maakbedrijven. “Een volledig circulaire economie vraagt om veel R&D en technologische innovaties”, zegt Mark Helder. “Veel van de circulaire technologie staat nog in de kinderschoenen en deze valt nog niet snel uit te rollen. Daar zijn nog heel forse investeringen voor nodig.”

FME en Metaalunie constateren dat door een gebrek aan investeringen het kabinet echte stappen richting een circulaire maakindustrie niet of nauwelijks maakt. Het kabinet heeft slechts 69 miljoen euro gereserveerd voor deze belangrijke transitie. Dit bedrag staat niet in verhouding tot de vele miljarden die het kabinet heeft gereserveerd voor klimaatbeleid.

Metaalunie en FME roepen het kabinet dan ook op om meer geld te investeren in de circulaire maakindustrie, te beginnen met in ieder jaar minimaal 100 miljoen euro.

Nieuwe FPT-VIMAG voorzitter Eddo Cammeraat:

Eddo Cammeraat is de nieuwe voorzitter van FPT-VIMAG. Verwacht van hem geen revolutie, maar er zal wel wat gaan veranderen. Cammeraat wil meer samenwerking, zowel met de bedrijven in de keten van de productietechnologie als met brancheorganisaties. “FPT-VIMAG is deel van een groter geheel.”

“De toekomst betekent meer samenwerken”

Eddo Cammeraat is gepokt en gemazeld in de wereld van de brancheorganisaties. Zo is hij al een aantal jaar commissielid van FPT-VIMAG, waar hij zich bezighield met de TechniShow. Ook is hij - tot nu - bestuurslid bij FEDA, de vereniging voor aandrijf- en automatiseringstechniek. Dit naast zijn werk als managing director (en eigenaar) bij Laagland en De Graaf Aandrijvingen.

Hij kan volgens eigen zeggen best een ‘druk mannetje’ zijn. Hij praat veel, heeft flink wat ideeën en schuwt zeker niet om zijn mening te verkondigen. Maar chaotisch wordt hij niet. Dat heeft hij te danken aan zijn grote liefde: zeilen. De nieuwe voorzitter van FPT-VIMAG doet aan wedstrijdzeilen. Geregeld is hij te vinden op het water. Daar leert hij om bij te sturen, wanneer een nieuwe situatie (lees: andere wind, andere stromingen) daar om vraagt. De meer extraverte Cammeraat is nogal een koersverandering ten opzichte van zijn voorganger André Gaalman. Die was juist wat meer ingetogen en beschouwend.

strijdzeiler. Tijdens een zeilwedstrijd moet je altijd bereid zijn om je aan te passen aan nieuwe omstandigheden. Bijvoorbeeld de wind en de stromingen zijn telkens anders. Minimaal net zo belangrijk is communicatie en samenwerken. En ik denk dat we met het bestuur, onze leden en het brancheteam van FPT-VIMAG een mooie groep bij elkaar hebben. Het klikt.”

FPT is geprofessionaliseerd onder André Gaalman. Wat nu?

“Als je kijkt naar de toekomst van FPT-VIMAG, moet je zorgen dat het een heel efficiënte organisatie is, van goede kwaliteit. Ik denk dat kansen voor FPT-VIMAG liggen op het gebied van onderwijs en scholing. Denk daarbij aan netwerken met andere brancheverenigingen, zodat we een veel bredere laag krijgen in de keten en we meer schakels in de keten erbij pakken, met meer diversiteit. Er moet ook samenwerking zijn met andere, gelieerde brancheverenigingen die in dezelfde markt actief zijn. En er is het belang van publiciteit, die je organiseert naar de leden, maar ook naar de afnemers van de leden.”

En Onderwijs?

“Daarbij gaat het om kennisoverdracht. Enerzijds is er een chronisch kennistekort, er is te weinig technische kennis van de primaire processen waar we ons op richten. Dat is dus het vakmanschap. Dit betreft het programmeren van machines, het bedienen ervan, en service en onderhoud. Dat is het hele pakket dat daarbij komt kijken. We vissen in een steeds kleinere vijver. De andere kans is dat het opleidingsniveau van de mensen niet voldoende is als ze van school komen. Dat snap ik, want de scholen hebben de kennis van de markt niet. Dus moet je vanuit de markt de scholen zelf gaan opleiden. Dat betekent goed trainen en opleiden van de scholen zelf. Tegelijkertijd moet je een academie zijn voor je afnemers.”

Hoe zie je dit concreet voor je?

Wat gaat het verschil worden, met jou als voorzitter?

“André Gaalman heeft de vereniging naar de moderne tijd gebracht. Ze is een stuk professioneler geworden. We zijn klaar voor de toekomst en die toekomst betekent meer samenwerken. Dat vraagt om een transitie en mijn rol is die transitie te organiseren.”

Jij bent als persoon meer extravert. Past dat bij een voorzitter? “Ik ben iemand met een vrij uitgesproken mening, dat klopt. En ik zal die mening ook niet onder stoelen of banken steken. Maar als ik het verkeerd heb, zal ik direct bijstellen. Dat heb ik geleerd als wed-

“Als je kijkt naar de opleidingscapaciteit in de markt, en initiatieven die er op private gronden worden gedaan, zou je die krachten moeten bundelen en moeten zorgen dat je ze op een goede manier kan aanbieden. Moeten wij een eigen productietechnologie-mbo oprichten? Nee, dat niet. Maar je moet zorgen dat je de kennis organiseert. Je kan met de leden samen die kennis overbrengen, met behulp van opleidingsinstituten. Daarbij moet je goed kijken hoe je dat kan organiseren. Een mogelijkheid is bijvoorbeeld via de FEDA; zij hebben een academie. Dat is een vehikel dat ontwikkeld is om die kennisoverdracht mogelijk te maken. Leden brengen hun kennis in en daar wordt lesmateriaal van gemaakt. Mensen kunnen dan kiezen om er opleidingen te volgen en certificaten te halen bij het aanbod aan opleidingen dat vanuit de academie wordt aangeboden.”

De aansluiting vanuit het onderwijs naar de markt past niet?

“De aansluiting met de praktijk is marginaal. De grote vraag is: hoe kan je dat verbeteren? Die mbo’s voorzien van allemaal machines, gaat niet werken. Dat kost veel te veel geld er zijn mensen nodig die erin lesgeven. Je moet het dus op een andere manier organiseren.

Als jongeren van school komen, moet je de mogelijkheid bieden om specialist te worden en er opleidingen voor te kiezen. Als vereniging kan je je koppelen aan onderwijsinstellingen en dat aanbieden aan de markt.”

Dus geen mbo-productietechnologie?

“Nee, je moet niet zelf een onderwijsinstituut worden. Kijk naar brancheverenigingen als ION en FEDA. Die gebruiken het model van samenwerking met de onderwijsinstellingen. Het is voor ons goed om dit soort ontwikkelingen te analyseren, en om samen te werken.”

Dat is je volgende speerpunt: netwerken.

“Alle brancheverenigingen hebben dingen waar ze sterk en minder sterk in zijn. Ze worstelen allemaal met dezelfde vragen. De ene brancheorganisatie is verder dan de ander. Je kunt dus van elkaar leren, bijvoorbeeld op gebieden als onderwijs, kennisdeling en promotie. Ook de relaties van brancheverenigingen onderling is een keten.”

Wat is de rol van een brancheorganisatie volgens jou?

“De primaire rol is zorgen dat je bedrijven bij elkaar brengt. Met die bedrijven ga je projecten aan, waarbij de vereniging het projectmanagement levert. Dat zijn trajecten met een kop en een staart, van bijvoorbeeld twee jaar. Aan het eind ga je evalueren. Soms is het klaar, soms gaat het verder. De vereniging zorgt voor een voedingsbodem en is facilitator.”

FPT-VIMAG en NEVAT, de brancheorganisatie voor toeleveranciers, werken steeds meer samen. Wat is de toegevoegde waarde van NEVAT voor FPT-VIMAG?

“In de keten waar de leden van FPT-VIMAG in zitten, heb je de leveranciers, de afnemers, de system integratoren, de softwarebouwers. Die zijn ook allemaal onderdeel van de maakindustrie. Je bent niet meer alleen een leverancier van een machine, je bent met partners leverancier van oplossingen waar een machine in zit, maar ook gereedschappen, software of robots. FPT-VIMAG is deel van een groter geheel. Zie het als ketensamenwerking, niet als ketenintegratie. Uiteindelijk willen we allemaal de maakindustrie behouden voor Nederland. We zijn een groot ecosysteem.”

Productietechnologie is een ecosysteem, en ook brancheorganisaties zijn een ecosysteem?

“Kijk naar de scheepvaart. De brancheorganisatie voor de maritieme maakindustrie heeft machinebouwers als lid. Maar ook de toeleveranciers van equipment en deelsystemen, scheepsbouwers en engineers. Alles rond de scheepsbouw is daarin vertegenwoordigd. Dat is een interessante groep mensen die elkaar opzoeken omdat ze een relatie met elkaar hebben. Of FPT-VIMAG ook zo moet werken? Laten we eerst beginnen met samenwerken, zoals met Metaalunie en NEVAT. Misschien werken we nu nog te afgebakend. Samen zijn we sterker.”

Wat is de kracht van de Nederlandse maakindustrie?

“We zijn een bizar landje eigenlijk. Want we drukken een behoorlijke stempel op andere landen als het gaat om de ontwikkeling van technologie. Wij waren één van de eerste landen die flexibele robotsystemen inzetten. En als je praat over de mate en schaal van automatisering in Nederland, dan produceren wij op een manier waarop alles door elkaar heen werkt, met een hoge kwaliteit en ook nog eens just-in-time. Dat vraagt om een hoge mate van kennis en ervaring

op het gebied van automatisering. Ook binnen het mkb. Ons mkb acteert heel snel en past zich ook nog eens snel aan veranderingen in de markt aan. Eigenlijk hebben we een soort chaos-automatisering uitgevonden, vrij naar het idee van de chaostheorie.”

Hoe kijkt de wereld naar onze productietechnologie?

“Ik denk dat ze in bijvoorbeeld Duitsland jaloers kijken naar onze kwaliteit. En dat hebben wij als markt zelf geregeld. Onze industrie groeit, ondanks alle bemoeienissen van de overheid en niet dankzij alle bemoeienis van de overheid. De overheid zou ons wel wat meer kunnen helpen in het uitstralen van wat we doen in Nederland, bijvoorbeeld met handelsmissies. En de overheid moet blijven faciliteren als het gaat om ontwikkelingen van nieuwe ondernemingen. Niet via subsidies. Maar door een beter start-up-klimaat te creëren.”

Welke maatregelen zijn dan wel nodig?

“De lastendruk op de kleinere ondernemingen neemt hand over hand toe. En dan moeten bedrijven ook nog aan allerlei eisen voldoen. Dat is allemaal relevant, maar het vraagt heel veel van die mkb-ondernemer, die zich primair wil richten op het ontwikkelen van nieuwe producten. Nederland is een mkb-land en moet dat blijven. Want het mkb is flexibel en succesvol. Maar dat is direct een groot gevaar. Want investeerders zien dat ook en die zien ook dat de maakindustrie in Nederland de komende vijf jaar verdubbelt. Dus investeerders kopen bedrijven op en maken er grotere conglomeraten van. Dat zal onze flexibiliteit gaan schaden. Want vergis je niet: grote bedrijven zijn net zo afhankelijk van het mkb als het mkb afhankelijk is van multinationals.”

ZIJN NET ZO AFHANKELIJK VAN HET

MKB ALS HET MKB AFHANKELIJK IS VAN MULTINATIONALS”

Maar ASML dan?

“We zijn misschien wel wat afhankelijk geworden van ASML. Maar niets is voor de eeuwigheid, ook ASML niet. Op een gegeven moment stabiliseert de groei van ASML zich. Dat is normaal en zagen we ook bij bijvoorbeeld DAF, Philips, Stork. Dus zal er ook wat nieuws komen. Wat? Ik denk dat de energietransitie heel belangrijk gaat worden. Daar is nog veel ontwikkeling nodig. Want we moeten af van het verbranden van fossiel. En ik denk dat de meeste van onze leden zich daar ook bewust van zijn.”

Behalve als duurzame noodzaak ook als economische kans?

“In Nederland maken we niet veel machines zelf. Ook de software komt over het algemeen niet van hier. Maar wij zijn heel goed in het handelen. En we zijn goed in implementeren. Daarom werken buitenlandse fabrieken graag met ons samen. Er vindt een continue uitwisseling van kennis plaats. Dat maakt Nederland toch relevant in de energietransitie.”

Bij Vedos draait alles om fijnmechanische producten voor de hoogwaardige machinebouw. Het Venlose bedrijf heeft onlangs een automatiseringsoplossing van Lang Technik in gebruik genomen. Dat deed het samen met Leering Hengelo, exclusief distributeur voor de Benelux van Lang Technik Is de ideale configuratie samengesteld. “Spanningsvrij klemmen is voor ons cruciaal.”

Frank Siepel pakt een ringetje uit een plastic bakje. “Kijk, minder dan een millimeter in doorsnee”, zegt hij. “Er zijn niet veel bedrijven die dit kunnen maken.” Siepel is directeur/eigenaar bij Vedos in Venlo. Zijn bedrijf is gespecialiseerd in het draaien, frezen en reinigen van zeer fijnmechanische producten van metaal en kunststoffen. Klanten zitten in de medische industrie, halfgeleiders, voedingsmiddelen en apparatenbouw.

“We lassen niet, we slijpen niet. We doen twee vaktechnische zaken omdat we daar goed in zijn: draaien en frezen. En omdat reinheid wordt gevraagd door onze klanten, hebben we ons ook toegelegd op reinigen. Daarbij gaat het altijd om fijnmechanische producten. Ik zeg altijd: we

maken geen producten die groter zijn dan een theekopje. Waarom? Om je te kunnen onderscheiden kun je kiezen of je hele kleine of hele grote producten maakt. Alles wat in de middenmoot zit, kunnen veel andere bedrijven ook maken.”

Het productieproces van Vedos verandert. De takttijden - een indicatie van de tijd die beschikbaar is om een product te draaien - worden korter. Automatisering is een van de mogelijke oplossingen. Leering Hengelo leverde een RoboTrex-automatiseringsoplossing van Lang Technik. Naar tevredenheid, want een tweede opstelling is inmiddels ook in gebruik genomen.

Siepel: “We zijn van huis uit draaier. Frezen deden we erbij. Maar de

vraag naar frezen neemt toe; we zijn van twee freesbanken naar zes gegroeid, en van drie- naar vier-assig. En nu zijn we aan de slag met vijfassers. Dat is een groot verschil, als het gaat om het productieproces. Het is namelijk een andere benadering van een product. Het vereist juist automatisering, omdat handling bij het kleine formaat producten dat we frezen erg lastig is. Als we de producten in een opspansysteem kunnen plaatsen, valt het dus goed te automatiseren.”

GEHEIM

Vedos bestaat onder de huidige naam 26 jaar. Wat Philips was voor Eindhoven, was Oce voor de regio Venlo. Het was de motor van de regio, en alle frezerijen leverden rechtstreeks aan de printerfabrikant. Vandaag de dag is Vedos de enige die nog rechtstreeks aan Oce levert. “Ons geheim? We zijn specialisten die onze vakmensen koesteren. En we hebben eenheid in ons machinepark”, zegt Siepel. Die eenheid is duidelijk te zien. Bij binnenkomst in de productiehal lijkt het wel een cleanroom. Zo staat er een twintigtal CNC-draaibanken van (DMG) Mori en ongeveer vijftien bewerkingscentra van Fanuc. Uniformiteit betekent niet alleen dat de klant hetzelfde niveau van frezen krijgt, maar ook dat medewerkers elkaar kunnen helpen op de machines. Het allerbelangrijkste is echter dat Siepel de vakmensen koestert die met hem werken. Een van de manieren waarop hij dat doet, is door vooral geen scheiding te maken tussen de medewerkers op kantoor en in de werkplaats. Dat bevordert de betrokkenheid van iedereen bij het bedrijf. “Iedereen wil leuk werk. Dus laat je repeterende taken door een robot doen en laat je mensen de meer uitdagende of interessantere klussen uitvoeren. Anders hou je het werk niet interessant. Een voorbeeld? Vier mensen volgen de basiscursus Fanuc-besturing. Zo hou je elkaar betrokken. Want ook zij kunnen straks meepraten over een technische tekening van ASML.”

TROLLEY

Vedos werkt samen met Leering Hengelo, als het gaat om spantechniek. Leering is een betrouwbare partner met veel kennis van zaken. Volgens Siepel is de kracht van Lang Technik de mogelijkheid om materiaal met hoge treksterkte te spannen, zonder slijtage aan het spanmiddel. Vooral klemsituaties waarbij hoge vasthoudkrachten benodigd zijn, vormen een risico op vervorming op het werkstuk. “Spanningsvrij klemmen is voor ons cruciaal, vooral omdat we met fijnmechanische producten werken. Hierdoor kunnen we een grote mate van repeteerbaarheid halen. Dat is echt een van de grote voordelen van de klemmen van Lang.” Lang is niet alleen bekend van de klemmen, maar tegenwoordig ook van

automatiseringsoplossingen. Zo heeft het bedrijf de zogenoemde RoboTrex ontwikkeld. De focus bij deze ontwikkeling lag vooral op het opslaan van zoveel mogelijk klemmen, hoge bedrijfszekerheid en eenvoud. Lang kwam uit op twee versies, gebaseerd op de grootte en het gewicht van de houder. De RoboTrex 52 heeft een payload van 20 kilogram en kan werkstukken tot 12,5 kilogram aan. De RoboTrex 96 kan werkstukgewichten aan van 25 kilogram. Het principe is simpel: je vult offline een trolley. Die rol je in het systeem en de robot plaatst het werkstuk met klem en al in de freesbank.

Siepel: “Als je wilt werken vanaf een pallet, moet je alles goed leggen. Als er iets scheef ligt, komt er een storing. Met dit systeem heb je daar geen last van. De positie van de trolley is zuiver, de posities van de klemmen op de trolley zijn zuiver. Er is geen risico. In de nacht draait de robot daarom de grootste freesbewerkingen. Overdag frezen we het grondstuk eraf. Dat is het gedeelte dat in de spanklem zit. Een belangrijk verschil tussen de Lang-klemmen en andere systemen, zijn de nokjes die erin zitten. De contour wordt vooraf ingedrukt en overgenomen door de klem. Daar draagt het product op en de klemmen van Lang kunnen heel goed spanningsvrij het metaal vasthouden, juist dankzij die nokjes.”

Soms kan een balletje raar rollen. Aanvankelijk had Vedos niet eerder gedacht aan een RoboTrex-automatisering van Lang Technik. Op een dag kreeg Peter van Dijk een telefoontje van Leering Hengelo. Leering Hengelo is exclusief distributeur van Lang Technik in de de Benelux. Wat bleek? Van Dijk had de RoboTrex gewonnen. Op een beurs in Duitsland had hij zijn visitekaartje in een bol gedeponeerd. Uit de honderden kaartjes werd zijn naam getrokken. Zelf was Van Dijk het al vergeten. Klein addertje: om het systeem goed werkend te krijgen, moeten er nog wel trolleys en koppeling aan de machine bij komen. En natuurlijk een 5-assige machine. De trolleys en configuratie werden door Leering Hengelo snel geregeld. Ook de aankoop van een Fanuc 5-asser was snel geregeld. De insteek was: we zetten het geheel op en misschien is het over een jaar wel gereed. Van Dijk - liefhebber pur sang - was echter getriggerd. Dezelfde avond nog draaide de RoboTrex-oplossing, en na drie weken draaide de Lang-automatisering 24/7 volledig mee in de productie.

“Eigenlijk gaat het om vertrouwen. Vertrouwen in mensen”. Ronald Koot is directeur van Boers & Co, een Rotterdamse producent van fijnmechanische onderdelen tot complete plaatwerkbehuizingen en mechatronische assemblages. Hij vertelt honderduit over de metaal (“de cultuur, de mentaliteit, dat is gewoon mooi”), over onderwijs (“continu blijven leren is cruciaal”) en over samenwerken met anderen. Zoals met Cellro. Bij de internationale automatiseerder heeft zijn bedrijf een Xcelerate X35 besteld.

Vergelijk een fabriek eens met een voetbalteam. Zet je Frenkie de Jong op doel, dan is er een goede kans dat hij er niets van bakt. Het publiek zal morren dat het Nederlands elftal een slechte keeper heeft en de carrière van De Jong is voorbij. Maar zet je De Jong op zijn normale plek op het middenveld, dan is hij een topspeler. Moraal van het verhaal? Als je iemand in zijn kracht zet, functioneert hij het beste. Een artikel met een voetbalanalogie beginnen is in een technisch vakblad niet gewoon. Maar misschien wel bij een verhaal over Koot van Boers & Co. De directeur van de Schiedamse producent is niet alleen groot voetbalfan, hij is per definitie een man die ervoor kiest om mensen op de juiste plek te zetten, zodat ze kunnen groeien. “Je kan het alleen samen doen, door elkaar op de goede manier te coachen.”

Misschien is het solidariteitsgevoel wel begonnen in 1940. Bij het verschrikkelijke bombardement van de Maasstad werd Boers & Co hard getroffen door de Duitse bommen. Er bleef niets over van het bedrijf. Door de hitte van de brand waren zelfs de muntjes in de geldkist aan elkaar gesmolten. De toenmalige werknemers hebben hieruit een briefopener gemaakt en aan de directeur, de heer Boers, geschonken met de boodschap: we gaan het bedrijf met z’n allen opnieuw opbouwen en hier is het eerste gereedschap. De briefopener is sindsdien van directeur op directeur doorgegeven. Hij staat symbool voor de toekomstgerichtheid van Boers & Co en de gezamenlijke wil om te groeien. Vandaag de dag worden er geen graveerwerk en stempels meer gemaakt door Boers & Co. In 1985 kwam de eerste CNC-machine binnen en groeide het bedrijf naar een mechatronica- en metaalbewerkingsbedrijf. Op dertigjarige leeftijd werd Koot directeur. Het liep niet helemaal goed bij de afdeling plaatwerk en hij mocht proberen als plaatwerkbedrijfsleider de boel te redden. “Ik vond de metaal prachtig. De cultuur, de mensen, dat is gewoon mooi.”

Het lukte Koot, en Boers & Co is nu weer een florerend metaalbedrijf. Het grote verschil is de vooruitstrevende aanpak van Koot. Natuurlijk is hij in zijn hart een liefhebber van metaal; zijn vakantiewerk als dertienjarige vond plaats op de werkvloer. Maar bovenal is hij van origine geschoold als bedrijfseconoom en kijkt hij met een meer procesmatige en organisatorische blik naar zijn bedrijf.

Een van de speerpunten van Boers & Co is onderwijs. Ook uit noodzaak; Koot merkte dat het steeds moeilijker werd om mensen te vinden. Niet alleen bij zijn bedrijf, maar ook bij ‘concullega’s’ uit Zuid-Holland. “De sleutel blijkt een betere onderlinge samenwerking. Bij bijeenkom-

sten van de Nevat had ik gezien dat iedereen samenwerkte en elkaar wat gunde. Waarom zou dat bij ons in de regio niet kunnen?”

Het resulteerde in het ECP. Dit Expertise Centrum Precisietechniek is een vereniging van en voor maakbedrijven in Zuid-Holland met kennis van en een passie voor precisietechniek en verspanen. Op 29 maart 2019 is de vereniging opgericht met steun van OOM en de Koninklijke Metaalunie.

Belangrijk aan het ECP is dat het open is. “We zijn er voor iedereen, zowel voor het gehele onderwijsveld als voor alle relevante bedrijven in de regio. We vertrouwen elkaar. Dat brengt ook een risico met zich mee. Het kan gebeuren dat je veel energie in de opleiding van een jongere stopt en dat hij of zij er vervolgens voor kiest om niet voor jou te gaan werken. Dat kan. Maar dan moet je jezelf afvragen waarom zo’n jongere niet bij jou komt. Stel in dat geval als vraag: ‘waarom is mijn bedrijf blijkbaar niet aantrekkelijk genoeg voor deze werknemer?’. Daar zit dus ook een les in voor jezelf: steeds beter worden.”

GELUKT

Hoe past de samenwerking met Cellro hierin? Bij automatiseerder Cellro heeft Boers & Co een Xcelerate X35-robotautomatisering geïmplementeerd. De robot is gekoppeld aan twee Robodrills van Fanuc. Het is de eerste robot bij Boers & Co die materiaal, klemmen én gereedschappen kan wisselen. Hierdoor kan hij een grote range aan producten geautomatiseerd maken.

Koot: “Wat Cellro voor ons heeft gemaakt, is uniek. Je ziet vaker dat productwissel werkt, maar èn een product, èn mallen en gereedschap over twee machines wisselen, is wel een dingetje.” Het zit in de combinatie met de Robodrills. Deze zijn normaal niet uitgerust met een groot toolmagazijn en ook niet voorbereid op high mix low volume, zoals Boers & Co dat wenste. Cellro heeft hierin het verschil gemaakt door op machinebestuuringsniveau tool handling mogelijk te maken. “Daar zit intelligente software achter. En eerlijk gezegd werkte dit systeem ook niet meteen feilloos. Maar Cellro heeft het opgelost. Dat is het vertrouwen dat je in elkaar moet hebben. Als fabrikant en als leverancier moet je bereid zijn om te struikelen. Als je daar maar van leert, zodat je beter wordt.” Niet voor niets is de implementatie van de Xcelerate X35 het sluitstuk van een proces. “Destijds zagen we robottechnologie komen en wilden we ‘in het donker’ klemmen, materiaal en gereedschappen wisselen, zodat we 24/7 een maximale benutting van onze kapitaalgoederen zouden hebben. Doel was om op compacte machines een zo groot mogelijk diversiteit van producten te kunnen maken.”

Het is gelukt, weet Koot. De robot zorgt dat de twee Fanuc-machines het maximaal aantal spindel-uren levert. “Het is een multifunctionele oplossing. Dit is echt next level, wat mij betreft. En een voorbeeld voor de mensen bij ons bedrijf. Met innovaties kunnen we jonge techneuten boeien en binden.”

Verpakkingsmachines maken is high-tech. Vraag dat maar aan Allard van Haaften van GEA Food Solutions. In Weert staat de machinefabriek van deze multinational die zich zowel heeft gespecialiseerd in machines voor het in zakken doen van levensmiddelen, als in lollymachines (zowel om lolly’s te maken, als om ze te verpakken). Voor de verpakkingsmachines is een richtingloze finish gewenst.

Een monteur van GEA Food Solutions is een lolly-verpakkingsmachine aan het finetunen. Of hij even een demonstratie wil geven, vraagt Allard van Haaften, verantwoordelijk voor supply chain & operations bij GEA Food Solutions. “We zijn aan het testen en zitten nu op een fractie van de capaciteit”. Desondanks mitrailleurt de lolly-verpakkingsmachine ingepakte lolly’s in een opvangbak. En kan het sneller. “We maken tussen de 800 en 1.400 lolly’s per minuut”, vertelt Van Haaften. “Dat aantal is een beetje afhankelijk van de vorm en de grootte van de lolly’s.”

Een overname-transportwiel neemt de lolly’s uit de matrijsset en brengt ze naar de wikkelzone. Dit servo-aangedreven wiel maakt het ook mogelijk

om naar lolly’s met een andere breedte/diameter over te schakelen. Met de stabiele positionering van de lolly’s - van de transportunit via grijpers naar de wikkelzone - worden ze soepel door de sealingrollen gevoerd. Dankzij het voorverwarmingssysteem is de sealingtemperatuur lager, wat vastkleven van de folie voorkomt.

GEA is wereldwijd een van de grootste leveranciers van machines en systemen voor voedselverwerkende technologie en daaraan gerelateerde industrieën. Het bedrijf heeft ruim 18.000 mensen in dienst en is gevestigd in 62 landen. In het Technology Center in Weert is duidelijk dat het verpakken op

hoge snelheid geen sinecure is. Maar of het nu gaat om het verpakken van kip, noten, sla of lolly’s, GEA heeft er een oplossing voor. Hoe maken ze de machines in Weert? De basis bestaat voor een deel uit rvs-plaatwerk. Dat komt binnen en gaat naar de lasersnijmachine. Nadat de platen door de lasersnijmachines zijn gegaan, worden ze verder verwerkt in een Timesavers 32 RB series. Van Haaften: “De machines die we maken, zijn voor een groot deel van rvs en geannodiseerd aluminium, omdat ze goed reinigbaar moeten zijn. Je wil in een voedselproduct geen resten van een machine tegenkomen. Onderdelen moeten dus goed vlak zijn, volledig afgebraamd.”

GEA Food Solutions heeft gekozen voor de ‘32 RB series’, na een zorgvuldige selectie. De 32 RB series is de compacte droge breedbandschuurmachine voor het ontbramen, kant-afronden, finishen en/of verwijderen van laseroxide. “We hebben vooral gekeken naar een machine waarmee we zo glad mogelijk konden finishen”, zegt Van Haaften. “Producten komen uit de lasersnijder, worden - wanneer nodig – getapt, en vervolgens afgewerkt in de Timesavers-machine. De afgewerkte producten komen via de band op een retourtafel. De retourtafel blijkt veel waarde toe te voegen, omdat we zo kunnen zorgen dat de machine inzetbaar is voor veel mensen die rond de machine werken. Verderop in de montage worden de machines geassembleerd tot volwaardige voedingsverpakking-apparaten.”

Van Haaften benadrukt dat richtingloos finishen belangrijk is. “Een machine die je niet richtingloos afwerkt, ziet er simpelweg niet mooi uit. Als je het plaatwerk richtingloos afwerkt, maakt het niet uit hoe je de platen in de Timesaver legt. Bovendien wil je geen diepe oppervlaktekrassen, omdat dan de plaat sneller vies wordt en moeilijker is te reinigen. Dit is een no-go als je met levensmiddelen werkt.”

GEA Food Solutions heeft nu een jaar de beschikking over de Timesavers 32 RB series. “Binnen een week kon iedereen de machine foutloos bedienen. Samen met Timesavers onderzochten we hoe we de bestaande machine konden vervangen door een machine die zowel richtingloos kan finishen als hele kleine onderdelen kan bewerken. De belofte is toen gedaan dat we qua formaat een euro zouden kunnen finishen. Dat bleek zonder problemen te kunnen. Daarna zijn we samen met gelaserde delen naar de fabriek geweest en hebben we tests gedaan: hoe snel werkt de machine, welke korrelgrootte zouden we moeten kiezen? Op die manier hebben we met hulp van Timesavers gekozen wat het beste bij ons past.”

BORSTELKEUZE

Juist op het gebied van borstelkeuze en druk op de borstels kwam de expertise van Timesavers goed van pas. GEA Food Solutions is expert op het gebied van onder andere verpakkingsmachines, maar niet op het gebied van ontbramen. “We maken veel enkelstuks-bewerkingen en er is daarmee veel variatie. Voor ons was het de vraag of we desondanks zoveel mogelijk dezelfde instellingen konden hanteren. De platen die we verwerken, zijn over het algemeen tussen de 1 en 3 mm dik. Soms hebben we stukken van 5 millimeter. Normaal gebruiken we voor het afwerken alleen de borstels, en heel soms een voorslijpband. De voorslijpband heb je enkel nodig als er een flinke braam moet worden weggewerkt. Het liefst gebruiken we hem niet, want een slijpband maakt toch strepen. En voor ons is er geen discussie: we willen richtingloos.”

Op fpt-vimag.nl vindt u de profielen van álle FPT-VIMAG leden. U kunt dus zelfs nog uitgebreider zoeken op deze digitale marktplaats. Bent u op zoek naar de juiste machine, passend gereedschap of een innovatieve automatiseringsoplossing dan bent u op de website van FPT-VIMAG op het juiste adres. Door middel van filters op productcategorie en markten komt u bij de juiste bedrijven terecht. U kunt rechtstreeks contact opnemen of doorlinken naar de eigen website van het bedrijf voor meer informatie.

Abus Kraansystemen B.V.

Ad. A. KLEIN Transporttechniek b.v.

Additive Industries B.V.

Air Products Nederland B.V.

Allround Machinery B.V.

Alup-Kompressoren B.V.

Amada GmbH

AMTC B.V.

Arkance Systems

Atlas Copco Internationaal B.V.

ATS EdgeIt BV

BEKO Technologies B.V.

Bemet International B.V.

Bendertechniek B.V.

Besten Machines

BLM Group Benelux B.V.

BMT Machine Tools B.V.

Bokhoven Tool Management BTM

Boorwerk B.V.

Optimol Netherlands B.V.

Bucci Industries

Bun Engineering Nederland

Bystronic Benelux. B.V.

Cadmes B.V.

Carl Zeiss B.V.

CellRo B.V.

Ceratizit Nederland B.V.

Cloos Benelux N.V.

CNC Gear

De Tollenaere bv

D & W Gereedschappen & Machines B.V.

DMG MORI Netherlands B.V.

DoALL Nederland B.V.

Dormac Import B.V.

Dymato B.V.

Easy Systems Benelux BVBA

Electrotool B.V.

Elesa+Ganter B.V.

EMS Benelux BV

Emuge-Franken B.V.

Erowa Benelux BV

Ertec BV

Esab Nederland B.V.

Evolent Machines B.V.

FANUC Benelux BVBA

GF Machining Solutions Sales Benelux

Gibac Chemie B.V.

Gibas Numeriek B.V.

Carl Zeiss GOM Metrology GmbH

GROB Benelux B.V.

Gühring Nederland B.V.

Hagro Precisie B.V.

Hahn+Kolb Tools Benelux

HALTER CNC Automation

Hänel Kantoor- en Magazijnsystemen

Harry Hersbach Tools B.V.

Heesen-ICA B.V.

Heidenhain Nederland B.V.

Hembrug B.V.

Hermle Nederland B.V.

Hevami Oppervlaktetechniek

Hexagon Metrology B.V.

HGG Profiling Equipment B.V.

Hoffmann Quality Tools B.V.

Holland Precision Tooling B.V.

Humacs Krabbendam

Hurco

Import en Groothandel van Ommen B.V.

Industrial Cobotics

Iscar Nederland B.V.

Jeveka B.V.

JÖRG Machines B.V.

Kennametal Nederland B.V.

KSM Benelux

Kurval B.V.

Laagland B.V.

Landré Machines B.V.

Laskar Puntlastechniek BV.

Leering Hengelo B.V.

Limas B.V.

LISSMAC Maschinenbau GmbH

L.V.D. Nederland B.V.

Machinehandel Overmars

Magistor B.V.

MAKE! Machining Technology B.V.

Mayfran Limburg B.V.

Metaaltechniek Handelsonderneming B.V.

Metal Heaven B.V.

Mink Bursten

Mitutoyo Nederland B.V.

MML BVBA

Mondiale

Okuma Benelux B.V.

Olmia Robotics

Onkenhout en Onkenhout B.V.

OPEN MIND Technologies Benelux B.V.

OSG Nederland B.V.

Oude Reimer B.V.

Petroline International Nederland

Pferd-Rüggeberg B.V.

Pimpel Benelux B.V.

KIS Zuid B.V.

Produtec

Proger Spantechniek B.V.

Promas B.V.

Promatt B.V.

Q-Fin Quality Finishing Machines

Radan B.V.

Renishaw Benelux B.V.

Rhenus Lub BV

Rolan Robotics BV

S.A. Seco Tools Benelux N.V.

SafanDarley B.V.

Sandvik Benelux B.V. Divisie Dormer Pramet

Sandvik Benelux B.V. Division Coromant

Schunk Intec B.V.

Siemens Nederland N.V.

Special Tools Benelux B.V.

Staalmach B.V.

Style CNC Machines B.V.

Technische Handelsonderneming De Ridder B.V. Technische Handelsonderneming Klaassen B.V.

Th. Wortelboer B.V.

Timesavers International B.V.

Trumpf Nederland B.V.

Tuwi Nederland B.V.

Valk Welding B.V.

Van Hoorn Carbide B.V.

Van Hoorn Machining b.v.

VLH Welding Group B.V.

Voortman Steel Machinery B.V.

Waldmann b.v.

Walter Benelux N.V.

Wemo Nederland B.V.

WiCAM Benelux B.V.

Widenhorn B.V.

Wila B.V.

Wolthuis Machines B.V.

Wouters Cutting & Welding BVBA

Yamazaki Mazak Nederland B.V.

YASKAWA Benelux BV

Young Cuttingtools b.v.

ZVS Techniek B.V.

VAKGROEP PRECISIETECHNIEK

Cadmes B.V.

Gühring Nederland B.V.

Hoffmann Quality Tools B.V.

KSM Benelux

Oude Reimer B.V.

Siemens Nederland N.V.

Ceratizit Nederland B.V.

Gühring Nederland B.V.

Iscar Nederland B.V.

Kennametal Nederland B.V.

OSG Nederland B.V.

S.A. Seco Tools Benelux N.V.

Sandvik Benelux B.V. Divisie Dormer Pramet

Sandvik Benelux B.V. Division Coromant

Walter Benelux N.V.

Additive Industries B.V.

CellRo B.V.

Hembrug B.V.

HGG Profiling Equipment B.V.

Mayfran Limburg B.V.

SafanDarley B.V.

Style CNC Machines B.V.

Timesavers International B.V.

Voortman Steel Machinery B.V.

Wemo Nederland B.V.

Additive Industries B.V.

Amada GmbH

Bendertechniek B.V.

BMT Machine Tools B.V.

Boorwerk B.V.

Bucci Industries

Bystronic Benelux. B.V.

Cadmes B.V.

CellRo B.V.

Ceratizit Nederland B.V.

DMG MORI Netherlands B.V.

Dormac Import B.V.

Dymato B.V.

Emuge-Franken B.V.

Evolent Machines B.V.

FANUC Benelux BVBA

Gibac Chemie B.V.

Gibas Numeriek B.V.

Gühring Nederland B.V.

Hagro Precisie B.V.

Heesen-ICA B.V.

Heidenhain Nederland B.V.

Hembrug B.V.

HGG Profiling Equipment B.V.

Hoffmann Quality Tools B.V.

Iscar Nederland B.V.

Jeveka B.V.

JÖRG Machines B.V.

Kaltenbach Tools B.V.

Kennametal Nederland B.V.

Laagland B.V.

Landré Machines B.V.

Leering Hengelo B.V.

Mayfran Limburg B.V.

Mitutoyo Nederland B.V.

Okuma Benelux B.V.

OPEN MIND Technologies Benelux B.V.

OSG Nederland B.V.

Oude Reimer B.V.

Proger Spantechniek B.V.

Promas B.V.

Radan B.V.

Renishaw Benelux B.V.

Resato International B.V.

S.A. Seco Tools Benelux N.V.

SafanDarley B.V.

Sandvik Benelux B.V. Divisie Dormer Pramet

Sandvik Benelux B.V. Division Coromant

Siemens Nederland N.V.

Staalmach B.V.

Style CNC Machines B.V.

Technische Handelsonderneming

De Ridder B.V.

Technische Handelsonderneming Klaassen B.V.

Timesavers International B.V.

Trumpf Nederland B.V.

Tuwi Nederland B.V.

Voortman Steel Machinery B.V.

Walter Benelux N.V.

Yamazaki Mazak Nederland B.V.

Young Cuttingtools b.v.

Amada GmbH

Bystronic Benelux. B.V.

Hexagon Metrology B.V.

Holland Precision Tooling B.V.

Laskar Puntlastechniek BV.

L.V.D. Nederland B.V.

Radan B.V.

Resato International B.V.

Rösler Benelux B.V.

SafanDarley B.V.

Trumpf Nederland B.V.

Tuwi Nederland B.V.

WiCAM Benelux B.V.

Wila B.V.

Bemet International B.V.

Bendertechniek B.V.

Cadmes B.V.

CellRo B.V.

Heidenhain Nederland B.V.

Industrial Cobotics

Laagland B.V.

OPEN MIND Technologies Benelux B.V.

Sandvik Benelux B.V. Division Coromant

Schunk Intec B.V.

Siemens Nederland N.V.

Valk Welding B.V.

YASKAWA Benelux B.V.

VERBINDINGSTECHNIEK

Jeveka B.V.

Laskar Puntlastechniek BV.

Rolan Robotics BV

Valk Welding B.V.

VLH Welding Group B.V.

Jaarbeurs B.V.

Jan van Dam Machine Transport STODT

Additive Industries B.V.

Cadmes B.V.

DMG MORI Netherlands B.V.

Dymato B.V.

Landré Machines B.V.

Leering Hengelo B.V.

Pferd-Rüggeberg B.V.

Renishaw Benelux B.V.

Siemens Nederland N.V.

TRUMPF Nederland B.V.

Valk Welding B.V.

Tijdens TechniShow Talks op 5 juli ging het vooral over energie. Menko Eisma (Trumpf Nederland), Mathijs Wijn (LVD), David Bender (Bendertechniek) en David Kemps (ABN Amro) zijn het erover eens: er moeten snel oplossingen komen om de energievraag aan te kunnen. Anders remt het tekort de maakindustrie.

Wat zijn de trends in de wereld van de maakindustrie? “Automatisering, digitalisering en energiearm produceren”, zegt Menko Eisma. De directeur van Trumpf Nederland geeft aan dat personeelsschaarste alleen maar een groter probleem wordt. En dan gaat het niet alleen om de aantallen. Ook de kwaliteit van werknemers verandert. “Vroeger kon een kantpersoperator met zijn duim voelen hoe dik materiaal was; die waarden toetste hij dan in en de juiste hoek was er. Dat soort mensen zijn er niet meer. Dus worden specialismes steeds verder en verder gedigitaliseerd en neemt de machine het over.”

Matthijs Wijn van LVD vult aan. “Ik heb elke dag met klanten gesprekken over robots. Of het nu om manonafhankelijk werken gaat, waarbij software en machines bepaalde kennis overnemen, of over manarm produceren, waarbij een werknemer de robots in de gaten houdt, of over een manloze aanpak voor zware delen: al mijn gesprekken gaan over kantbanken met robots. En terecht, want die moeten het geestdodende werk doen. Een goede kanter wil uitdaging in zijn werk hebben. Laat een machine het saaie klusje van 200.000 keer hetzelfde product maken dus maar doen.”

Het personeelstekort is een oude uitdaging, volgens het hele panel. Een nieuwe uitdaging is de vraag naar energie. Wijn: “Welke machine je ook wilt aansluiten, er zit een stop op energie. Je kan geen nieuwe aansluitingen meer krijgen. En daardoor wordt de metaalsector geremd.”

Eisma zegt dat het net op slot zit. “Als machineleverancier en als metaalbewerker worden we geremd hierdoor. Ik denk dat we ook als leveranciers met onze afnemers moeten kijken hoe we met technische oplossingen kunnen komen, om te kijken of we toch de energietransitie kunnen doorvoeren.”

Wijn: “Nu zijn er bedrijven die overdag, als het mooi weer is, de knop van hun pv-installatie uitzetten omdat ze moeten betalen voor het terugleveren van stroom. Dat is natuurlijk een vreemde gewaarwording. Je wilt steeds meer

naar 24/7 draaien met je machines, middels een automatiseringsoplossing, maar overdag tussen drie en vijf uur staan de zonnepanelen uit.”

David Bender van Bendertechniek merkt ook bij zijn klanten dat het energienet een groot thema is geworden. “Ze willen een machine kopen en vragen een nieuwe aansluiting aan. Dan komen ze erachter dat een nieuwe aansluiting misschien wel twee of drie jaar gaat duren. Ik zie dat ze oplossingen gaan zoeken door energie ‘onder te huren’. Ik zie creatieve oplossingen ontstaan, waarbij de kabel van het advocatenkantoor naast een bedrijf wordt gebruikt. Natuurlijk werkt het belemmerend. Onze klanten willen wel nieuwe machines, maar er moet dus eerst capaciteit op het net komen.”

RAPPORT

Eisma van Trumpf blijft positief. “Zie waar we vandaan komen. Vroeger waren er veel CO2-lassers. Nu is voor elke twee CO2-lasapparaten een fiberlasapparaat teruggekomen. Per saldo zie je dat we op de goede weg zijn. Dat moeten we nog verder doorvoeren. Ook positief is dat iedereen zich bewust is geworden van het energiegebruik. We moeten het oplossen. Dat gebeurt niet morgen, maar het komt. Tijdens TechniShow 2024 denk ik dat we met oplossingen komen om nog energiezuiniger te produceren.”

Herkennen financiële instellingen zich in de zorgen over het energienet? David Kemps van ABN Amro heeft eerder een rapport geschreven over verspanen. Daarin was energie nog geen onderdeel, maar momenteel is de analist wel bezig met onderzoek naar de effecten en risico’s van de energietransitie. “Met een aantal bedrijvenparken en bedrijven heb ik gesproken. Ze worstelen met dit vraagstuk. De overheid, grote energieaanbieders en netwerkbeheerders moeten vaart maken. Dat betekent voor hen dat ze binnen twaalf jaar hun net verzwaren. Veel van mijn klanten kunnen daar niet op wachten. Er zijn dus initiatieven om te zien hoe we offgrid iets kunnen bouwen. Of hoe we van buren energie kunnen lenen. In de komende Energiewet moet daarover regelgeving zijn opgenomen, maar dat gaat niet binnen twee jaar rond zijn. Tot die tijd kijken we hoe we off-grid, met batterijen en slimme oplossingen toch door kunnen gaan.”

Een voorbeeld? Een van de klanten van Kemps heeft een vrieshuis. Als er veel aanbod van energie is, laat hij het systeem extra hard vriezen. In tijden dat er minder energieaanbod is, kan de koeling vervolgens best wat minder hard draaien. Kemps: “Binnenkort komen we met een rapport over hoe we beter kunnen omgaan met energie op industrieterreinen.”

Gras groeit niet harder als je eraan trekt. Daar denk ik soms aan als het gaat om duurzaamheid. We willen allemaal dat we de druk die we op het milieu leggen verlagen. Of het gaat om energiemisbruik, geluidsoverlast of fijnstof: wat niet in de natuur thuishoort, moeten we er ook niet in stoppen. En wanneer moeten we daarmee stoppen? Nu. Direct. Meteen. Maar dat moet wel haalbaar zijn.

Er speelt voor ondernemers veel tegelijk. We moeten van het gas af. Maar het elektriciteitsnet is daar nog niet klaar voor. We moeten automatiseren. Maar daar is meer energie voor nodig en die is er in schone vorm nog niet. We moeten groeien en uitbreiden. Maar door wet- en regelgeving mag er nauwelijks een paal de grond in voor uitbreiding. Geloof me, het is geen onwil. Ondernemers zijn de eerste die willen innoveren. Ondernemers zien kansen en de energietransitie is ook een kans. Maar het lijkt erop alsof er elke dag nieuwe regels bijkomen. Wie kan dat allemaal nog betalen? Soms merk ik dat ondernemers geen andere keuze meer hebben dan hun productie te verplaatsen, naar Slowakije of Tsjechië. Niet omdat ze het zo graag willen.

De overheid zou kunnen helpen. Maar helaas, vanuit Den Haag komen vooral goede bedoelingen. Neem de circulaire economie. Volgens TNO kunnen we dankzij circulariteit 7,2 megaton CO2-uitstoot verminderen. En een circulaire maakindustrie zorgt jaarlijks voor 3,2 miljard euro extra toegevoegde waarde voor de Nederlandse economie. Hoe kijkt de Nederlandse overheid hier naar? Er is een potje van slechts 69 miljoen euro beschikbaar. Een druppel op de gloeiende plaat.

De maakindustrie is een van de motoren van de Nederlandse economie. We staan aan het begin van de keten en hebben veel impact. Hoeveel? Meer dan 3 miljard euro extra per jaar dus. Weet wel: extra. Maar dan moeten we wel de ruimte hebben om te investeren, de ruimte om te groeien en de ruimte om te ondernemen.

We hoeven niet aan het gras te trekken, dat werkt niet. Maar er beter voor zorgen, dat kunnen we wel.

Eddo Cammeraat voorzitter van FPT-VIMAG

Familiebedrijf De Rooy in Nuenen is slijpexpert, freesspecialist en toeleverancier voor de metaalindustrie. De onderneming is gewend om met gigantische slijp- en freesmachines aan het werk te zijn. Tussen die kolossen staat een door Promas geleverde Hedelius Tiltenta 10-serie. Een waardevolle aanvulling: “De combinatie is uitstekend”.

“Groots in precisie. Ja, dat moet er echt in hoor!”, zegt Adam de Rooy. Hij is mede-eigenaar van De Rooy Slijpcentrum en De Rooy Precision. Het vat ook goed samen wat zijn bedrijf doet: nauwkeurige metaalbewerking voor grote onderdelen. Ze houden zich bezig met vlak- en profielslijpwerk (max. 8.000 x 3.000 x 1.500mm), rond (max. ø2.000 x 4.000mm) en centerloos slijpen van kleine tot zeer grote onderdelen in het µm-bereik. Maar eigenlijk behoeft De Rooy geen aankondiging. “Iedereen in de industrie en de machinebouw die iets te slijpen heeft, kent ons denk ik wel”, zegt Adam. De Rooy Slijpcentrum en De Rooy Precision is een echt familiebedrijf. Opa de Rooy richtte het in 1939 op als slijperij. In de jaren 50 en 60 kwamen de vader en de oom van Adam de Rooy in het bedrijf en hijzelf kwam in 1996 als kwaliteitsmanager aan boord van het familieschip. De vierde generatie is ook al binnengehaald. Frans de Rooy, volle neef van Adam, is mededirecteur geworden. Zus Floortje is ondertussen ook werkzaam bij het familiebedrijf, bij ondersteunende diensten als HR en de meetkamer.

Frans heeft zich meer toegelegd op CNC-frezen. Daarbij gaat het om stukken met een maximale afmeting van 16.000 x 4.600 x 2.850 mm / 50 ton. Het zijn complete precisiewerkstukken op onder andere zes portaalfreesmachines, veelal in combinatie met een slijpbewerking. De Rooy Precision is in staat om X-large werkstukken na te meten op de Leitz PMM-G met een bereik van 6.000 x 3.0000 x 2.000mm.

“Als iemand iets groots te slijpen heeft, komt hij in principe bij ons uit. Wat we maken? Grote geleidingsbalken, bijvoorbeeld. Maar over het algemeen maken we machineonderdelen. Al 85 jaar lang zijn we in staat om met heel nauwkeurige toleranties te werken. Niet voor niets is onze hal volledig geklimatiseerd, want we weten wat nodig is om op µm-niveau te werken. Dat specialisme in het slijpen, die nauwkeurigheid, hebben we ook meegenomen als het gaat om frezen.”

Adam en Frans zijn immens trots wanneer ze door de hallen wandelen. Ze stoppen even bij een Pama Vertiram 2000. Een gigantische 5-assige simultane portaalfreesbank met vier verwisselbare freeskoppen. De machine staat er nu twee jaar en De Rooy kan werkstukken van maar liefst 50 ton en maximale afmetingen van 14m x 4.6m x 2.8m frezen, met een nauwkeurigheid < 0,01mm.

“Zo groot hoeft niet altijd, maar het is wel een bewuste keuze om op de markt van grote werkstukken te acteren”, zegt Frans. “Veel bedrijven richten zich op producten van maximaal een vierkante meter. Het aantal ondernemingen die in staat zijn te slijpen en frezen tussen de 1 en 4 vierkante meter is al een stuk kleiner, en wij zijn vrijwel uniek als het gaat om nog grotere objecten. Dat maakt ons relevant.”

MAZZEL

Tussen al dat geweld van grote slijp- en freesmachines, staat trots een blauwe Hedelius Tiltenta 10. Blauw? Inderdaad, importeur Promas heeft op verzoek van De Rooy het bewerkingscentrum een andere kleur dan de traditionele rode coating gegeven. “Het oog wil ook wat”, zegt Adam gekscherend. De waarheid is dat de filosofie van De Rooy is dat een werkvloer goed georganiseerd, schoon en veilig moet zijn. Niet voor niets hebben de hallen van het Nuenense bedrijf meer de uitstraling van een partij als ASML dan die van een fabriekshal. De Hedelius Tiltenta 10 is geschikt voor een breed scala aan toepassingen, maar is de reus van de Tiltenta-serie. Met verplaatsingen van 3.600 x 1.000 x 1.000 (X/Y/Z) en een geïntegreerde zware draaitafel met een tafelbelasting tot 2.200 kg doet deze machine weinig onder voor de grotere CNC-bewerkingscentra die bij De Rooy staan. Door de gelijktijdige conus- en vlakinstallatie van de gereedschapsopname in de zogeheten HSK100-machinespil (een dubbelcontactspilsysteem) wordt een zeer stabiele verbinding tussen de gereedschapsopname en de spil bereikt. Tegelijkertijd is de spil compatibel met alle gangbare SK50-opnamen. De Tiltenta 10 heeft een extra grote Z- en Y-assige verplaatsing van 1.000 mm, en een traploos zwenkbare hoofdspil met hydraulische klemming. Het gereedschapsmagazijn kan worden uitgevoerd met maximaal 192 gereedschappen binnen bereik, met gereedschapslengtes tot 400 mm. Met de Hedelius had De Rooy mazzel. Het was importeur Promas gelukt om de levertijd laag te houden. Dat is een uitdaging voor de grotere machines die er staan. Adam: “In 2020 hebben we een hal aangebouwd, speciaal voor grootverspaning. Daar staan nu vier grote machines van zestien meter in. Maar dit soort verspanende apparaten hebben tegenwoordig een levertijd van twee jaar en kosten flink wat. Het is een kapitaalintensieve markt. Ook daarom is het handig om deze Hedelius te hebben. Middelgrote verspaanklussen kunnen we hierop uitvoeren, zodat we de grotere machines hun run kunnen laten draaien. Een product kan namelijk wel tot veertig uur nodig hebben om te worden gefreesd en gepolijst.”