Septiembre 2013

Alabrent 339

Revista informativa del Papel, Artes Gráficas y la Comunicación Visual

HP Latex. Jugar con ventaja

Consiga diferenciarse con la Tecnología de impresión HP Latex. Con su incomparable versatilidad, su calidad superior, facilidad de uso y valores medioambientales, usted entregará trabajos que encantarán a sus clientes. A sus competidores no tanto.

Visite hp.com/es/go/hplatex

Llame al 900 803 638

EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN

Jordi Arnella jordi@alabrent.com

PUBLICIDAD

Glòria Arnella marketing@alabrent.com

REDACTOR JEFE

José Luis Mezquita prensa@alabrent.com

PRODUCCIÓN

Jorge Martínez jorge@alabrent.com

EDITORIAL

Definición en Wikipedia de impresión: "Reproducción de un texto o una ilustración en una imprenta. Proceso para la producción de textos e imágenes, típicamente con tinta sobre papel usando una prensa mecánica. A menudo se realiza como un proceso industrial a gran escala, y es una parte esencial de la edición de libros. Los sistemas de impresión son muy variados así como sus resultados. Podemos distinguir dos grandes grupos con necesidades, procesos y resultados muy diferentes: los artísticos, reducida tirada y de gran valor plástico, y los industriales, en gran tirada (diarios, revistas, libros, folletos, envases, etiquetas y demás objetos en general de producción masiva)." La verdad es que esta definición podría servir hace unos años, pero actualmente con el proceso digital en constante creciemiento, han cambiado las necesidades y cada vez la tendencia es de imprimir menos cantidad y personalizar más, no se imprime menos, hasta se imprime más, pero con diferente gráfica, diferentes motivos, diferentes mercados. Tendremos que cambiar la definición de Wikipedia y actualizarla a la tendencia actual. ¿Quién se apunta?

WEB

http://www.alabrent.com http://www.innovaciongrafica.es http://www.serviciosgraficos.com

REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD

C/. Salvador Casanova, 4 , local. 08402 Granollers (Barcelona) Tel.: 93 860 31 62 www.alabrent.com

PAPEL INTERIOR

CreatorStar de 115 gr/m2 de TORRASPAPEL

DEPÓSITO LEGAL

B28 162/1984

Alabrent no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Alabrent 2013 para todas las fotos y textos elaborados por la redacción de la revista

FLEXIBILITY

La imprenta de hoy tiene que cumplir tareas muy dispares y ofrecer tiradas mínimas con la misma facilidad que productos con acabados de alta gama. Su equipamiento, por tanto, debe ser flexible. Con las técnicas digital y offset, dará respuesta a cualquier trabajo. Nuestra cartera de productos le permite beneficiarse de ambos mundos y obtener las mejores soluciones de un único proveedor. www.heidelberg.com

Partner of Heidelberg

Business

Partner of Heidelberg

Business

Arjowiggins Graphic lanza una innovadora gama de papeles 100% reciclados para inkjet

Arjowiggins Graphic anuncia el lanzamiento de su innovadora gama de papeles 100% reciclados especialmente diseñada para equipos digitales inkjet de gran velocidad: una gama de productos sostenibles y aprobados por los propios fabricantes, diseñados para todo tipo de equipos digitales, incluyendo los de última generación. De este modo, Arjowiggins Graphic responde a la demanda del mercado y refuerza su posición líder.

A - Cocoon Jet Silk: Excelente calidad de impresión, papel estucado extra con tecnología de revestimiento multicapa.

B - Cocoon Jet Pro: Tratamiento y pigmento de calidad para la impresión a color más exigente con Tecnología ColorPRO.

C - Cocoon Jet: Tratado y pigmentado para impresión comercial.

D - Cyclus Jet Premium: Papel no estucado pasta química; tamaño de superficie optimizado para impresión inkjet.

E - CocoonPreprint, CyclusPreprint: Papel no estucado pasta química.

“La gama inkjet viene a completar nuestra oferta digital. Desde nuestro punto de vista, esta gama constituye una solución alternativa e innovadora para las imprentas y sus clientes. Estos papeles de máxima calidad especialmente diseñados para impresión Inkjet en bobina, ya están generando nuevos mercados rentables en el ámbito del marketing transpromocional y el correo directo, con el aumento de las aplicaciones comerciales de impresión”, afirma Jean-Charles Monange, Director de

de ventas y marketing de Arjowiggins Graphic.

La gama comprende una gran variedad de papeles estucados y no estucados, con diferentes niveles de blancura y un amplio abanico de gramajes (ver detalles en anexo).

Cocoon Jet y Cyclus Jet ofrecen la combinación única de un rendimiento excelente en equipos de gran velocidad, una mejora en la intensidad de los colores y la reducción del consumo de tinta.

Para la industria, el desarrollo de soluciones eficaces que garanticen la compatibilidad con las fábricas de reciclaje, como las de Arjowiggins Graphic, es una cuestión esencial, ya que las impresiones digitales constituyen, cada vez más, una parte importante del flujo de papel recuperado. En Arjowiggins Graphic somos pioneros en el desarrollo de técnicas de destintado de impresiones digitales así como en el reciclaje de papeles impresos en prensas digitales. Gracias a las exhaustivas investi-

gaciones y a las pruebas industriales llevadas a cabo, se ha conseguido una excelente optimización de los procesos desarrollados en la planta de destintado puntera de Arjowiggins Graphic, Greenfield (Picardie –Francia). De este modo garantizamos que el papel recogido tras la impresión digital inkjet pueda ser reciclado evitando así que sea directamente desechado.

Gama de papeles:

- Cocoon Jet Silk (90, 115, 130 g/m2)

Todo un avance, papel estucado de altísimo rendimiento, tratado y semimate, ideal para la impresión Inkjet a todo color en aplicaciones de edición y publicación; 100% reciclado, certificado FSC® Recycled y dotado de la Etiqueta Ecológica Europea. Este papel goza de una elevada blancura (125 CIE) y ha sido calificado por los Laboratorios Kodak con 4 Diamantes.

- Cocoon Jet Pro (80, 90, 100 g/m2)

Papel inkjet no estucado con Tecnología HP ColorPRO, tratado y pigmentado para la impresión inkjet a todo color más exigente; 100% reci-

clado, certificado FSC® Recycled y dotado de la Etiqueta Ecológica Europea. Este papel goza de una elevada blancura (150 CIE) y ha sido certificado por el Rochester Institute of Technology (RIT).

- Cocoon Jet (80, 90, 100 g/m2)

Papel inkjet no estucado de alto rendimiento, tratado y pigmentado, ideal para impresión inkjet color a gran velocidad; 100% reciclado, certificado FSC® Recycled y dotado de la Etiqueta Ecológica Europea. Este papel goza de una elevada blancura (150 CIE) y ha sido calificado por Océ como apto para para máquinas que utilicen tanto colorantes como pigmentos.

- Cyclus Jet Premium (70, 80, 90 g/m2) Papel híbrido no estucado diseñado para preimpresión láser, impresión offset e inkjet; ideal para imprimir en blanco y negro o para impresiones polícromas con limitación de color. 100% reciclado, certificado FSC® Recycled y dotado de la Etiqueta Ecológica Europea. Este papel goza de una elevada blancura (135 CIE) y

ha sido calificado por Océ como apto tanto para máquinas que utilicen colorantes como pigmentos.

- Cocoon Preprint (80, 90, 100, 120, 140, 160 g/m2)

Papel para preimpresión de alta calidad, no estucado, ideal para impresión offset, constituye un primer paso hacia la impresión de datos variables en blanco y negro y a color con sistemas digitales de impresión. Es un papel 100% reciclado de elevada blancura (CIE 150), certificado FSC ® Recycled y dotado de la Etiqueta Ecológica Europea.

- CyclusPreprint (70, 80, 90, 100, 115, 140 g/m2)

Papel para preimpresión de alta calidad, no estucado, ideal para impresión offset, constituye un primer paso hacia la impresión de datos variables en blanco y negro y a color con sistemas digitales de impresión. Es un papel 100% reciclado de blancura natural (CIE 90), certificado FSC ® Recycled y dotado de la Etiqueta Ecológica Europea.

El Museu Molí Paperer de Capellades queda finalista

de los premios ArtFAD'13

Unión Papelera pasa a denominarse PaperlinX

El jurado otorgó el Diploma de finalista por el nuevo producto Papel Germinado: Eclosión de vida.

El día 2 de julio, en el Diseny Hub Barcelona, tuvo lugar la ceremonia de entrega de los Premios ARTFAD 2013 de arte y artesanía contemporáneas. Organizados por A-FAD (Artistas y Artesanos del FAD) des del año 2003, estos premios tienen el objetivo de estimular la investigación, la creación y la excelencia, en el campo de los oficios de arte. El jurado de esta edición lo formaban el artista plástico Francesc Torres, el galerista Carles Taché, el diseñador Martín Ruiz de Azúa, Francesc Navarro, director de Llotja Escuela Superior de Diseño y Arte, y Magda Polo, doctora en filosofía del arte y presidenta de A-FAD.

La seria de fotografías "Horts" (Huertos), de la artista Victoria Campillo, fue seleccionada obra ganadora del premio ARTFAD de oro, en la categoría Profesional.

Dentro de la categoría Professional, el Museu-Molí Paperer de Capellades, recibió un premio de finalista por su nuevo producto "Papel Germinado: Eclosión de vida".

Dentro de esta misma categoría, también fueron premiados Paco Ortí por las obras "Un botijo del siglo XXI" y "Platos de Sushi".

El Papel Germinado es un producto que une el arte del papel hecho a mano con la gastronomía y la botánica.

A partir del 1 de julio de 2013, la compañía, Unión Papelera, cambia de nombre y pasa a denominarse PaperlinX. Este cambio se produce en todas las empresas del grupo con el fin de establecer una identidad más clara y uniforme que refuerce la imagen corporativa del grupo.

“Actuar en el mercado con una marca única a nivel internacional fortalecerá la posición de las compañías y nos permitirá aprovechar las economías de escala y las sinergias de pertenecer a un gran grupo, para ofrecer a nuestros clientes y colaboradores más ventajas y beneficios”, indica Alejandro Ramos, director general de PaperlinX en España.

Este cambio solo afecta a la razón social, que pasará de Unión Papelera Merchanting, S.L. a denominarse PaperlinX, S.L., manteniéndose igual los demás aspectos societarios y fiscales de la compañía.

Por otro lado, con objeto de realizar el cambio de imagen de manera progresiva, se ha modificado el logotipo combinando la imagen corporativa del grupo PaperlinX con la de Unión Papelera, ya que se trata de una imagen muy consolidada en el mercado español con más de treinta y cinco años de trayectoria empresarial.

Para el equipo de la compañía española, este cambio supone el más firme compromiso de seguir trabajando para todos sus clientes para continuar ofreciéndoles el mejor servicio y la atención que merecen.

GESTION21, el ERP desembarca en Latinoamérica

La empresa Consultores Asociados, S.L. ha desembarcado en el mercado Colombiano con su ERP, GESTION21, ERP especializado en la gestión avanzada para el sector de las Artes Gráficas.

Tras 30 años de éxito en España, y con mas de 200 clientes gráficos pertenecientes a los diferentes sectores que conforman el mundo de las Artes Gráficas, contando con importantes referencias en offset, serigrafia, encuadernación, continuo, etiquetas, rotativas, manipulado y demás procesos adyacentes al mundo gráfico (lo que supone mas de 1.500 usuarios que arrancan todos los días la aplicación y mas de 500 terminales recogiendo

datos de los fichajes de los operarios en los talleres ), esta empresa decidió dar un salto exponencial en su campaña de internacionalización e implantarse en un país a nivel de industria gráfica con unas tremendas posibilidades, Colombia.

En palabras de D. Mario Temprano, Director General de Consultores Asociados “ La entrada de nuestra compañía en Colombia no ha sido casual, sino fruto de un profundo

estudio del sector gráfico latinoamericano. Lógicamente había otras posibilidades, con países mas grandes, pero el mercado gráfico Colombiano posee en la actualidad una serie de condicionantes que lo hacen tremendamente atractivo, como su continuo crecimiento, sus perspectivas de futuro, así como la decidida apuesta de las autoridades en este sector.”

GESTION21 como producto, es un sistema informático de gestión avan-

zada para industrias gráficas, que en la actualidad cuenta con 26 módulos. El sistema canaliza todo el flujo de trabajo, desde la cotización hasta el cobro de una factura y su contabilización, pasando por la producción, almacenes, compras, captura de datos en planta, CRM, JDF, calidad, facturación y planificación, Bussines Intelligence, etc. Integra toda la gestión de la empresa en una única espina dorsal, que permite reducir el trabajo administrativo de las mismas aportando información avanzada para la toma de decisiones, lo que se traduce en mayores beneficios empresariales.

El diseño de GESTION21 se ajusta al trabajo y complejidad de su compañía desde una estación de trabajo a sistemas multiusuario. El sistema es flexible para cumplir con las necesidades específicas de su empresa. La modularidad de GESTION21 permite ampliar las funciones al mismo ritmo que el crecimiento de su empresa y adaptar las capacidades del sistema a los avances técnicos del sector.

GESTION21 reduce drásticamente el tiempo de elaboración y preparación de cotizaciones, y los costes calculados con el sistema son exactos y pueden ser actualizados de acuerdo con los cambios de los trabajos y de sus especificaciones. Esta información permite controlar los márgenes de beneficio de cada trabajo. La facilidad de utilización del sistema hace que se rentabilice con la máxima celeridad, produciendo beneficios al poco tiempo de estar instalado, garantizando una rápida amortización del mismo.

“El mercado Gráfico es un mercado en el que la competitividad cada vez es mayor. Es por esto que los empresarios demandan sistemas de gestión avanzada para posicionar sus empresas en nichos competitivos, que les permitan maximizar los beneficios. La rentabilidad de las compañías se va reduciendo por el hecho de la creciente competitividad de los mercados. Con un buen sistema de gestión avanzada estos efectos pueden ser minimizados, cambiando la tendencia de la empresa hacia la máxima rentabilidad” nos comenta D. Mario Temprano.

proyecto de implantación del Erp fuera dirigido por personal de allí, ya que ellos mejor que nadie son los que conocen las singularidades del sector de su país. A pesar de que la inversión en formación en España ha sido fuerte, a día de hoy podemos decir que los consultores que están en Colombia, están plenamente capacitados, gracias entre otras cosas a los distintos proyectos en empresas gráficas que ya han liderado en España. El resultado de este esfuerzo es que a día de hoy contamos con importantes referencias en el sector, como Graficas Colombia o Editorial Lecat entre otros”

Consultores Asociados ha apostado fuertemente por el mercado Latinoamericano, como así lo demuestra el hecho de haberse asociado a una importante consultora Colombiana, C.S.I LATINOAMÉRICA, con el objeto de que la comercialización del producto, así como la implantación del sistema, y su posterior mantenimiento post-venta sea liderada y dirigida en todo momento por empresas latinoamericanas. Para D. Mario Temprano, Director General de la compañía “Era fundamental que el

D. Eduard Sanabria, Director General de CSI Latinoamérica se muestra ilusionado y sorprendido por el grado de aceptación que ha tenido el producto en Latinoamérica “Desde el inicio nos dimos cuenta de la potencia del sistema, y los grandes beneficios que el mismo podía traer al sector de las Artes Gráficas en Latinoamérica. A través de una buena campaña de comunicación y marketing del producto, hemos conseguido que todo el sector conozca ya el nombre de Gestión21, lo que ha traído como consecuencia una avalancha de peticiones de información, e importantes empresas del sector que ya están gestionando con esta herramienta. Sin duda el futuro es ilusionante”.

NOTICIAS

colores más vivos y saturados, y aprovecharán mejor la tinta y el tóner.

Además de la función Device Link Profiling, i1Profiler 1.5 presenta otras novedades:

Compatibilidad de la mesa i1iO con el estándar M1 en el modo de colores planos.

Compatibilidad con las cartas Hutch Color (HCT) para realizar perfiles de escáneres.

Compatibilidad con la cuña Media Wedge CMYK Ugra/ Fogra para la impresión en gran formato.

Perfiles mejorados de pantallas y proyectores.

Todos los usuarios de i1Profiler pueden instalar la actualización cómodamente a través de la función de actualización automática de la aplicación, o bien descargarla desde www.xrite.com o www.xritephoto.com . Es necesario tener un instrumento i1Pro 2 con una licencia i1Profiler Publish o una llave USB con la licencia i1Profiler Publish para desbloquear la función Device Link.

Con la función de enlace a dispositivo, el instrumento i1Pro 2 ayuda a las empresas de pre-impresión, preparación, fotografía e impresión a trabajar en entornos de producción mixtos.

X-Rite anuncia el lanzamiento de i1Profiler 1.5 para impresores y empresas de pre-impresión, fotografía y preparación, una aplicación con la que podrán gestionar mejor sus distintos tipos de producción y sacar más partido de sus equipos.

Los primeros usuarios de i1Profiler 1.5 destacan la rapidez y la facilidad con las que se pueden ajustar los valores cromáticos cuando se imprime un trabajo combinando equipos digitales y offset, lo que ahorra tiempo en esta clase de proyectos mixtos y a la hora de mantener las separaciones de color.

“La nueva versión de i1Profiler crea una serie de enlaces a dispositivos muy precisos y efectivos”, dice Henry Anderson, especialista en tecnología y color de la estadounidense CDS (Medford, Oregón), empresa del grupo Consolidated Graphics (NYSE: CGX), uno de los mayores impresores comerciales del mundo. El programa i1Profiler 1.5 produce “degradaciones sutiles, colores nítidos y unos resultados muy ajustados al perfil deseado”, prosigue Anderson. “Además, la interfaz es muy intuitiva y fácil de usar.”

La función de enlace a dispositivo (Device Link Profiling), gratuita para los clientes que tienen un i1Pro 2, permite asignar los colores de un equipo a otro con gran precisión, lo que reduce e incluso elimina por completo los resultados impredecibles que pueden ocurrir al imprimir un mismo trabajo en máquinas diferentes y con coberturas de tinta distintas. Las ventajas son considerables al crear enlaces entre dispositivos digitales o entre un dispositivo digital y uno offset, ya que se mejora mucho la eficacia en la producción de proyectos “cross-media”.

Según Frank Maeder, gerente de producto de la división de soluciones de imagen de X-Rite, aparte de ganar en eficacia, los clientes que usen i1Profiler 1.5 se beneficiarán de

Una solución para la colaboración , el ‘softprofing’ y la validación de contenidos estáticos y multimedia.

GMG, principal proveedor internacional de soluciones informatizadas de alta gama para la gestión del color, anuncia el lanzamiento comercial de GMG CoZone Collaborate, una amplia solución que permite la colaboración, la realización de pruebas en pantalla y la validación de los proyectos en línea.

La forma de producción de los encargos es totalmente diferente en la actualidad a como se hacía hace unos años. La presión de tiempo y la necesidad de trabajar en entornos más móviles y dinámicos han propiciado que los usuarios busquen aplicaciones y servicios que dispongan de características similares. El consumidor actual se sirve de soluciones basadas en la nube para almacenar, gestionar y recuperar sus datos, sean fotografías, documentos o películas, y ahora quiere disponer de la misma flexibilidad en sus puestos de trabajo.

Para poder seguir ofreciendo respuestas a una clientela que evoluciona y que es cada vez más tecnológicamente competente, el sector gráfico necesita adoptar estas nue-

X-Rite presenta la versión 1.5 de i1Profiler para ahorrar tiempo y recursos en las aplicaciones de foto e impresión

NOTICIAS

vas metodologías para gestionar los contenidos y los flujos operativos. Si quieren satisfacer al máximo las necesidades de sus clientes en el futuro, los proveedores de contenidos tanto para papel como para pantalla están obligados a integrar las mejores tecnologías existentes en este campo con las mejores soluciones que el sector puede aportar.

Consciente de este cambio en las expectativas de los clientes, GMG ha desarrollado una amplia plataforma basada en la web – GMG CoZone – que integra la colaboración en el proyecto y en la nube con las herramientas de alta calidad para la gestión del color por las que la empresa es conocida en todo el mundo. El primer módulo GMG CoZone que se lanzará es CoZone Collaborate.

CoZone Collaborate permite a los participantes de un proyecto gestionar, consultar, revisar y aprobar contenidos del sector gráfico, y a finales de 2013 – contenido multimedia –, dentro de un entorno en línea de pruebas en pantalla desde un host de Amazon Cloud Service. Si bien la característica destacada de CoZone Collaborate es la gran capacidad de su motor de pruebas en pantalla, los futuros módulos CoZone permitirán, incluso, una conexión sin fisuras a los dispositivos de salida para pruebas en papel calibrados por GMG y ofrecerán, así, un flujo operativo de precisión del color ‘end-to-end’. Con CoZone Collaborate, la realización de pruebas, la aprobación de contenidos, la revisión y la colaboración pueden ser asumidas incluso por usuarios con poca experiencia.

El sistema está basado completamente en la nube y no requiere instalación ni manipulación de software o hardware: los usuarios no necesitan nada más que un navegador. GMG ha realizado una gran inversión en servicios basados en la nube, lo que le permite ofrecer una plataforma robusta, apta para las empresas y accesible desde cualquier punto y momento con un servicio garantizado de actividad del 99,95 por ciento. A diferencia de las otras soluciones, CoZone no plantea restricción alguna en cuanto a número de usuarios, ni tamaño de archivos, ni de almacenamiento.

El servicio de CoZone Collaborate gira entorno a una interfaz de usuario con la cual los usuarios pueden empezar a trabajar con un mínimo de familiarización. Las potentes características de aprobación y de pruebas en pantalla proporcionan a los usuarios un amplio y, a la vez, práctico conjunto de herramientas de marcado, revisión, medición y colaboración. CoZone Collaborate ofrecerá igualmente soporte de archivos multimedia a finales de año y ampliará las opciones de colaboración más allá de los contenidos estáticos.

“La forma en que los trabajos se generan y las crecientes expectativas de los clientes nos han obligado en el sector a pararnos y a tomar nota. La adopción de una metodología más distribuida y colaborativa que explota los evidentes beneficios de la nube en la generación de contenido aporta una productividad mayor, más sencilla y menos compleja, lo cual redunda en beneficio de la industria en su conjunto,” comenta Marcus Wright, CoZone Product Manager de GMG. “CoZone Collaborate ha sido desarrollado desde su origen de cara a cubrir las necesidades de quienes buscan un sistema fácil, escalable y rentable para colaborar, revisar, pasar pruebas y aprobar archivos mediáticos antes de mandarlos a producción.”

El FADfest se consolida en el Disseny Hub Barcelona

El FADfest, el Festival de Todo el Diseño, que organiza el Fomento de las Artes y del Diseño (FAD), ha cerrado su tercera edición, la primera en su nueva sede, el Disseny Hub Barcelona, con cifras muy positivas para dar empuje a la próxima edición del 2014.

Este año, entre el 25 de junio y el 11 de julio, han asistido o participado en las 28 actividades del FADfest cerca de 8.000 personas, como las ceremonias de entrega de premios del FAD, las conferencias, el congreso internacional Open Design / Shared Creativity, la jornada Rock Paper Pixel, el workshop y exposición Materialism Europen Tour de Materfad, y las exposiciones Close Talent y The Swap Show.

A esta cifra hay que sumar los visitantes a "El mejor diseño del año", la exposición que reune los proyectos finalistas de los premios del FAD en las diferentes disciplinas del diseño, situada en el hall del Disseny Hub Barcelona y que ha sido sin duda la actividad que más afluencia de público ha recibido. Hasta el día de cierre del FADfest, el 11 de julio, pasaron por la muestra unas 32.000 personas, gracias en gran parte a los numerosos asistentes al 080. La exposición permanecerá abierta al público hasta el 31 de octubre.

Otras cifras demuestran la consolidación del FADfest, el Festival de Todo el Diseño. Más 3.000 proyectos presentados en todas las categorías de los premios del FAD, 550 obras y trabajos seleccionados y expuestos, 4.000 asistentes sólo en las ceremonias de entrega de los galardones, 141 ponentes y jurados, de los cuales 41 internacionales, provenientes de 18 países diferentes, más de 2.300 personas en la clausura del festival, cuando se juntaron la entrega de los Premios FAD de Arquitectura e Interiorismo y el desfile MODAFAD, y un largo etcétera.

En redes sociales y comunicación digital las cifras también han sido muy positivas. Más de 120 bloggers acreditados, cerca de 260.000 personas han visto las publicaciones de las páginas del FAD en Facebook, donde el perfil FAD Barcelona ya ha superado los 8.200 seguidores, con un incremento de más de 1.500 personas durante los quince días del FADfest. En Twitter, el perfil @fadbarcelona ya ha superado los 7.500 seguidores y las páginas web del FAD (www.fad.cat) y del FADfest (www.fadfest.cat) han recibido 270.000 visitas durante el último mes y medio.

El FADfest ha sido posible gracias al apoyo principal de la Generalitat de Catalunya y el Ayuntamiento de Barcelona, pero también ha contado con la colaboración de 120 empresas en el global de todas las actividades, gracias al apoyo de las cuales el festival se ha podido desarrollar con éxito.

El FADfest es el Festival de Todo el Diseño que organiza el FAD. Durante quince días, entre el 25 de junio y el 11 de julio, el FADfest ha presentado un conjunto de actividades en torno al diseño y la creatividad: una gran exposición, premios, un congreso, un ciclo de cine, debates, conferencias, actividades festivas y redes sociales, relacionadas con las diferentes disciplinas del diseño: industrial, gráfico, comunicación visual, arquitectectura e interiorismo, moda, arte y artesanía. La ciudad se ha convertido en la capital del diseño con un programa de actividades de ámbito internacional y con la voluntad clara de acercar el diseño a la ciudadanía.

El FADfest forma parte, desde su primera edición, de un evento más amplio, el Barcelona Design Festival, que este año ha tenido lugar entre el 11 de junio y el 11 de julio en el Design Hub Barcelona.Coordinado por el FAD (Fomento de las Artes y del Diseño) y BCD (Barcelona Centro de Diseño), promovido por el Ayuntamiento de Barcelona y con la participación de numerosas instituciones y empresas, el Barcelona Design Festival tiene como resultado un extenso contenido de gran interés estratégico para la ciudad, que contribuye a posicionar Barcelona en un lugar relevante en materia de diseño.

La nueva gama Enfocus

clientes

producción. Ayuda a los diseñadores a entregar archivos en alta calidad, a la primera, lo que garantiza que luego estos se puedan imprimir sin problemas independientemente de la aplicación empleada para crearlos o de los conocimientos del diseñador sobre creación de PDF.

“El PDF es el formato estándar para transferir archivos, en oficinas, agencias de publicidad, empresas de diseño e impresores”, dice Fabian Prudhomme, vicepresidente de Enfocus. “Aun así, todavía hay muchos problemas al crear archivos PDF en alta calidad para imprimir. Muchos impresores tienen que dedicar un tiempo excesivo a comprobar y corregir los archivos que reciben. Hemos desarrollado la gama de productos Connect 11 para solucionar estos problemas, haciendo que la creación y el envío de archivos de PDF sea un proceso sistemático y previsible. Gracias a la compatibilidad con Adobe® Normalizer –el estándar para crear archivos en PDF–, conseguimos que Connect 11 sea el medio más sencillo y fiable de producir ficheros en PDF.”

Enfocus Connect incorpora las últimas tecnologías y sustituye a dos productos Enfocus: Instant PDF y PitStop Connect. Con la gama Connect, se crean los PDF, se controla la calidad y se automatiza el envío de los trabajos de una manera más fluida, que permite que la colaboración entre diseñadores y profesionales de producción sea fácil y coherente. Enfocus Connect 11 está disponible en dos versiones: Connect YOU, para el usuario individual, y Connect ALL, para proveedores de servicios o agencias creativas más grandes.

Enfocus, empresa líder en automatización y creadora de PitStop Pro, el estándar de edición y verificación previa de archivos PDF, anuncia que la nueva gama de productos Connect 11 ya está disponible. Connect 11, que ya ha recibido una acogida estupenda por parte de diseñadores y profesionales de la impresión, resuelve los problemas habituales con los archivos en el origen, es decir, en el ordenador de la persona que los crea, lo que ahorra tiempo, dinero y retrasos de producción.

La gama de productos Connect 11 se ha diseñado para eliminar las barreras entre el diseñador y el profesional de

Enfocus Connect YOU es una aplicación asequible y fácil de manejar para un solo usuario que permite crear archivos PDF en alta calidad y enviarlos automáticamente, junto con las instrucciones del trabajo, al lugar de producción. Los PDF se generan a partir de valores predefinidos, se verifican, se corrigen y se cargan automáticamente en su destino con un solo clic. No se necesita ningún tipo de conocimiento especializado. Con Enfocus Connect ALL, los impresores pueden administrar y enviar unas miniaplicaciones llamadas “conectores” a un número ilimitado de clientes. Los conectores pueden personalizarse para cada cliente o crearse para realizar funciones generales, como enviar trabajos, por ejemplo, y distribuirse a muchos clientes. Cada conector puede adaptarse para crear, comprobar y corregir los PDF, recopilar información de la etiqueta de trabajo electrónica y enviar el trabajo por distintos medios, como FTP, HTTP y Enfocus Switch.Los iconos de los conectores pueden modificarse con un fondo o logotipo de empresa a fin de personalizar el servicio aún más. Además, al combinar Connect ALL con Enfocus Switch, se obtiene una automatización integral que permite al profesional de las artes gráficas disponer de un proceso de trabajo automático perfecto.

“La gama Enfocus Connect 11 es un producto impresionante”, dice Axel Robert, director de calidad de preimpresión, impresión y gráficos de Ubisoft. “Con Connect 11, podemos crear, verificar y entregar los PDF –y otros formatos– para distintos requisitos de producción, y de una manera sencilla y flexible. Es una herramienta muy útil para los diseñadores porque les permite crear y enviar archivos PDF en alta calidad muy fácilmente a producción. En resumen, es una solución fantástica para toda la cadena de suministro de las artes gráficas.”

Connect 11 perfecciona el envío de archivos de los

*El papel del mañana

¿Cómo se puede sobrevivir en un mercado cada vez más competitivo? La solución: maximizar los beneficios de todas las etapas de impresión. Comenzando por el principio: el papel.

• Medioambiente

• Productividad

•Calidad de impresión

• Comportamiento en máquina

• Servicios adicionales

• Gama de producto con 5 acabados diferentes

Si su papel estucado habitual no responde a todos estos criterios, entonces elija Novatech, el único papel estucado preparado no sólo para las demandas del mercado de hoy ¡¡ Sino también para las del mañana !!

Para más información, por favor contacte con su comercial de Antalis.

EU Flower: La gama de productos Novatech ha obtenido la certificación EU-ecolabel FI/11/1. Bajo impacto en el medioambiente y rigurosa selección de materias primas.

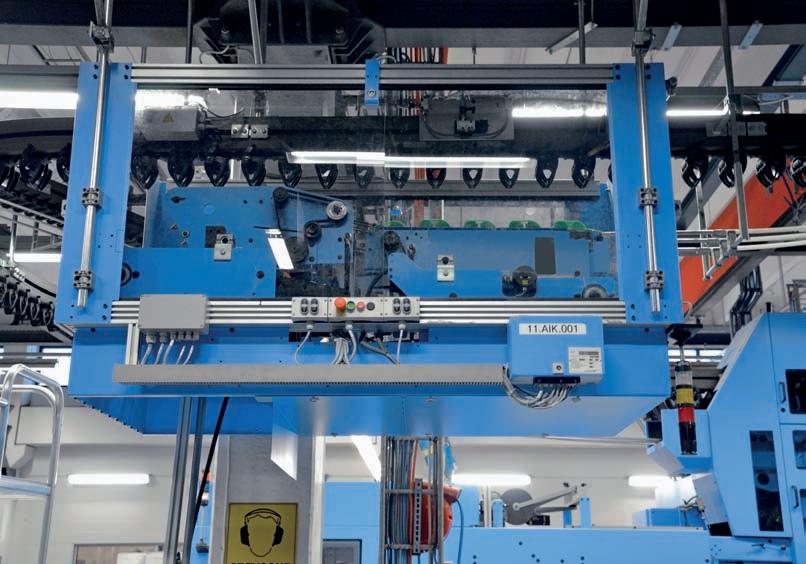

300 impresores de formato grande viven la presentación en directo de la nueva Rapida 164

Con motivo de la edición de Drupa del año pasado, KBA presentó oficialmente la Rapida 145 como nueva serie de formato grande de la categoría de rendimiento superior.

Desde principios de este año, con la Rapida 164, también está disponible el modelo sustituto de la Rapida 162 –que durante casi más de dos décadas ha cosechado grandes éxitos en el formato VII. El 20 y 21 de junio, en el marco de una jornada de puertas abiertas en KBA de Radebeul, la Rapida 164 hizo su primera aparición oficial. Más de 250 usuarios actuales y potenciales de técnica offset de pliegos de formato grande provenientes de más de 15 países, principalmente europeos, se dieron cita en el valle del Elba, en Sajonia, para poder ver de primera mano los grandes progresos de la nueva generación de colosos en lo relativo a automatización de proce-

En el día más caluroso del año, el director de Marketing de Offset de Pliegos, Jürgen Veil, presentó a casi 40°C la nueva Rapida 164 con su habitual estilo "cool".

sos, tiempos de preparación y productividad para tiradas cada vez más pequeñas.

Mediante conferencias y demostraciones de impresión, se presentó una Rapida 164 de seis colores elevada para la producción de envases con torre de laca y prolongación de la salida. Jürgen Veil, director de Marketing para Máquinas Offset de Pliegos, dio cuenta de los componentes de automatización y moderó las demostraciones de impresión. La nueva Rapida 164 sienta hitos en su formato de 120,5 x 164 cm; así, gracias a la técnica de accionamientos individuales y a la mayor automatización, desaparecen los laboriosos ajustes manuales en el

marcador DriveTronic. Tras pulsar dos botones, la máquina produce a potencia máxima de hasta 15.000 pliegos/h. Al igual que la Rapida 145 un tanto más pequeña, la Rapida 164 está equipada con alimentación sin tacones de arrastre DriveTronic SIS. Junto con el equipo totalmente automático de cambio de planchas FAPC, está disponible el cambio simultáneo de planchas con DriveTronic SPC. De este modo, el tiempo total de cambio de planchas es de tan solo 1:40 minutos. Paralelamente, es posible ejecutar otros procesos de preparación, como el lavado con CleanTronic Synchro. De forma análoga al formato medio, durante el cambio de planchas, KBA

Plate-Ident se encarga de la detección de las planchas, ajusta el registro previo y comprueba la correcta asignación de planchas. También se puede automatizar el cambio de planchas de lacado, pudiéndose realizar de forma simultánea al proceso de impresión, al igual que el cambio de los sleeves de los rodillos reticulados. Otra novedad es la cámara de racleta High-Flow con volumen de llenado reducido. La mayor velocidad de flujo de la laca permite velocidades de producción más elevadas. Los frenos de pliegos optimizados para la impresión de productos comerciales y envases garantizan una excelente formación de pila. La salida AirTronic, los sistemas de secado VariDryBlue para el ahorro energético y el nuevo puesto de mando ErgoTronic con sistemas de medición integrados son otras novedades de la Rapida 164.

Imprimir y preparar la máquina en paralelo

En primer lugar, los invitados vieron un cambio de trabajo cotidiano. Las planchas de impresión se introdujeron con DriveTronic SPC. Tras el primer registro de impresión, se realiza-

ron la medición de la densidad y la regulación del registro. Tras poco menos de cuatro minutos, la Rapida 164 ya producía un típico pedido de envases. En el quinto y sexto cuerpo de impresión, se utilizaron el azul y el plateado como tintas especiales. El siguiente cambio de pedido tuvo lo suyo. Los cuerpos de impresión 1 y 2, así como la torre de laca, se desacoplaron durante el cambio de planchas. El lavado del tintero y el bombeo de la laca también se efectuaron en paralelo. En cuestión de menos de tres minutos, ya se realizaba el primer registro de impresión del nuevo pedido. Tras la medición del registro y de la densidad, en cuestión de cinco minutos empezó la producción del pedido de envases a cuatricromía. Mientras la máquina producía a plena potencia, se continuó bombeando laca y se cambió el mandril del rodillo reticulado para el pedido siguiente. Tras la parada de la máquina, tuvieron lugar el cambio de planchas, el lavado de mantillas, el cambio del molde de lacado y el llenado de la cámara de racleta con laca nueva, todo ello simultáneamente en cuestión de dos minutos. El cuerpo de lacado, así como los cuerpos de impresión 1 y 2, se volvieron a integrar y, tras apenas

seis minutos, la Rapida 164 ya volvía a producir el pedido siguiente. Para finalizar, una primicia mundial en el formato grande: el cambio de trabajo sobre la marcha (Flying JobChange) entre el primer y el sexto cuerpo de impresión.

Una especialidad de Radebeul: secado inerte UV en el offset de pliegos

Junto con la demostración de la máquina, Jürgen Veil también presentó el secador UV VariDry actual de desarrollo y fabricación propia de KBA. Mediante innovadores reflectores y una distancia corta entre los radiadores y el soporte de impresión, tiene un funcionamiento que ahorra bastante energía. Otras ventajas son la reducción de la luz difusa, la radiación UV y la generación de calor. El sensor mide la potencia UV directamente en el radiador. De este modo, la eficiencia de las lámparas UV se supervisa permanentemente. El cambio del radiador se realiza manualmente en pocos segundos. Junto con el secado UV clásico, desde hace algún tiempo, KBA también ofrece para las Rapida el secado inerte UV.

Este proporciona una mejor interconexión, así como una reducción del riesgo de migración y olores, siempre que los consumibles se ajusten a las condiciones de la cámara inerte. Hasta hace poco, debido al sistema de pinzas, el canal del cilindro abierto, la gran distancia entre el cilindro impresor y la cámara inerte, así como el choque de los soportes de impresión rígidos en la cámara inerte, no era posible lograr una cortina de nitrógeno estable en el offset de pliegos.

KBA ha solventado este problema con un cilindro de aspiración de nuevo desarrollo (KBA AirTronic Drum).

Tomando como ejemplo una Rapida 106 de 19 cuerpos de impresión con equipamiento inerte en Amcor

Tobacco Packaging de Rickenbach (Suiza), Veil explicó el procedimiento que, junto con una excelente calidad de impresión y acabado, permite el ahorro de fases adicionales del proceso en el offset de pliegos.

Otra presentación se ocupó del cálculo de rendimiento de una máquina de impresión según el indicador OEE (Overall Equipment Effectiveness). La efectividad global de los equipos se define mediante tres factores: disponibilidad, rendimiento y calidad.

Puntos destacados en todos los formatos

Junto con el debut oficial de la Rapida 164, los asistentes pudieron ver presentaciones en otras seis máquinas de pliegos de formato medio y grande, lo que incluyó desde la producción de envases en una Rapida 75 hasta la producción comercial con rápidos cambios de trabajo en una Rapida 145. Resumen de los puntos álgidos: impresión de envases cosméticos en una flamante Rapida 76, equipada con todas las opciones de automatización de la Rapida 106, como DriveTronic SIS y DriveTronic SPC, producción comercial High Speed en color 4/4, incluido rápido cambio de trabajo en una Rapida 106 de diez colores, producción de pedidos comerciales en una Rapida 145 de seis colores con laca con hasta 17.000 pliegos/h, impresión con 20.000 pliegos/h y regulación de la

En vista del frecuente y rápido cambio de trabajo con DriveTronic SPC durante la presentación, Hendrik Gasch casi no daba abasto para llenar las bandejas de cambio con las planchas de impresión para el pedido siguiente.

Tras la flamante presentación de la Rapida 164, Jürgen Veil moderó las demostraciones de una instalación de seis colores Rapida 145 y una Rapida 106 de diez cuerpos para la impresión comercial.

tinta inline tras el balance de grises con InstrumentFlight de System Brunner en una Rapida 106 de cinco colores y producción de envases de acabado laborioso con una máquina de doble laca Rapida 106 con acabado inline mediante láminas en frío (KBA ColdFoiler). KBA también presentó por primera vez la producción con secadores LED UV en una Rapida 105 de ocho colores para la producción 4 sobre 4. De este modo, los expertos internacionales en offset de pliegos pudieron formarse una imagen

completa del elevado nivel de la técnica de impresión y acabado de las KBA Rapida en los diferentes formatos. Después de que la crecida del río de este año afectara menos que en 2002 a la metrópolis de Sajonia, Dresde, los invitados pudieron disfrutar del trayecto nocturno en barco por el Elba entre el centro barroco de la ciudad y los cercanos castillos del Elba.

Fujifilm alcanza un

de su gama de planchas Brillia HD PRO-T3 y dona a WaterAid una cantidad sin precedentes

Fujifilm informa de su contribución con 65.025 €, alcanzados en los doce primeros meses desde el inicio de su compromiso con WaterAid, la organización benéfica de ámbito internacional dedicada a la accesibilidad del agua potable y sanitaria para las comunidades más pobres del mundo. Esta cifra duplica la cantidad de 30.000 €, inicialmente estimada, como resultado del gran éxito y popularidad alcanzados por la plancha Brillia HD PRO-T3 de Fujifilm.

En línea con su continuo esfuerzo de sostenibilidad y apoyo a otras compañías, Fujifilm ha donado un porcentaje de venta, obtenido con su gama de planchas Brillia HD PRO-T3, en Europa, Oriente Medio y África, durante los últimos doces meses. La organización benéfica elegida ha sido WaterAid ya que la plancha PRO-T3, elimina completamente la utilización de agua, en el proceso de producción de planchas convencional.

Con esta donación, Fujifilm colabora con WaterAid en la transformación de la vida de las personas en las zonas más pobres del mundo, proporcionándoles el acceso a un agua limpia, potable y en buenas condiciones higiénico sanitarias. Como parte de sus logros globales, WaterAid juega un papel activo en diecinueve países de África subsahariana y trabaja con comunidades locales para instalar soluciones prácticas y sostenibles, que respondan a sus necesidades.

Susie Kennedy, Corporate Account Manager de WaterAid, nos comenta: “Estamos muy satifechos con los resultados alcanzados por Fujifilm durante los últimos doce meses. La dedicación y compromiso de esta Compañía y la cifra recaudada, permiten a WaterAid a ayudar a un número cada vez mayor de personas, por lo que esperamos continuar con esta excepcional relación”.

Mr. Yasufumi Morimoto, Senior Vice President de Fujifilm Europe GmbH, continua: “El pasado mayo de 2012, fijamos una cifra objetivo anual de 30.000 €, de manera que el importe donado de 65.025 € es un resultado realmente excepcional” – y añade – “Estamos muy satisfechos del éxito obtenido con nuestra plancha PRO-T3, que nos ha permitido además, contribuir con WaterAid a mejorar las condiciones de vida de muchas personas que habitan las comunidades menos favorecidas del mundo”.

Exaprint no cerró por vacaciones pero el equipo que estuvo de gira con los Exaroadshow por toda España se tomó un respiro los meses de julio y agosto. Las visitas a Valencia, Madrid, Barcelona y Sevilla fueron un éxito de participación, más de 200 personas acudieron a los seminarios e intercambio de información, pero sobre todo significaron una gran oportunidad para conocer por dentro la imprenta líder en España 100% dedicada a los profesionales de las Artes Gráficas.

Exaprint valora mucho las opiniones de sus clientes y por este motivo ha enviado un cuestionario voluntario a los asistentes. La nota media del evento ha tenido una calificación de de 7,9, siendo Sevilla la ciudad que mejor ha puntuado a Exaprint con un 8,5. En este cuestionario se han tenido en cuenta distintos aspectos como la presentación, los contenidos, el valor de las aportaciones de los testimoniales y las respuestas del equipo de Exaprint, entre otros.

Exaprint se puso en marcha el pasado mes de junio con el objetivo de presentar la empresa, sus trabajadores, su filosofía y su particular gestión de pedidos –más de 3000 al día-. Pero el principal cometido de los Exaroads es compartir inquietudes, escuchar y conocer las necesidades de los profesionales de las Artes Gráficas. En este sentido, han sido decenas las preguntas resueltas en los meetings y muy buenos los momentos vividos los transcurridos antes y después de las presentaciones en el trato personal. La dirección de Exaprint valora especialmente el factor humano, tanto en su propia empresa, como de puertas a fuera cuidando con especial esmero la atención al cliente. El equipo de atención al cliente de Exaprint atiende más de 1000 llamadas al día de forma non-stop de 9 a 18 horas.

A pesar de sacar buenas notas, los Exaroadshow han vuelto este mes para hacer parada en Galicia, País Vasco, Aragón y las Islas Baleares, entre otras comunidades, y lo harán con algunas novedades. El equipo de marketing está preparando una presentación más dinámica y quiere dar más protagonismo al público. Más de 500 personas ya se han apuntado a estos encuentros. La imprenta líder en España, dedicada 100% a los profesionales de las Artes Gráficas, invita a todos los que quieran asistir a que se apunten en la página web (www.exaprint.es), elijan su ciudad y se preparen para vivir una experiencia.

gran volumen de ventas

Los Exaroadshow de Exaprint sacan un notable alto

Nuevas Rho P10. Calidad foto con producción en serie.

Por fin velocidad y alta calidad unidas. Porque las nuevas Rho P10 200/250 y Rho P10 320R combinan la calidad “fine art”, con la producción industrial.

Rho P10 160: ¡Novedad 2013! Tecnología Variodrop 10-15 pL.

Resolución: 1000 dpi.

Colores:

Estándard: CMYKLcLm

Opcionales: blanco y colores PCA (naranja y violeta)

Productividad: hasta 68 m2/h.

Ancho máximo de impresión: 160 cm

Disponible opción para roll to roll.

Rho P10 320R: Tecnología Variodrop 10-15pL.

Resolución: 1000dpi.

Colores:

Estándar: CMYK.

Opcionales: light cian, light magenta, blanco y colores spot selectivos.

Rho P10 200/250: Tecnología Variodrop 10-15 pL. Resolución: 1000dpi.

Colores:

Estándar: CMYK.

Opcionales: light cian, light magenta, blanco y colores de adición al proceso (naranja y violeta).

Productividad:

Rho P10 200: hasta 175m2/h.

Rho P10 250: hasta 200m2/h.

Ancho máximo de impresión:

Rho P10 200: 205cm.

Rho P10 250: 250cm. Disponible opción para roll to roll.

Productividad:

Modo High Speed: 6 colores 800x600 dpi, hasta 150m2/h.

Modo High Resolution: 6 colores 1000 x 800 dpi, hasta 60m2/h.

Ancho máximo de impresión: 320cm.

Serotel y Xerox, nuevas oportunidades de negocio

Serotel es un centro de impresión digital avanzado con una trayectoria de más de 40 años en el sector gráfico. Durante este tiempo ha adquirido una experiencia y reputación notables en el área de reprografía e impresión digital que nos sitúa entre los primeros puestos como proveedores de servicios gráficos en la Comunidad de Madrid.

Para empezar, ¿puede hacernos una breve historia de la empresa? (inicios, evolución y perfil actual)

La verdad es que Serotel surgió como una gran oportunidad de negocio de forma rápida e inesperada. En los años 60 teníamos un negocio de muebles que generaba mucha burocracia y, para poder manejar la amplia cantidad de documentos que teníamos, decidimos comprar una fotocopiadora. Cuando las oficinas contiguas se enteraron de que teníamos una fotocopiadora, vinieron a ver si les podíamos dejar hacer una copia de sus documentos. Fue así como nos

dimos cuenta del potencial que tenía el negocio de impresión y creamos, hace 45 años, Serotel con la ambición de convertirnos en un proveedor de Artes Gráficas de referencia en España.

Nuestro papel en la industria de las AA.GG. ha sido diferente según la etapa en la que nos encontrábamos. Fuimos pioneros de lo que entonces se conocía como ‘reprografía analógica’, por lo que jugábamos un papel fundamental y crecimos muy rápidamente.

Quince años después, con el cambio digital, nos encontramos ante un periodo de transición duro pero también repleto de oportunidades para nosotros.

Lo que sí que hemos tenido claro desde que surgimos como empresa en 1968 es que invertir en innovación es la clave del éxito empresarial. Por eso hemos querido contar siempre con la última y mejor tecnología y servicios del mercado, lo que nos ha reportado una excelente reputación y nos ha colocado entre las empresas proveedoras de servicios gráficos líderes en nuestro país.

¿A qué mercado de dirige Serotel? ¿Qué perfil de cliente tienen?

La tecnología digital, en los primeros años de andadura, no dejaba claro

a qué tipos de clientes nos íbamos a dirigir. Y es que hacíamos de todo: Cartelería, montajes en foam, libros tarjetas, trabajos en offset, etc. Y todo fundamentalmente para tirada corta o muy corta.

Actualmente, el mercado al que nos dirigimos está en fase de cambio, no sólo por la crisis, sino porque la contracción del mercado de offset da más oportunidades a la impresión digital. Además nosotros, gracias a la adquisición de la iGen150 de Xerox hemos conseguido entrar fácilmente en el mercado de las tiradas medias y arrebatar parte de la cuota de mercado que tiene actualmente el offset.

¿Qué tecnologías utiliza Serotel?

A nivel de impresión digital utilizamos todas las tecnologías tanto en monocromo como en color. Desde nuestros inicios hemos contado con el apoyo estratégico de Xerox, ya que compartimos una filosofía común: asesorar al cliente a la hora de adoptar una estrategia o decisión empresarial. Esto engloba, por supuesto, la inversión en tecnología o servicios, y por eso siempre hemos querido ser de los primeros en adquirir las soluciones que Xerox ha lanzado en cada categoría de impresión digital.

Actualmente, tenemos un parque de impresión digital compuesto en su mayoría por sistemas de Xerox, lo que nos permite ofrecer una capacidad de producción aproximadamente de 35.000 impresiones A4 por hora (11.400 color y 18.000 en blanco y negro), de modo que somos capaces de completar el 99 % de los trabajos el mismo día que los recibimos.

Gracias a la alianza con Xerox, hemos podido encontrar además nuevas oportunidades de negocio y fuentes de ingresos que nos han permitido reforzar nuestro posicionamiento en el mercado, algo de vital importancia debido a la crisis que está sufriendo el país y que tanto está afectando al sector de Artes gráficas.

¿Qué les hizo decantarse por la adquisición de la Xerox iGen 150?

Teniendo en cuenta la situación en la que nos encontramos actualmente los impresores como consecuencia de

la crisis, es fundamental cambiar de mentalidad, invertir en innovación y adquirir soluciones que nos permitan realizar muchos más trabajos, nuevos proyectos que antes no podíamos realizar, etc. En definitiva, especializarnos en sectores que nos permitan generar ingresos y nos ayuden a mantenernos en este mercado tan competitivo. Es el caso de los sectores donde la productividad es mucho mayor y donde las tiradas medias sólo podían llevarse a cabo con la tecnología offset. Ahora, con la iGen150 de Xerox estamos consiguiendo este objetivo, además de especializarnos en una industria que está ganando terreno al offset, como comentaba más arriba.

En tan sólo 6 meses que lleva el equipo operativo, hemos incrementado nuestro nivel de competitividad significativamente, puesto que ofrecemos la posibilidad de imprimir en un formato de 66 cm. También hemos duplicado nuestro nivel de productividad en tecnología iGen, ya que nos ha permitido entrar en mercados de tirada media, y hemos empezado a competir seriamente con los impresores tradicionales que siguen utilizando offset.

¿Para qué trabajos tienen pensado utilizar la iGen 150?

Trabajos que tradicionalmente se producían con calidad de offset en

tirada media. iGen 150 imprime trabajos de alta calidad más rápidamente, de una forma más sencilla, flexible y limpia, a un precio más asequible y proporciona un importante ahorro de costes.

Con la adquisición de esta máquina, ¿en cuánto prevé incrementar el volumen de negocio y facturación?

Como consecuencia del momento económico que estamos atravesando es difícil dar una previsión. Al mismo tiempo que hay meses de productividad muy buenos, otros no lo son tanto. Lo que sí que puedo decir es que al paso que vamos esperamos duplicar en 2013 la capacidad de producción que tuvimos en 2012 con la ayuda de la tecnología iGen de Xerox.

¿En cuánto tiempo prevé amortizar la inversión?

Todo dependerá del nivel de productividad. Si se mantiene como el que hemos conseguido los seis primeros meses creemos que la amortizaremos en muy pocos años.

¿Cuáles son sus objetivos a corto plazo?

Nuestros principales objetivos son:

- Consolidar y reforzar nuestra posición con tecnologías que se adapten a los requerimientos de la impresión digital.

- Mejorar el perfil de impresor dentro de nuestra propia cartera de clientes.

- Darnos a conocer como impresores de tirada media que ofrecen flexibilidad, amplia disponibilidad y que producen trabajos de alta calidad. Ahora jugamos en ‘la liga de los grandes’, estamos manejando formatos y productividades que te permiten entrar en mercados más profesionales donde los clientes son más exigentes, valoran más la calidad y exigen costes más apropiados.

¿Qué puede hacer a las empresas más competitivas en este delicado momento actual?

Desde mi punto de vista creo que la transición de la que estamos hablando es más compleja en AA.GG. que en el sector de impresión digital, es decir, que el cambio que deberían llevar a cabo es mucho mayor que el que estamos dando nosotros.

Pero en cualquier caso, debemos invertir en innovación y tener en cuenta que, a veces, para por lo menos mantenernos ante una situación de crisis, se requiere un cambio drástico del modelo de negocio que nos ayude a mantener y reforzar nuestro posicionamiento.

¿Qué evolución prevé en el mercado digital frente al offset?

Se están generando cada vez más

productos y soluciones en el sector digital, por lo que éste está ganando mucho terreno en detrimento del offset. Desde mi punto de vista, el mercado del offset se está contrayendo enormemente, dando paso a un importante crecimiento de la industria de impresión digital. Y es que lo digital se va a terminar convirtiendo en una base competitiva necesaria para los impresores.

¿Qué opina del gran incremento de empresas web to print que hay actualmente? ¿Utilizan este sistema?

En nuestro caso no tenemos implantada una estrategia de web-toprint. Yo creo que el uso de esta herramienta depende de cada modelo de negocio y las necesidades que tenga cada impresor y nosotros, aunque consideramos que es importante tener presencia online, aún no nos hemos encontrado con la necesidad de desarrollar una solución de web-to-print. Para nosotros se trata de una herramienta, no de ‘una forma de ser’, ni de un objetivo último ni la única forma de competir en este mercado.

Esto no quiere decir que no exista una clara tendencia que pone de manifiesto que los clientes demandan cada vez más herramientas online, por lo que el desarrollo de tecnologías como web-to-print, que ya existía cuando apareció el comercio electrónico en 1990, es fundamental para aquellas empresas que necesitan cubrir esta demanda.

¿Es necesario en la empresa actual utilizar las redes sociales?

En nuestro caso no tenemos implantada una estrategia de redes sociales porque, de momento, nuestro modelo no lo requiere. No obstante, estamos constantemente reinventando nuestro negocio, por lo que no descartamos el uso de las redes sociales si éstas se convirtiesen en herramientas fundamentales para nuestra estrategia.

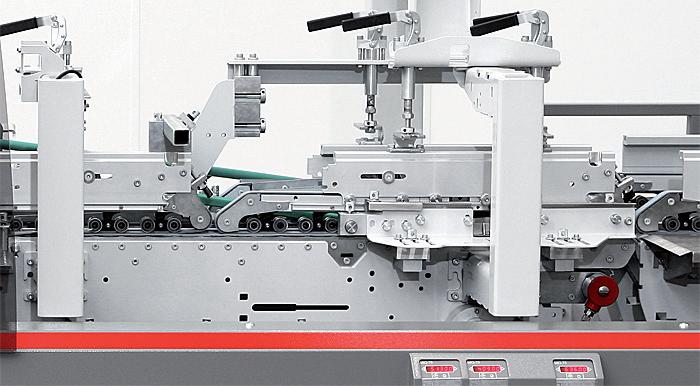

VISIONCUT 1.6

Troquelado plano de alta calidad para nano- y microondulado y hasta cartón ondulado doble-doble y contraencolado

PEQUEÑA, SENCILLA Y EFICIENTE.

Con la demanda continua de productos ondulados troquelados en todo el mundo, tener acceso al troquelado plano de calidad es más importante que nunca. Eso es exactamente lo que le brinda la VISIONCUT 1.6, además con el coste más bajo de cualquier máquina de su clase.

De diseño robusto, la VISIONCUT 1.6 ofrece la máxima disponibilidad de la máquina mientras que el inteligente diseño de su flujo de trabajo minimiza el tiempo no productivo y permite

cambiar de trabajo en menos de 10 minutos. Además de la prestigiosa precisión de registro BOBST como equipo de serie, la VISIONCUT 1.6 también está disponible en la versión PR con Power Register, nuestro sistema de última generación para una incomparable precisión entre la impresión y el troquelado, incluso con cartón contraencolado.

Cuando necesite troquelado de calidad, la VISIONCUT 1.6 se lo ofrece.

HP amplía sus capacidades

Las

HP ha presentado nuevas soluciones end-to-end de flujo digital y mejoras en sus productos que abarcan todo el portafolio de HP Indigo para etiquetas, cartón plegable y embalajes flexibles que ayudan a mejorar la eficiencia de los impresores con aplicaciones de gran valor.

Este anuncio refuerza el liderazgo mundial de HP en la industria del etiquetado, que también está respaldado por el rápido aumento de las instalaciones de la prensa digital HP Indigo WS6600 en clientes, nuevos y existentes, durante el último año. Los impresores están aprovechando las ventajas en la productividad que ofrece la prensa en las tiradas medianas de etiquetas y embalajes con una calidad de impresión que supera la impresión convencional. De las prensas instaladas, cerca de la mitad corresponden a nuevos clientes de HP Indigo. Los clientes actuales han mantenido su interés y más del 20% de los clientes ya poseen múltiples prensas digitales de la serie HP Indigo WS6600.

El impulso de HP en la industria de las etiquetas y el packaging continúa. Actualmente más de 50 empresas en todo el mundo producen cartón plegable y embalajes flexibles con prensas digitales HP Indigo. Además, más de 100 clientes han acordado la compra de las prensas digitales HP Indigo 20000 y HP Indigo 30000,

incluyendo a 10 de los mayores impresores de embalaje flexible del mundo y varios impresores multinacionales de cartón plegable. Las primeras instalaciones de las prensas se esperan a finales de 2013.

“Las marcas están siendo más exigentes con el embalaje, necesitan que se conserve durante más tiempo y están produciendo cada vez más embalajes utilizando las capacidades de impresión digital de HP Indigo, lo que genera demanda para nuestros clientes”, afirma Alon Bar-Shany, vicepresidente y director general de la división HP Indigo. “Nuestras últimas mejoras en los productos HP Indigo y en soluciones de flujo digital ayudan a los impresores a producir trabajos con mayor eficiencia y productividad, mientras le dan soporte a una amplia gama de aplicaciones sin comprometer la calidad.”

El nuevo servidor de impresión de etiquetas y empaquetado HP SmartStream, versión 4.0, de Esko, es una solución para simplificar la gestión del color y la preparación automatizada del trabajo. Este nuevo motor de color transforma los actuales procesos mediante la automatización de procedimientos comunes que demandan mucho tiempo. El resultado es una gestión del color de forma rápida y precisa que requiere menos pasos de trabajo manual para conseguir una impresión

eficiente y de alta calidad. Para una mayor flexibilidad en la preparación de archivos, la solución también incluye nuevas herramientas de imposición y datos variables, incluyendo marcas dinámicas. La transformación de los flujos de trabajo y procedimientos existentes, permitirá el ahorro de hasta un 70% durante todo el proceso de gestión de color y un promedio de un 25% más de trabajos por turno.

Esta nueva solución estará disponible en septiembre en Labelexpo, Bruselas, como una actualización de todas las prensas digitales HP Indigo de las series WS6000 y WS4000, permitiendo a los clientes actuales la posibilidad de proteger su inversión en los equipos HP Indigo.

Para ayudar a los usuarios de HP Indigo a ampliar su gama de aplicaciones, HP está trabajando junto con AB Graphic, Int. en una nueva solución end-to-end para la conversión de etiquetas en una amplia rotativa. AB Graphic´s Digicon 3000, diseñado específicamente para respaldar las especificaciones de la prensa digital HP Indigo 20000, se integrará en línea con la prensa, permitiendo un paso más para la producción optimizada de etiquetas y embalajes flexibles. Su diseño modular permitirá a los usuarios producir etiquetas y una variedad de embalajes flexibles laminados. La solución se presentará en Labelexpo

en Bruselas y estará disponible tras el lanzamiento de la HP Indigo 20000.

Los principales productores de etiquetas RAKO-GROUP e Innovative Label Solutions (ILS) instalarán la prensa digital HP Indigo 20000 a finales de año. RAKO GROUP es uno de los mayores y más avanzados productores de etiquetas autoadhesivas en Europa y la empresa ILS es líder en el sector de las etiquetas sensibles a la presión en Estados Unidos. Ambas empresas ya están utilizando las prensas Indigo para producir etiquetas y embalajes flexibles.

Con la introducción de la HP Indigo 30000 a la producción convencional, los principales actores del cartón flexible están invirtiendo en tecnologías complementarias. Los nuevos productos de acabado impulsados por TRESU Group y Kama estarán disponibles junto con la prensa digital HP Indigo 30000 en 2014.

TRESU Group, líder en soluciones de revestimiento, proporcionará un dispositivo de recubrimiento en línea para la HP Indigo 30000. El Tresu iCoat 30000 permitirá recubrimiento selectivo de post impresión tanto UV como acuosos. Diseñado para adaptarse a las

capacidades de la HP Indigo 30000, este revestidor en línea ofrecerá un proceso optimizado para el entorno de producción digital.

Kama desveló recientemente un complemento a sus soluciones existentes para el acabado de cartón plegable. La recientemente desarrollada unidad de separación de poses (SBU) permite separar el retal de las poses mediante la utilización de rodillos ajustables, evitando así el uso de costosas herramientas o complejos procesos manuales. La SBU 76 complementa a la unidad de troquelado y estampado Kama DC76, equipada con cámara de registro automático, para ofrecer una solución completa de acabado ‘digital’.

Como resultado del rápido crecimiento en impresión digital, ESKO ampliara su infraestructura digital frontend (DFE) para incluir aplicaciones para embalajes. Esko es un proveedor global de soluciones integradas para embalaje, soluciones de acabado de señalización y expositores, impresión comercial y publicación profesional. La infraestructura DFE permitirá la integración perfecta de las prensas digitales HP Indigo

Encarte fiable sin sorpresas

EasySert: el proceso de encarte universal

Configure su línea de encarte con un total de hasta 40 marginadores. 30 000 ej./h, todo en un mismo sistema: comisionado, encarte, tape-fixing, colocación de direcciones, empaquetado, regionalización, control.

El compacto RollSertDrum y los rápidos MultiSertDrums completan la gama de productos para la moderna producción de periódicos.

20000 y 30000 en la producción del flujo de trabajo a través del motor de automatización de ESKO.

HP ha reunido a muchas de las empresas y socios más importantes a nivel mundial en el sector del etiquetado, cartón plegable y embalaje flexible para ver en profundidad el portafolio completo de sus soluciones de embalaje. Los asistentes han podido recorrer las instalaciones de fabricación de las tintas HP Indigo, además de interactuar directamente con los principales clientes y pioneros en adoptar las nuevas tecnologías de HP Indigo. Directores y ejecutivos de los productos HP estarán presentes durante todo el evento para responder preguntas y mostrar el equipo.

Este evento es un anticipo del Labelexpo 2013, donde HP y sus socios de soluciones presentarán el portafolio completo y las soluciones para etiquetas, cajas plegables y envases flexibles, así como las marcas líderes.

MiniSert: un nuevo tipo de encarte

Del encarte manual al mecánico. Rentable, de fácil manejo, de dos a doce marginadores, 20 000 ej./h, tiempo de montaje breve, puesta en servicio rápida.

Konica Minolta se reorganiza en Europa

El nuevo modelo de Cluster aumenta la autonomía de las delegaciones, dando la oportunidad a los países de compartir las mejores prácticas y atender de manera más eficaz las necesidades del mercado local. En concreto, en España esto se ha traducido en una ampliación de la dirección ejecutiva, así como la creación de nuevas figuras responsables en los departamentos de Logística y Marketing y creación de nuevos roles comerciales, todo ello enfocado a cubrir las necesidades de la nueva organización.

Konica Minolta ha hecho público la implementación de la nueva estructura organizativa en toda Europa bajo un modelo cluster. La filial de España forma parte del Cluster Sur, presidido por Francia, y del que también son miembros Italia y Portugal. El proyecto, que se ha labrado durante algo más de un año, ha comenzado de manera oficial el pasado 01 de abril de 2013 con nuevas estructuras de dirección más eficientes, dinámicas e innovadoras para satisfacer las demandas actuales y futuras del mercado , así como las de la propia compañía.

El objetivo de esta reorganización es alinear la estructura de la compañía al cambio de filosofía, enfocada en el asesoramiento y provisión de servicios que aporten valor añadido a la gestión empresarial, y que permitan la adaptación gradual de las imprentas tradicionales a la nueva realidad del mercado de la impresión.

Una estructura optimizada para afrontar los retos del mercado

Konica Minolta España ha aumentado su plantilla en un 5%, y ha incor-

porado a su comité ejecutivo un nuevo miembro encargado de la Dirección de organización, procesos e IT, que será responsable de supervisar la integración de la nueva estructura dentro de la filial, además de su coordinación con el resto de las filiales que forman parte del Cluster Sur.

De forma general, las filiales europeas estarán distribuidas en cuatro clusters: Norte, Este, Sur y Oeste. Cada cluster estará encabezado por un director administrativo: Anton Eckert para el cluster Norte, Roman Tihelka para el Este, Jean-Claude Cornillet en el Sur y Johannes Bischof para el cluster Oeste.

El negocio de Konica Minolta ha crecido y gracias al desarrollo de soluciones y servicios innovadores que satisfacen las necesidades específicas de cada cliente, la compañía se está posicionando como referente del mercado de la impresión. Esta reorganización estructural, permitirá también un despliegue paneuropeo de productos y servicios, lo que reforzará a Konica Minolta como un partner continental, proveedor de soluciones y servicios de alta calidad adaptados a cada cliente.

Premio EDP para la serie bizhub PRESS 1250 de Konica Minolta

Konica Minolta ha sido galardonada una vez más con el prestigioso premio de la European Digital Press Association (EDP), una alianza de las principales revistas de impresión digital de Europa, que cuenta con más de 1 millón de profesionales como lectores.

"Estamos orgullosos de que nuestros continuos esfuerzos para aportar valor añadido a los negocios de nuestros clientes, estén obteniendo un reconocimiento internacional"

El jurado de EDP seleccionó a la serie bizhub PRESS 1250, incluyendo bizhub PRESS1250/1250P, bizhub PRESS 1052 así como bizhub PRO 1052, como ganador en la categoría

“Mejor impresora de hoja cortada de producción - alta producción ” 2013. Obtener el galardón de EDP certifica el camino de Konica Minolta hacia el éxito, en el mercado de la impresión

de producción en Europa: la compañía tiene doble dígito en las cuotas de mercado en Europa en este sector.

“Estamos orgullosos de que nuestros continuos esfuerzos para aportar valor añadido a los negocios de nuestros clientes, estén obteniendo un reconocimiento internacional. Después de haber ganado el galardón EDP en 2009 y 2011, estamos contentos de haber impresionado al jurado esta vez con nuestra serie de bizhub PRESS 1250” confirma Ines Wennemann, Product Manager Monochrome, de la división Production Printing de Konica Minolta Business Solutions Europe. Todos los premiados con el galardón EDP han sido nominados por un comité técnico de especialistas en impresión digital, periodistas, así como consultores técnicos y representantes de la Industria. “Esto significa mucho para nosotros, sobretodo porque los participantes del mercado del sector de la

impresión, están involucrados en la decisión” añade Wennemann.

La serie bizhub PRESS 1250 representa unas soluciones profesionales excepcionales para objetivos industriales: combina una amplia gama de funciones de acabado, con velocidades de salida entre 105 A4/ 60 páginas de A3 por minuto (ppm) y 125 A4/ 70 A3 ppm. La bizhub PRESS 1250 está diseñada para volúmenes máximos de hasta 3.000.000 de impresiones al mes. Además, los cuatro modelos pueden integrarse en soluciones de flujo de trabajo para la gestión eficiente, con el fin de cumplir con los plazos. Optimizar los materiales de hardware, gran capacidad de entrada y salida de papel, y un uso ilimitado de tóner, aumentan la fiabilidad y ayudan a reducir costes a los clientes significativamente.

Un viaje al descubrimiento

Ipex, la mayor feria internacional del sector de la impresión del año 2014, le permitirá conocer nuevas ideas y soluciones que ayudarán a que su empresa progrese. Descubra los programas Inspiration Avenue, Future Innovations y Masterclass, que le permitirán trazar la estrategia más exitosa posible para su empresa.

Incluye

Si desea obtener más información sobre estas atractivas nuevas presentaciones y contenido educativo que se ofrecerán en Ipex 2014, vea el vídeo que podrá encontrar en ipex.org/featurevid

Regístrese ahora para acceder DE FORMA GRATUITA en ipex.org/register*

*El coste de la entrada en la puerta es el poder de la impresión Descubra

Scodix nombra a Derprosa único proveedor de films para laminación

Tras varios años de colaboración, la compañía internacional de acabado digital Scodix, escoge a Derprosa como su proveedor oficial de films para laminación, los cuales son implementados en su proceso de impresión Premium llamado Scodix Sense.

Scodix, ha logrado posicionarse como una de las empresas referencia dentro de la industria de acabados gráficos. Recientemente ha consolidado remarcar su liderazgo con el premio Intertech Tecnology 2013 por excelencia en la innovación.

Entre sus avances en impresión Scodix ha desarrollado Scodix Sense, un proceso de mejora en la impresión de productos gráficos en el cual se aplica una película de film plástico que permite obtener acabados revolucionarios, con la intención de trasformar un diseño gráfico ordinario en algo extraordinario.

Derprosa ha sido el escogido como proveedor destacado de dichos films, tanto por su eficiencia técnica de colabilidad, estampabilidad e imprimibilidad, como por la variedad de films en cuanto a efectos se refiere.

La clave de esta técnica innovado-

ra de impresión logra efectos revolucionarios a través de un proceso digital de impresión utilizando los films de Derprosa, los cuales ayudan a resaltar los acabados gracias a sus propiedades superficiales, ópticas y táctiles (como por ejemplo, un metalizado o suavidad al tacto).

Los films de Derprosa pueden laminarse sobre diferentes substratos y pueden ser acabados con la mayoría de las tecnologías disponibles. En definitiva este tipo de impresión supone un resultado de mayor calidad y un ahorro de costes y tiempo frente a los procesos tradicionales.

Dentro de los efectos que estos films pueden ofrecer, destacan los acabados metálicos como Silver (sin necesidad de usar tintas metálicas), acabados táctiles que aportan suavidad al diseño a través del film SoFT TOUcH o Films con color que dan un

resultado más uniforme y limpio a la impresión gracias a la gama Elegance. Además de otras de propiedades antibacterianas, ecológicas o anti-rayado que se pueden combinar con los diferentes acabados.

Scodix Sense se propone dotar a los diseños de un plus mediante un proceso en el cual incorporan acabados de primera, gracias a la utilización de los films de Derprosa, encargados de aportar el resultado escogido. De esta forma, la relación simbiótica entre ambas compañías, llega a un mayor punto de compromiso a través del acuerdo de estrecha colaboración y partnership que se ha pactado. Como muestra de la consolidación de esta alianza, Scodix invitó a participar a Derprosa, en su stand en Print 13, una de las ferias más importantes del sector.

La empresa de diseño Print House

AS (Noruega), incorpora

un sistema Jet Press 720 a su línea de producción

RICOH en ComunicArte 2013 del IES Puerta Bonita

FUJIFILM Europe informa que Print House AS, una moderna empresa de diseño establecida en Oslo, Noruega, ha instalado una unidad Jet Press 720, uno de los más avanzados desarrollos en sistemas de impresión digital inkjet formato B2 de Fujifilm. Con esta instalación, realizada el pasado mes de junio, Print House AS completa su gama actual de sistemas de impresión offset, digital y acabado, con la que realiza de trabajos de impresión de gran creatividad, y productos impresos de la más alta calidad.

Mr. Stian Mørk, Director de Print House AS, nos comenta: “La toma de decisiones para la adquisición del sistema Fujifilm Jet Press 720, nos ha llevado tiempo. En este sentido, el alto grado de satisfacción de nuestros clientes respecto a la excepcional calidad de impresión que este sistema proporciona, ha despejado cualquier tipo de duda. Nosotros lo llamamos “impresión de alta definición” y encaja perfectamente con la seña de identidad de nuestra Empresa, la producción de trabajos creativos de impresión de la más absoluta calidad, que responde a la exigente demanda de nuestros clientes en Europa”.

Print House AS fue fundada en 1971 por Mr. Odd Mørk, padre de Stian. Comenzó con un equipo offset de un color de la firma Heidelberg, que todavía hoy utilizan. Dedicada principalmente a la producción de una gran variedad de productos de impresión, pósters, tarjetas de visita, sobres, etc., ha experimentado una expansión, como resultado de la excelente gestión de negocio de Mr. Odd Mørk. El sistema de un solo color trabaja a plena producción, soportando con frecuencia 28 cambios de planchas en un solo día, y ha se ha ido complementando posteriormente, con la incorporación de una GTO de dos colores y una prensa Heidelberg Speedmaster de 4 colores.

Mr. Stian Mørk y su hermano Patrick, al tiempo que atendían el negocio de su padre, fundaron otra empresa independiente, con el reto de aprovechar la tecnología digital, emergente a primeros de los 2000. Print House AS es una Empresa en continuo crecimiento, que ha tenido que adecuar sus instalaciones, a medida que aumentaba su parque de maquinaria: En 2006 adquirió un equipo Indigo 5000 y varios sistemas de acabado, en 2009 incorporó un equipo Indigo 7000 y una mesa de corte marca Esko i-XE10, y en 2010, completó su línea de producción con una prensa de realce Scodix S75.

Desde que en diciembre de 2012 el IES Puerta Bonita seleccionara a RICOH como proveedor de equipamiento tecnológico para su aula de impresión digital la relación entre las dos partes ha ido en ascenso. Tanto es así que RICOH ha tenido una fuerte presencia en las jornadas Comunicarte 2013, en las que los alumnos del centro buscan un conocimiento de primera mano de todo lo que acontece en el mercado de la industria gráfica y de la comunicación audiovisual.

Carlos Casado, responsable de Desarrollo de Negocio de Production Printing de RICOH España, ha realizado la ponencia “Book of One: la tecnología habilita el cambio de paradigma” en la que se recogen los múltiples retos que afronta el mercado editorial y el de la impresión de libros. Casado ha señalado la necesidad de colocar la tecnología al servicio del negocio y entender la reestructuración que vive el ecosistema editorial como la clave para acometer con éxito la presencia en uno de los mercados de impresión que todavía tiene expectativas de crecimiento.

También ha sido Casado el encargado de la segunda ponencia de RICOH en Comunicarte 2013: “Imprenta comercial: no es un cambio, es la transformación de un modelo de negocio”. Bajo un título que invita al reto, Casado ha desgranado algunas de las claves para la reconversión industrial que “debe ir muchísimo más allá de la reducción de costes, la renovación tecnológica o la consolidación de mercado. Entender qué esperan de nosotros hoy las empresas y, mejor, qué pueden esperar en un futuro inminente, es la primera clave para iniciar esa transformación”. Otra de los factores relevantes que Casado ha apuntado es realizar esta migración con método y siempre buscando la orientación al cliente.

Por último, Carlos Cano, responsable de Marketing de Production Printing de RICOH, provocó el entusiasmo entre los asistentes con una demostración en directo de las nuevas herramientas para la producción de campañas de comunicación crossmedia. A través de una plataforma web multipropósito, Cano ha trabajado con datos reales de los asistentes la producción de imágenes personalizadas, con combinación de datos online, para la producción de trabajos impresos, envío de correo electrónico, construcción de webs personalizadas y un sinfín de posibilidades hasta hoy sólo disponibles con complejas aplicaciones servidor.

"La Innovación siempre es un medio de asegurar y ampliar el negocio"

¿La tendencia hacia un uso más extendido de la rotulación digital ha supuesto que las imprentas vean cómo su mercado encoge?

La emergencia de la rotulación digital tiene el potencial para convertirse en unas de las mayores amenazas al sector de la impresión de gran formato. Los expositores electrónicos ya son de uso común en distintas aplicaciones, principalmente para mensajes simples y pocas veces incluyen imágenes más gráficas. Los paneles planos para difusión selectiva (narrowcasting) han ampliado este tipo de