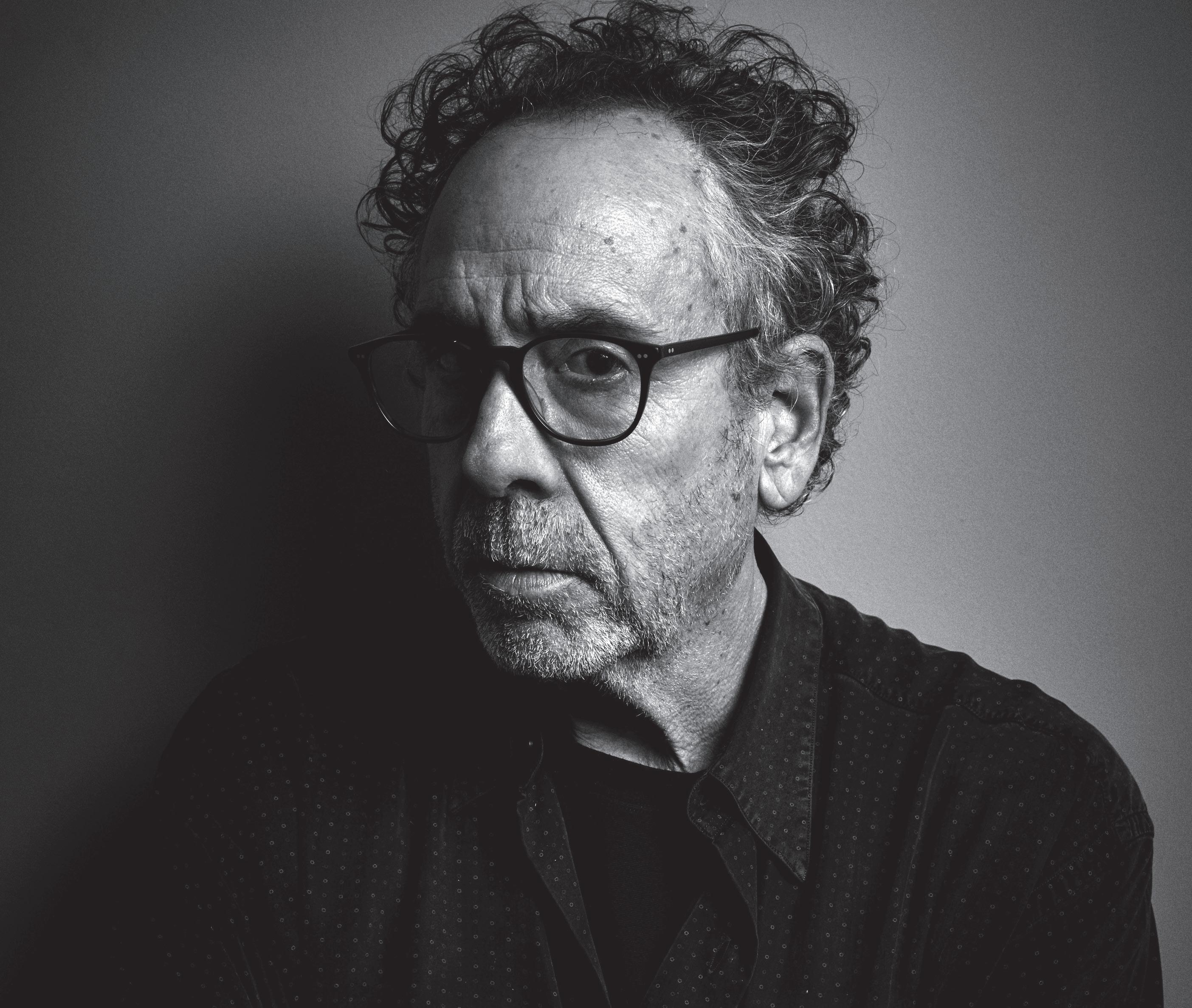

TIM BURTON

"Es difícil encontrar la lógica en muchas cosas. Por eso no puedo analizar las cosas demasiado, porque a menudo no tienen sentido."

Tim Burton es un director de cine, escritor, productor y diseñador estadounidense, así como uno de los autores más destacados y con sello propio de la cinematografía actual desde que comenzara su andadura en los años 80. Es conocido por crear un cine muy característico plagado de elementos góticos, mundos imaginarios y personajes inadaptados. Todo un genio del séptimo arte que supo poner su sello de identidad y crear un estilo propio y reconocible. Tim Burton nació el 25 de agosto de 1958 en California, y ya desde su infancia creció como un niño inadaptado que tenía como hobbies leer comics y ver películas de terror, siendo su mayor ídolo el actor Vincent Price. Su gran oportunidad vino cuando Disney le contrató a comienzo de los 80 como animador. A lo largo de su extensa filmografía, Tim Burton ha creado auténticas obras de arte teniendo su época de esplendor en la década de los 90, y entre sus filmes más conocidos se encuentran Eduardo Manostijeras, Pesadilla antes de Navidad o Big Bish.

EDITA Alabrent Ediciones, S.L. DIRECCIÓN Jordi Arnella jordi@alabrent.com

PUBLICIDAD

Glòria Arnella marketing@alabrent.com

REDACCIÓN Javier López javier@alabrent.com

PRODUCCIÓN

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2022 para todas las fotos y textos elaborados por la redacción de la revista

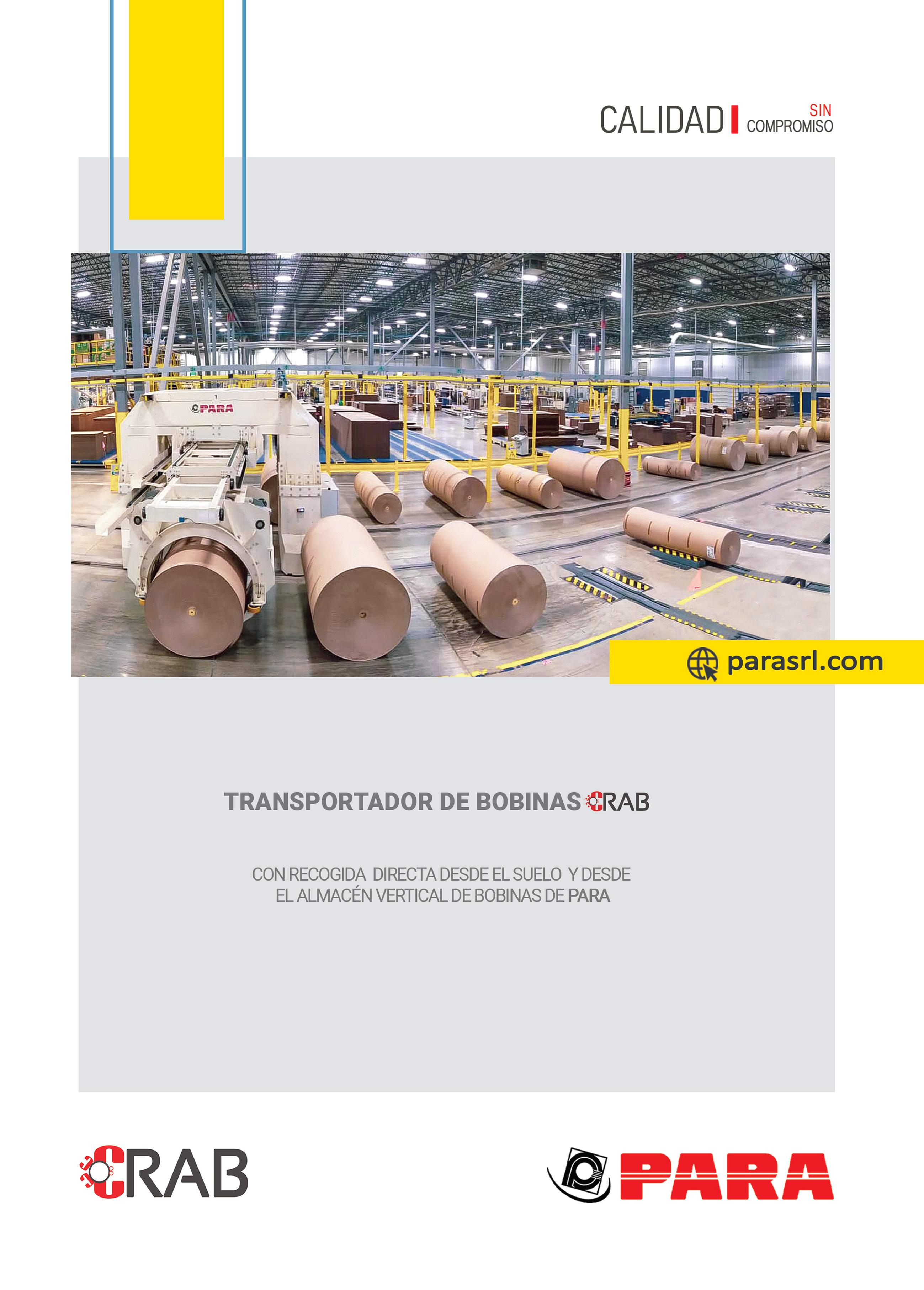

La palabra clave que debe tenerse en mente al realizar una distribución de planta es flujo de trabajo. El hecho de que una distribución de planta permita disponer de un flujo de trabajo eficiente tiene un impacto importante en la productividad de la empresa y, por lo tanto, en la rentabilidad.

Como todo impresor sabe, la dinámica del flujo de trabajo de una planta de impresión es compleja, ya que cada departamento interacciona con muchos otros. Por ejemplo, en un momento dado, el departamento de impresión puede estar recibiendo planchas del departamento de preimpresión, papel del almacén, puede estar entregando hojas impresas al departamento de encuadernación y recibiendo órdenes de fabricación desde administración. Y, así, podríamos encontrar muchos otros ejemplos.

Este complejo nivel de interacción entre departamentos, así como el hecho de que todo se realice internamente dentro de los departamentos, hace que desarrollar una distribución de planta eficiente también sea complejo. No obs-

tante, los propietarios de empresas gráficas pueden realizarlo más fácilmente si siguen los principios básicos para una buena distribución de planta que describimos a continuación:

- Principio nº 1: Una buena distribución de planta siempre se desarrolla partiendo de los aspectos generales y avanzando hacia los específicos, nunca a la inversa.

Para cada uno de los departamentos que participan en un proceso de impresión, existen dos distribuciones que deben considerarse: la “distribución general”, que considera cómo encajan los diferentes departamentos dentro de la distribución general de planta, y la “distribución específica o interna del departamento”, que establece aspectos como por ejemplo dónde se ubicará cada equipo, cuáles serán los movimientos internos, etc.

El proceso de diseño de la distribu-

ción siempre debería empezar desde una perspectiva de conexión entre departamentos en lugar que desde un plan interno para un departamento específico. Hacerlo desde este último punto de vista es parecido a dibujar un paisaje empezando por una de las esquinas del papel e ir realizando el esbozo sin tener una composición general de la imagen a dibujar. Cuando se llega a la esquina opuesta del papel se tiene un dibujo distorsionado y mal compuesto. Y, con frecuencia, también se olvidan cosas.

Cada elemento de la distribución influencia y es influenciado por muchos otros elementos. Así pues, un sistema coordinado (en nuestro caso, una distribución de planta eficiente y productiva), sólo puede conseguirse cuando se han determinado y posicionado los elementos en función de un plan general. En el lenguaje de los diseñadores, esto suele

denominarse “entorno de trabajo” o “planificación general”.

- Principio nº 2: La distribución o planificación general debería tenerse en cuenta en cada una de las etapas del proceso.

Las opciones de distribución disponibles en cualquier momento dado del proceso se determinan (y, a su vez, vienen determinadas) por las decisiones tomadas previamente. Así pues, para evitar problemas, debe tenerse la seguridad de que cada decisión que se toma en cualquier momento encaja en el plan general previsto.

Esto no significa necesariamente que la planificación inicial deba ser totalmente rígida, sino todo lo contrario. Si cambian las circunstancias de la empresa (por ejemplo, se compra un equipo nuevo no previsto o se toma la decisión de diversificar la producción), debería revisarse y reajustarse la planificación general.

Nuevas circunstancias

No obstante, las nuevas circunstancias deberían evaluarse teniendo en cuenta cómo afectan al conjunto global de la empresa o a su plan de expansión y no únicamente al departamento directamente involucrado.

- Principio nº 3: Debe considerarse todo y prestarse la misma atención a todos los departamentos de la empresa.

En el estadio de planificación de la distribución de planta, debe ponerse exactamente la misma atención en cada área de la planta. Muchas empresas ponen toda su atención y esfuerzo en diseñar el área de impresión y las áreas muy visibles de la empresa como, por ejemplo, la entrada principal y las oficinas y, en cambio, apenas tienen en cuenta otras operaciones como por ejemplo los envíos o la recepción de trabajos.

Esto es un error. Si se tiene en cuenta que el área de recepción es un punto crítico en el que se originan muchos de los flujos de trabajo de la empresa y que la salida de trabajos es el punto en el que el producto parte hacia el cliente, se hace evidente que a estas áreas debe prestársele tanta atención como a las anteriores comentadas.

En general, dada la complejidad del flujo de trabajo de una empresa de impresión, puede llegar a ser desalen-

tador encontrar el punto en el que empezar al planificar una distribución lógica. Pero puede estar más claro si, antes de llegar al estadio de diseño de la distribución, se dedica el tiempo suficiente a analizar cuidadosamente cómo las diversas funciones dentro de una empresa afectan e interaccionan con otros elementos.

Como ejercicio para empezar a realizar una distribución de planta, puede ayudar pensar en un cabo del que puede tirarse, hacerse un nudo, enrollarse o dársele cualquier forma. Cuando se tira de uno de los extremos del cabo, cambia completamente la forma. La distribución de una planta es parecida. Cuando cualquier cosa cambia como, por ejemplo, la adición o eliminación de un equipo, la contratación de más personal, etc., todas las otras cosas se ven afectadas.

A pesar de que cada empresa tiene sus características específicas, existe en general una cierta lógica en el movimiento de las personas y del producto en el entorno de las operaciones de impresión. Entender esta lógica, que se describe a continuación, puede ayudar

a tomar buenas decisiones en el diseño de la distribución:

- El cliente (o el mercado) determina el producto.

- El producto determina el almacenaje (incluyendo el envío y la recepción) y los equipos (de preimpresión, impresión, postimpresión, etc.)

- La localización de los equipos determina el flujo de trabajo del material y del personal.

- El flujo de trabajo determina la localización de la preimpresión, de las oficinas y de la entrada de los trabajadores.

- La entrada de los trabajadores determina la localización de las zonas de descanso, de los vestuarios, de la cafetería y de recursos humanos.

- Las oficinas determinan la localización de la entrada principal.

Una vez que se tienen claras estas relaciones, es muy útil preparar una lista de todos los componentes individuales que comprende cada área. Por ejemplo, la lista para una empresa de impresión comercial podría ser la que damos a continuación:

- Entradas y salidas: entrada, salas de reuniones para los clientes, contabilidad, ventas, coordinación de servicios al cliente, áreas de trabajo generales, oficinas, varios (centralita telefónica, suministros de oficina, áreas de descanso, archivos, área de fax, área de correo).

- Preimpresión: preflight digital, oficinas (para supervisores, producción, planificación), varios (suministros, archivos, servicios auxiliares).

- Producción: máquinas de imprimir, máquinas de acabados, fulfillment, servicios de valor añadido.

- Almacenaje: de materias primas,

A pesar de que cada empresa tiene sus características específicas, existe en general una cierta lógica en el movimiento de las personas y del producto en el entorno de las operaciones de impresión

productos semielaborados y productos elaborados.

- Envíos / Recepción: oficinas, área de etiquetado, área de transporte.

- Zona de residuos: colectores manuales o neumáticos, compactación.

- Área de soporte a la producción: mantenimiento (almacenaje de recambios), almacenaje de solventes, equipos de soporte (compresores, sistemas de climatización, etc.), cargadores de baterías.

- Servicios a los trabajadores: vestuarios / baños principales, cafetería, áreas de formación / descanso; recursos humanos.

Una vez se dispone de una lista de este tipo, puede utilizarse como punto de referencia para comentar la distribución internamente entre los miembros del equipo de diseño de la distribución. Un ejercicio muy útil consiste en poner los elementos individuales en fichas. Si lo que se está haciendo es construir o remodelar completamente la empresa, puede utilizarse una ficha para cada una de sus áreas principales. Si lo que se está es reorganizando un departamento, lo que hay que hacer es poner cada uno de los elementos internos de ese departamento en una ficha separada.

Con las fichas preparadas, éstas pueden colocarse de forma que tengan sentido, pensar sobre su distribución, comentarlo con los miembros del equipo del proyecto, analizar cómo influye el diseño en el movimiento interno de las personas y del material, etc.

También es muy útil pedir, al realizar este ejercicio, la opinión de las personas de cada departamento, ya que conocen muy bien la dinámica del flujo de trabajo que se está considerando. Siempre debe tenerse presente que una buena distribución permite un buen flujo de trabajo, mientras que una mala distribución dificulta una alta productividad.

En base a los resultados obtenidos en estos intercambios de opiniones puede rehacerse la colocación de las fichas hasta obtener una distribución de planta que tenga sentido en el entorno de la empresa.

Una vez se ha conseguido esto, el siguiente paso es considerar la escala. Una forma de hacerlo es cortando trozos de papel o de cartulina a escala de la superficie que se considera que necesita cada departamento. Entonces se

colocan los trozos según la distribución que se ha determinado previamente.

Al hacerlo, se hará evidente que las áreas no pueden ser cuadradas. Para conseguir una distribución en la que los departamentos encajen bien manteniendo las adyacencias necesarias, deberán modificarse las formas cuadradas, tanto en longitud como en anchura. Estas dimensiones pueden ajustarse y reajustarse hasta obtener la configuración adecuada.

Probablemente, el esfuerzo y el tiempo dedicados a la planificación de la distribución antes de realizar cualquier nueva construcción o remodelación es el mejor esfuerzo que puede hacerse, ya que permite desarrollar una distribución de planta que maximiza la eficiencia del proceso de producción, dando así a la empresa una valiosa ventaja competitiva

Por ejemplo, un departamento que necesite unos 240 m 2 , puede tener unas dimensiones de 12 x 20 metros o de 15 x 16 metros o cualquier otra. Debe intentarse que ninguna de las dimensiones sea más del doble de su anchura o longitud correspondiente, para evitar formas excesivamente alargadas, que no son adecuadas para un buen movimiento interno de los materiales.

Una vez que se ha realizado la distribución general de los departamentos y que se tienen sus adyacencias y sus formas, ya pueden determinarse las configuraciones internas de los departamentos para ver cómo colocar todos los equipos.

Al hacer esto deben tenerse en cuenta las columnas que pueda haber en la zona, que normalmente suelen estar colocadas a distancias que oscilan entre los 7 y los 14 metros, formando

una cuadrícula, aunque existe cierta flexibilidad en la distancia entre columnas.

Una forma práctica de trabajar sobre la distribución interna de los departamentos consiste en dibujar la cuadrícula de columnas de la planta sobre un material transparente y colocarlo sobre la distribución general de planta para determinar el espacio necesario para los equipos en cada departamento.

Al calcular los requisitos de espacio necesario para los equipos, es importante también tener en cuenta los pasillos para la manipulación del material, lo que puede suponer entre un 12 y un 15% del área de planta, así como el área de operación completa de cada equipo y no únicamente sus dimensiones, como por ejemplo plataformas, mesas de trabajo, etc.

Una vez se tiene todo esto en cuenta se traza sobre la distribución el espacio necesario para cada equipo, prestando especial atención a los requisitos del flujo de trabajo.

Finalmente, el último paso en el proceso inicial de diseño consiste en determinar si la distribución planificada es lo suficientemente flexible como para permitir una cierta expansión en el futuro.

Una forma de planear futuras expansiones consiste en incorporar en el diseño áreas con un número mínimo de particiones interiores. Estas particiones son simples de planificar y poco costosas y pueden utilizarse para el almacenaje hasta que se precise su futura utilización, momento en que pueden convertirse fácilmente en áreas de producción o de administración adicionales.

No obstante, es importante llegar a un balance entre lo que es la empresa actualmente y sus posibles necesidades futuras de expansión. Obviamente, no puede planificarse un espacio de almacenaje ilimitado, por lo que lo mejor es adaptar los espacios próximos a las áreas que se prevén de futuro crecimiento.

Probablemente, el esfuerzo y el tiempo dedicados a la planificación de la distribución antes de realizar cualquier nueva construcción o remodelación es el mejor esfuerzo que puede hacerse, ya que permite desarrollar una distribución de planta que maximiza la eficiencia del proceso de producción, dando así a la empresa una valiosa ventaja competitiva.

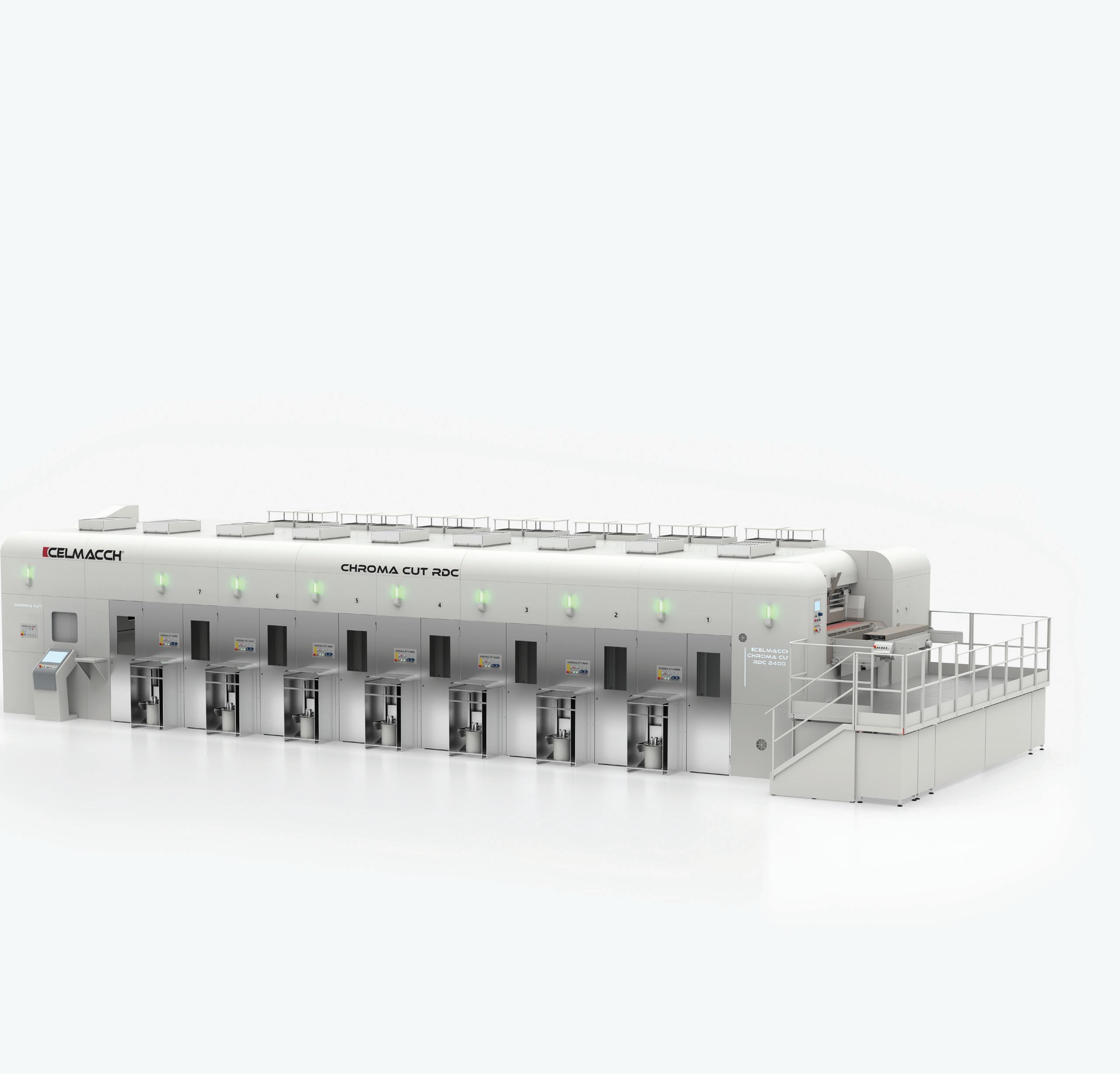

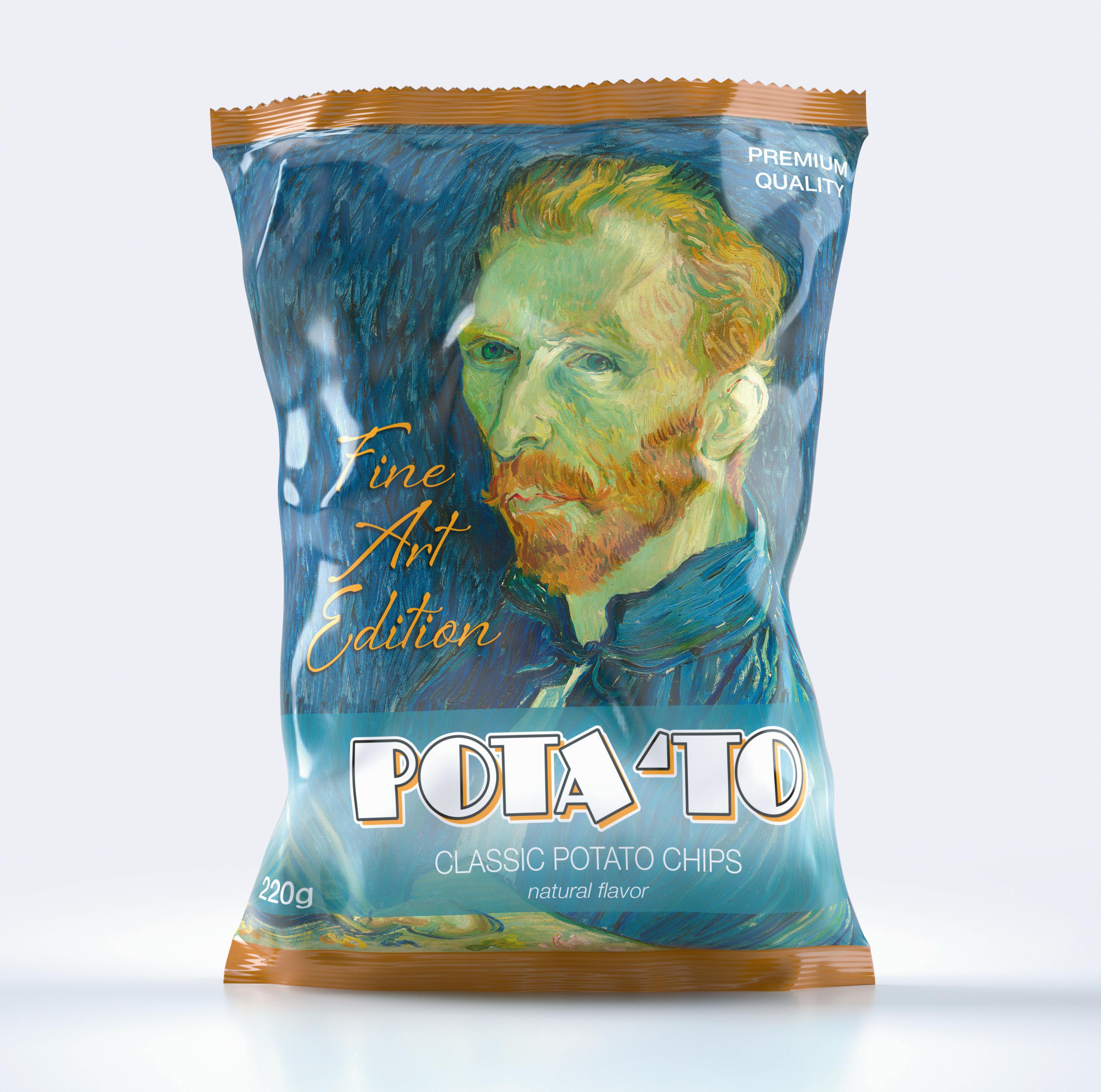

Descubre el potencial de la solución integral para la producción y embellecimiento de Etiquetas y Packaging de lujo bajo demanda.

Las industrias apuestan por la inmediatez, la personalización y el mayor impacto posible de los productos acabados, a través del packaging.

Las soluciones de finalización y embellecimiento de etiquetas y packaging de Konica Minolta, apuestan por las nuevas tendencias y se convierten en las soluciones elegidas por los impresores y productores que desean elevar el potencial de sus negocios y ofrecer los acabados más impactantes.

Visítanos en Empack el 26 y 27 de octubre, descubre el flujo digital completo de producción del packaging de lujo y aprovecha la oportunidad de llevarte un iPad.

¿Quieres tener la oportunidad de llevarte un iPad?

¡Visítanos en Empack Stand: 5E30 de Konica Minolta!

En la mayoría de ocasiones la imprenta no es la que realiza el diseño del trabajo que acaba produciendo, pero son procesos muy vinculados entre sí. Es algo curioso que siendo procesos tan dependientes uno del otro, no se lleven nada bien y es de todos conocido la casi permanente animadversión que hay entre estos dos procesos.

Desde que estoy en consultoría, realizo mediaciones entre algunos diseñadores e impresores, y viceversa, y procuro implementar en ambos lo que comúnmente llamaríamos comunicación.

Puesto que veo que no es fácil mejorar estas relaciones, he querido escribir un artículo que pueda dar un poco de ayuda y entendimiento a ambas partes. La frase que resumiría el artículo sería: “llamar, preguntar/explicar y llegar a unas pautas y acuerdos de la forma de trabajar”.

Puede llamar el diseñador cuando no sabe, o el impresor cuando recibe algo incorrecto, pero lo importante es hacerlo y ponerse de acuerdo. Cuando estamos en la parte de diseño y creación de un original, sea para el sector que sea: editorial, comercial, gran formato o Packaging, es muy importante conocer sobre qué material y en qué sistema se imprimirá este original.

El soporte donde vayamos a imprimir y el sistema de impresión marcarán las características de creación de este diseño. Esta información es la primera que

se ha de pedir y exigir desde el departamento o estudio de diseño antes incluso de empezar a realizar el diseño.

Con esto podremos saber qué espacio de color tenemos para usar y podemos retocar las imágenes según la absorción del papel, para buscar el mejor resultado. Podremos averiguar si es posible usar o no tintas planas, colores especiales, acabados, etc.

Si no tenemos estos datos, es posible que trabajemos el doble, quizá hemos planteado tintas que no podemos usar, diseñamos colores que no se podrán reproducir y al final tendremos que adaptar el diseño, con el tiempo que esto implica.

Según el tipo de trabajo será recomendable conocer mas información no sólo en creación sino también en forma de trabajo: si es mejor trabajar por capas e incluirlas en el momento de cerrar el archivo, o quizá añadir marcas de corte, o incrustar perfiles, etc.

Todos estos parámetros son de sobra conocidos por el impresor, pero, aunque puede haber un estándar bas-

tante bien definido, hay un dicho que nos describe muy bien como sector: cada maestrillo tiene su librillo, y por suerte, o por desgracia, esto es cierto.

Encontramos impresores a los que les iría bien que todo se lo enviaran en CMYK con un perfil concreto, con cruces de corte, en PDF/X-1A; o impresores que prefieren documentos abiertos o PDF/X-4, sin conversión de color, manteniendo capas…

Cada impresor tiene unos equipos diferentes: en preimpresión usa aplicaciones concretas para interpretar los archivos y realizar el proceso de producción; en impresión los equipos de impresión pueden ser de diferentes tecnologías: convencional: donde puede haber offset, flexografía, huecograbado… cada una con características diferentes; en digital podemos encontrar tóner, inyección de tinta…

No será lo mismo imprimir sobre un material blanco o tener que imprimir el blanco por el tipo de material de soporte, la luminosidad de ese blanco, la porosidad, el brillo, acabados posterio-

res, etc., todo ello hace que el efecto final del diseño creado pueda variar enormemente.

De ahí la gran importancia en conocer esta información antes de diseñar. Aunque a veces nos encontramos que sabiendo quien imprime o quien diseña, no nos atrevemos a llamar para preguntar, o para explicar la mejor forma de trabajar.

También hay casos en las que diseñador e impresor son desconocidos. Me refiero a que es la propia Marca que solicita este producto la que contrata a ambos, pero entre ellos ni se conocen, ni tan siquiera saben quien lo está realizando.

Si alguno pregunta, puede encontrarse sin respuesta, porque hay veces en que la Marca no tiene interés en ponerles en contacto. Estos casos suelen perjudicar directamente al impresor y al departamento de preimpresión porque, ante cambios, errores o necesidades de modificar elementos, se han de apañar con lo que tienen.

Aquí es el impresor el que tiene que conseguir el contacto con el diseñador. Ha de explicarle a la marca los motivos de tener una buena comunicación para

que el proyecto de impresión salga lo mejor posible. Sobretodo en el entorno de Packaging, he visto muchos archivos que llegan hechos un desastre a preimpresión: pdf sin capas, perfiles mal asignados, etc.

Cuando hemos podido verificar el original que tiene el diseñador, hemos visto que lo ha creado correctamente y sólo una mala praxis en el momento de guardar el archivo le ha hecho perder toda esa información existente. Esto conlleva un trabajo exhaustivo en preimpresión para adaptar al sistema de impresión, definir las tintas técnicas, etc.

Los frenos que tiene la imprenta por convencer a la marca para que le deje hablar con el impresor pueden ser internos: quizá es el comercial que no quiere insistir en preguntar a la marca, puesto que quizá eso haga tambalear la relación que tienen como empresa. Pero no es cierto, todo, bien explicado, se entiende y además demuestra un interés de cooperar y mejorar que suelen mejorar las relaciones. Mis consejos a ambas partes:

Equipo de diseño: crear una lista de todo lo que tenéis que averiguar antes de empezar a diseñar:

- Soporte donde se imprimirá, si se imprime que quizá es web y también debes saberlo.

- Sistema de impresión genérico: convencional, digital…; ambos.

- ¿Posibilidad de tintas planas? ¿Cuantas?

- Necesidades especiales: blanco de base, acabados en barniz, stampings, troquelado, etc.

- Si hay troquelado, pedir el troquel. Equipo de preimpresión:

- Explicar al departamento comercial la importancia de poder hablar con el impresor. Enseñar el trabajo a realizar que, seguramente el propio diseñador ya lo haya hecho correctamente, y sólo sea un tema de cierre.

- Crear si hace falta un manual de instrucciones, aunque no siempre tiene éxito. A todos nos da pereza leer un manual.

- Si hay contacto con el diseñador, y nos ha enviado algo incorrecto, llamarle y explicarlo de forma educativa.

Hemos de recordar que compartir el conocimiento nos hace avanzar de forma mas ágil.

Nadie es mas sabio por saber mas de lo suyo.

Es de lógica pensar que, para poder producir, es necesario que tengamos trabajos y claro, estos tienen que venir de algún sitio. Normalmente es el comercial que tiene la imprenta el que se encarga de esa función, “siempre ha sido así”.

El problema es que, las nuevas tecnologías han hecho que la forma en la que nos comunicamos haya cambiado radicalmente en los últimos años y esto, como es lógico, también afecta a la forma en la que vendemos nuestra empresa y productos. Y aquí es donde viene la pregunta, si todo ha cambiado ¿por qué no adaptamos nuestra parte comercial a ellos?, pongámonos en contexto.

Normalmente, la función que ha tenido y tiene el comercial es la de “intentar” captar nuevos clientes y, por supuesto, mantener la cartera actual. Teniendo un contacto estrecho con el cliente para ofrecerle soluciones, ideas, escucharle, etc. La labor del comercial no es solo la de entregar un presupuesto, sino de defender el precio de este. Cuanto más margen consiga la empresa, más comisión obtendrá él. Después ya podríamos hablar de si hay comerciales que solo les interesa vender sin pensar en rentabilidad, pero esto mejor lo dejamos para otro artículo.

Este sería el modelo normal y tradicional ¿es malo?, no, pero no estamos aprovechando los canales actuales para la captación de nuevos clientes, y, ese es el problema. Son muchas las empresas que se han quedado ancladas en este “sistema tradicional”, que repito “no es malo”, pero el presente/ futuro va en otra dirección y, si no se toman medidas al respecto, veremos como poco a poco los clientes van

desapareciendo y claro, sin clientes no hay trabajo, sin trabajo no producimos y al final viene la hecatombe.

Avanzar, evolucionar y adaptarnos a los tiempos actuales/futuros, solo tienes que pensar en ¿qué hacen hoy en día la mayoría de personas?, consumir una cantidad ingente de tiempo en las redes sociales e internet

Avanzar, evolucionar y adaptarnos a los tiempos actuales/futuros, solo tienes que pensar en ¿qué hacen hoy en día la mayoría de personas?, consumir una cantidad ingente de tiempo en las

redes sociales e internet. Entonces, ¿dónde están tus futuros clientes?, justo allí.

Te has planteado, ¿cuántas horas pasas al día en las redes sociales?, pues aplica lo mismo para casi todo el mundo, las redes son un mar infinito dónde todo el mundo puede “intentar” pescar.

Aunque no solamente hay que centrarse en las redes, tener una buena página web también es necesario. A fin de cuentas, nuestra web es la cara de nuestra empresa en internet, podemos tener unas instalaciones increíbles y muy modernas, pero si la web es antigua o no genera empatía, los usuarios que la visiten se llevarán una mala imagen de nuestro negocio y como es lógico no pensarán en contactar con nosotros.

¿Cómo hacerlo?

Es cierto que hay muchas empresas del sector gráfico que ya tienen presencia en las redes sociales y una web con

un diseño actual, pero cuidado, una cosa es publicar fotos o textos y otra cosa muy diferente es que consigan su objetivo que no es otro que “atraer” a sus futuros nuevos clientes.

Creo que lo más importante es “pensar” en ¿qué quieren ver y/o conocer tus futuros clientes?. No caigas en el error de pensar lo que a ti te gusta o quieres enseñar de tu empresa, tienes que pensar en el que va a ver tu foto, video o post ¿qué están buscando ellos?

Ten en cuenta que cada día se suben millones de imágenes, videos, artículos, etc. ¿por qué se tienen que detener y mirar en el tuyo?, solo lo harán si lo que explicas o enseñas les produce interés, de lo contrario lo saltarán.

Tampoco te hagas falsas esperanzas, no todo es oro lo que reluce, ni es sencillo de realizar. Desarrollar una estrategia de captación de clientes online es un arduo y largo camino, al final lo que se busca es que exista un “engagement“ entre nosotros y el usuario.

Además, como sabes, cada red social es diferente, no tiene nada que ver Facebook con LinkedIn o TikTok. El contenido y resultado que se obtenga en cada una de ellas puede ser muy dispar.

Tus futuros clientes

Esto hay que tenerlo muy en cuenta,

Recuerda que “no estoy en contra del comercial tradicional”, pero lo queramos o no, es necesario evolucionar comercialmente y utilizar todos los canales actuales para dar a conocer nuestra empresa y captar nuevos clientes

no es lo mismo las personas que hemos nacido analógicas y nos hemos reconvertido a digital, si lo comparamos con las nuevas generaciones que son 100% digital “ellos no conocen otra cosa”. Si éstos son “tus futuros clientes”, no crees que tendrás que adaptarte a ellos, a la forma en la que tienen de buscar y encontrar lo que necesitan. Como buen empresario, no hay que pensar solamente en el presente sino en avanzarte a las necesidades futuras.

Buena pregunta y ahora verás como puede tener diferentes respuestas. Existen empresas que se dedican a esto del “Marketing Digital”, aunque uno de los problemas es que en su mayoría no saben nada de la Industria Gráfica. ¿Cómo van a desarrollar una estrategia para la captación de clientes

sobre algo que no conocen?, es complicado que tenga éxito.

Entonces, es posible que pienses “ya lo haré yo”, voy a empezar a poner fotos y textos sin parar y en poco tiempo mi empresa será “trending topic” ¡ojalá!. Aunque para conseguirlo te recomiendo que te formes bien sobre el funcionamiento del Marketing Digital, Copywriter, etc. Además, está el problema del tiempo, desarrollar campañas requiere de bastante tiempo, ¿tienes tiempo libre para realizarlo?.

Otra opción es incorporar a alguien en la empresa para que se dedique a ello o contratar alguna empresa que sepa de Marketing Digital y de la Industria Gráfica.

Recuerda que “no estoy en contra del comercial tradicional”, pero lo queramos o no, es necesario evolucionar comercialmente y utilizar todos los canales actuales para dar a conocer nuestra empresa y captar nuevos clientes. Pero, recuerda que no solo es necesario estar en ellas, también hay que aprender cómo funcionan y como los usuarios “posibles clientes” interactúan en ellas.

Las posibilidades son infinitas, internet elimina las barreras geográficas. Es posible que un Post o Imagen la vea una empresa de otro país o desde la otra punta de España, se interese por tu empresa y se convierta en un nuevo cliente. Esto con el comercial tradicional es imposible o muy complicado de que ocurra. Ya no hablemos si realizas un video y se hace viral, “que podría ocurrir”, ¿te imaginas?.

Pienso que, en general, las empresas graficas tienen que comenzar a explorar y explotar estas nuevas vías de captación de clientes, conseguir que estas herramientas sean “su otro comercial”, ¿qué opinas?. Piensa en esto, si llevas tiempo en las redes sociales y no has conseguido nuevos clientes gracias a ellas, posiblemente hay algo que no estes realizando bien, ¿has conseguido nuevos clientes gracias a ellas?

Asahi Photoproducts, una empresa pionera en el desarrollo de planchas flexográficas de fotopolímero, anuncia que ha obtenido la Certificación de Neutralidad de Carbono en colaboración con Carbon Trust para sus planchas flexográficas lavables con agua AWP™-DEW CleanPrint de conformidad con la norma PAS 2060. Esta certificación se renueva periódicamente; con cada renovación, los requisitos de reducción de carbono aumentan, con el objetivo de reducir la huella de carbono real del producto certificado, desde el abastecimiento de materias primas hasta el embalaje y envío del producto, su uso en las instalaciones del cliente y su eliminación al final de su vida útil.

“Estamos orgullosos de haber logrado este importante hito en nuestro camino hacia la sostenibilidad”, señala Dieter Niederstadt, Director de Marketing Técnico de Asahi Photoproducts. “Somos conscientes de la importancia de la responsabilidad y la mejora continua en lo que respecta a la huella de carbono, y estamos muy agradecidos a Carbon Trust por su orientación y supervisión. Esperamos seguir contando con el apoyo de Carbon Trust a medida que avanzamos en el cumplimiento empresarial del plan de gestión de carbono que forma parte del proceso de certificación. Además, nos dedicamos a ayudar a nuestros clientes a aprovechar esta certificación en sus propias iniciativas en relación a la huella de carbono”.

Carbon Trust es una consultoría internacional sobre cambio climático y sostenibilidad cuya misión es acelerar la transición hacia una economía de bajas emisiones de carbono ayudando a los gobiernos, empresas y organiza-

ciones a reducir las emisiones de carbono y lograr una mayor eficiencia en el uso de los recursos. Carbon Trust, líder en impacto ambiental, certifica la huella de productos, organizaciones y cadenas de valor de todo el mundo. Al colaborar con una organización de certificación como Carbon Trust, se sigue un proceso formal para lograr la certificación. Dicho proceso comprende dos etapas. En primer lugar, Carbon Trust trabaja con los solicitantes para establecer una medición precisa de su huella de carbono actual; es decir, una certificación de medición de carbono, de acuerdo con la norma PAS 2050. A menos que se conozca cuál es el punto de partida, no es posible medir con precisión el progreso hacia la neutralidad de carbono. Se trata de un proceso riguroso y totalmente documentado. La segunda parte del proceso es el cumplimiento de la norma PAS 2060, que es la consecución del estatus de neutralidad de carbono.

Un elemento clave del proceso de

certificación de neutralidad de carbono es la responsabilidad, tanto para garantizar el cumplimiento real de la normativa pertinente como para evitar cualquier apariencia de “greenwashing”. Además, impulsar este tipo de cambio importante en una empresa requiere cambiar la mentalidad de las personas implicadas en I+D, gestión de productos, etc. “En Asahi Photoproducts”, agrega Dieter, “llevamos produciendo planchas flexográficas lavables con agua desde 1973 en forma de planchas de resina líquida APR para cartón ondulado, siendo hasta el día de hoy la solución más respetuosa con el medio ambiente en el ámbito de la producción de planchas. Actualmente, contamos con el apoyo integral de nuestra empresa matriz, Asahi Kasei, para crear el cambio cultural necesario para garantizar que alcancemos un equilibrio aún mayor en nuestros productos flexográficos”. Resolver los problemas del cambio climático conlleva dificultades, y es necesario acelerar los esfuerzos pertinentes. Este un factor clave en la campaña de Asahi Kasei para lograr la neutralidad en las emisiones de carbono

del 30 % de sus actividades de aquí a 2030, y el 100 % de aquí a 2050. Es la razón por la que Asahi Photoproducts ha trabajado arduamente para lograr la certificación de neutralidad de carbono PAS 2060 de Carbon Trust para sus planchas flexográficas lavables con agua AWP™-DEW.

“Si bien nuestra certificación inicial utiliza compensaciones de carbono debido al hecho de que nuestras planchas se fabrican con materias primas de origen fósil, el objetivo final es minimizar estas compensaciones a medida que trabajamos para que nuestros productos sean aún más respetuosos con el medio ambiente”, prosigue Dieter. “Además de los créditos de compensación, la Certificación de Neutralidad de Carbono también exige la presentación

de un plan de gestión del carbono que incluya objetivos claros para la reducción de la huella de carbono para el ciclo de vida de producto de AWP™DEW, que se audita periódicamente. Si no se cumplen los objetivos de reducción, la certificación expirará. Y esta es

precisamente la ventaja para todas las personas a quienes les preocupe la sostenibilidad. El departamento de I+D deberá establecer nuevos hitos, no solo relacionados con el rendimiento gráfico y de impresión de la propia plancha, sino también con respecto a su huella de CO2. Para nosotros, la certificación es solo el punto de partida de un viaje a largo plazo. Nos llevará algún tiempo implementar esas mejoras en toda nuestra cartera de productos AWP™. Esperamos que otros participantes en el mercado se animen a seguir nuestro ejemplo para diferenciar la tecnología de impresión flexográfica de otras alternativas, permitiendo convertirse en la tecnología de impresión preferente para marcas y compradores de impresión”.

Asahi Photoproducts, empresa pionera en el desarrollo de planchas flexográficas de fotopolímero, comunica que BWJ Graphics, un reconocido taller de flexografía ubicado en Joplin, Missouri, EE. UU., ha cambiado su producción de planchas flexográficas por las planchas lavables en agua AWP™ CleanPrint de Asahi Photoproducts para dar una mejor respuesta a las necesidades de los clientes. La empresa utilizaba un sistema de producción de planchas flexográficas que dependía del lavado con solventes basados en COV. Sin embargo, sus clientes buscaban entregas más ágiles y planchas más limpias que ofrecieran una mayor calidad. La empresa decidió acudir a Asahi Photoproducts y su distribuidor Wikoff Color Corporation para encontrar una solución más sostenible que satisfaciese las necesidades de estos clientes.

“En el proceso de colaboración con Asahi y Wikoff, quedó claro que la transición a las planchas lavables en agua Asahi AWP™ CleanPrint sería la solución ideal para dar respuesta a las crecientes necesidades de los clientes”, señala Scott DeLano, presidente de BWJ Graphics. “Una de las ventajas clave de la tecnología CleanPrint es el hecho de que reduce el tiempo de producción de planchas a menos de una hora, lo que nos permite crear planchas de forma rápida y eficaz, incluso con pedidos de última hora. Estas planchas y los plazos de entrega más rápidos no solo han aumentado la satisfacción de nuestros clientes actuales, sino que también nos han permitido captar nuevos clientes. Además, hemos recibido opiniones muy positivas sobre la calidad de impresión que ofrecen estas planchas y su limpieza general”.

Las planchas flexográficas lavables en agua Asahi AWP™ CleanPrint se procesan sin solventes de lavado con COV y ofrecen un tiempo de impresión más rápido que las planchas que utilizan solventes con COV. La capacidad tecnológica de las planchas flexográficas lavables en agua Asahi CleanPrint para ofrecer un alto rendimiento de impresión de alta calidad es el resultado de su

diseño químico de fotopolímeros. La tecnología de lavado en agua también se basa en una plancha de baja tensión superficial que se traduce en menos paradas de la máquina para la limpieza de la plancha, lo que mejora notablemente la eficiencia de la máquina en el taller de impresión, además de reducir el desperdicio. Todos estos elementos las convierten en las planchas más sostenibles del sector. Además, las planchas AWP™-DEW CleanPrint ofrecen una alta calidad de impresión gracias a su registro preciso y a su capacidad para brindar un equilibrio perfecto entre colores sólidos y reflejos.

WJ Graphics logra planchas más limpias y una mejor calidad de impresión con las planchas lavables en agua AWP™ de Asahi Photoproducts

Esta colaboración une a dos líderes del mercado para satisfacer la demanda de soluciones de gestión del color altamente automatizadas y conectadas globalmente.

Creando un proceso de conversión de color más fluido y eficiente para los impresores de envases y etiquetas, los talleres comerciales y las empresas de preimpresión, el nuevo ArtPro+ GMG OpenColor Connector mejora la conectividad y el intercambio de datos entre las dos soluciones líderes en su clase. Esta integración garantiza el procesamiento ininterrumpido de los archivos y la conversión del color, sin que se pierdan los metadatos críticos entre los sistemas, lo que permite que ambas soluciones funcionen de forma óptima.

Geert de Proost, Director of Product Management at Esko, está encantado de anunciar la nueva asociación tecnológica. "La gestión del color es un proceso complejo y enormemente importante porque no existe un único estándar de calidad con el que se pueda trabajar", afirma. "Por ello, ha sido muy satisfactorio haber colaborado en este proyecto con GMG y aportar a nuestros respectivos clientes una sólida conexión de datos entre nuestras dos soluciones líderes.

"La reseparación manual de las imágenes y del material gráfico para adaptarlo a las exigencias de precisión del color de las marcas puede ser un proceso laborioso y sujeto a un margen de error. Pero, al automatizar la reseparación utilizando la tecnología GMG OpenColor, a través de la exclusiva integración con Esko ArtPro+, los profesionales de la preimpresión pueden ahora visualizar con precisión el color en los estados antes y después y evaluar las desviaciones de color en pantalla con lecturas precisas de Delta E".

Rainer Schmitt, Head of Product Development at GMG, comentó: "Esko y GMG comparten el objetivo de ofrecer soluciones de flujo de trabajo digital y de gestión del color totalmente integra-

das. Una mejor integración de la tecnología de GMG en las soluciones de Esko es una de las peticiones más frecuentes de nuestros clientes comunes.

"Centrándonos en una experiencia de usuario sin fricciones mediante la conexión de Esko ArtPro+ y GMG OpenColor, nuestra asociación comienza con un gran valor para nuestros clientes", dijo. "GMG y Esko seguirán buscando áreas de colaboración para simplificar aún más los flujos de trabajo de nuestros clientes".

El nuevo conector ofrecerá un amplio repertorio de ventajas para los clientes que utilicen ArtPro+ y GMG OpenColor, entre ellas se incluyen:

- La creación de un proceso estandarizado y automatizado para la coincidencia de colores y la reseparación de imágenes multicolor y datos vectoriales precisos, eliminando el trabajo manual, reduciendo el riesgo de errores y ahorrando hasta 60 minutos de tiempo del operador por trabajo.

- Como ArtPro+ puede modificar los colores, ahora es sencillo y rápido añadir ediciones de archivos después de la

conversión para Multi Color Process Printing.

- Aumento de la precisión del color en la máquina de impresión gracias a la estandarización de la conversión del color mediante la tecnología de color espectral mejorada de GMG.

- La posibilidad de conservar los metadatos críticos para ofrecer un flujo de trabajo de preimpresión fluido y muy eficiente.

- Mayor flexibilidad para los impresores gracias a una configuración rápida y precisa de la preimpresión, reduciendo así la presión sobre el tiempo y los recursos.

"En Esko, sabemos que los impresores y sus clientes de marca buscan una garantía de color del 100%", añadió Geert. "Siempre hemos tenido un sistema abierto y por eso seguimos invirtiendo en asociaciones tecnológicas y en I+D para aportar la consistencia del color y la calidad que buscan. Trabajar con socios tales como GMG subraya nuestro compromiso de aportar nuevas innovaciones al mercado.”

Un beneficio importante de organizar programas de premios a intervalos regulares es conocer el panorama de las tendencias emergentes en la industria que las obras proporcionan. En la última ronda de los Global Flexo Innovation Awards (GFIA) patrocinados por Miraclon, una tendencia llamativa que identificó el panel de jueces fue el reconocimiento cada vez mayor entre los convertidores y los propietarios de marcas del ahorro en los costos, la productividad y los beneficios de sustentabilidad que la impresión ECG ofrece; y de cómo, en las palabras de los jueces, “ECG les ofrece a los propietarios de marcas una ventaja para satisfacer las demandas actuales del mercado”.

En 2008, la empresa se convirtió en parte del Janoschka Group, el proveedor internacional de nacionalidad alemana de preimpresión, aunque la segunda y tercera generación de miembros de la familia Bosisio aún siguen activos en el directorio de la empresa.

Un ejemplo importante fue la obra presentada en conjunto por tres participantes de la empresa de preimpresiones argentina, Bosisio; el impresor de empaques, Celomat S. A.; y la marca de alimentos y bebidas Mondelez International (antes llamada Kraft Foods), que ganó la medalla de oro por cumplir con tres de los criterios que se exigían: conversión del proceso de huecograbado a la flexografía, flujo de trabajo de producción de impresión y compromiso con la impresión sustentable. En un esfuerzo de colaboración extraordinario, Bosisio y Celomat demostraron a Mondelez cómo con KODAK FLEXCEL

NX Plates habían logrado resultados de ECG que incrementaban la productividad en la prensa y la reducción de los plazos de entrega, a la vez que ofrecían la misma calidad que el huecograbado. Esto permitió a Mondelez satisfacer las demandas predominantes en el mercado de una mayor variedad de referencias de productos (SKU) producidos en volúmenes más pequeños.

Fundada en 1975, en principio para producir cilindros de huecograbado, Bosisio se inició en la preimpresión flexográfica en 1997. En 2008, la empresa se convirtió en parte del Janoschka Group, el proveedor interna-

cional de nacionalidad alemana de preimpresión, aunque la segunda y tercera generación de miembros de la familia Bosisio aún siguen activos en el directorio de la empresa. Los principales mercados de la empresa son los empaques para alimentos, alimentos para mascotas, y cuidado y limpieza personal, todos los cuáles, dice el ingeniero Nahuel Busto Rosati, Gerente Técnico en Bosisio, “se caracterizan por campañas importantes que requieren múltiples diseños en diferentes sustratos y producidos por una variedad de convertidores. Por eso estamos tan acostumbrados a colaborar”.

FLEXCEL NX Technology impulsa los volúmenes flexográficos

Si bien Bosisio aún provee cilindros de huecograbado, hoy en día la flexografía representa alrededor del 80 % de los volúmenes. El cambio a la flexografía se aceleró después de su inversión en 2013 en un FLEXCEL NX System, que produce más del 90% de las planchas flexográficas. “FLEXCEL NX Technology es importante por muchas razones”, dice Rosati. “Así como ofrecer beneficios de producción, como una mayor eficiencia, estabilidad y consistencia en la prensa, nos ayuda a diferenciarnos de otras tiendas comerciales.

FLEXCEL NX Technology también es la plataforma en la que Bosisio se ha hecho una reputación de líder en el mercado por la gestión del color y ECG, con la que la empresa comenzó a trabajar en 2017. Su departamento de Ingeniería y Desarrollo identificó ECG como una ‘tecnología de interés’ que también se ajusta a la perfección a las capacidades del FLEXCEL NX System”, ya que ofrece una fiabilidad sin igual, su cobertura de tinta de sóli-

con micro tramado y logra una definición de bordes de puntos realmente asombrosa”, según Rosati.

Bosisio ha trabajado con Celomat durante varios años. Omar Bosisio, Director Ejecutivo, dice que la relación con Celomat “ha ido más allá de solo suministrar planchas terminadas. También tenemos una sinergia excelente debido al soporte técnico”. Así, en 2019 fue lógico que Celomat se acercara a Bosisio, cuando su cliente propietario de una marca, Mondelez, estaba en busca de una solución a las limitaciones del huecograbado surgidas por las demandas cambiantes en su mercado central de pastelería. Omar Bosisio explica: “El mercado quiere más variedad de productos, en tiradas más cortas y con plazos de entrega más rápidos; pero, el huecograbado le estaba costando demasiado y tomando demasiado tiempo a Mondelez”.

Bosisio y Celomat creían que la impresión ECG flexográfica podía ser la

había perfeccionado su estrategia demostrando los beneficios de ECG a los convertidores y propietarios de marcas, y superado las dudas iniciales. “Los convertidores, en particular, son rápidos para ver el potencial de ECG”, explica Rosati. “Pero existe una resistencia natural al cambio, por lo que adoptamos una estrategia de ventas especializada para abordar este desafío. Nuestro departamento de Ingeniería y Desarrollo se involucra, y trabaja estrechamente con los convertidores y las marcas, organiza presentaciones, muestra ejemplos e incluso asiste a sus propias reuniones internas si se les pide”. También reconoce el apoyo brindado por Miraclon: “No se trata solo del soporte técnico de primera clase, y de la resolución rápida y profesional de los problemas, Miraclon también nos está ayudando a mantener y hacer crecer nuestra base de clientes”.

Bosisio y Celomat siguieron su estrategia de costumbre para convertir las marcas Mondelez del huecograbado a la flexografía y, al principio, encontraron las dudas que esperaban. “Se centraron en la calidad de impresión”, recuer-

blema de reemplazar los colores directos con colores de procesos tramados, que implicaba perder la independencia entre la imagen y los colores directos. Sabíamos que con FLEXCEL NX Technology esto no sería un problema”. A partir de 2019 y culminando un año más tarde, Bosisio y Celomat emprendieron una implementación cuidadosamente planeada y bien ejecutada de ECG flexográfica. Rosati describe cómo una estrategia SKU-por-SKU, con el uso de a veces cuatro y otras, cinco colores, según el producto. “Primero, establecimos los datos espectrales de cada color directo en las muestras de huecograbado, luego usamos esa información para convertir cada una a una separación de ECG consistente en línea con el perfil de colores de la prensa de Celomat. Mondelez quedó gratamente sorprendido al ver la coincidencia precisa entre los colores directos del huecograbado y los resultados de ECG flexográfica, y acordó imprimir una prueba. Por lo tanto, convertimos 12 colores directos a las separaciones de ECG y juntamos 12 productos, que Celomat imprimió usando CMYKOGV + blanco”.

Cuando se presentaron los resultados a Mondelez en 2020, estos excedían las expectativas de la marca. Vanina Tejeda dice: “En términos de calidad —que, después de todo, fue la duda básica inicial de Mondelez— no hubo problemas y, en algunos aspectos, la ECG flexográfica superó al huecograbado. Mondelez estaba realmente complacido con las mejoras en las transiciones de sombras y el mayor contraste en las fotos”.

Como solución a otras limitaciones del huecograbado que encontraba Mondelez, costos más altos, menos flexibilidad para tiradas cortas y plazos de entrega más lentos, el cambio a la flexografía y ECG devolvió resultados espectaculares. En una característica que impresionó a los jueces de los GFIA estas fueron extensamente documentadas en la obra premiada. Las características destacadas incluían:

Ahorro en el consumo de tinta: Bosisio y Celomat reemplazaron los colores directos por sobreimpresión con más colores Pantone en el proce-

so, porque la carga de los rodillos anilox requería menos tinta que los cilindros de huecograbado.

Consumo de energía: Debido a que la flexografía consume menos energía que el huecograbado, el ahorro ascendió al 67% por color.

Preparación de la prensa: En todo el proyecto, el tiempo de preparación de la prensa se redujo en comparación con el huecograbado y la flexografía convencional, porque la estandarización que hizo Bosisio del proceso de Celomat y la gestión precisa del color tomó menos tiempo para los objetivos de colores directos (porque ECG los reemplazo con los colores de proceso). Esto también redujo en gran medida el desperdicio de sustratos durante la preparación.

Tiempo de espera: En una comparación reveladora de ECG flexográfica y huecograbado, la obra contrastó las 35 planchas flexográficas necesarias para los trabajos con los 42 cilindros de huecograbado, lo que redujo los plazos de espera sustancialmente. La obra también mostró que las planchas se entregaban en una camioneta, mientras que los cilindros necesitaban dos camiones, una indicación clara de la logística más compleja del huecograbado.

Otras mejoras significativas se vieron claramente en la logística: la flexografía usa menos suministros y maquinaria que el huecograbado, que requiere stocks y repuestos más grandes, y una reducción en el desperdicio a lo largo del proceso de la cadena de valor, el huecograbado tiende a usar más productos químicos peligrosos, espacio, transporte y sustratos.

Los productos líderes se cambian a la flexografía

El producto inicial fue tan exitoso que Mondelez ha continuado migrando otras líneas de productos del huecograbado a la flexografía, incluidos nombres de marcas tan famosas como Variedad y Oreo. Vanina Tejeda dice que el equipo está en busca de nuevos desafíos, y agrega que “la publicidad global por haber ganado este premio nos ha dado un perfil internacional que usaremos para enfocarnos en más proyectos en el extranjero”.

También confía en que el respaldo que Mondelez le ha dado a la flexografía y ECG animará a más marcas a explorar la tecnología; y espera que en primer lugar las marcas premium y sus cadenas de suministros lideren el camino. “Creo firmemente que la mayoría de los trabajos se pueden imprimir usando la ECG; pero, las marcas más grandes naturalmente migrarán más rápido, antes que las más pequeñas. Los beneficios, menor costo, plazo de entrega más rápido y más producción sustentable, son fáciles de ver, y están allí para que todos los aprovechen”.

“No se trata solo del soporte técnico de primera clase, y de la resolución rápida y profesional de los problemas, Miraclon también nos está ayudando a mantener y hacer crecer nuestra base de clientes”

La impresora Single Pass más rápida y con mayor resolución

• Impresora Single Pass con alimentador de hojas.

• Adecuada para cartón corrugado, paneles foam & estireno y termoplásticos.

• 4-8 Colores (CMYKOV, blanco y barniz UV).

• 3 Anchos de impresión: 1260/48”, 1610/63”, 1840/72”

• Alimentación e impresión individual o dual.

• Curado LED energéticamente eficiente.

• Resolución aumentada.

Abierto a diferentes fabricantes tinta homologados que ofrecen colores UV más brillantes, solidez, consistencia y un grado de brillo superior. Nuestros fabricantes de tinta homologados ofrecen tintas de baja migración especialmente formuladas para embalajes de alimentos que deben cumplir los requisitos de la norma Eupia, Nestlé y la ordenanza suiza R.S. 817.023.21.

X-Rite Incorporated, Pantone LLC y Sun Chemical anuncian una nueva biblioteca de colores dependiente del cartón ondulado Eco-Kraft para PantoneLIVE™, un ecosistema estándar de color digital basado en la nube. La nueva biblioteca permite a los convertidores establecer expectativas alcanzables para producir estándares de color Pantone en cartón ondulado fabricado con materiales reciclados.

Ahora disponible como parte de la suscripción PantoneLIVE Production - Print and Packaging, la biblioteca Eco-Kraft se creó utilizando un sustrato Kraft marrón con un contenido reciclado sustancialmente mayor que en las bibliotecas anteriores. El resultado es un color de sustrato base que es más cromático. Esta nueva biblioteca captura la coincidencia más cercana posible a los colores principales del Pantone Matching System que se pueden producir en sustratos Eco-Kraft utilizando tintas a base de agua e impresión flexográfica.

“Los consumidores consideran la sostenibilidad cuando toman decisiones de compra y las empresas están respondiendo incorporando más materiales reciclados en sus embalajes”, dijo Chris Brooks, presidente de X-Rite. “Con la incorporación de la biblioteca Eco-Kraft en PantoneLIVE, las marcas y sus proveedores de embalajes ahora pueden ver cómo se reproducirá un color Pantone en el cartón Eco-Kraft reciclado y obtener recomendaciones sobre cómo establecer objetivos de color alcanzables y realistas para este sustrato de empaque sustentable”.

“La tendencia del mercado hacia sustratos y tintas más sustentables abrió un espacio para la creación de una nueva biblioteca dependiente de PantoneLIVE para el mercado a base de agua”, dijo Nicolas Betin, líder comercial de sustentabilidad global de Sun Chemical.

“Nos complace apoyar a X-Rite y Pantone en la creación de esta nueva biblioteca a base de agua y estamos listos a nivel local con herramientas y procesos de gestión del color para ayudar a los clientes a alcanzar estos nuevos objetivos de color”, agregó Patrice Aurenty, líder comercial global para la gestión del color de Sun Chemical.

Con más de 84.000 opciones de color Pantone para las

Usando la biblioteca Eco-Kraft en PantoneLIVE, las marcas y los convertidores pueden establecer expectativas alcanzables para producir color en cartón ondulado reciclado utilizado en alimentos, comercio electrónico y otras aplicaciones de embalaje.

principales aplicaciones de embalaje e impresión, PantoneLIVE permite a los propietarios de marcas, diseñadores e impresores sentirse seguros al seleccionar estándares de color que se pueden lograr en la producción, lo que resulta en una mejor velocidad de comercialización y menos aprobaciones de prensa, desperdicio y reelaboración.

PantoneLIVE es parte del flujo de trabajo de color digital de X-Rite y se integra con InkFormulation Software, ColorCert™ Suite y espectrofotómetros de X-Rite como el nuevo eXact 2. Con comunicación de color optimizada, formulación de tinta más rápida y control de calidad, marcas e impresoras mejorados puede impulsar la eficiencia y mejorar los esfuerzos de sostenibilidad.

Durante las últimas semanas y meses, los eventos extraordinarios que han tenido lugar en el ámbito internacional han aumentado la presión inflacionista, con un impacto significativo al alza en los costes de producción de los equipos de XSYS.

La prioridad de XSYS es hacer frente a la escasez de materiales que se emplean en la producción de componentes y carcasas para las unidades ThermoFlexX y los equipos Catena. En 2021 el coste de los materiales ya aumentó entre un 10% y un 20%, y no hay indicios de recuperación a lo largo de 2022. Concretamente, XSYS está experimentando aumentos importantes en

los costes de los siguientes insumos y materiales:

- Acero y plásticos: La escasez mundial ha provocado aumentos de precios de, al menos, un 15% en 2021

- Electrónica: La escasez mundial y los problemas relacionados con la cadena de suministro provocaron aumentos de precios de dos dígitos en 2021, y ya se han anunciado

aumentos de precios para 2022

- Energía: El aumento de los precios del gas y la electricidad está incrementando los costes de producción de XSYS y sus proveedores

- Logística: Los costes del transporte marítimo y terrestre han aumentado para los envíos directos de los clientes de XSYS, así como los envíos indirectos, contribuyendo a la inflación de todos los materiales.

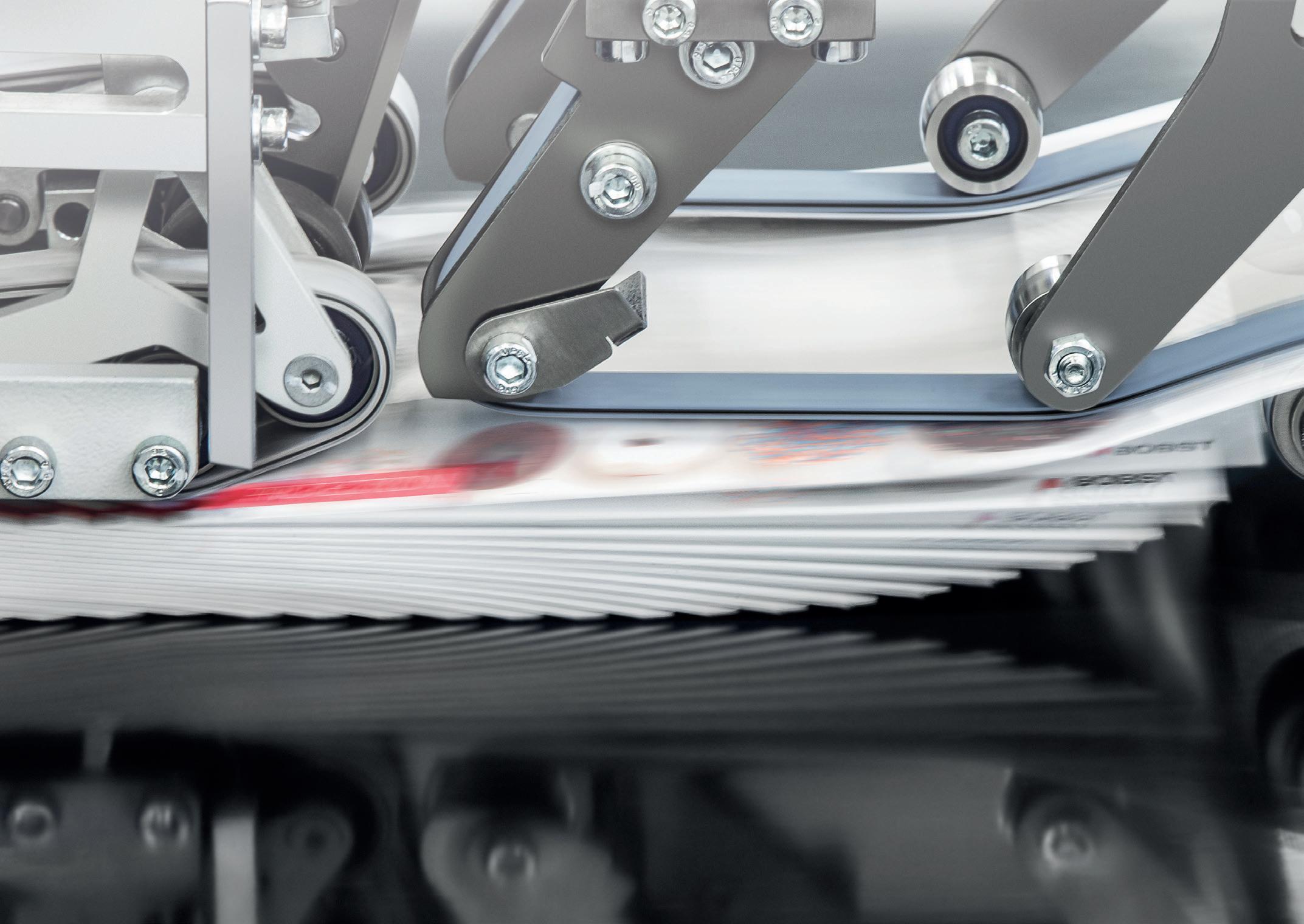

Revere Group, que ya utiliza con éxito dos impresoras BOBST MASTER M5 para productos de film y etiquetas, está acelerando el crecimiento de su división Flexpak con más soluciones flexográficas en línea de BOBST.

Una nueva máquina MASTER M6 altamente automatizada con una puesta en marcha más rápida y menos desperdicio permitirá a la empresa de Seattle, en el estado de Washington, aprovechar la demanda creciente de soluciones de embalaje sostenible.

Revere Group, una empresa familiar, fabrica embalajes alimentarios de contacto directo, tales como film, bolsas y etiquetas, para clientes de los sectores de alimentación, nutrición, confitería y gastronomía gourmet. Fundada en 1938, la empresa de cuarta generación está dirigida por sus copropietarios y copresidentes Mark y Sally Revere. Entrega de embases aptos para alimentos de alta calidad y la posibilidad de cumplir plazos muy cortos para productos nuevos o repetidos son dos de los factores más importantes para el éxito de la empresa.

Durante los últimos años, Revere ha establecido la producción interna de pouches combinando las capacidades de la impresora flexo MASTER M5 de BOBST con una laminadora sin solventes en línea y una línea de fabricación

de pouches Karlville. A medida que la empresa amplía su división de packaging, la nueva MASTER M6 de alta gama ofrecerá una mayor eficacia, permitiendo a Revere cumplir las exigencias de sus clientes para una entrega más rápida, menos desperdicio y unos embalajes producidos con nuevos materiales ecológicos.

Mark Revere lo explicaba así: "Hace poco que hemos empezado a producir pouches internamente y estamos detectando unas longitudes de tirada más cortas, más versiones, plazos de entrega más rápidos y la demanda de soluciones compostables. Nuestra solución permite a los clientes solicitar trabajos cortos, medianos y más largos con consistencia de marca gracias a unos tiempos de configuración líderes en el sector y unas velocidades de impresión de hasta 200 m/min."

Reduciendo complejidad gracias a la automatización

El trío actual de impresoras flexográficas en línea MASTER de BOBST en

Revere está utilizando tintas UV LED de baja migración para imprimir envases en contacto con alimentos. Una MASTER M5 es una máquina de 630 mm de ancho de banda para embalaje flexible, mientras que la otra es una máquina de 370 mm dedicada a la producción de etiquetas, ambas adquiridas en 2015. La última incorporación, la MASTER M6, es una máquina multi-proceso y multi-sustratos dedicada a la impresión de film.

''Hemos tenido suerte de tener una demanda increíble de impresión que producimos en la MASTER M5'', dijo el Sr Revere. Así que cuando tuvimos que comprar otra prensa, elegimos encantados la M6, que dispone de la tecnología de la M5 pero va aún más allá con cambio de trabajos sobre la marcha, menos desperdicio y una configuración increíblemente rápida.»

La MASTER M6 de diez colores de Revere presenta unas desbobinadoras y enrolladoras con contraencolado sin disolventes en línea. La automatización digital de la impresora garantiza la productividad y la repetibilidad de los procesos, facilitándoles mucho el manejo

a los operadores con menos experiencia, ya que requiere una intervención mínima. "A medida que aumentamos la producción en la M6, prevemos que las principales ventajas serán unos cambios de trabajo más rápidos y la posibilidad de que los operarios menos cualificados produzcan eficazmente con más rapidez", explicó.

obtener más del 93% de los colores Pantone, y la tecnología de automatización DigiFlexo de configuración de la presión, control de registro y ajustes mientras la impresora está en marcha, en las tres máquinas.

incluyendo los pouches con fuelle, representan actualmente el 6,7% del mercado del embalaje flexible, con una tasa de crecimiento anual previsto del 5,1% de aquí a 2025. Muchos propietarios de marcas están cambiando sus formatos rígidos por pouches porque son menos costosos, más sostenibles y más atractivos en los lineales. Como se usan menos plásticos en su composición, la producción de pouches cuesta seis veces menos que un embalaje rígido equivalente.

Además, ocupan menos espacio para transportarlos, almacenarlos y exponerlos en el lineal, y el formato ofrece mucho más espacio para el branding, ya que se puede imprimir toda la superficie.

La empresa de Seattle está utilizando la tecnología oneECG de BOBST para una impresión con gama de siete colores extendida, que imprime con una constancia cromática muy fiable para

"DigiFlexo permite a la impresora supervisar la configuración de impresión así como el control de registro y hacer automáticamente los ajustes cuando sea necesario. Esto es crítico con oneECG, porque permite monitorizar la consistencia del color, medirla y ajustarla sobre la marcha por la misma prensa", declaró el Sr. Revere. Llevamos ya más de cuatro años imprimiendo con oneECG por su fiabilísima constancia cromática, y nuestro objetivo es usar la tecnología el 100% del tiempo. Nuestros clientes no suelen pedirla, pero cuando les explicamos las grandes ventajas y ven lo buenos que son los resultados, se quedan encantados."

El paso a aplicaciones más verdes

Pouches que se sostienen de pie,

El aspecto de la sostenibilidad de la fabricación de pouches es importante para Revere, cuyos clientes son proclives a seguir una agenda más verde en respuesta a la preocupación de los consumidores por el impacto de los embalajes de plástico en el medio ambiente. La empresa ofrece pouches impresos en films más respetuosos con el medio ambiente que presentan una mayor reciclabilidad debido a la composición del propio material o la estructura contraencolada monomaterial.

Con la potente combinación de impresión oneECG y la automatización DigiFlexo, Revere también apoya los objetivos de sostenibilidad al desperdiciar menos materiales durante la producción mediante una configuración y unos cambios ultrarrápidos. Además, el proceso utiliza solo tintas CMYK+OGV, que permanecen en la impresora entre trabajo y trabajo, ahorrando mucho tiempo y acelerando la comercialización a los clientes, ya que se pueden realizar más trabajos en menos tiempo.

"DigiFlexo permite a la impresora supervisar la configuración de impresión así como el control de registro y hacer automáticamente los ajustes cuando sea necesario"BOBST MASTER M6.

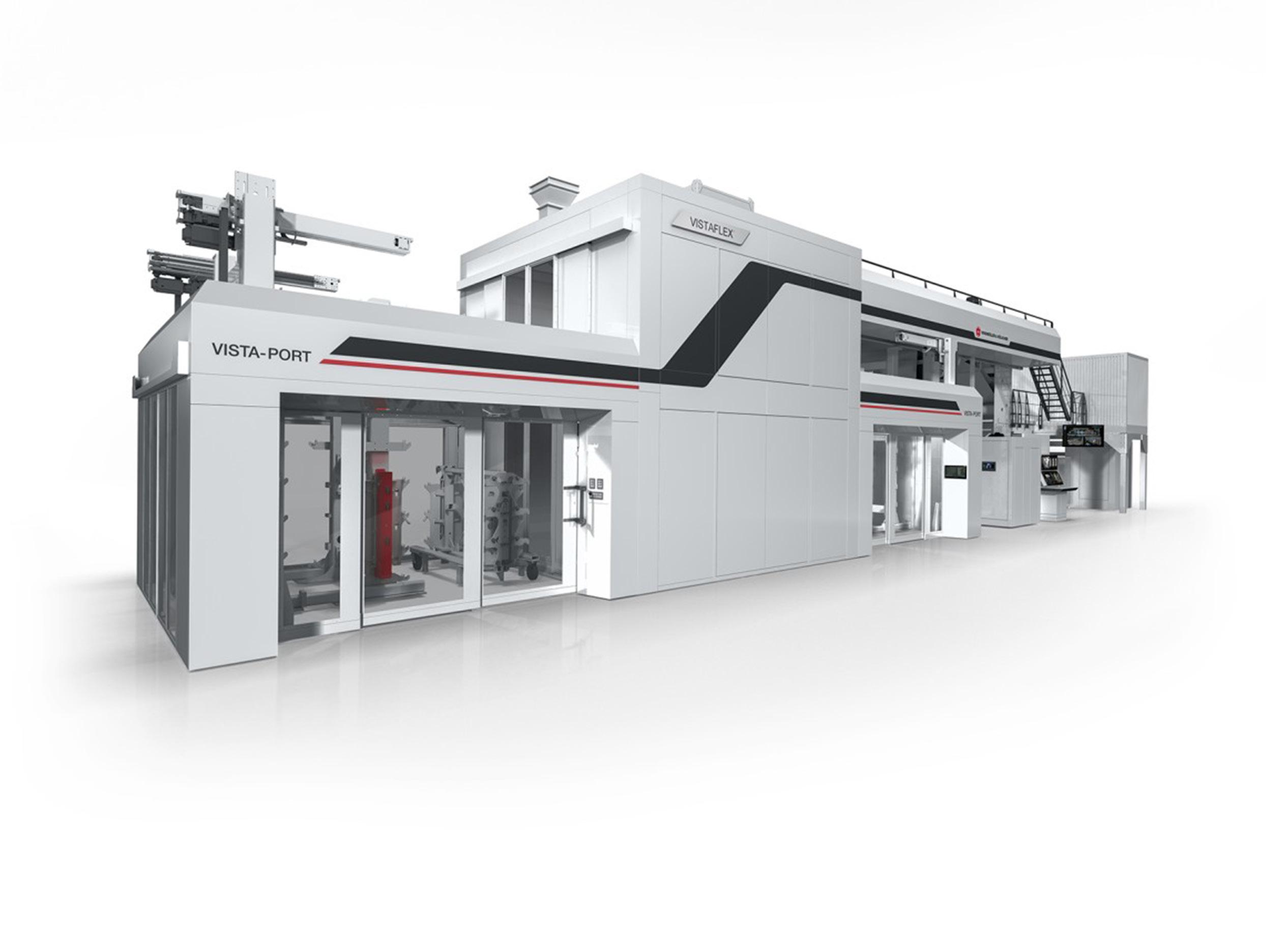

Windmöller & Hölscher (W&H) ha lanzado VISTAFLEX II, una prensa flexográfica CI de banda ancha con actualizaciones para mejorar el rendimiento, mejorar la calidad de impresión y facilitar los cambios de trabajo.

Actualizaciones técnicas y nuevo diseño en la prensa insignia y más rápida de W&H

W&H lanzó la VISTAFLEX original en 2008 para un pequeño segmento de impresores de gama alta en el mercado de envases flexibles que necesitaban una rotativa de banda ancha que pudiera ejecutar trabajos las 24 horas del día, los 7 días de la semana a velocidades de hasta 800 m/min (2620 pies/min), con cambios de trabajo rápidos y fáciles. Las características únicas de la prensa eran la capacidad de preparar y almacenar cuatro trabajos adicionales mientras la prensa estaba funcionando y ejecutar cambios totalmente automatizados con dos robots de alta velocidad y presionando un solo botón.

El VISTAFLEX II, disponible a partir de agosto de 2022, ofrece todas estas mismas características junto con actualizaciones técnicas y una apariencia fresca y moderna. “Cuando comenzamos a conceptualizar cómo y qué actualizar en VISTAFLEX, nos dimos cuenta de la prensa excepcional que sigue siendo más de una década después de su

creación. Para hacer que la prensa sea aún mejor para nuestros clientes, que hacen funcionar estas máquinas extremadamente duro durante períodos prolongados, comenzamos mejorando el sistema de rodamientos para aumentar la estabilidad y la calidad de impresión”, dijo Hermann Veismann, Gerente General de Impresión y Acabado en Windmöller y Hölscher.

“Los sistemas de automatización y asistencia están marcando una gran diferencia en la eficiencia de la producción, al acortar los tiempos de cambio, minimizar el desperdicio y hacer que el proceso sea más directo y fácil para los operadores de la prensa. Teniendo esto en mente, integramos los sistemas de W&H directamente en el VISTAFLEX II”, añadió el Dr. Holger Kreilkamp, Team Leader Product Management.

Estos incluyen un sistema de limpieza de tambor CI mejorado, que es particularmente beneficioso para productos de papel y no tejidos, EASY-SET y EASYREG para impresión automatizada y

“Los sistemas de automatización y asistencia están marcando una gran diferencia en la eficiencia de la producción, al acortar los tiempos de cambio, minimizar el desperdicio y hacer que el proceso sea más directo y fácil para los operadores de la prensa.

Teniendo esto en mente, integramos los sistemas de W&H directamente en el VISTAFLEX II”

ajuste de registro, W&H VISION para monitoreo de banda y detección de defectos, y TURBOCLEAN ADVANCED E, que es el premiado sistema de lavado y entintado eficiente en recursos de W&H. También está disponible la platafor-

Más de 100 de las prensas VISTAFLEX originales están siendo utilizadas por clientes en Europa, América del Norte y Asia para imprimir en papel y película, así como para productos especiales del sector de la higiene, como telas no tejidas o películas de lámina posterior.

ma RUBY IoT. Junto con Connect 4 Flow, el sistema crea un enlace directo entre el sistema ERP de un cliente y la prensa, lo que permite que los datos de los trabajos se envíen de forma remota para una cola de trabajo inteligente automatizada y un flujo de trabajo optimizado. El VISTA-PORT, donde se almacenan los cilindros y manguitos preparados, organiza automáticamente el almacén de cilindros integrado y prepara los cambios robóticos necesarios. Este concepto es único en el mercado y está diseñado para acercar el futuro

de la impresión autónoma.

Además, W&H ha desarrollado la bobinadora FILMATIC II C como complemento de la rotativa. La nueva bobinadora non-stop de alto rendimiento está disponible con un módulo de corte integrado. A velocidades máximas, incluso los sustratos extremadamente sensibles que pueden ser difíciles de enrollar, como películas transpirables y telas no tejidas, pueden cortarse en tiras muy pequeñas y enrollarse con bordes rectos.

Más de 100 de las prensas VISTAFLEX

originales están siendo utilizadas por clientes en Europa, América del Norte y Asia para imprimir en papel y película, así como para productos especiales del sector de la higiene, como telas no tejidas o películas de lámina posterior. Si bien la prensa generalmente se usa para tiradas largas, especialmente en aplicaciones de impresión de gran formato, como packaging de bebidas (repetición

Mondi, líder mundial en embalajes y papel, ha colaborado con Essity y Dow para crear un nuevo embalaje secundario reciclable para los productos de cuidado femenino de Essity, utilizando para ello materiales renovables y contenido reciclado post-consumo que reduzca el uso de materiales de origen fósil.

El nuevo embalaje utiliza material renovable y un subproducto de la fabricación de papel, así como contenido reciclado postconsumo, para apoyar los objetivos de sostenibilidad de Essity.

Las toallas de cuidado femenino de Essity se envasaban antes en bolsas que ya utilizaban un 50% de materiales renovables. Sin embargo, la extensa investigación y las pruebas realizadas por Mondi dieron como resultado la recomendación de una nueva solución que se ajusta a los objetivos de envasado de Essity: trabajar para conseguir un 100% de reciclabilidad y utilizar hasta un 85% de biomasa, material renovable o reciclado en todas las bolsas, donde hasta un 25% son plásticos reciclados.

El nuevo embalaje contribuye a estos objetivos de sostenibilidad al utilizar un material renovable y un compuesto de la industria papelera producido a partir de materias primas circulares según el enfoque de balance de masas del ISCC (International Sustainability & Carbon Certification). El innovador embalaje también contiene elementos reciclados mecánicamente a partir de material

post-consumo. Con el fin de encontrar la formulación de resina más apropiada para esta solución. Mondi colaboró con su proveedor Dow y con otras empresas del sector durante muchos años. El resultado final es un film extruido que se imprime y se convierte en una bolsa.

La solución, que ofrece el mismo nivel de protección que la alternativa anterior, evita que la humedad y la luz dañen la gama de productos de cuidado femenino, tiene fuertes propiedades de sellado y ofrece una excelente calidad de impresión para mantener el atractivo en los estantes de las marcas europeas reconocidas de Essity, como Bodyform, Libresse, Nana y Nuvenia.

Marjo Kuisma, Regional Sales Consumer Flexibles, Mondi, afirma: «El reto consistía en encontrar la mejor combinación de contenido renovable y reciclado que permitiera mantener la calidad del producto y la eficacia de la produc-

ción de la que ya disfrutaba Essity. Sometimos a prueba varias opciones hasta encontrar la solución más adecuada.

Trabajar en colaboración con Essity y Dow valida nuestro enfoque “EcoSolutions”; volvimos al principio y nos planteamos las preguntas adecuadas para asegurarnos de crear la mejor solución posible para nuestros clientes.»

Guosheng Zhang, Global Technical Innovation Manager Feminine Care, afirma: «Estamos encantados de lanzar el nuevo envase para el cuidado femenino que reduce la huella de carbono y contribuye a nuestras innovaciones sostenibles. La solución demuestra nuestro compromiso y el de Mondi con la Fundación Ellen MacArthur: trabajar por la plena reciclabilidad y aumentar el uso de plástico reciclado en nuestros envases. El resultado final es atractivo, está bien diseñado y tiene un impacto positivo en el medio ambiente».

Francisco Eichhorn

Francisco Eichhorn

de

este mercado lleva ya muchos años y ha demostrado ser acertada, dado el imparable crecimiento del negocio año tras año"

Hola Francisco ¡Gracias por tu tiempo! Primero de todo, sería estupendo si puedes presentarte a nuestros lectores y dar un breve repaso a tu trayectoria profesional hasta el momento actual.

¡Gracias a vosotros!

Haciéndolo breve, hace 17 años que estoy inmerso en el mundo de la impresión y conversión de etiquetas. Comencé como técnico en AB Graphic gracias a la oportunidad que me dieron Albert Trias y mi amigo y mentor José María Mateo. Desde que vi por primera vez cómo funcionaba un troquel semi rotativo, me apasioné por todo lo relacionado a la fabricación de etiquetas y empaques. He trabajado también varios años en HP Indigo desempañando diferentes posiciones, desde consultor de preventas hasta desarrollador de negocio de etiquetas en EMEA.

Esta experiencia laboral me permite tener una visión muy completa de todos los procesos que intervienen en

la fabricación de etiquetas, desde la obtención del material, la planificación y la impresión, hasta el acabado con sus complejidades, el flujo de trabajo y la distribución al cliente final.

Entraste en Durst en febrero de este año. ¿Qué balance haces de estos seis primeros meses en la compañía? ¿Cuáles son tus objetivos ahora?

El balance hasta el momento es muy positivo. Durst es una empresa muy dinámica y cuento con un equipo de trabajo excelente. Además, ¡tiene una tecnología impresionante y un equipo de I+D estupendo! Mis objetivos son, principalmente, el desarrollo de nuevos mercados, expandir el rango de aplicaciones y explorar posibilidades para que los impresores le puedan sacar el mayor provecho a una maquinaria robusta, fiable y de gran calidad.

El sector de las etiquetas ha crecido

un 40% en la última década y se mantuvo muy estable durante la crisis de la Covid-19. En este contexto ¿qué importancia tiene este segmento de negocio dentro de DURST? ¿Qué expectativas tenéis para el futuro a corto y medio plazo?

La apuesta de Durst por este mercado lleva ya muchos años y ha demostrado ser acertada, dado el imparable crecimiento del negocio año tras año. La constante innovación y reinversión en desarrollo, demuestran que es un segmento de gran importancia para nosotros y al que se están dedicando todos los recursos necesarios para cubrir las demandas cada vez más exigentes del mercado, mejorando continuamente en el proceso.

La expectativa es seguir desarrollando máquinas altamente productivas fortaleciendo la efectividad y eficiencia de nuestros clientes. En el medio plazo, continuamos trabajando en desarrollos que nos permitan seguir siendo punte-

"La apuesta

Durst por

ros en la impresión digital por inyección de tinta y alcanzar nuevas metas hasta ahora impensables en la producción digital de etiquetas.

Hagamos un breve repaso al portfolio actual de DURST. Sería estupendo si puedes reseñar las principales características de cada solución y para qué empresas son ideales.

Es un equipo compacto y versátil, con una velocidad constante de producción de 52mt/min. Esta máquina es ideal para empresas pequeñas o medianas que aún no han entrado en la producción digital de etiquetas o que lo han hecho, pero requieren mayor capacidad productiva. Su sencillez de operación permite a los operarios estar trabajando al máximo rendimiento en un tiempo extremadamente corto.

En esencia, es la misma estructura, compacta y versátil, de la RSC E, con la diferencia de que este equipo imprime a 80mts/min en 7 colores (52 si se utiliza blanco).

Es una máquina pensada para entornos de trabajo muy exigentes con una gran cantidad de trabajos diarios, con diferentes formatos, tirajes cortos y medianos que requieren un tiempo de respuesta inmediato.

TAU RSCi

Es un equipo más industrial. Su formato base es de 510mm de ancho, aunque el motor de impresión puede ser configurado para 330, 420 o 510mm como ancho de impresión. Es modular, con desbobinador y rebobinador que soportan rollos de hasta 1mt de diámetro. Se pueden incorporar cuerpos de impresión flexográficos para la aplicación de barnices o tintas. Estas características permiten alcanzar tiradas medias y largas de forma eficiente y sin paradas. Imprime en 8 colores a 80mts/min o a 100mts/min lo que nos da una productividad de entre 4800 y 6000 metros lineales por hora de impresión. Es el equipo ideal para empresas medianas y grandes que

requieran alta productividad y eficiencia, aplicaciones específicas o grandes volúmenes con muchas variaciones.

El digital se concentra en la producción de tiradas cortas, pero de mayor valor. Y esta es una de las grandes tendencias del mercado. ¿Qué están demandando actualmente las empresas a la hora de producir las etiquetas de sus productos?

Las empresas están demandando respuesta rápida para hacer frente a una demanda cada vez más dinámica. La calidad de la etiqueta es tan importante como la fiabilidad del proveedor y sus tiempos de reacción y entrega. La pandemia y la locura que se está viviendo en la cadena de suministro de materias primas están afectando directamente los precios y los convertidores han de buscar formas de seguir produciendo de manera eficiente para poder mantener la competitividad.

Hay que pensar también en el consumidor. Éste exige cada vez un mayor conocimiento de los productos y su comportamiento se ha vuelto más crítico con las empresas. ¿Qué impacto tiene esta casuística en el desarrollo de vuestras soluciones?

Es totalmente cierto que, como consumidores, nos hemos vuelto más exigente y las empresas están muy atentas a este comportamiento. Esto representa una mayor variabilidad en el con-

tenido y el formato de las etiquetas, obligando a las empresas a evitar obsolescencias reduciendo los pedidos y haciendo cambios más frecuentes. La manera más efectiva de dar respuesta a esta tendencia es, hoy en día, la impresión digital.

El mercado de las bebidas ha dominado tradicionalmente el sector de las etiquetas ¿Qué otros mercados están ganando terreno en el sector del etiquetado?

Yo creo que todos los sectores están creciendo, en mayor o menor medida, ya que la población sigue aumentando y con ella la demanda de productos. Con la pandemia y cuando todos estábamos en casa, hubo un "boom" en el sector industrial.

Quizá destacaría un mayor crecimiento en el sector alimentación y FMCG. Hay aplicaciones que también están experimentando un crecimiento significativo como el IML, tanto para alimentación como para el sector industrial.

Uno de los aspectos que más interesa actualmente a las empresas es la personalización de las etiquetas. ¿Qué oportunidades ves en este terreno y qué pueden ofrecer vuestras soluciones en este escenario?

La personalización es una gran herramienta de marketing que permite a las empresas generar fidelidad y alcanzar individuos o colectivos con campañas

específicas. Esto solo es posible con la impresión digital que permite hacer etiquetas únicas e irrepetibles sin penalizar los tiempos de producción. Nuestros equipos cuentan con todas las opciones necesarias para la personalización de etiquetas. Además, disponemos de herramientas avanzadas de software y de procesamiento de datos que facilitan la variabilidad en la impresión.

¿Qué nuevas tendencias están predominando (y predominarán) en el sector de la impresión digital de etiquetas?

Las tendencias son claras. Todo lo que pueda ser digitalizado, será digitalizado, como dijo hace ya muchos años (con otras palabras) Benny Landa. La digitalización es inevitable y necesaria, hoy más que nunca, por muchas razones; atraer y retener mano de obra con soluciones tecnológicas, contribuir a minimizar el impacto medioambiental reduciendo mermas, consumos de energía, agua, químicos etc., adaptarse a continuos cambios regulatorios y de comportamiento de los consumidores…