INTERNATIONAL Spanish/Espanol - Septiembre 2022WWW.GLASS-INTERNATIONAL.COM

sobre la

corrosión. Nosotros

www.refel.com FUSED CAST REFRACTORIES Excellence Made in Italy

Todos estan preocupados

resistencia a la

no.

www.glass-international.com

Editor: Greg Morris

Tel: +44 (0)1737 855132 Email: gregmorris@quartzltd.com

Deputy Editor: Jess Mills Tel: +44 (0)1737 855154 Email: jessmills@quartzltd.com

Designer: Annie Baker

Sales Director: Ken Clark

Tel: +44 (0)1737 855117 Email: kenclark@quartzltd.com

Sales Executive: Manuel Martin Quereda Tel: +44 (0)1737 855023 Email: manuelm@quartzltd.com

Managing Director Tony Crinion tonycrinion@quartzltd.com

Chief Executive Officer: Steve Diprose Chairman: Paul Michael

Subscriptions: Jack Homewood

Tel: +44 (0)1737 855028 Fax: +44 (0)1737 855034 Email: subscriptions@quartzltd.com

Published by Quartz Business Media Ltd, Quartz House, 20 Clarendon Road, Redhill, Surrey RH1 1QX, UK. Tel: +44 (0)1737 855000. Fax: +44 (0)1737 855034. Email: glass@quartzltd.com Website: www.glass-international.com

Septiembre 2022

2 Perfil de la empresa: Leerdam Crisal Glass Recorriendo un camino sostenible en vajilla

Descarbonización Objetivo: fabricar envases de manera sostenible

Descarbonización Descarbonizar la industria del vidrio: el papel de las soluciones refractarias

Hornos Un enfoque híbrido para el futuro

Inspección Illuminación multiespectral para inspeccionar el cuerpo de vidrio

Fabricación de vidrio digital Todo preparado para un futuro digital

Pruebas de quemador de oxicombustión con hidrógeno y etanol

Inspección Inspección por cámara de alta precisión desde Alemania

Hornos El melter inteligente del futuro

Glass International annual subscription rates including Glass International Directory:

For one year: UK £205, all other countries £268.

For two years: UK £369, all other countries £482.

For three years: UK £408, all other countries £563. Airmail prices on request. Single copies £53.

Printed in UK by: Pensord, Tram Road, Pontlanfraith, Blackwood, Gwent NP12 2YA, UK.

Glass International Directory 2020 edition: UK £185, all other countries £195.

Printed in UK by: Marstan Press Ltd, Kent DA7 4BJ

Glass International (ISSN 0143-7838) (USPS No: 020-753) is published 10 times per year by Quartz Business Media Ltd, and distributed in the US by DSW, 75 Aberdeen Road, Emigsville, PA 17318-0437. Periodicals postage paid at Emigsville, PA. POSTMASTER: send address changes to Glass International c/o PO Box 437, Emigsville, PA 17318-0437.

© Quartz Business Media Ltd, 2022 ISSN 0143-7838

Embalaje para vidrio Minimizar los desechos plásticos en la industria del vidrio

Technología digital

Programación con restricciones en la planificatión de producción de vidrio

Contents

www.glass-international.com 1

find us on

and

Glass International, Septiembre de 2022

Plus

LinkedIn

Twitter. www.glass-international.com @Glass_Int

Official publication of Abividrothe Brazilian Technical Association of Automatic Glass Industries

Member of British Glass Manufacturers’ Confederation

China National Association for Glass Industry

United National Council of the glass industry (Steklosouz)

8

11

15

19

22

27 Descarbonización

30

33

38

40

2 22 30 33

Las operaciones en Europa de Leerdam Crisal Glass ya van bien encaminadas a encontrar soluciones sostenibles.

Mientras las empresas de otras industrias pueden estar recién empezando su camino hacia la descarbonización, hace varios años que la sostenibilidad y la neutralidad de carbono son temas centrales entre los fabricantes de vajilla de vidrio de Europa.

La empresa, antes Libbey EMEA, fue comprada hace poco por el fondo de inversiones neerlandés Anders Invest. Tiene plantas de producción en Leerdam, en los Países Bajos, y en Marinha Grande, en Portugal, y una de sus fábricas ya funciona con energía eléctrica 100 % ecológica. Además, sus oficinas van camino a dejar de utilizar papel y plástico y a utilizar iluminación con ledes; también se instalarán paneles solares. Ahora, la empresa tiene como objetivo descarbonizar por completo sus fábricas de producción antes de la fecha límite del 2050 que estableció el Acuerdo de París.

Como comenta Marco van Valburg, Director de programas estratégicos en Leerdam Crisal Glass: «cómo llegar a ser libres de carbono para el 2050 es un tema muy importante para nosotros, para la industria y para mí personalmente. Somos parte de las industrias pesadas y sabemos que tenemos que reducir el gas, debatir qué hacer con la reducción de CO2 y, relacionado con esto, utilizar la electrificación y el hidrógeno».

Sostenibilidad

El señor van Valburg y su colega Antoine Jordans, Gerente general de Leerdam Crisal Glass, suman entre los dos más de 66 años de experiencia en la fabricación de vidrio en la empresa. Ambos ocuparon varios puestos dentro de la empresa, en la planta y en sus oficinas corporativas, y conocen muy bien el proceso de fabricación del vidrio. Ambos están orgullosos del progreso alcanzado por la empresa en sus esfuerzos de sostenibilidad.

El señor Jordans comentó que: «el objetivo es producir vidrio libre de carbono idealmente antes del 2050. Ya estamos encaminados y buscamos nuevas tecnologías de hornos y otras tecnologías

que puedan ayudarnos a descarbonizar la fusión y las máquinas, tales como el recocido, que utiliza grandes cantidades de energía».

Si bien el proceso de fusión representa aproximadamente un 70 % de toda la energía que se utiliza en la fabricación de envases de vidrio, las estadísticas son diferentes cuando hablamos de vajilla. Tanto el proceso de recocido como el requemado del producto utilizan una cantidad importante de gas natural.

El señor Jordans también comentó que: «cuando miramos en general y nos preguntamos ¿dónde podemos electrificar y utilizar una fuente diferente al gas natural? Hay soluciones simples, pero para algunas todavía falta inventar la tecnología y, en otros casos, tenemos que ver qué efectos tiene, por ejemplo, quemar hidrógeno en los materiales refractarios.

«Además, nos preguntamos si hay suficiente energía eléctrica en la red para pasar los hornos a electricidad. Porque muchas veces no hay suficiente energía».

Los dos reconocen que la infraestructura en su país natal tendrá que ser actualizada para cumplir con los requisitos de capacidad si se quiere descarbonizar a todas las industrias pesadas.

Glass

www.glass-international.com 2

Perfil de la empresa: Leerdam Crisal Glass

International, Septiembre de 2022

Leerdam Crisal Glass (antes Libbey EMEA) ya obtuvo enormes logros de sostenibilidad desde que introdujo la tecnología Optimelt en sus plantas de fabricación hace cuatro años, pero ese no fue el final de la historia. Ya transformó una de sus plantas de gas en eléctrica y quiere ser libre de carbono mucho antes de la fecha límite climática del 2050. Greg Morris habló con Antoine Jordans* y Marco van Valburg**.

� Antoine Jordans (arriba) y Marco van Valburg.

� Planta de Crisal.

Recorriendo un camino sostenible en vajilla

Éxito

Si bien saben que llegar a la neutralidad de carbono no es un camino fácil, señalan el éxito reciente de la empresa con la tecnología Optimelt como indicador de lo que se puede lograr. El señor van Valburg trabajó en el proyecto y vio en primera persona los beneficios de sostenibilidad que la nueva tecnología le trajo a la empresa.

Para el proyecto L1 se instaló un sistema con

regenerador termoquímico (TCR, por su sigla en inglés) Optimelt para reducir el consumo de gas natural y las emisiones de dióxido de carbono de los gases de combustión en un 20 %. En este proyecto también se redujeron de manera considerable las emisiones de NOx y Sox así como el polvo en la fábrica.

El señor van Valburg comentó que: «fue un sueño hecho realidad para nosotros ver lo que ahorramos en energía y emisiones. Estoy orgulloso de lo que logramos, tuvimos las agallas de ir por el L1 y la tecnología Optimelt como la primera en el mundo en esta industria, y estamos muy satisfechos con los resultados que hemos conseguido hasta ahora».

Los señores Jordans y van Valburg comentan que la alianza con su socio de suministro Praxair (ahora Linde) junto con el ayuda económica de la UE contribuyeron al éxito del proyecto.

Desean buscar colaboraciones similares con socios en el futuro para su intento de descarbonizar.

El señor Jordans comentó que: «siempre estamos mirando al futuro a nuevas tecnologías para los hornos. Es un gran reto crear la hoja de ruta adecuada y tomar las decisiones correctas. Faltan

International, Septiembre de 2022 www.glass-international.com 3

Perfil de la empresa: Leerdam Crisal Glass Glass

Continúa>>

� Optimelt en Leerdam.

GLASS SERVICE Tying Technology Together

con

electricidad,

FIC

proveer modelado CFD para

FIC ...el camino hacia un futuro más limpio www.fic-uk.com +44 (0) 1736 366 962 The World,s Number One in Furnace Technology FIC (UK) Limited Long Rock Industrial Estate, Penzance, Cornwall TR20 8HX, United Kingdom

¿Busca el futuro de la reducción de CO2? No busque más... Confíe en FIC La posible solución son los hornos híbridos que funcionan hasta

un 80% de

PERO los pequeños pasos aumentan el boosteléctrico para reducir el CO2 por lo tanto superboost. GS y

son las empresas INDICADAS para

sus hornos flexibles futuros.

casi 30 años para el 2050, pero eso son solo dos vidas útiles de un horno, por lo que cualquier decisión con respecto a los hornos debe ser la correcta».

«Esperamos que algunos países de la UE apoyen a la industria en general porque hacer la transición es costoso y habrá demandas de otros sectores, como el del acero y el del cemento».

«Vaya como ejemplo el reciente proyecto Horno del Futuro que no obtuvo fondos de la UE porque otros proyectos industriales ahorraban más CO2».

«Es importante obtener este tipo de subvenciones porque es un gran paso y se trata de una tecnología nueva. Es una gran inversión y se asume un riesgo enorme. Pero si estamos dispuestos a asumir riesgos, estoy 100 % seguro de que encontraremos la manera de mejorar», comentó el señor Jordans.

Optimismo

Poco después de nuestra entrevista, los Países Bajos informaron que el 50 % de su energía total se generaba con energía «verde», como, por ejemplo, la energía solar y el biogás.

«Es una tendencia que continuará, pero hay que trabajar en forma conjunta con los gobiernos y, con suerte, también con la UE en nuestro caso, como lo hicimos con el L1, y se podrá conseguir un subsidio, y eso ayuda en verdad», comentó el señor Jordans.

Son optimistas de que la industria encontrará

soluciones antes del año 2050 y, en el caso de Leerdam Crisal Glass, creen que en el 2040 habrán cumplido entre el 80 y el 90 % de su objetivo. Ambos concuerdan en que la respuesta para la tecnología de los hornos será probablemente una combinación de electricidad y quizás hidrógeno. La electricidad permite procesos más eficientes, mientras que la llama se encendería con hidrógeno. Un horno para vajilla suele durar 15 años y los dos esperan que, durante el ciclo de vida útil de un horno, se encuentren las soluciones para el hidrógeno.

Mientras que las partes comerciales ya están ofreciendo la tecnología para los quemadores y las plataformas, lo que no se ha probado aún es el impacto de esta tecnología en la calidad del vidrio. El objeto de varios proyectos de instituciones como el de nuestros compatriotas de CelSian es encontrar la calidad del vidrio adecuada bajo diferentes condiciones de fusión y el impacto en los materiales refractarios y en la fusión.

Por si fuera poco, la inversión prevista en la red eléctrica nacional garantizará probablemente el suministro de energía.

«Si nos unimos, en cuatro o cinco años, sabremos mucho, encontraremos las soluciones», comentó el señor van Valburg.

Glass Glass International, Septiembre de 2022 www.glass-international.com 5

Perfil

de la empresa: Leerdam Crisal

Continúa>>

«Caminar por la fábrica y ver los hornos es como ver lava de un volcán, y después obtenemos un producto final cristalino. Es un proceso hermoso», concluye el señor Jordans.

GLASS SERVICE Tying Technology Together Ayude al planeta con la tecnología actual Reduzca el CO2 con: l Boost l Más boost l Alimentadores eléctricos l Superboost l Hornos híbridos Hornos flexibles del futuro fabricados por Glass Service y FIC The World,s Number One in Furnace Technology FIC (UK) Limited Long Rock Industrial Estate, Penzance, Cornwall TR20 8HX, United Kingdom www.fic-uk.com +44 (0) 1736 366 962

COVID-19

Ambos fueron testigos y sobrevivieron a muchas crisis globales en los años que llevan en la industria. La actual crisis del precio de la energía llegó en el mismo momento en el que la industria repuntaba después de la pandemia por la COVID-19. Ambos reconocieron que estuvieron muy preocupados las primeras semanas de la pandemia, cuando se anunciaron los confinamientos en la primavera del 2020.

Pero una vez que el Gobierno neerlandés anunció que ayudaría a las industrias, y en cuanto los detallistas abrieron nuevamente, los pedidos de clientes aumentaron y las ventas crecieron bastante.

El señor Jordans comentó que: «sin contar los tres primeros meses en los que estuvimos muy preocupados, tuvimos dinero suficiente y establecimos un ritmo. Todos nuestros clientes nos pagaron, algunos detallistas más grandes incluso nos pagaron antes para ayudarnos, y eso fue muy amable de su parte».

Tendencias

A pesar de la elevadísima inflación actual en todo, desde el transporte hasta el embalaje, y también los altos precios de la energía, los libros de pedidos están completos. Se mantuvieron las tendencias de clientes sobre la diferenciación y la variedad en la vajilla de vidrio.

«A las personas les gusta ver una variedad de productos antes que ver más de lo mismo a precios aún más bajos».

«Las capacidades del producto que hay en las fábricas son más importantes que las máquinas que hacen la mejor calidad posible al menor coste posible». Vemos diferencias de contornos, de estructuras y formas, de colores y aplicaciones. El vidrio se utiliza, por ejemplo, para plantas, para la decoración, y para almacenar alimentos porque es mucho más seguro que el plástico».

La empresa cuenta con personal que se dedica

a poner un pie afuera del negocio diario de la organización y en «leer el futuro» para detectar las futuras tendencias de los clientes. Esto no solo ayudó a la empresa a seguir siendo creativa e innovadora, sino que también la ayudó a estar siempre un paso adelante de la competencia, la mayoría, maestros en el arte de copiar.

Atraer y conservar jóvenes talentos sigue siendo la prioridad más importante de la empresa, en especial si hay competencia con otras industrias. Cree que su foco en la tecnología digital de fabricación de vidrio, junto con otros factores, es una manera posible de atraer milenials para trabajar en el negocio.

Digitalización

«Estamos avanzando hacia la tecnología digital», comentó el señor van Valburg. «Es necesario avanzar para mejorar los procesos en la fábrica para hacer que los productos sean más eficientes. La tecnología digital puede ayudarnos a ser más astutos y fiables en cualquier proceso que tengamos: la producción, la gestión de los costes o las ventas. Necesitamos tener datos y analizarlos. Debemos predecir las tendencias que veremos y actuar de manera proactiva en consecuencia».

«Una respuesta que era aceptable hace 30 años, hoy es proactiva, y para ello, debemos estar más digitalizados. Entonces, debemos incorporar los sistemas adecuados y las personas adecuadas para analizar y procesar los datos. Esto es lo más importante y lo que impulsará la automatización. Así que nosotros estamos trabajando en este desarrollo».

«Los datos son una forma de atraer jóvenes talentos a la empresa, pero también lo es hacer un producto e incorporar diferentes maneras de trabajo aquí o en el hogar para crear un equilibrio entre la vida personal y el trabajo, y nosotros estamos abiertos a ello».

«El producto que vendemos es atractivo, se vende bien en los bares y clubes de Europa. Siempre veréis nuestras copas de cóctel en los programas de entrevistas de la televisión neerlandesa. La combinación del producto que hacemos, el análisis de datos y la mercadotecnia hacen que la empresa sea atractiva».

A pesar de todos los retos y las crisis que enfrentaron en el pasado, la pasión de ambos por la fabricación de vidrio se mantiene intacta.

«El vidrio se fabrica hace miles de años y, para trabajar para la única empresa local que hace vidrio, tenemos mucha pasión. Muchas personas han trabajado en la fábrica por mucho tiempo, a veces generaciones, y eso es lo que me gusta».

«Caminar por la fábrica y ver los hornos es como ver lava de un volcán, y después obtenemos un producto final cristalino. Es un proceso hermoso», concluye el señor Jordans. �

Glass International, Septiembre de 2022 www.glass-international.com 7

Perfil de la empresa: Leerdam Crisal Glass

* Director de programas estratégicos, ** Gerente general, Leerdam Crisal Glass, Leerdam, Países Bajos

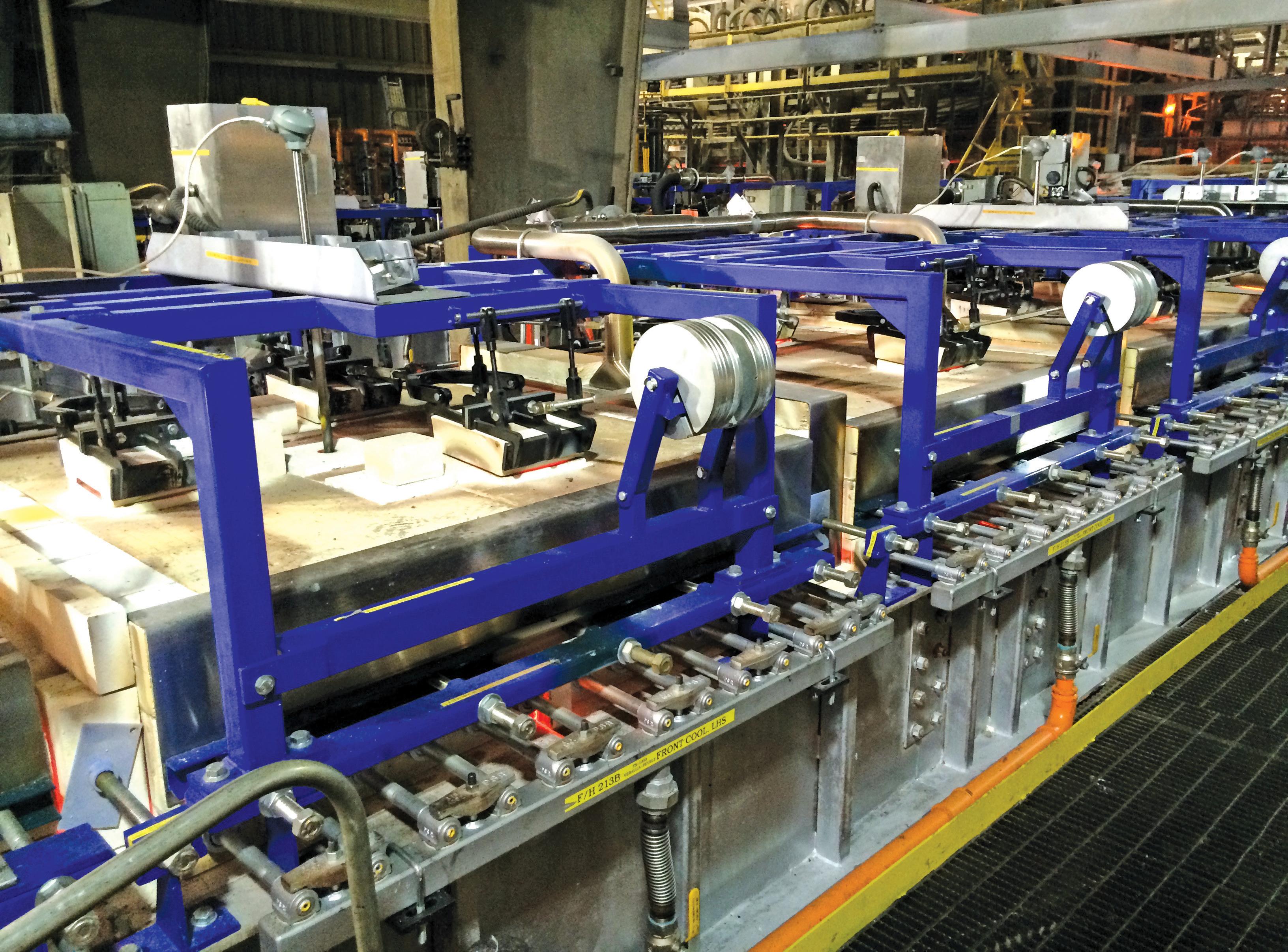

Objetivo: fabricar envases de manera sostenible

El proyecto ZeroCO2-Glas tiene como objetivo desarrollar un depósito de fusión de vidrio de encendido con hidrógeno para fabricar envases neutros en CO2. Christian Roos* comenta el trabajo realizado hasta ahora y los planes a futuro.

Un grupo especializado de organizaciones centradas en el vidrio estableció una alianza en un intento de hacer que el proceso de fabricación de vidrio sea más sostenible al utilizar energía renovable.

Uno de los osados objetivos del grupo ZeroCO2-Glas es fabricar vidrio para la producción de envases con cero emisiones netas y con importantes ahorros de energía.

El ahorro de energía y de emisiones de

CO2 es uno de los mayores retos, sino el mayor, para las futuras generaciones. Otro objetivo de la agrupación es continuar con la larga trayectoria de la industria del vidrio en su esfuerzo para reducir las emisiones y ahorrar energía.

Para lograr estos objetivos, muchas empresas decidieron crear el proyecto ZeroCO2-Glas. Estas son las empresas: Wiegand-Glas, Universidad RWTH, Grupo de la tecnología para hornos de las industrias Horn Glass, y The International

Partners in Glass Research (IPGR). La IPGR está compuesta por estas 10 empresas relacionadas con el vidrio: Emhart, Sisecam, Orora, Nihon Yamamura, Fevisa, Gallo, Vetropack, Wiegand-Glas, Stoelzle y Vidrala.

El objetivo del proyecto es utilizar un enfoque integral para desarrollar un proceso de fusión del vidrio revolucionario.

Esto incluye un nuevo tipo de depósitos de fusión de vidrio que pueda fundir

Descarbonización Glass International, Septiembre de 2022 0 www.glass-international.com

el vidrio para fabricar envases con cero emisiones netas de CO2 y con ahorro de energía.

El Ministerio federal de asuntos económicos y acción climática de Alemania, BMWK por sus siglas en alemán, financió el proyecto con un máximo de 8,4 millones de euros; el coste total del proyecto es de aproximadamente 15 millones de euros. La financiación es para ayudar a aumentar la eficiencia energética, expandir las energías renovables y reducir de manera considerable los gases de efecto invernadero.

ZeroCO2-Glas

El trabajo previo del proyecto empezó hace cuatro años, cuando se evaluaron varios conceptos de fusión y de combustión de hidrógeno.

El señor Roos comentó que la agrupación exploró tecnologías de recuperación del calor, tales como el regenerador termoquímico (TCR, por su sigla en inglés), a partir del metano o del metanol.

Pero la alianza eligió el hidrógeno por estas razones: otras instituciones ya habían analizaron con conocimientos más especializados los dos enfoques con TCR, el TCR nunca había sido el centro principal de atención para la alianza, y el hidrógeno permite un proceso efectivamente libre de CO2 si se genera con recursos renovables.

La agrupación también exploró diseños de hornos y técnicas de calentamiento diferentes así como también varias investigaciones sobre la interacción de la combustión del vidrio. Todo esto contribuyó a completar el diseño del horno.

La etapa de ampliación del proyecto

empezó el 1 de enero de este año y se prevé que seguirá en marcha durante los próximos tres años. Los objetivos son obtener un horno de fusión de vidrio que consuma menos energía (aproximadamente un 15 %) que los hornos tradicionales y obtener una fusión de vidrio libre de CO2

Y se conseguirán utilizando materias primas alternativas y libres de CO2 para coladas de lotes que tienen entalpía de reacción más baja. Esto se plasmará en ahorro de energía al evitar la humidificación innecesaria del lote y un aumento extra de la eficiencia del proceso.

Esto último se debe a un proceso especial de fusión que acortará el tiempo que el vidrio permanece en el horno, y a un diseño mejorado del horno.

El horno se instalará en Aquisgrán en Alemania como un horno híbrido con calentamiento con oxihidrógeno y con oxígeno-gas natural. Con el calentamiento eléctrico adicional, junto con los periféricos correspondientes, se convertirá una fábrica completa de envases de vidrio con una máquina tipo IS.

Con el tanque de fusión se tiene gran flexibilidad para utilizar hidrógeno y electricidad con una amplia relación de mezcla.

Además, en el proyecto se están haciendo pruebas de composiciones de vidrio nuevas, lo que permite ventajas en las emisiones y las propiedades del vidrio acabado. Ya se realizaron pruebas de todos los enfoques en laboratorios.

Alianza

El señor Roos comentó que cada miembro de la alianza aportó una habilidad única al proyecto. Gracias a sus departamentos de

vidrio y de vidrio y cerámica, sus hornos industriales y su ingeniería de calor, la universidad RWTH tiene como base un conocimiento científico sólido.

La IPGR tiene redes y conocimientos tecnológicos de fusión perfectos. En su carácter de reconocido fabricante de hornos, Horn Glass aporta sus conocimientos especializados sobre la tecnología y el diseño de los hornos. Wiegand-Glas ayuda en la evaluación de la formación y la calidad del vidrio como socio de la industria y como consumidor final de la tecnología.

El señor Roos comentó que este proyecto fue diferente a otras colaboraciones porque la agrupación no se centra en generar combustibles renovables. El proyecto se centra en el proceso de fusión del vidrio y «toma como condición previa» que hay disponibles suministros de hidrógeno.

El señor Roos cree que alguna otra cosa podría «extender el proyecto hasta un punto en el que sea inmanejable» para la agrupación.

Conclusión

El señor Roos comentó que la agrupación estaba «muy segura» de que iba a fabricar un envase libre de CO2 al final del proyecto.

A pesar de que el proyecto es arriesgado, él cree que el compromiso, tanto financiero como el del personal, de cada miembro de la alianza para con el proyecto garantizará su éxito. �

* Director general de International Partners in Glass Research (IPGR), Aquis grán, Alemania www.ipgr.com

Descarbonización Glass International, Septiembre de 2022 www.glass-international.com 9

Descarbonizar la industria del vidrio: el papel de las soluciones refractarias

El doctor Michel Gaubil* y Mélanie Allen-Larut** comentan cómo la alta calidad de los materiales refractarios puede ayudar a los fabricantes de vidrio a superar los retos de la neutralidad en carbono.

Además de los retos típicos de producir con sostenibilidad vidrio de alta calidad a costes óptimos, la industria del vidrio se enfrenta a nuevos retos de cambios de paradigma: neutralidad en emisiones de carbono y circularidad. El reto más importante de esta industria en los años venideros es lograr una producción de vidrio baja en carbono. Muchos gobiernos y muchas empresas anunciaron objetivos claros para alcanzar la neutralidad en las emisiones de carbono en las próximas décadas. La industria del vidrio debe cumplir con la parte que le corresponde.

La economía circular es su segundo reto clave. Además de un mayor uso del calcín, se debe tener en cuenta el ciclo de vida total del horno, lo que incluye el final de esta vida útil y el reciclado de los materiales refractarios. Las soluciones refractarias son fundamentales para los hornos de vidrio y su rendimiento. Por lo tanto, su papel clave es el de apoyar a los fabricantes de vidrio en estos nuevos retos.

Servicios para apoyar el cambio hacia la neutralidad en las emisiones de carbono

En el camino de la producción industrial hacia un vidrio neutro en carbono hay aun muchos obstáculos. El más importante es el cambio hacia fuentes de energía renovables. La mayoría de los protagonistas de la industria están probando y desarrollando dos candidatos principales: la electricidad y el hidrógeno. También se están investigando otras opciones, como el biogás y los biocombustibles.

A pesar de la incertidumbre, sabemos que habrá un impacto al cambiar los combustibles de los materiales refractarios del horno de vidrio y que se necesitará más flexibilidad en la mezcla de energías, sobre todo en el período de transición.

Para mitigar los riesgos en la seguridad y la vida útil del horno, serán claves los servicios de simulación numérica en función de un conocimiento especializado en los materiales refractarios para anticipar y tomar las mejores decisiones refractarias. En los modelos

de corrosión se analiza el impacto de los parámetros, como el perfil de temperatura del vidrio, el perfil de velocidad del vidrio, la composición refractaria y la eficiencia de enfriamiento de la vida útil de los materiales refractarios. Estos servicios de simulación numérica ayudan a elegir las mejores soluciones refractarias para las condiciones específicas del horno para vidrio.

Los cambios en las condiciones de funcionamiento, que no se habían visto a esta escala hasta ahora, también intensificarán la necesidad de supervisar los hornos en tiempo real. Los sensores que se pueden colocar en los refractarios para observar la evolución del desgaste del horno en tiempo real garantizarán las funciones del horno, activarán los ajustes necesarios de las condiciones de funcionamiento o, de ser necesario, avisarán sobre la necesidad de mantenimiento o reparaciones antes de que ocurra un accidente importante.

Descarbonización Glass International, Septiembre de 2022 www.glass-international.com 11 Continúa>>

� Fig. 1. Superestructura que utiliza ER 1851 de baja ex.

� Fig. 2. Tuckpro del ER 1195 RT. � Fig. 3. Corona de AZS electrofundidos, baja ex,del ER 1851

Soluciones refractarias de alto rendimiento

Las tecnologías y las medidas que permiten el cambio hacia la neutralidad de carbono, como el boosting eléctrico, más aislamiento en ambos lados de contacto con el vidrio y la tecnología de la superestructura y la combustión de hidrógeno, exigen un rendimiento refractario mayor.

En la aplicación de la superestructura, el uso de tecnología de oxicombustión y más aislamiento térmico dan como resultado un aumento de la exudación y la corrosión.

Muchos productos de alta calidad en la cartera refractaria cumplen con estos requisitos. Se demostró que el uso de AZS electrofundido de baja exudación junto con los materiales electrofundidos con alto contenido de alúmina o circonio son adecuados para lidiar con condiciones del horno más urgentes (Fig. 1).

Utilización de alto contenido de circonio para aplicación de tuckstone

Las superestructuras y los tuckstones en especial estarán en atmósferas más corrosivas. Los tuckstones con alto contenido de circonio garantizan la alta resistencia necesaria para la corrosión, pero, por lo general, son más vulnerables a la tensión termomecánica. Combinar una protección de cerámica compuesta (con alta resistencia de compresión y baja conductividad térmica) con un tuckstone con alto contenido de circonio lo protegerán del riesgo de fisuras por estas tensiones. Por ello, el tuckstone aislante podrá cumplir con su papel de evitar pérdidas térmicas. La estabilidad de la superestructura y la protección térmica de los bloques soldados que están debajo aumentan y contribuyen a una vida útil del horno más larga (Fig. 2).

La oxicombustión, si bien no es una tecnología nueva, vuelve a ser pertinente para los hornos híbridos y de hidrógeno. Con esta tecnología se provocan en comparación temperaturas altas de funcionamiento junto con mucho vapor de agua y concentración de alcalina en los vapores. Los materiales refractarios deben soportar estas nuevas condiciones, sobre todo en la corona.

La primera opción para las coronas en la oxicombustión son las soluciones de refractarios electrofundidos como los materiales AZS con baja exudación o con alto contenido de alúmina. Una unidad con especificaciones muy precisas

garantiza la corrosión necesaria y las propiedades de resistencia a la fluencia en la corona del horno (Fig. 3).

El boosting eléctrico da como resultado directo temperaturas más altas en la base del horno para vidrio y un aumento en la tasa de flujo de convección de la fusión. La respuesta más conocida para estos retos es utilizar cerámicos electrofundidos. Sin embargo, esto ya no es suficiente: se debe tener en cuenta una solución refractaria completa para la base del horno.

El primer elemento de esta solución son los cerámicos electrofundidos sin vacíos. Además de mayor resistencia a la corrosión, los cerámicos deben garantizar el cierre de las juntas después del calentamiento para garantizar la seguridad de la base del horno (Fig. 4).

No se debe ignorar el rendimiento de los morteros. La dilatación armonizada de las distintas capas de los cerámicos y de los morteros es fundamental para evitar filtraciones de vidrio inesperadas.

Para los hornos con mucha energía eléctrica, se debe tener en cuenta usar soluciones adicionales de refractarios electrofundidos con alta resistencia eléctrica, como el Xilec 9, diseñadas especialmente para esas condiciones

extremas. Estos materiales son la mejor opción, y la más segura, para las condiciones de funcionamiento más duras, gracias a su alta densidad de corriente (Fig. 5).

Además del impacto en las losas del horno, las altas temperaturas en la base del horno para vidrio también tienen afectar la parte inferior de los bloques soldados. Se necesita un relleno reforzado en esta zona, donde la colada final solía ser suficiente, con un cambio a los bloques soldados con una cavidad para la colada más reducida y bien controlada.

Circularidad

El primer paso hacia una economía circular es reducir la cantidad de los materiales necesarios para alcanzar un rendimiento similar. Prolongar la vida útil del horno y maximizar el uso de los activos refractarios con materiales refractarios de alta calidad y con operaciones de servicios de reparación específicos pueden ayudar a alcanzar este objetivo.

Al final del ciclo de vida de la producción, todos los hornos de vidrio tienen el mismo problema: un producto de alta calidad se convierte en residuos, y, en algunos casos, en residuos peligrosos.

La mayoría de los proveedores consolidados del mercado ofrecen servicios de demolición y de evacuación de residuos. Algunos ofrecen la revalorización de los residuos y los transforman en materias primas nuevas o los reciclan.

La responsabilidad de la industria del vidrio por la «otra vida» de sus materiales procesados se vuelve más evidente cuando los materiales refractarios se clasifican como residuos peligrosos al momento en el que el horno se apaga, como los materiales que contienen óxido de cromo.

La exposición consciente con la pregunta ¿qué pasa con esos materiales? no se acaba cuando los evacuan y retiran de la fábrica. En muchas tablas de sostenibilidad se incluye el tratamiento de los residuos y se hace aún más responsable a quienes fabrican vidrio.

Esa pregunta es más delicada en los países en los que la legislación responsabiliza a quienes tienen hornos aun después de la evacuación de los residuos. En esas zonas es muy importante encontrar proveedores de servicios que garanticen una utilización aprobada.

Quienes proveen materiales refractarios son parte del Alcance 3 de los fabricantes

Descarbonización Glass

0 12 www.glass-international.com

International, Septiembre de 2022

Extremo de la fusión ER

RIC TJ XiLEC

2010

9 RT

ERMOLD Cemento ERSOL 06 ERSOL SLAislamiento

� Fig. 4. Soluciones para las losas de la base: Losas de AZS dopadas con itrio, cerámicos ER 2010 RIC con capa de seguridad ERSOL SL

� Fig. 5. Bloque de electrodos XILEC 9.

de vidrio. Elegir proveedores de materiales refractarios que puedan garantizar una alta utilización de materias primas secundarias y una mezcla de energía baja en carbono será un factor competitivo clave en los próximos años para quienes fabrican vidrio.

Conclusión

La industria del vidrio se enfrenta a los

retos de cambios de paradigma de la neutralidad en las emisiones de carbono y la circularidad. En este recorrido se movilizarán todos los socios de la industria para trabajar en conjunto para alcanzar objetivos de gran alcance. Como parte de la industria del vidrio, los proveedores que se especializan en materiales y en servicios refractarios cumplen un papel clave y pueden ayudar en la transición a

los fabricantes de vidrio al confiar en la experiencia en materiales refractarios, en las capacidades de innovación y en su enfoque centrado en los clientes. �

* Director de Soluciones refractarias aplicadas, Gerente de marketing estratégico, SEFPRO, Francia www.sefpro.com

Descarbonización

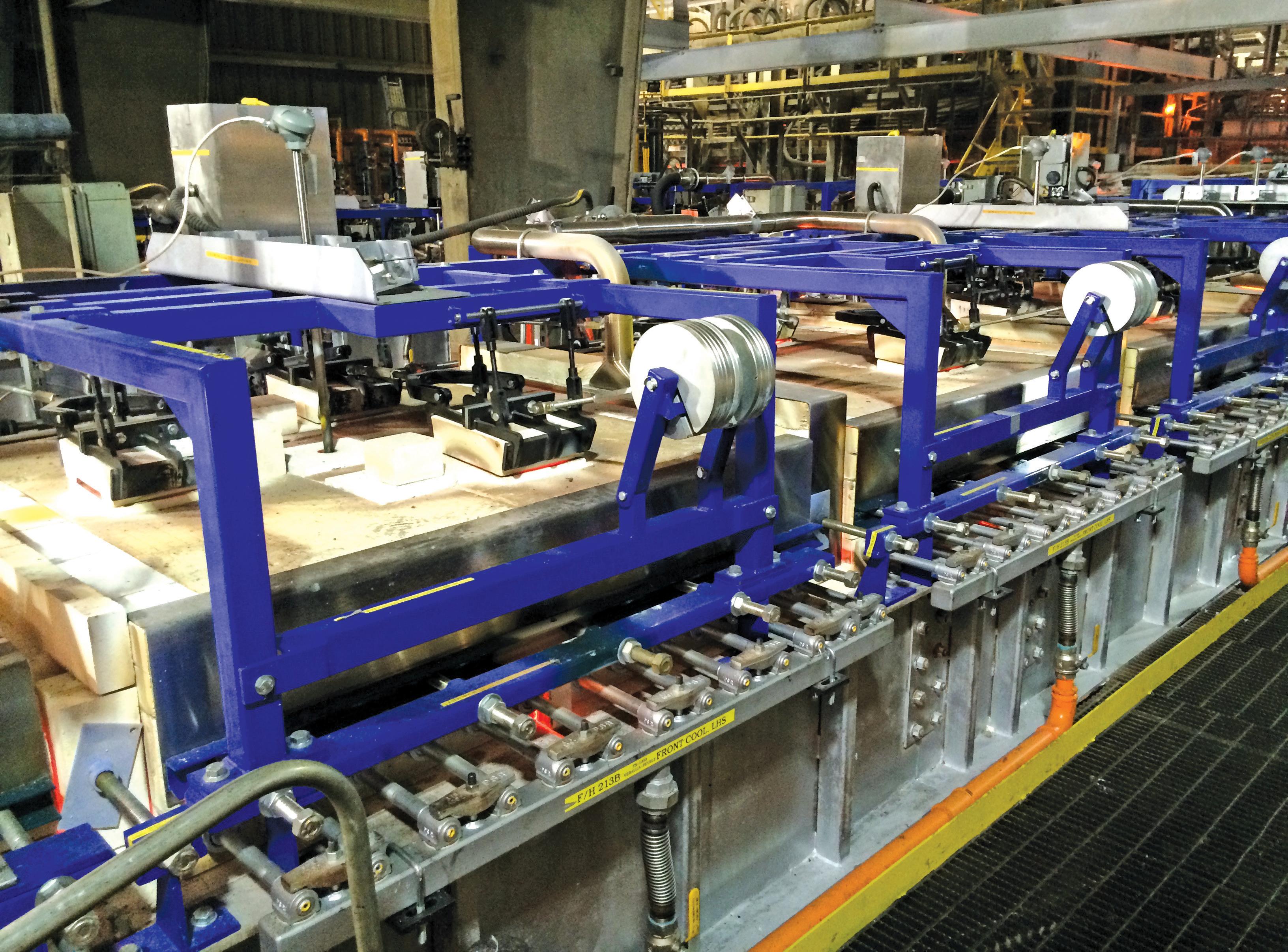

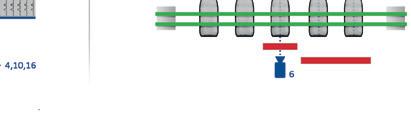

� Diseño de un depósito híbrido avanzado de 400 tpd basado en elementos constructivos fáciles de conseguir.

Un enfoque híbrido para el futuro

Los hornos híbridos y totalmente eléctricos podrían reducir considerablemente las emisiones de CO2 mediante la reducción de la potencia de combustión y la optimización térmica. El Dr. Wolf Kuhn* analiza las ventajas de esta tecnología.

Los depósitos híbridos o totalmente eléctricos presentan vías prometedoras para reducir las emisiones de CO2 del proceso de fusión. Muchos países están descarbonizando de manera progresiva su producción de electricidad. En este artículo, nos centraremos en las emisiones de Alcance 1, es decir, procedentes de la fábrica de vidrio y, por tanto, consecuencia directa principalmente del diseño del depósito de fusión.

Se consideran únicamente las emisiones de CO2 relacionadas con la combustión de gas natural con su 0,2 t/MWh. No se tienen en cuenta las emisiones procedentes de los carbonatos de las materias primas ni de la

producción de energía eléctrica. Tampoco se considera la captura de carbono ni la combustión de H2, ya que no se dispone fácilmente de estas para la industria del vidrio.

Los depósitos para fundir vidrio con boost eléctrico (EB, por sus siglas en inglés) incluyen energía de entrada combinada entre combustión convencional y calentamiento eléctrico por efecto Joule. Este es un concepto ya utilizado en muchos hornos:

� En proporciones pequeñas (< aprox. 20 % de EB) para incrementar la producción o mejorar la calidad del vidrio.

� En proporciones medias (EB desde

20 % hasta aprox. 60 %) para vidrios específicos para solucionar los problemas de las altas tasas de evaporación y la tendencia al espumado.

La necesidad de una drástica reducción de las emisiones de CO2 crea una nueva aplicación para los hornos para fusión de vidrio, o melter, con boosting. Reducir las emisiones de CO2 implica reducir la combustión de gases fósiles en favor de un aumento del consumo de electricidad que se acerque a la fusión eléctrica total. En este artículo, la fusión híbrida se entiende como una sustitución de la energía de

Hornos Glass International, Septiembre de 2022 www.glass-international.com 15 Continúa>>

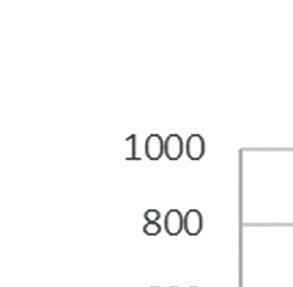

Depósitos híbridos EF con boosting > 300 tpd 50 % de calcín

EF con boosting

Depósitos con emisión de CO2 en combustión de gas >300 tpd 50 % de calcín

Híbrido alto rendimiento

EF con super-boosting EF con super-boosting

TMER con 50 % de calcín

Consumo Prim. Esp. en kJ/kg CO2 kg/t

Fracción de boosting en %

�

combustión para reducir las emisiones de CO2

Los melter de bóveda fría o «cold-top» totalmente eléctricos presentan, en principio, una solución ideal, pero tienen dos limitaciones:

� La operación debe garantizar que se mantiene la cobertura total del lote, lo cual es posible pero requiere de un ajuste inteligente de la tirada, el calcín, la temperatura de fusión, todo esto adaptado al color de la fusión y la transferencia de calor.

� Las condiciones térmicas en el diseño del melter convencional «coldtop» provocan ciertas restricciones de tamaño1 que actualmente limitan las capacidades a 300 tpd aproximadamente, dependiendo del tipo de vidrio.

Los melter híbridos superan estas restricciones. El principio de fusión híbrida permite una buena flexibilidad en términos de la tirada, el contenido del calcín y el color del vidrio. Se puede aplicar el principio híbrido tanto al vidrio para envases, con extracción del vidrio fundido por una garganta, como a los depósitos de vidrio flotado con grandes zonas de afinado, así como a la extracción del vidrio fundido por medio de «cuellos» con skimmers refrigerados. Sin embargo, el diseño de los melter híbridos es un tema de debate candente. Hasta el momento, no se ha construido a escala industrial ningún horno para vidrio plano o de envases con una entrada de boosting muy alta.

En este punto, es necesario distinguir el término depósito para vidrio «híbrido» de otros conceptos de electrificación. El uso de un boosting alto o super2 tiene como objetivo principal aumentar la capacidad

EF con boosting

Híbrido alto rendimiento

«Coldtop» elec. elec. «coldtop»

Fracción de boosting en %

de producción, con un tamaño y diseño de horno prácticamente sin cambios. La entrada de energía por combustión apenas se reduce. El objetivo del depósito híbrido para reducir las emisiones de CO2 es reducir la combustión.

Esto tiene consecuencias en el proceso de fusión por lotes y en las temperaturas del vidrio fundido y la superestructura. Es necesario adaptar el diseño del horno superior y la disposición del sistema de combustión. Las propuestas para esta adaptación son divergentes.3

Emisiones de CO2

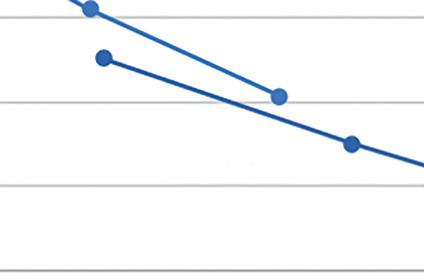

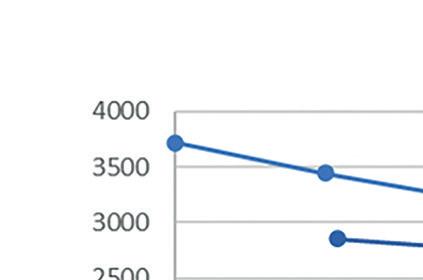

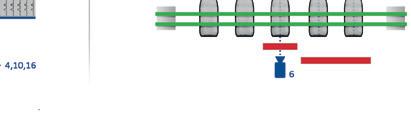

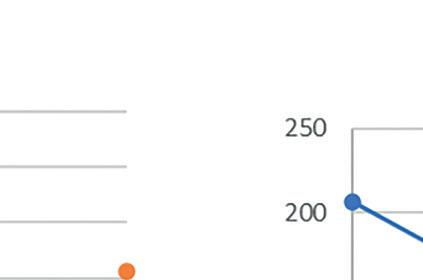

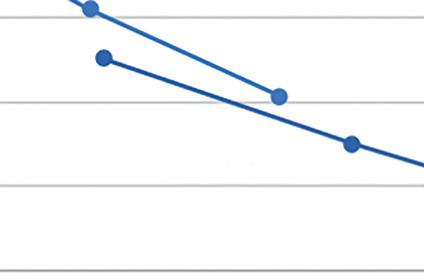

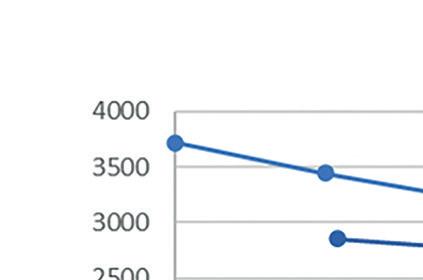

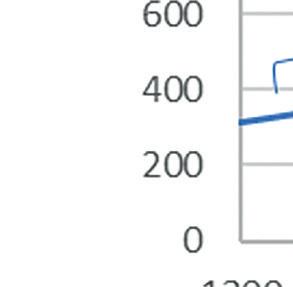

La Fig. 1 muestra los consumos específicos de tres hornos para envases de vidrio con una capacidad de >300 tpd y 50 % de calcín:

1. Depósito «end-fired» (EF), o de llama final longitudinal, eficiente para 0-40 % de boosting

2. Melter totalmente eléctrico. Cabe mencionar que 300 tpd ya está al límite de la tecnología establecida para los depósitos totalmente eléctricos.

3. Melter híbrido de diseño avanzado que permite hasta un 80 % de energía eléctrica.

El diagrama se completa con el requisito de energía de fusión teórica (TMER por sus siglas en inglés) para un lote de vidrio sódico-cálcico con carbonatos convencionales. La temperatura de liberación del CO2 que resulta de la descomposición de los carbonatos influye levemente en el TMER.

Depósitos convencionales:

Un depósito EF altamente eficiente puede alcanzar unos 3600 - 3700 kJ/kg. Con gas

fósil, las emisiones específicas de CO2 son de 200 kg/t de vidrio.

Super-boosting:

Un depósito EF con un aumento de tirada por medio de boosting. El boosting reduce, por supuesto, la fracción de la energía de combustión en la fusión final. Por lo tanto, el super-boosting puede reducir las emisiones de combustión de CO2 a unos 100 kg/t de vidrio fundido.

Fusión híbrida

Un depósito híbrido con una entrada de boosting alto se acerca al consumo específico de un depósito totalmente eléctrico. La reducción drástica de la energía de combustión permite reducir las emisiones de CO2 hasta 30 kg/t.

Fusión eléctrica total

La fusión eléctrica total «cold-top» produce bajas temperaturas en las emisiones del lote y, por tanto, el TMER más bajo. Solo se añaden al TMER las pérdidas por las paredes, lo cual da lugar a los consumos de energía más bajos de todos los depósitos de fusión. En el caso de la electricidad descarbonizada, las emisiones de CO2 por calentamiento caen a cero.

Tasas de fusión y diseño del depósito

La diferencia fundamental entre los melter convencionales, los híbridos y aquellos totalmente eléctricos radica en el drástico cambio del flujo de calor desde la cara superior a la inferior del lote para su fusión.

Esto implica un cambio en el mecanismo de transferencia de calor con temperaturas bastante diferentes:

� Un espacio de combustión puede

Hornos Glass

0 16 www.glass-international.com

International, Septiembre de 2022

Fig. 1. Consumo específico de energía de hornos regenerativos, híbridos y totalmente eléctricos en comparación con la energía de fusión teórica (TMER) de un lote de vidrio para envases con 50 % de calcín. Las emisiones directas de la combustión del gas dieron lugar a la emisión de CO2 por vidrio fundido en el diagrama de la derecha.

ujo de calor

densidad del

� Fig. 2.

radiación emitida

Fundición de vidrio

Espaciodecombustión

Temperatura °C

alcanzar más de 1600 °C en función del material de la corona. En las llamas se alcanzan temperaturas aún más altas.

� La masa fundida no puede superar unos 1450 °C en el volumen a granel bajo el lote para limitar las temperaturas de las paredes y, por tanto, la corrosión.

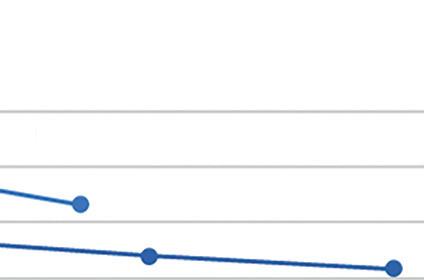

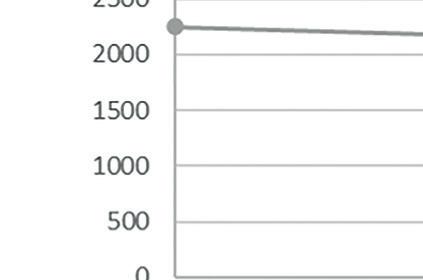

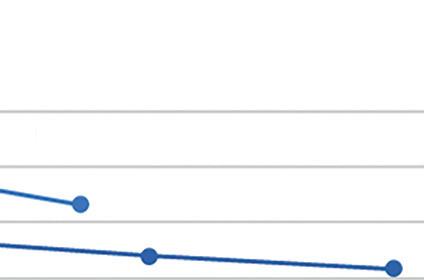

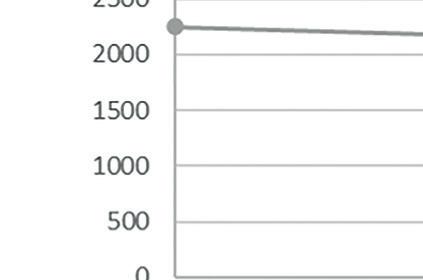

Estas temperaturas llevan a una diferencia en las intensidades de radiación que se emiten hacia las caras superiores o inferiores de la manta de composición. (Fig. 2)

El flujo de calor se calcula aquí con una emisividad de 0,9, lo cual es, por supuesto, una simplificación tanto para el espacio de combustión como para el de fusión. No obstante, se puede reconocer la intensa radiación del espacio de combustión con 1600 °C que alcanza valores de más de 600 kW/m² para la radiación incidente. La densidad de radiación emitida por las llamas es aún mayor. Por otro lado, la masa fundida debajo del lote apenas puede superar las temperaturas medias de 1450 °C para limitar la corrosión de las paredes. Esto lleva a limitar la radiación emitida a unos 400 kW/m².

El gas de combustión es un fluido transparente que permite que la radiación de fuentes lejanas (llamas, corona) llegue a la superficie del lote sin una absorción significativa (medio visualmente delgado).

Los vidrios fundidos son menos transparentes en función de su color. La radiación emitida por el vidrio a granel caliente es reabsorbida por el vidrio fundido más frío cerca de la interfaz de fusión del lote. Este mecanismo ralentiza considerablemente la transferencia radiativa hacia el fondo del lote.

Por supuesto, la transferencia de calor

por convección puede contribuir en cierta medida al flujo de calor del vidrio fundido. Pero esto no permite compensar las densidades reducidas de flujo de calor por radiación del vidrio fundido. Las tasas de fusión específicas de los melter híbridos con una baja entrada de combustión son menores comparadas con las de los depósitos de fusión con super-boosting.

Los melter híbridos se aproximan a las tasas de fusión de los depósitos de vidrio «cold-top» con mayores requisitos de superficie para la fusión por lotes.

Gas de salida

El cambio del flujo de calor de la parte superior del lote a la inferior y el aumento de la cobertura del lote en los depósitos híbridos ofrece una característica única para la optimización térmica de la entrada de combustión restante: ahora se dispone de una gran superficie de manta de composición «fría» que da lugar a un intercambio térmico muy eficaz entre la manta y el flujo de gases de salida de la combustión.

Sin embargo, se ha demostrado, mediante un examen exhaustivo y un análisis de la dinámica de fluidos computacional, o CFD por sus siglas en inglés, que los diseños de corona estándar son inadecuados para un intercambio térmico eficaz entre la capa de la composición y los gases de salida. La radiación parásita y el flujo turbulento con recirculación se producen en los diseños de corona altos y convencionales.

Esto puede solucionarse con el diseño propio patentado por Fives Stein (FS) con una sección de corona baja (HRA) 4

Este diseño combinado con la fusión híbrida permite un intercambio térmico eficaz y la consiguiente reducción de la

temperatura del gas de salida hasta unos valores mínimos récord de unos 400600 °C.

El consumo específico de un melter híbrido optimizado es bajo y equiparable al de los totalmente eléctricos. La baja temperatura de salida del gas de salida permite evitar invertir en recuperación de energía mediante regeneradores o recuperadores. En el caso de un funcionamiento prolongado con bajo boosting o alta entrada de combustión, existen dos opciones para mantener el bajo consumo:

� La oxicombustión, que con su reducido flujo de gases, permite reducir las pérdidas de calor en la combustión.

� Recuperación del calor de combustión y precalentamiento del aire con un recuperador.

Ambas opciones hacen posible limitar el consumo de un melter híbrido a unos 3000 kJ/kg en condiciones de 50 % de calcín y 20 % de boosting. El consumo entonces se vuelve equiparable al de los hornos de oxicombustión convencionales con precalentamiento externo de la materia prima y el calcín.5

Diseño híbrido

Los principios de la transferencia de calor a la manta de la composición bajo la fusión híbrida provocan consecuencias en el diseño del depósito como se ha indicado anteriormente. FS emplea estas consecuencias en su diseño patentado.

El diseño presenta una combinación de una sección de fusión eléctrica con un melter de combustión convencional.

Hornos Glass International, Septiembre de 2022 www.glass-international.com 17 Continúa>> 21

Radiación emitida en las caras superior e inferior de la manta de composición.

� Fig. 3. Depósito «cold-top» tipo estante de Fives Stein para 100-150 tpd.

kW/m 2

fl

Al parecer obvio para los seres humanos. ¡Lo es para la NEO también!

Inteligencia artificial NEO para detección de defectos

Iluminación multiespectral para inspeccionar el cuerpo de vidrio

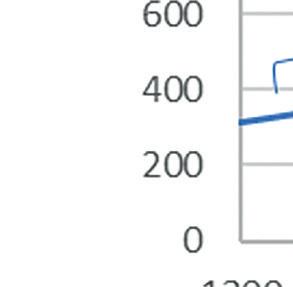

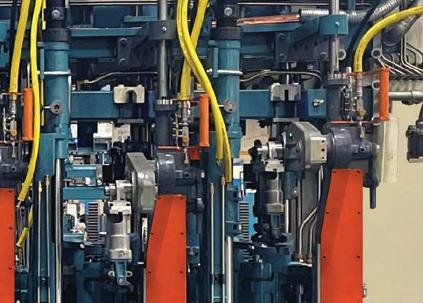

Brian Ensinger* comenta cómo Applied Vision diseña soluciones de iluminación multiespectral para controlar el cuerpo de los envases de vidrio a fin de ayudar a los fabricantes a trabajar con rapidez y eficiencia.

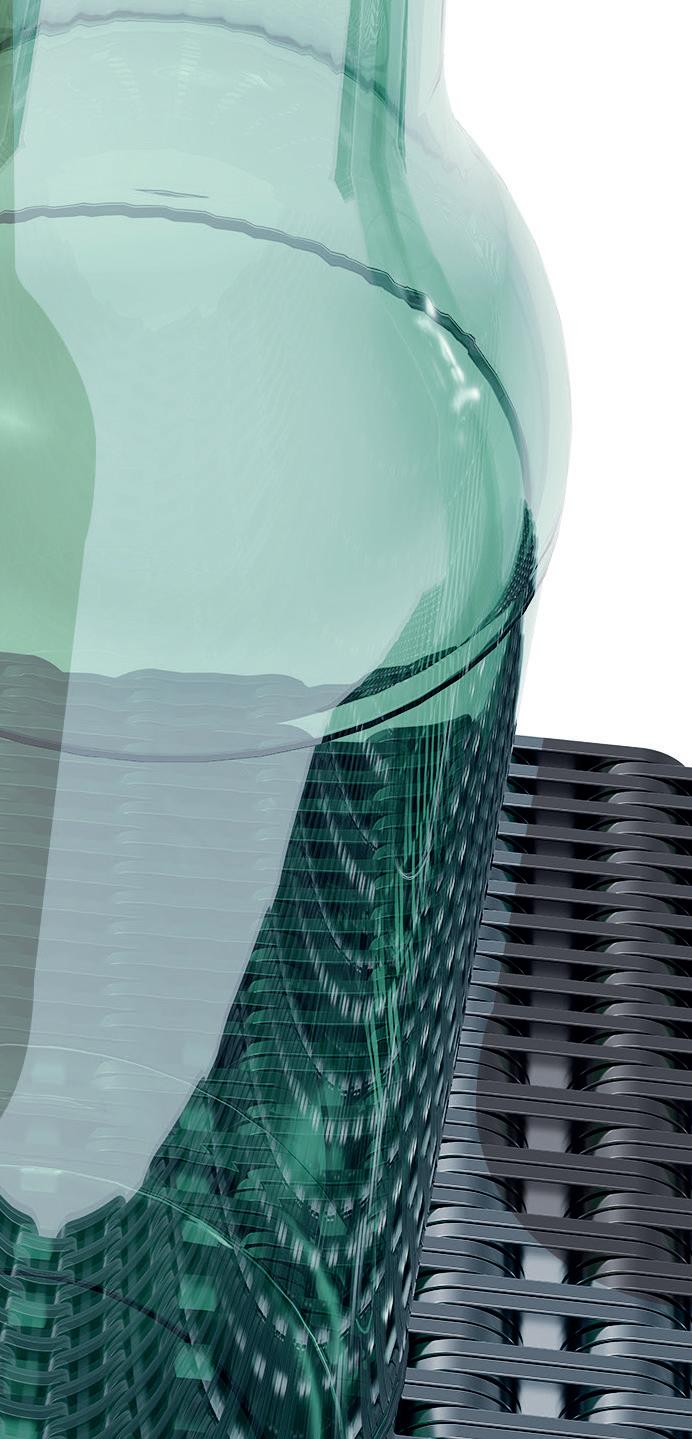

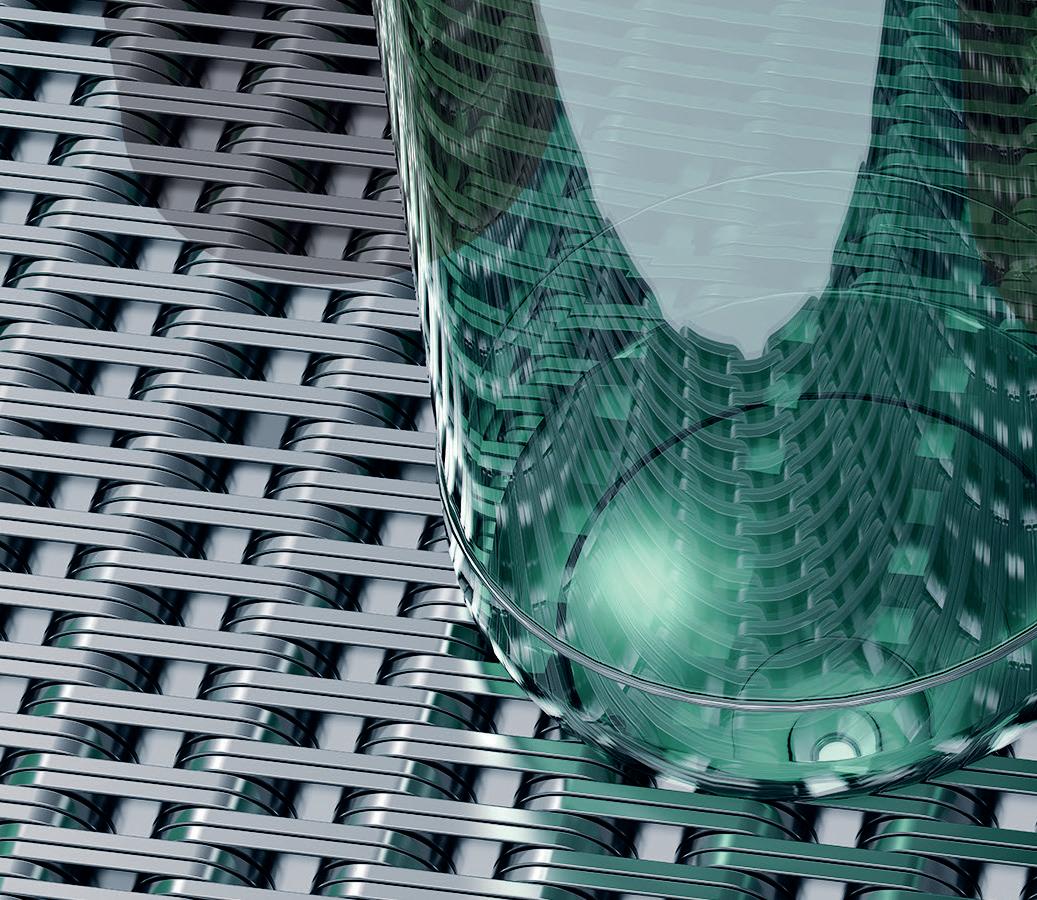

Applied Vision Corporation diseña soluciones de iluminación multiespectral para todo tipo de envases desde 1997. Como una de las primeras empresas en utilizar fuentes de luz de diodos emisores de luz (led) programables y multiespectrales, y cámaras de color en beneficio de la inspección de contenedores, Applied Vision ha desarrollado un enfoque que permite que los sistemas de visión detecten y procesen defectos transparentes, opacos y de otras categorías a partir de un único patrón de iluminación en el que cada defecto tiene su propia luz filtrada óptima, creando así la mejor firma de defectos para su detección.

El uso de la iluminación en color para revisar envases de vidrio puede darles a las fábricas una solución personalizable cuando deben enfrentarse a los defectos inducidos por el proceso y a la creciente complejidad de los envases, especialmente los de alimentos y bebidas. Esto llevó a Applied Vision a diseñar la estación de inspección Volcano, totalmente programable en términos de intensidad, selección de color y geometría del patrón. También utiliza los ledes de color de mayor calidad disponibles, lo que mejora la detección y el reconocimiento de los defectos junto con una mejor clasificación de los mismos, para examinar tanto la parte superior e inferior como el cuerpo del envase, independientemente de si hay gofrados marcados, el color del vidrio o incluso el espesor del envase. Junto con las cámaras en color de alta resolución, las lentes y la óptica, el potente software y los algoritmos de autoaprendizaje, los ingenieros de planta y los responsables de control de calidad obtienen la capacidad de mejorar o «afinar» las imágenes antes de aplicar las inspecciones, lo que favorece una mayor eficacia y coherencia operativa.

� Fig. 1. La iluminación multiespectral pone el color al servicio de los fabricantes de envases de vidrio para que puedan optimizar la precisión, la velocidad y eficacia de las inspecciones del cuerpo de los envases.

Los defectos requieren diferentes enfoques

Todos los defectos de los envases de vidrio requieren una geometría de iluminación y una configuración óptica distintas para optimizar la exactitud y la precisión de la detección, y minimizar al mismo tiempo los falsos rechazos. Es decir que se deben desarrollar la fuente de iluminación y la geometría de la iluminación de manera tal que se pueda detectar la mayor cantidad posible de defectos en la superficie del envase, dentro del envase y por debajo de la superficie (algunos defectos son fácilmente detectables y otros no tanto). Esto también depende de dónde ocurra el problema (Fig. 1).

En el pasado, como se utilizaban técnicas de iluminación, cámaras y geometrías tradicionales, a menudo ha sido necesario dar prioridad a un tipo de detección de defectos en detrimento de otro. Básicamente, el usuario debe optimizar la iluminación y los ajustes

para un defecto concreto de interés y, al mismo tiempo, trabajar para minimizar el impacto negativo en otras inspecciones que se están realizando. Como consecuencia, configurar la máquina se vuelve más complicado y requiere más tiempo, a la vez que disminuye la capacidad para detectar ciertos defectos, lo que puede dar lugar a más rechazos falsos o a que los envases defectuosos pasen desapercibidos.

Para Applied Vision, ayudar a las empresas a evitar hacer concesiones y a implementar una inspección del cuerpo eficaz en sus líneas de producción ha sido un área de interés durante décadas. En la actualidad, la inspección del cuerpo de los envases es una prioridad para los fabricantes de vidrio que desean garantizar la calidad y reducir costes en medio de la creciente demanda mundial de envases para alimentos y bebidas. Al seguir desarrollando herramientas y enfoques patentados propios, Applied Vision pretende ofrecer la próxima generación de soluciones «sin contacto» para la iluminación multiespectral de las superficies del cuerpo de vidrio.

Por delante de la curva Con el enfoque patentado de Applied Vision para realizar inspecciones de color por visión artificial se consigue combinar muchas detecciones de defectos en el cuerpo en una única solución que ayuda a reducir las tasas de falsos rechazos. Esta metodología mejora los enfoques tradicionales, en los que los defectos compiten (a menudo sin éxito) por la geometría óptima de la iluminación, las lentes, la óptica, y la resolución de la cámara dentro de la estación de inspección. Mediante el uso de cámaras color de alta resolución y una geometría configurable

Inspección Glass

de 2022 www.glass-international.com 19 Continúa>>

International, septiembre

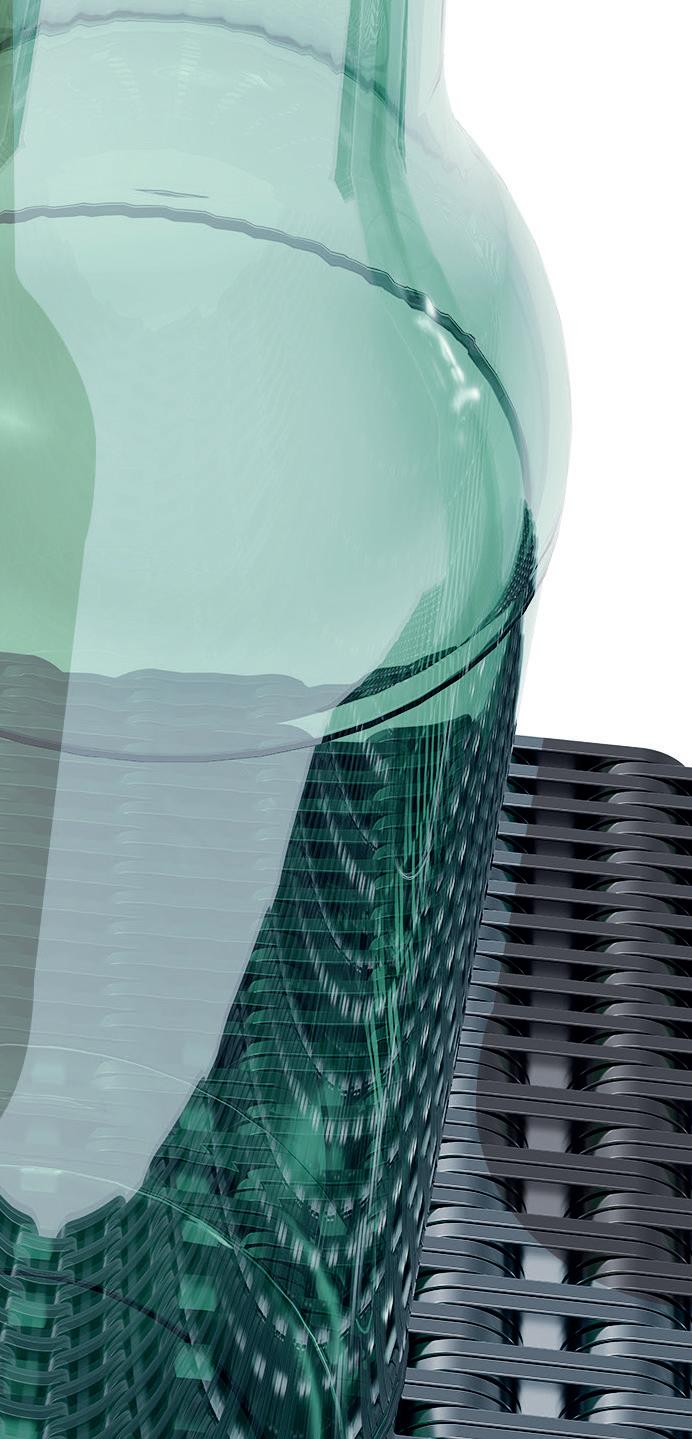

de ledes multiespectrales controlados por software, los contornos del envase de vidrio que se está visualizando hacen que se reflejen diferentes colores de luz en la cámara. Applied Vision diseñó un sistema que incorpora 16 cámaras de color equidistantes y una geometría de imagen totalmente calibrada. Esta configuración óptica también utiliza un principio de lente para corregir la distorsión de la perspectiva en las fotografías.

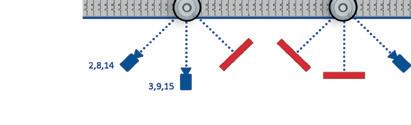

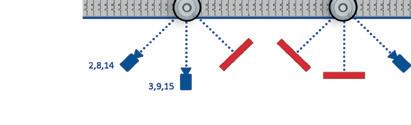

Dentro de la estación de inspección, las ópticas están ubicadas de manera tal que hay un rayo horizontal de cámaras inferiores en la base de los envases (con una visión paralela a la vista de la cinta transportadora) y un rayo horizontal de cámaras superiores en el acabado (viendo directamente a través de la parte superior del envase), lo que ayuda a garantizar que toda la imagen será nítida y estará enfocada con capacidades en las zonas del talón y la picadura del envase (Figuras 2 y 3).

Ubicar cada uno de los iluminadores de forma perpendicular al rayo central de la cámara también reduce las sombras y permite una cobertura completa del envase en todos los puntos de vista.

La geometría de la imagen, que no se basa en ópticas plegables sensibles, está diseñada para minimizar la distancia de separación entre las cámaras y la superficie que se inspecciona.

Además, el ángulo de imagen que ofrecen las cámaras superiores facilita una mejor inspección de las regiones del hombro del envase.

Como resultado, se puede producir un número casi infinito de imágenes en color filtradas a partir de una sola imagen, que luego se utiliza para la inspección de defectos específicos.

Dentro de este ámbito se encuentran los defectos opacos que suelen ser inclusiones (piedras y trozos de refractario, por

ejemplo), así como los defectos transparentes que van desde ampollas y burbujas hasta puntos y grietas. En la solución de inspección de cuerpos Volcano se incluyen cámaras específicas para las tensiones internas que utilizan polarizadores circulares (como los que se utilizan en los equipos de laboratorio).

La inspección dimensional, por su parte, se ocupa del ángulo, el ángulo de la llenadora, la altura, el diámetro y el acabado del tapón y el cuello (medidas dimensionales estándar «E» y «T»), ya que la máquina «ve» la forma y el tamaño ideales del envase trazados por su diseño. Una iluminación óptima para la detección de bordes es importante para las inspecciones dimensionales para no comprometer otras inspecciones. Se pueden lograr todas las detecciones de defectos que aquí se señalan utilizando la iluminación multiespectral dentro de una fábrica de vidrio en líneas que funcionan a velocidades típicas de producción.

Esto es posible, en parte gracias a otras tecnologías de inspección integradas en la estación desarrolladas por Applied Vision que aportan una arquitectura de software novedosa y algoritmos de aprendizaje para resolver los problemas que les cuestan tiempo y dinero a los fabricantes. Un breve vistazo a estas capacidades incluye lo siguiente:

� Una herramienta de software «centinela» que resalta las zonas de la imagen en color que se desvían del modelo estadístico establecido para un envase de vidrio en particular. Estas zonas anómalas son posibles defectos. La herramienta aprende lo que es normal y lo que no mediante el entrenamiento sobre un gran número de envases. Aprende el aspecto del envase y la variación de aspecto que se puede esperar. Cabe destacar que no es necesario que los envases del grupo de entrenamiento sean perfectos. Más

bien, puede haber una distribución típica de envases, incluso los que presentan defectos.

� Clasificación de defectos que utiliza un algoritmo denominado el «clasificador de gotas». Los ingenieros de planta y los responsables de control de calidad quieren saber con exactitud qué defectos se producen y con qué frecuencia. Esta herramienta localiza y organiza por categorías a las anomalías, clasificándolas según su gravedad. Después aplica criterios que ajusta el usuario para identificar cuáles anomalías (si las hubiere) son defectos. Si se identifican defectos, se rechaza el envase.

� Una herramienta de geometría de botellas que básicamente aprende, localiza y registra el cuerpo en la imagen de forma automática, quitando la ardua tarea de la configuración de la ubicación al operario de la máquina. Una vez que se ha establecido una secuencia de inspección, se la puede guardar y recuperar para ser utilizada en el futuro cuando se vuelva a usar ese envase o como punto de partida para productos similares. A medida que se registran las imágenes, se puede utilizar una gran biblioteca de algoritmos para inspeccionar los defectos en estas imágenes procesadas. La diferencia con respecto a muchas otras tecnologías de visión artificial es que se asigna a cada inspección puntual un filtro de color específico que proporciona el mejor contraste y la mejor señal para la detección.

Los algoritmos de inspección de Applied Vision son de los más rápidos del sector, lo que permite procesar un enorme volumen de imágenes y tomar decisiones en poco tiempo. Al mismo tiempo, al aprovechamiento de todo el espectro de colores en beneficio de la inspección del cuerpo mejora en gran medida

Inspección Glass International,

2022 0 20 www.glass-international.com

septiembre de

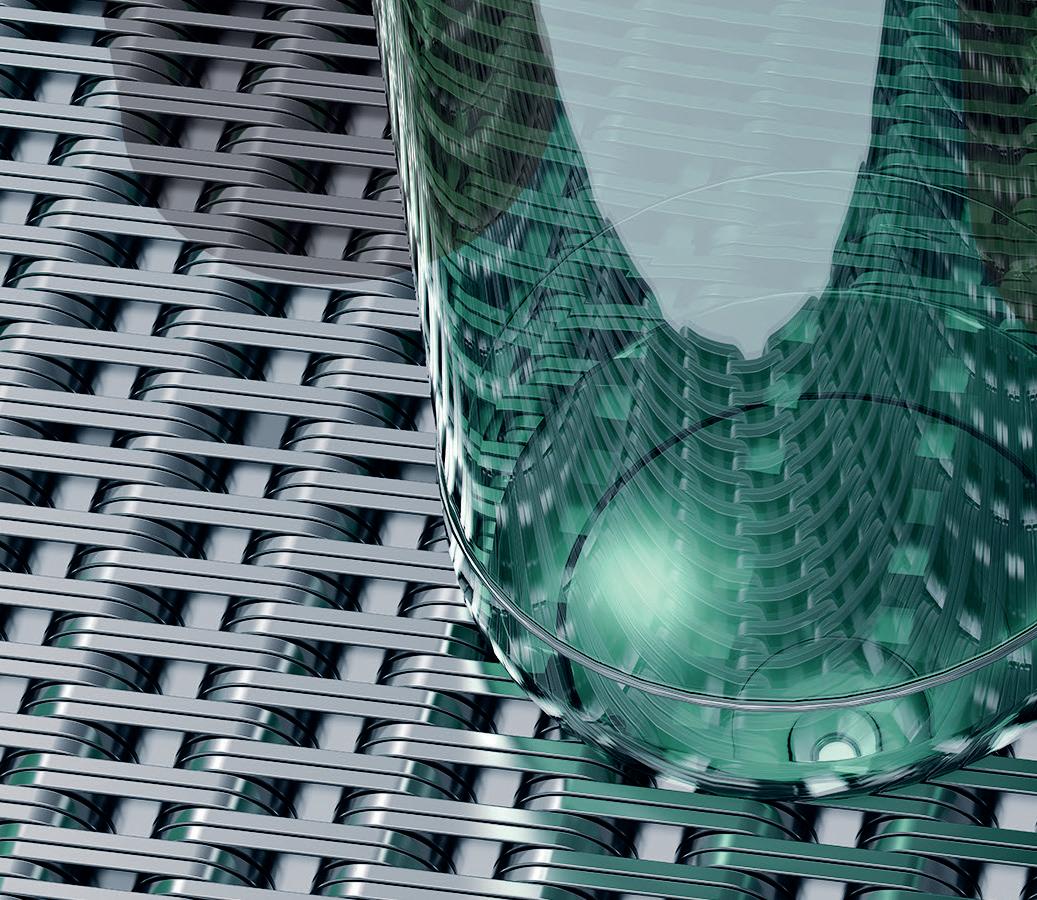

� Fig. 2 y Fig. 3. El módulo de iluminación multiespectral de Applied Vision se ofrece en el sistema Volcano para realizar la inspección del cuerpo de los envases. Este sistema facilita el trabajo en los envases de vidrio muy decorados, sin contacto ni rotación.

la capacidad de rechazar los envases defectuosos y proporcionar información al «hot-end».

Las soluciones de iluminación multiespectral de Applied Vision cumplen la misión de la empresa de ofrecer una inspección sin contacto de los envases de vidrio a lo largo del proceso de fabricación. La manipulación y la rotación de los envases generan pérdidas de material y, en algunos casos, limitan la velocidad y la capacidad de la línea.

Una inspección sin contacto puede proporcionar un aumento sustancial de

la velocidad de la línea y de la eficiencia de la disposición, una mejora de los rendimientos al reducir las pérdidas asociadas a la rotura de los envases, una disminución del consumo de energía y una mejora drástica de los tiempos de cambio de trabajo. Además, al no ser necesario coger o sostener los envases para girarlos, se libera espacio de fabricación y se reducen los costes de mantenimiento.

En la actualidad, las tecnologías de inspección por visión artificial con todo el espectro de prestaciones de color, software con muchas funciones, y algoritmos de

aprendizaje profundo, están ayudando a que los fabricantes de envases de vidrio puedan desplegar soluciones eficaces para la inspección del cuerpo de los envases a las velocidades de línea. Para la industria de alimentos y bebidas, hay muchos beneficios por explorar. �

* Jefe de línea de productos, Inspección de vidrio, Applied Vision Corporation, Ohio, EE. UU. www.appliedvision.com

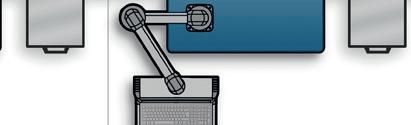

Para asegurar una alta fiabilidad y disponibilidad, solo se utilizan elementos constructivos probados y se consiguen con facilidad. Las Figuras 3 y 4 muestran el melter híbrido de FS comparado con un melter eléctrico «cold-top» con un techo plano, suspendido.

Conclusiones

Los melter híbridos pueden lograr reducir considerablemente las emisiones de CO2 con facilidad. Sin embargo, el diseño de los melter híbridos debe regirse por algunas cuestiones fundamentales que lleven a un concepto de diseño sólido. FS ha desarrollado dicho concepto.

Los estudios de diseño detallados confirman la escalabilidad de este diseño

de depósito a capacidades de producción muy altas. Los estudios detallados de modelización confirman una gran flexibilidad en la producción (color del vidrio, calcín, cambios de tirada, entrada de boosting) con bajos consumos específicos. La baja carga específica del boosting eléctrico y las limitadas temperaturas de fusión garantizan largos periodos de funcionamiento para este diseño de melter híbrido.

Por otra parte, para las capacidades de fusión más pequeñas, los melter «cold-top» totalmente eléctricos suelen ser una solución sencilla para conseguir cero emisiones de CO2 en los depósitos, si se implementa un control de funcionamiento y unos programas

de producción adaptados a la fusión totalmente eléctrica. �

Referencias:

1. W. Kuhn, A. Reynolds IGC Boston 2019.

2. Ross&Stewart, Glass Ind. 1978.

3. W. Kuhn et al. GPC 80 Ceram. Trans 2021; Muijsenberg et al. GPC 80, Ceram. Trans. 2021, R. Nebel GPC 81 GMIC symp. 2020, W. Kuhn GPC 81 GMIC symp. 2020.

4. W. Kuhn GPC 77, Ceram. Trans. 2018.

5. S. Chakravarti et al. GPC 81 Ceram. Trans. 2021.

* Jefe Experto en Proceso del Vidrio, Maisons-Alfort, Francia www.fivesgroup.com

Glass International, septiembre de 2022

Inspección

www.glass-international.com 21

Continúa>> 17

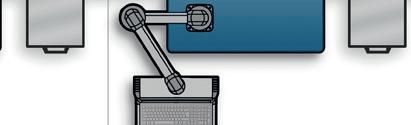

Todo preparado para un futuro digital

El Dr. Michael Kellner analiza la digitalización, las emisiones y la inteligencia artificial en la fabricación del vidrio.

El Dr. Michael Kellner, oriundo de Jena, ya había entrado en contacto con el vidrio en sus días de estudiante a través de una pasantía en Schott Glas.

«Vidrio, eso es exactamente lo que debería ser», comenta mirando hacia el pasado, tras haber estudiado en Weimar materiales de la construcción e ingeniería de procesos con especialización en vidrio.

En 1986, colaboró con las primeras cámaras de procesamiento de imágenes y cómo utilizarlas para controlar el vidrio.

«La teoría estaba ahí, pero la tecnología aún no era lo suficientemente potente para la industria del vidrio», afirma.

El Dr. Kellner comenzó a trabajar en Schott Glas mientras estudiaba su doctorado en automatización y tecnología del procesamiento de imágenes en la fabricación de vidrio.

Tras el doctorado, empezó como

aprendiz en la antigua empresa Heye-Glas, una empresa mediana innovadora. Al principio, fue el nexo entre la producción y el desarrollo para incorporar soluciones de automatización a la fabricación de vidrio. En 1992, fue responsable de probar en Heye las primeras aplicaciones de procesamiento de imágenes basadas en procesadores de imágenes, y poco después comenzó a desarrollar soluciones de procesamiento computarizado de imágenes. «Los expertos de la época pensaban que el procesamiento de imágenes nunca podría funcionar en un PC», comenta Kellner. «¡Cuán equivocados estaban!». El «ingeniero de procesos» con un doctorado deja la empresa en el año 2000, pero regresa a Heye en 2006 como jefe de desarrollo.

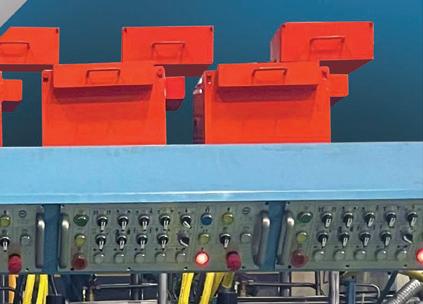

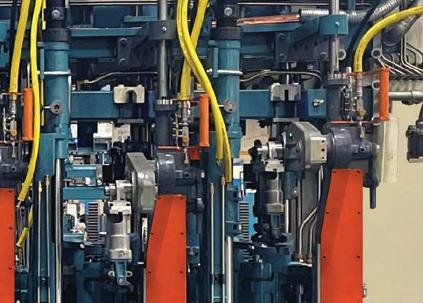

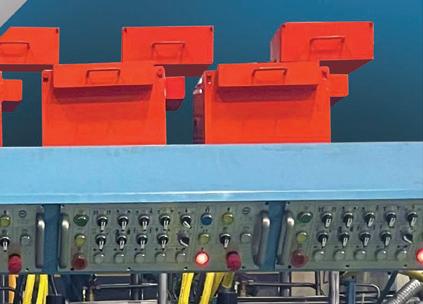

Desde 2019 ha sido responsable del desarrollo de sistemas digitales, un campo

en el que Heye ha venido participando desde los años 90. Heye introdujo un sistema de temporización electrónico, parametrizable por PC, para controlar las máquinas IS (siglas en inglés para «de secciones individuales») y el sistema de descarte con «hot-end», además de la evaluación del empuje de los recipientes de vidrio desde la placa de enfriamiento hasta la cinta transportadora de la máquina por medio de empujadores.

El proceso completo con «hot-end» fue convertido a la tecnología servo, por ej., desde la formación de la gota hasta la manipulación de la mercancía.

«Esto supuso un gran paso hacia el futuro, ya que ahora las secuencias de movimiento se ajustaban y se seguían por los generadores de feedback de acuerdo con las curvas de movimiento dadas», afirma Kellner.

Fabricación de vidrio digital Glass International, Septiembre de 2022 0 22 www.glass-international.com

� Planta inteligente.

Poco después, también se utilizaron los primeros servomotores en la máquina IS para hacer que las secuencias críticas del proceso fuesen reproducibles y así evitar defectos en los envases.

La introducción del Control de procesos de Heye es sin duda un importante componente en la producción de vidrio ligero, ya que registra y visualiza el proceso de prensado mediante el registro de las posiciones del émbolo.

Cámara de gotas con «hot-end»

En 1998, Heye trabajó en una cámara de gotas con «hot-end» para registrar el corte de las gotas.

Pero la resolución de las cámaras y el rendimiento de los ordenadores no eran suficientes.

La experiencia adquirida fue importante para desarrollar los conocimientos necesarios para los años siguientes. Cuando estuvieron disponibles los primeros digitalizadores grabber o tarjetas de captura de imágenes, se

compraron los nuevos ordenadores Terra y se desarrollaron un lector de números de molde con cámara y un verificador de superficies de sellado con cámara.

La empresa ha transformado plataformas de máquinas completas porque el mercado ha ido triplicando y cuadruplicando las operaciones de las gotas.

«En consecuencia, hemos logrado que todos los equipos con «hot-end» sean «aptos para el futuro». Hoy ofrecemos la plataforma tecnológica completa para todas las aplicaciones. El continuo desarrollo de sensores y actuadores ha creado nuevas oportunidades. Desde la introducción de la industria 4.0, estamos poniendo el listón cada vez más alto».

Por ejemplo, la nueva máquina IS, a la que llamamos Heye SpeedLine, es la primera máquina enteramente apta para bus.

El siguiente objetivo de desarrollo fue crear zonas en la máquina IS en las que se pudieran instalar los sensores,

los actuadores, los cables necesarios y la tecnología del procesador de manera segura y fiable. Seguridad y fiabilidad significan, en este contexto, protección contra el calor, los aceites, vapores de aceite, el agua, el vapor de agua, la suciedad y el vidrio.

«Hemos tenido éxito con la SpeedLine porque hemos concebido el diseño de manera diferente. En primer lugar, se diseñó el trazado de los cables y se probó dónde debían ubicarse los sensores y cómo podíamos protegerlos desde el punto de vista técnico para garantizar su estabilidad a largo plazo.

«Hacer funcionar los sensores sin fallos en un ambiente caluroso de 1000 °C no es tan sencillo. Gracias al sistema bus, todos los sistemas en la máquina están conectados en red y se puede gestionar un gran número de sensores.

«Naturalmente, esto trae nuevas posibilidades y productos, por ejemplo,

Fabricación de vidrio digital Glass International, Septiembre de 2022 www.glass-international.com 23 Continúa>>

� Dr. Michael Kellner.

el control inteligente de los intervalos de lubricación, la Lubricación centralizada multicircuito de Heye, que ahorra aceite y aumenta la vida útil de los componentes. También cabe mencionar la medición en línea de las presiones y temperaturas de los equipos.

«Con esta máquina hemos dado un paso gigante hacia la digitalización. Ahora hay una "torre de comunicación" que combina todos los componentes de la red, los ordenadores y los servidores en un solo gabinete.

«Los componentes están interconectados y se comunican entre sí. SpeedLine es una tecnología de plataforma en la que los componentes tales como robots o los sistemas de control y medición se pueden integrar fácilmente».

A través de la Torre de comunicación existe también una puerta de acceso al exterior, es decir, al cliente.

La Interfaz de programación de aplicaciones SmartLink de Heye le brinda al cliente los datos del proceso de fabricación para el análisis individual de datos.

«Nosotros desarrollamos la mayor parte del software, especialmente en las áreas técnicas clave.

«La industria del vidrio hueco es un segmento de mercado relativamente pequeño y especial. Es difícil explicar los procesos a empresas externas. Hay algunos componentes que compramos, como, por ejemplo, los sensores. Sin embargo, los proveedores trabajan para la industria del vidrio a largo plazo y, por lo

tanto, conocen los requisitos».

Descarbonización

El tema de mayor interés en este momento es la huella de CO2 o descarbonización.

Si se considera el consumo de energía y se dejan a un lado los modelos de compensación, entonces se trata básicamente de utilizar la energía de manera sensata y evitar el desperdicio energético.

«Para nosotros como fabricantes de máquinas, existen dos direcciones diferentes que son relevantes en cuanto a las emisiones.

«Por un lado, es cuestión de minimizar las pérdidas, lo que significa producir hasta el 100 % de las botellas de vidrio posiblemente sin defectos. De este modo no se desechan las botellas de vidrio, no se desperdicia la energía necesaria para fabricarlas, y se obtiene una mejor huella de CO2

«Por otro lado, el enfoque está en la disponibilidad del equipo. Es mejor que la máquina funcione las 24 horas del día, los 7 días de la semana, y que fabrique botellas de vidrio sin ningún defecto. Esto también incluye la reducción de los tiempos de cambio de trabajo.

«Para evitar las emisiones, es importante encontrar y eliminar los errores lo antes posible. Por eso es importante reducir la brecha entre la recolección de información del «cold-end» y el procesamiento de la información del «hot-end». Para aumentar la eficiencia, utilizamos el sistema de información PlantPilot, que registra la situación de

la eficiencia y envía mensajes sobre las desviaciones a los puntos en los que se deben hacer correcciones».

Esto se traduce en una mejora de la disponibilidad de los equipos y un aumento en el rendimiento al reducir las pérdidas en transporte y calidad. Por lo tanto, el aumento de la eficiencia y la reducción del CO2 están muy relacionados.

Entonces, lo ideal sería que las mediciones se realizaran en el «hot-end».

«Sin embargo, esto no es fácil, ya que muchas de estas mediciones son de contacto. Y si toco una botella caliente con una herramienta de medición, la primera se deforma y se vuelve inservible.

«Todavía no tenemos una solución para que se pueda girar una botella caliente y, por ejemplo, medir el espesor de la pared. No es factible por el momento. Hoy en día, queremos medir directamente los parámetros del proceso de formación y mantenerlos constantes dentro de unos límites reducidos.

«Utilizamos cámaras infrarrojas en el "hot-end" para identificar rápidamente las desviaciones en el proceso y, sobre todo, para no sobrepasar los límites o quedar por debajo de ellos, y tomar medidas paliativas inmediatamente».

Esta tecnología se denomina Bucle cerrado del «hot-end». Lo ideal es que los sensores sin contacto controlen y regulen el proceso.

Bucles de control

También se utilizan diferentes sensores en distintos sitios para las diferentes secciones del proceso. Así, se los utiliza para influir en los parámetros de la gota, el párison o la botella.

Si se empieza con la formación de la gota, se utiliza una cámara de gotas para regular y controlar el peso y la forma de la gota. Además, se pueden medir las temperaturas de la gota para influir en la temperatura de la cubeta en el alimentador. En el lado de la pieza en bruto, se puede detectar y regular el suministro de la gota en el molde preliminar. También se pueden medir y controlar las temperaturas de las herramientas en el lado de la pieza en bruto (molde preliminar, anillo-collar y émbolo). Las cámaras infrarrojas sobre la cinta transportadora de la máquina se utilizan con frecuencia hoy en día para medir la distribución del grosor de la pared y detectar errores globales. Está previsto instalar cámaras ópticas en la cinta transportadora de la máquina para

Fabricación de vidrio digital Glass International, Septiembre de 2022 0 24 www.glass-international.com

� Máquina de inspección «cold-end» Smartline 2.

medir y controlar la geometría del envase y para detectar los defectos del vidrio.

El proceso de fabricación finaliza cuando el envase de vidrio pasa por el túnel de recocido. El «cold-end» no se encarga de controlar el proceso.

No obstante, lo que sí hay que mencionar es la comprobación automática del ajuste correcto de las máquinas de inspección mediante el uso de envases de muestra.

Sin embargo, también se pueden controlar y medir los procesos posteriores, tales como la impresión o los tratamientos de la superficie para incrementar la fuerza.

Peso y forma

En los años 90, se desató una guerra de precios en los envases desechables. Para ahorrar en costes de materia prima, energía y transporte, y también para reducir las cargas del sistema dual para los productos a granel desechables, se pusieron en marcha proyectos para reducir el peso de los envases de vidrio, es decir, para fabricarlos con paredes más delgadas.

Heye cuenta con la ventaja de su experiencia en la tecnología H1-2 y pudo transferirla a la tecnología de las máquinas IS. Una reliquia de estos tiempos es la famosa botella de cerveza Paderborner.

Se demostró que la forma tiene una inmensa influencia en el peso del envase mientras mantiene su resistencia. Actualmente, se procura conciliar la forma individual de la botella, su volumen y peso con la suficiente resistencia.

«Si queremos ser más ecológicos, tendremos que sacrificar la forma individual de la botella en favor del peso del envase», afirma Kellner.

Muchos de los componentes de las máquinas y los productos HI, que ya fueron desarrollados en su momento para la tecnología del vidrio ligero, son ahora estándar en la industria. Desde el control de procesos hasta la refrigeración axial y el transporte «hot-end», todos constituyen componentes que pueden ser utilizados con conocimientos para la fabricación de envases ligeros.

Los retos del vidrio ligero

La característica del vidrio ligero simple es que se rompe rápidamente. Se puede solucionar este problema con un tratamiento térmico o químico posterior, pero esto aumentará el coste por unidad. Probablemente nadie haría un depósito de varios euros por una botella de leche hecha de «Gorilla Glass»

Para el futuro, debemos desarrollar una

tecnología que se base en la fabricación actual de vidrio hueco y que sea eficiente.

«Quien consiga aumentar y mantener la resistencia de la superficie del vidrio en la fabricación de vidrio ligero estará a la cabeza en el futuro.

«Veo el gran ahorro de emisiones en la industria del vidrio a nivel mundial en el reciclaje del calcín del mercado (recolección y tratamiento de residuos de vidrio), porque para fabricar botellas de vidrio a partir del calcín se necesita mucha menos energía que para hacerlo a partir de materias primas.

«El ahorro de energía a través de la recuperación de calor en los procesos de formación y en el túnel de recocido tienen más potencial. El enfoque ecológico le sigue el enfoque económico: Si ahorras energía, también ahorras dinero. Esto es un fuerte incentivo. El mayor factor de coste en la fabricación del vidrio es la energía».

Mantenimiento a distancia

Para el acceso a distancia a través de Internet, es esencial tener en cuenta la seguridad. Los ciberdelincuentes están al acecho en todas partes, y como consecuencia, las empresas se aíslan cada vez más. Esto implica que los proveedores de servicios no pueden entrar en las redes de la empresa para conectarse a la máquina y prestar asistencia desde allí sin un esfuerzo considerable. Hay que encontrar soluciones en conjunto con los departamentos de informática de los clientes.

Inteligencia artificial

«La IA ocupa actualmente un lugar

destacado en la agenda. Ahora me encuentro en la tercera ola: La primera fue en los años 80, la segunda en los 90, y la tercera está empezando ahora. Sin duda se pueden hacer muchas cosas con la inteligencia artificial.

«Pero hay que tener en cuenta los límites: La inteligencia artificial se determina a partir de la información aprendida en el pasado.

«Para aprender una red neuronal correspondiente se necesita un gran número de objetos que actúen de ejemplos buenos y malos: hablamos de entre 500 y 5000 datos de información. Conseguir y aprender estos ejemplos supone un gran esfuerzo. Y cuando aparecen nuevos objetos, la red neuronal no puede empezar con ellos».

Existen aplicaciones de IA, y la decisión ya funciona muy bien. En la industria del vidrio, en cambio, solo funciona para aplicaciones sencillas, tales como la lectura de los números de los moldes en el código de siete segmentos. Por otro lado, los defectos del vidrio se vuelven más difíciles porque siempre lucen diferente.

Si se añade nueva información que el sistema entrenado no conoce, la IA no llegará más lejos. Básicamente no hay dos comprobaciones exactamente iguales.

Quizá una combinación de procesos de imágenes y redes neuronales pueda ayudar, pero eso es todavía un sueño para el futuro». �

Fabricación de vidrio digital www.glass-international.com 25

* Ingeniero de desarrollo,

Obernkirchen, Alemania www.heye-international.com

Heye Interna tional,

Glass International, Septiembre de 2022

Máquina IS SpeedLine de Heye

Pruebas de quemador de oxicombustión con hidrógeno y etanol

Martin Adendorff*, Robert L. Bell** y Shrikar Chakravarti*** comentan los esfuerzos de Linde para optimizar su cartera de quemadores para utilizarlos con hidrógeno y con otros combustibles ecológicos en el proceso de fabricación de vidrio.

Como resultado del creciente énfasis en la sostenibilidad, las empresas de la industria del vidrio están buscando formas de reducir de manera considerable las emisiones de CO2 en sus operaciones, en especial en el proceso de fusión.

Una de las maneras es usar combustibles bajos en carbono, por ejemplo, hidrógeno renovable, biocombustibles, biogás, gas sintético derivado de la biomasa y amoniaco renovable.

Se que el hidrógeno, en especial, es el combustible del futuro para eliminar las emisiones de CO2 de la combustión de los combustibles de hidrocarburo. Se llevó a cabo recientemente la primera demostración a gran escala de calentamiento 100 % de hidrógeno en un horno de vidrio, en la planta que Pilkington UK posee en St Helens, como parte del proyecto de sustitución de combustibles a nivel industrial de HyNet.1

Sin embargo, para adoptar a largo plazo el H2 como combustible en las operaciones de fusión del vidrio será necesario lo siguiente:

1. Modificar los sistemas del quemador y las tuberías de combustible;

2. Comprender cómo afectará la concentración más alta de vapor de agua en la atmósfera del horno a las propiedades del vidrio y la vida del refractario.

3. Generar y suministrar H2 limpio de manera rentable.

Este artículo se centra en los esfuerzos de los laboratorios de combustión de Linde para optimizar la cartera del quemador Optifire para utilizarlo con combustibles ecológicos, por ejemplo, con H2, mezclas de H2-GN, y con bioetanol.

Sistemas de combustión con H2

Desde el año 2018, Linde ha estado investigando en sus centros de tecnología de la combustión en Suecia, Alemania

Sistema de control que cumple con la norma EN 746-2

Sistema de control del quemador de 500 kW con H2 O2