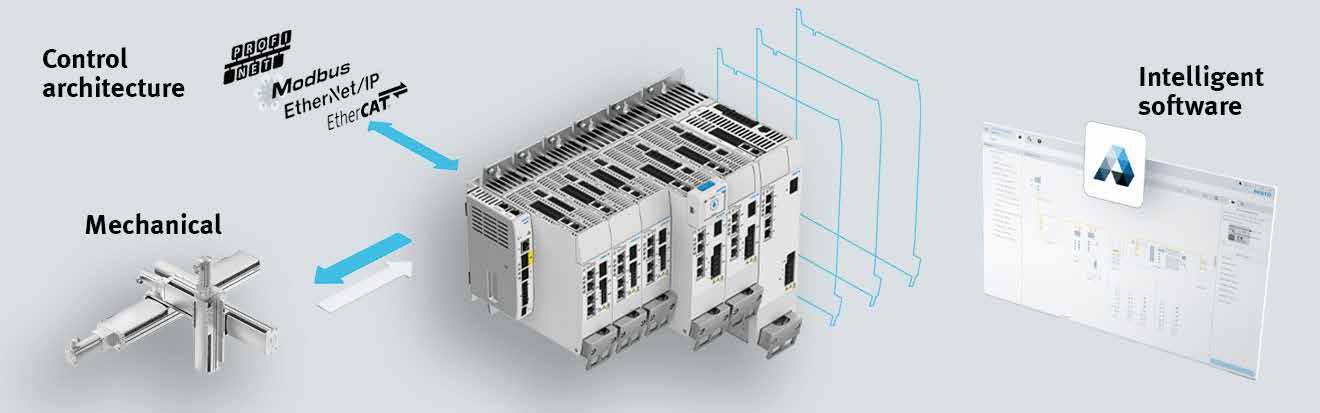

Technologie d’entraînement compacte et performante

Technologie d’entraînement compacte: Intégration directe de toutes les technologies d’entraînement conventionelles dans le système E/S de Beckhoff

Plage de tension extra-basse jusqu’à 48 V Gamme très évolutive: des modèles compacts pour chaque application Variantes universelles en IP20 et IP65/67 : pour utilisation dans des armoires de commande, boîtes à bornes ou des applications sans armoire de commande. Compatible avec une large gamme de moteurs et de réducteurs. Développement simple avec TwinCAT Gamme d'accessoires étendue: depuis les câbles de connexion pré-assemblés jusqu’aux cartouches de ventilation, pour améliorer encore vos performances

Scanner pour découvrir notre technologie d’entraînement compacte

VERS UNE EUROPE ‘VERTE’

À partir de 2035, aucun plaque d’immatriculation de véhicules à moteur de combustion interne ne sera enregistrée dans l’UE. L’Union européenne montre la voie et veut atteindre la neutralité climatique d’ici 2050. Un quart des émissions totales de CO2 en Europe vient du trafic. Les politiciens européens veulent une Europe ‘verte’ et imposent la transition électrique.

Juste avant le Mondial de l’Automobile à Paris en octobre, une rencontre a eu lieu entre Luca de Meo, le grand patron du groupe Renault, et Carlos Tavares qui est à la tête de Stellantis, une fusion entre FCA (Fiat-Chrysler) et PSA (PeugeotCitroën). Tous deux ont déclaré au Parisien que le calendrier des politiciens européens était particulièrement ambitieux et qu’il pourrait sérieusement perturber la relation entre les trois puissants blocs de la construction automobile – la Chine, l’Europe et les Etats-Unis. L’Europe a un calendrier strict mais la Chine et les Etats-Unis laissent la balle dans le camp des constructeurs automobiles.

Les constructeurs automobiles n’ont pas besoin de politiciens pour comprendre que le moteur à combustion interne est en fin de vie. Même s’ils deviennent plus économes et émettent moins d’émissions, l’image est ruinée et nous sommes devenus trop dépendants de la manipulation des prix des carburants fossiles.

Au salon de l’auto à Paris, la nouvelle marque française Hopium a présenté sa Machina futuriste, une berline sportive qui parcourt 1.000 km avec un plein d’hydrogène. La voiture, longue de cinq mètres et pesant deux tonnes, a été construite en Normandie et utilise la technologie de la pile à combustible pour convertir l’hydrogène en électricité, laquelle est stockée dans une batterie tampon qui alimente le moteur électrique. Le seul produit résiduel est de l’eau pure et le ravitaillement ne prend que quelques minutes. La voiture devrait être lancée en 2026 sur le marché au prix de 120.000 euros.

Ce n’est pas toujours la meilleure technologie qui conquiert le marché. Des scientifiques de la Lund University en Suède affirment qu’un réseau électrique défaillant dans les premières années de la production automobile aux Etats-Unis a conduit au choix du moteur à combustion. « L’accès incertain à l’infrastructure électrique locale s’est avéré être le principal facteur derrière ce choix de propulsion par les constructeurs automobiles », fait savoir le professeur Josef Taalbi. Plus frappant encore : « La voiture électrique, alors meilleure marché, était considérée comme un produit de luxe et un moyen de transport pour les femmes, la voiture à essence, en revanche, était étiquetée comme un moyen de transport aventureux qui attirait surtout les consommateurs masculins. »

Cent ans plus tard : notre réseau est-il prêt pour les VE ? Un point sensible est la répartition déséquilibrée du nombre de véhicules électriques et de l’infrastructure de recharge associée. Des études montrent que nous aurons besoin de 7 millions de points de recharge sur le sol européen d’ici 2030 pour permettre un large déploiement des VE. Aujourd’hui, nous avons 350.000 unités de recharge et 70% de cette infrastructure se situe dans trois pays (la France, l’Allemagne et les Pays-Bas).

‘Ce n’est pas toujours la meilleure technologie qui conquiert le marché.’

Mais si l’électricité est produite avec du gaz ou du charbon, le bénéfice environnemental des VE est alors inexistant ! D’ici 2030, une multitude de cobalt, de nickel et de lithium sera nécessaire à la production des batteries et des moteurs électriques. Comme ce sont des matières premières rares, cela implique des activités minières nocives pour l’environnement dans le monde entier.

Peu confiants dans l’avenir, les fabricants automobiles ont commodément remplacé le moteur à combustion interne par des batteries et des moteurs électriques. Une mauvais décision : ils auraient mieux fait de concevoir une nouvelle voiture autour de la propulsion électrique. En conséquence, nous sommes aujourd’hui affligés d’une e-voiture que nous n’osons conduire qu’autour du clocher de l’église. Pas de problème ont déclaré les fabricants automobiles, nous allons fournir une double propulsion, et le terme ‘hybride’ est entré dans le dictionnaire. Des milliers d’utilisateurs de voitures d’entreprise circulent désormais avec une double transmission lourde, trouvent l’usage du câble encombrant, utilisent à peine l’électricité mais bénéficient d’une indulgence fiscale…

Vous trouvez une borne de recharge dans les environs mais elle est occupée… Et en vacances, vous n’êtes plus dans les embouteillages mais vous attendez votre tour à la super borne. Faut-il en conclure que la voiture électrique est une mauvaise voiture ? La voiture électrique d’aujourd’hui a tout faux. Les fabricants n’ont pas oser réfléchir.

La solution est pourtant évidente : concevoir des voitures avec des batteries interchangeables. L’ancienne station-service possèdera toujours de batteries pleines en stock, rechargées avec de l’électricité verte bon marché. Vous pourrez partir en Espagne sans soucis car des batteries vous attendront partout. L’échange automatisé de batteries standardisées adaptées à tous les véhicules ne prend que quelques minutes. Voyez ce que fait la marque automobile chinoise Nio, où la Chine est bien plus avancée. Qu’attendent nos fabricants ?

Peut-on en tirer une conclusion ? Il semble que le moteur à combustion interne ne va pas disparaître mais que l’on va poursuivre son développement avec des carburants non fossiles. Il n’y a donc pas une solution mais plusieurs qui se complètent. Nous vous souhaitons beaucoup d’inspiration à la lecture de ce nouveau numéro d’Automation Magazine!

Hugues Maes, Président InduMotion

Pour le trafic lourd, et certainement le transport maritime, la propulsion à hydrogène a de beaux jours devant elle. Si l’hydrogène s’écoule à court terme dans nos anciennes conduites de gaz naturel, on pourrait alors faire le plein de la voiture à la maison. Mais attendre les voitures à hydrogène, c’est comme attendre Godot : une voiture de particulier est trop petite pour être équipée d’une énorme récipient sous pression de 700 bars et le système de propulsion est trop coûteux.

Il n’y a donc pas d’autre option que d’acheter une voiture électrique hors de prix. Rassurez-vous : la batterie est rechargée au travail et elle est utilisée le soir à la maison pour se laver, uriner, se chauffer et regarder la télé. Merci à l’employeur. Mais votre place de stationnement sous l’immeuble à appartements n’a pas de prise de contact.

‘Faut-il en conclure que la voiture électrique est une mauvaise voiture ?’

INDUMOTION

InduMotion asbl est l’association professionnelle des entreprises spécialisées dans l’automatisation d’industrie et des systèmes d’entraînement (électriques, hydrauliques, mécaniques, pneumatiques), actives comme fabricant, importateur officiel ou distributeur sur le marché Belge.

Membre du Comité européen CETOP.

asbl InduMotion

Provinciesteenweg 9 – 3150 Haacht TVA BE0431 258 733

Secrétariat : Gerda Van Keer, tél. +32 471 20 96 73 gerda.vankeer@indumotion.be info@indumotion.be

CONSEIL D’ADMINISTRATION

Hugues Maes (SMC Belgium) : Président

Bart Vanhaverbeke (Voith Turbo) : Vice-Président

Marcel De Winter : Secrétaire général

Guy Mertens (Act in Time) : Trésorier

Vincent De Cooman (WITTENSTEIN) : Administrateur

Luc Roelandt (Stromag) : Administrateur

Jean-Marc Orban (Festo) : Administrateur

VÉRIFICATEURS AUX COMPTES

Adriaan De Potter (Protec)

Maciej Szygowski (Doedijns Fluid Industry)

P3 EDITO Vers une Europe ‘verte’

P5 CONTENU

P6 DOSSIER ‘Y-a-t-il encore un avenir pour le moteur à combustion ?’

P19 Agoria Solar Team remporte l’Automation Magazine Award 2022

AUTOMATION MAGAZINE

Automation Magazine est un périodique trimestriel de l’association InduMotion asbl. Le magazine paraît quatre fois par année (mars, juin, septembre et décembre).

RÉDACTION

redactie@automation-magazine.be www.automation-magazine.be

PUBLICITÉ

Jean-Charles Verwaest, tel. +32 475 44 57 91 publiservice@automation-magazine.be

ÉDITEUR

RESPONSABLE

Hugues Maes vzw InduMotion Provinciesteenweg 9 – 3150 Haacht info@indumotion.be www.indumotion.be

COMITÉ DE

LAY-OUT Hans Bungeneers www.brontosaurus-graphics.be

ÉDITION 8.300 ex. NL + 2.700 ex. FR

Les annonces proposées dans Automation Magazine sont soumises à l’approbation du comité de rédaction.

Les annonces doivent obligatoirement concerner des produits ou services se rapportant aux techniques pour l’automatisation industrielle.

Les communiqués et les articles publiés dans les pages rédactionelles de cette revue ont été selectionnés par le comité de rédaction. Ils sont édités gratuitement et sont exempts de toute publicité. Les auteurs sont responsables de leur textes.

P22 Desmedt Motoren : La révision des ascenseurs du tunnel piéton sous l’Escaut P24 Nouveau bâtiment de Stäubli à Courtrai P28 Double anniversaire pour WEG Benelux P30 Réaliser des économies grâce à une approche innovante de DV Hydraulics

P32 ACE amortisseurs miniatures intègrent la production de semi-conducteurs P35 Beckhoff pilotage PC pour plus de durabilité dans l’industrie du plastique

RÉDACTION

Ludo De Groef, Marcel De Winter, Claudia Liedl, Hugues Maes, Guy Mertens, Patrick Polspoel, Roger Stas, Maxime Vansichen, Filip Vanwynsberghe.

SECRÉTARIAT

Gerda Van Keer, tel. +32 471 20 96 73 gerda.vankeer@indumotion.be info@automation-magazine.be

RÉALISATION

Magenta Uitgeverij

Designcenter De Winkelhaak Lange Winkelhaakstraat 26 2060 Antwerpen info@magenta-uitgeverij.be

Automation Magazine est édité par InduMotion asbl. Un abonnement au magazine est gratuit et peut être demandé au secrétariat d’InduMotion : gerda.vankeer@indumotion.be. Conformément à la législation GDPR européenne, nous vous informons qu’Automation Magazine conserve vos données : nom, nom de la société (option) et adresse. Cette information n’est pas partagée avec des tiers. Via Gerda Van Keer, vous disposez d’un droit de regard et vous pouvez adapter ou supprimer vos données à tout moment.

Automation Magazine verschijnt ook in het Nederlands.

© InduMotion 2022 Photo de couverture © Ingimage

P36 Le sidebot Wyzo flexible aide les entreprises à automatiser P38 Bernardustechnicum assemble mille imprimantes 3D

P40 AGORIA : Stagflation !

P42 Avercon développe une machine pour fabriquer des emballages sur mesure avec le Digital Twin de Siemens P44 PRODUITS

P49 TECHTELEX P50 CONCLUSION

Y-A-T-IL ENCORE UN AVENIR POUR LE MOTEUR À COMBUSTION ?

Cette question peut sembler simple à première vue, mais celui qui la pose ouvre la boîte de Pandore qui renferme des solutions qui, à leur tour, soulèvent toute une série de nouvelles questions. Pour formuler une réponse la plus nuancée possible, Automation Magazine a contacté plusieurs experts. Chacun dans leur domaine, ils ont analysé à quoi pourrait ressembler notre avenir en matière de mobilité et d’énergie.

Dans le transport maritime, les bateaux sont construits pour une durée de 40 ans voire plus. Des mauvais choix peuvent avoir de graves conséquences pendant longtemps.

Nous commençons avec le professeur Joeri Van Mierlo, suivi de Koen Cornelissen, Tim Berckmoes et Roy Campe. Nous clôturons ce dossier avec le double entretien de Mark Pecqueur et Daan Moreels.

Une personne qui souhaitait acheter une voiture respectueuse de l’environnement fin des années ’80, début des années ’90, se voyait présenter un modèle diesel au lieu d’un moteur à essence. Rien de surprenant à l’époque car le diesel offrait un meilleur rendement et une consommation réduite pour une cylindrée similaire et générait des émissions de CO2 légèrement inférieures. Alors pourquoi le moteur diesel est-il devenu la bête noire au début de ce siècle ? La réponse se trouve dans les autres substances qu’il émet comme le NOx (oxyde d’azote) et les particules fines qui présentent des risques considérables pour la santé. Ces risques sont à la base d’une législation stricte – la fameuse norme Euro V –qui prévoit diverses procédures pour diminuer ou traiter les émissions.

Cela s’applique également à d’autres moteurs comme les moteurs des engins tout-terrain. Les fabricants ont fait énormément d’efforts ces dernières années pour que leurs voitures et engins répondent aux normes d’émission. Il y a eu les filtres à particules DPF, le système SCR (Selective Catalytic Reduction - post traitement des gaz de combustion avec un catalyseur), le système DOC (Diesel Oxidation Catalyst –oxydation d’hydrocarbures, du monoxyde de carbone et des résidus de carburant et d’huile) et le système EGR (Exhaust Gas Recirculation – recirculation des gaz d’échappement). Mais ce n’était apparemment pas suffisant celà a engendré beaucoup de discussions.

Les conservateurs croisent le fer aujourd’hui avec les optimistes du progrès, des écologistes parfois diamétralement opposés à l’industrie. La technologie est pourtant au cœur de la solution, n’oublions pas que si nous sommes capables de débattre de la mobilité du futur, c’est précisément parce qu’il existe tant d’alternatives. Cette diversité est abordée dans ce dossier : des professeurs, des spécialistes VE, des apôtres de l’hydrogène, des fabricants de moteurs et des entreprises technologiques prennent la parole pour répondre à la question centrale : y-a-t-il encore un avenir pour le moteur à combustion interne?

Celui qui répond ‘non’ à la question se voit immédiatement interrogé sur l’alternative. Une transmission 100% électrique comme solution passe-partout ? C’est théoriquement possible pour de nombreuses applications mais pas pour tous les moyens de transport. Même avec le cas le plus clair plaidant en faveur de l’électrique – la voiture particulière – d’autres questions émergent : notre réseau peut-il supporter cette vague d’électrification ? Comment vont évoluer les prix peu démocratiques aujourd’hui ? Comment proposer à chacun une borne de recharge proche du domicile ? Et nous n’avons pas encore abordé les questions brûlantes sur l’utilisation des matières premières. Voyez la rareté des aimants permanents pour le moteur électrique ou la situation géopolitique autour de l’extraction et du traitement du lithium pour les batteries. Si la propulsion électrique peut convenir au transport de personnes et au transport léger, qu’en est-il du transport des marchandises ? Des avions et des porte-conteneurs ?

L’hydrogène est-elle une alternative ? Des questions pertinentes se posent ici aussi. Veut-on (peut-on) équiper un porte-conteneurs d’une installation d’hydrogène encombrante? Ou serait-il préférable de passer à l’ammoniac ou au méthanol ? La production d’hydrogène n’est durable que si elle est climatiquement neutre, mais l’infrastructure n’en est qu’à ses balbutiements. Celui qui construit aujourd’hui un bateau pense à une durée de vie de 50 ans. Un mauvais choix pourrait s’avérer coûteux. La question ‘Y-a-t-il encore un avenir pour le moteur à combustion?’ est donc bien plus qu’une question technique. C’est un sujet financio-socio-économique où les variables sont nombreuses et les réponses diverses.

À PROPOS DES VÉHICULES ÉLECTRIQUES

Professor Dr. Ir. Joeri Van Mierlo (VUB) : « Difficile d’estimer quand le moteur à combustion interne de la voiture du particulier disparaîtra car plusieurs variables jouent un rôle. Pensez à la différence que cela peut faire sur la politique fiscale ou à l’influence du prix élevé de l’électricité aujourd’hui. L’Europe a déjà en partie résolu le problème : il faut être climatiquement neutre d’ici 2050. Quand on sait qu’une voiture est construite pour durer 15 ans au maximum, on pourrait considérer 2035 comme le point final du moteur à combustion interne (ICE). La commission européenne a entretemps adapté ses délais. La question est donc de savoir dans quelle mesure l’année 2035 sera réellement importante. Qui osera acheter une voiture ICE en 2030 ? »

« Personnellement, je ne vois pas d’avenir pour l’hydrogène dans le transport de passagers. La raison me semble claire : si vous ne voulez pas d’émissions, il faut alors travailler avec de l’hydrogène vert. Pour le produire avec une énergie renouvelable, plusieurs étapes sont nécessaires à sa transformation. Il faut l’infrastructure et l’énergie utiles pour le stocker, le distribuer, … ce sont autant de pertes. Il faut aussi le convertir dans la voiture en une énergie électrique. Il faut produire l’électricité, la stocker dans des batteries et l’utiliser efficacement. D’après une étude, il faut 3 fois plus d’éoliennes pour couvrir la même distance avec un moteur à hydrogène par rapport à un moteur électrique. Je doute donc du rôle que va jouer l’hydrogène dans le transport de marchandises. Tous les camions ne se rendent pas chaque jour dans le sud de

l’Espagne, on pourrait donc utiliser des camions électriques pour le transport local. Et les longues distances? Je crois dans le concept de la répartition modale. Le transport ferroviaire ou la navigation fluviale n’est finalement rien de plus que des dizaines de camions qui se suivent, mais cela demande une autre approche de l’infrastructure routière et fluviale. Ce qui ne veut pas dire que je ne vois aucun rôle pour l’hydrogène dans l’avenir : il peut être mis à profit lors de fluctuations de la production énergétique, en particulier l’énergie solaire. Cette forme d’énergie connait deux obstacles majeurs dans sa production. Si on se penche sur le déroulement d’une journée, on remarque un pic le jour et plus rien le soir et la nuit. La technologie est disponible aujourd’hui pour s’attaquer à ce problème : il existe des batteries domestiques et les voitures électriques peuvent disposer de V2H ou V2G, respectivement Vehicle to Home et Vehicle to Grid. De plus, pendant les périodes sans énergie solaire, on peut faire appel à la batterie du véhicule. Le problème jour/nuit est alors aplani. »

« Le second problème est similaire mais à un autre niveau : en été, le rendement est optimal mais en hiver, il chute. L’hydrogène pourrait y apporter une contribution : une pleine production en été avec un stockage des excédents, et une utilisation en hiver si nécessaire. Mais on est encore entre le rêve et la réalité. Vehicle 2 Home ou Vehicle 2 Grid sont par exemple parfaitement possibles mais les incitants financiers ne sont pas optimaux. Les gestionnaires du réseau de distribution sont également confrontés à un énorme travail d’adaptation du réseau, et la peur de la transition est bien là. Il y a aussi la question des bornes de recharge. En région bruxelloise, seuls 11% des habitants peuvent réaliser une recharge sur un propre espace de stationnement. Le reste dépend de l’infrastructure publique. Le rôle du gouvernement est donc important, même s’il semble confronté à 2 tendances apparemment opposées : d’une part, on veut faciliter l’émergence des VE en prévoyant l’infrastructure, d’autre part, on veut pousser le plus de monde possible à emprunter les transports publics et le vélo. Pour ma part, on peut s’intéresser aux deux tendances simultanément. »

ELECTRICITÉ : ÉQUILIBRAGE DE CHARGE ET/OU RENFORCEMENT DU RÉSEAU ?

Les gestionnaires de notre infrastructure électrique sont donc confrontés à une tâche colossale. C’est aussi le sentiment de Koen Cornelissen. Il est eMobility Leader pour la Belgique, les Pays-Bas, le MO et l’Amérique latine chez Schneider Electric.

« Pour le transport de personnes, le moteur à combustion est une histoire qui se termine. L’hybride et l’hydrogène semblent également perdre du terrain au profit du full électrique. Cela aura bien entendu un impact majeur sur l’infrastructure électrique, et cela va au-delà du réseau de distribution car les installations dans les bâtiments sont également face à un sérieux défi. Une borne de recharge est sans doute la partie

la plus accrocheuse mais la technologie qui la sous-tend est au moins aussi importante : il y a les transformateurs, la distribution, les tableaux de commutation, les compteurs, etc. A l’avenir, jusqu’à 45% de la consommation d’énergie d’un bâtiment pourrait être liée à la recharge de véhicules. Vous voulez placer quelques bornes de recharge sur le parking de votre entreprise ? C’est bien, mais pensez à l’avenir car il y a de fortes chances qu’une extension soit nécessaire rapidement. En d’autres termes, l’évolutivité et la réflexion tournées vers l’avenir sont plus que jamais à l’ordre du jour. »

« Il reste encore beaucoup à faire pour le réseau de distribution. Aujourd’hui, il y a encore des restrictions lors du placement de bornes de recharge. Une ou deux bornes ne pose pas aucun problème mais si vous voulez en installer 30 sur votre site, c’est autre chose. Cela a principalement à voir avec la capacité de charge requise. Je reviens un instant sur les modes de recharge. Il y a 4 modes de recharge pour les VE. Le Mode 1 est une recharge par une prise de courant standard. En raison des flux importants et du manque de sécurité et de limitation nécessaire, ce mode est déconseillé voire interdit dans de nombreux pays. De l’autre côté du spectre, on trouve le Mode 4. C’est ce qu’on appelle la recharge rapide par du courant continu. Ces stations se trouvent généralement le long des autoroutes et ont pour but de recharger la voiture jusqu’à un niveau acceptable dans un temps limité. La rapidité signifie que les chargeurs nécessitent des capacités de charge pouvant atteindre 350 kW. Cette solution ne convient donc pas aux maisons ou aux bureaux classiques. Il reste donc le Mode 2 et le Mode 3. Avec le Mode 2, on peut comme avec le Mode 1 effectuer une recharge via une prise de courant standard mais le câble de recharge est équipé d’une protection. Du fait de la limitation imposée à 10 A, la recharge est possible avec une puissance de 2,3 kW. Mais quand on sait qu’un VE moyen consomme facilement 17 kWh aux 100 kilomètres, on comprend que l’histoire reste complexe. Le Mode 3 est donc la norme aujourd’hui. Selon le raccordement au réseau, il est possible de réaliser une recharge selon une capacité de 3,7 à 22 kW. »

« Si on revient à notre exemple des 30 bornes de recharge, on voit mieux où se situe le problème : un surcroît de charge sur le réseau si tout le monde recharge sa voiture en même temps. Quatre options sont alors possibles : placer moins de bornes de recharge mais ce n’est pas une piste valable. La seconde solution consiste à renforcer le raccordement au réseau ou au bâtiment. La troisième solution est une production locale, la quatrième solution est de mieux réguler la charge. La capacité maximale des chargeurs est réglée en fonction du raccordement au réseau, ou dynamiquement via des compteurs d’énergie. Les options trois et quatre peuvent se combiner entre elles. Quand les collaborateurs arrivent au bureau le matin, ils branchent leur voiture comme d’habitude mais le système de régulation ne lancera la recharge effective que lorsque ce sera permis, en fonction des disponibilités à ce moment-là. Si plus d’énergie est disponible en journée, il y aura plus de puissance pour la recharge. Dans certains cas, cela

ne suffira pas et il faudra effectivement renforcer le réseau. On constate aussi que la capacité de recharge maximale des voitures continue d’augmenter. Les défis ne manquent donc pas. »

« Pour les V2H et V2G le trajet est encore long. C’est assez complexe dans la pratique car il faut construire tout un écosystème autour de la technologie. Il faut coordonner la voiture, la maison, le réseau et la communication, réguler les flux, calculer les tarifs, … Tous les éléments doivent être adaptés entre eux. Il y a donc beaucoup à faire. A court terme, je vois plutôt la recharge intelligente émerger, elle est automatique en fonction des prix de l’énergie et de la disponibilité du moment, et peut être appliquée au niveau du bâtiment. »

TRANSPORT MARITIME : AMMONIAC OU MÉTHANOL ?

Tim Berckmoes est CEO d’ABC Motoren (Anglo Belgian Corporation). Son entreprise conçoit des moteurs dans quatre grands domaines : les locomotives, les générateurs, les ensembles de pompes et les bateaux. L’entreprise est un précurseur dans le développement de moteurs de qualité supérieure. Comment perçoit-il les développements actuels?

« Nous répondons par un franc ‘oui’ à la question de savoir s’il y a encore un avenir pour le moteur à combustion. Nous avons développé un moteur à combustion à l’hydrogène

future-proof qui a un bon rendement et n’émet que de la vapeur d’eau. Il n’y a pas d’émissions de CO2, de NOx ou autres particules dans l’air. Cela fait un certain temps que nous travaillons sur la réduction des émissions. Il y a quelques années, nous nous sommes lancés dans la construction d’un moteur à deux carburants, fonctionnant à la fois au diesel et à l’hydrogène. Les utilisateurs peuvent travailler à l’hydrogène et ont une certitude avec le moteur diesel. Avec cette solution, le rapport hydrogène/diesel peut être de 85/15. En d’autres termes, c’est une sérieuse réduction de CO2 qui n’entrave pas le fonctionnement opérationnel. »

« A partir de là, nous avons développé un moteur 100% hydrogène ne nécessitant aucune injection pilote de diesel. Toutes les pièces utiles au diesel sont supprimées : il n’y a plus d’injecteurs, de pompes, de tuyaux. Les différences avec un moteur à combustion standard au diesel se situent à d’autres niveaux. Par exemple, la chambre de combustion, l’arbre à cames et le piston sont adaptés et il faut ajuster les spécifications du turbo car le pré-allumage rapide demande plus d’excès d’air. Pour l’utilisateur final, il y a des légères modifications dans le fonctionnement opérationnel. Lors de la prise de charge, l’accélération est plus lente, et l’ensemble réagit moins rapidement aux à-coups. À part cela, il n’y a pas d’autre restriction. Le système fonctionne parfaitement mais les organismes d’inspection restent frileux. Nous devons donc combiner cette solution à un système de backup sous la forme d’un générateur diesel ou d’un pack de batteries. Aujourd’hui, le moteur peut fonctionner avec 100% d’hydrogène. Si on peut produire l’hydrogène sans sources

Pour les moteurs dans les plages de puissance plus importantes – comme le transport maritime et les locomotives – la recherche d’une alternative peut être plus difficile.

Tim Berckmoes (CEO d’ABC Motoren) : « Le diesel est décrit comme le diable incarné mais quelques nuances s’imposent. »

fossiles, on obtient alors une solution climatiquement neutre. L’application exacte dépend du secteur. »

« Cependant, un moteur 100% hydrogène ne peut pas être utilisé partout dans le transport maritime, principalement parce que le stockage sous haute pression n’est pas évident. Pour les porte-conteneurs, je vois plutôt un avenir pour le méthanol ou l’ammoniac comme vecteur d’hydrogène. Vous pouvez le stocker plus facilement et produire via ces substances de l’hydrogène avec du CO2 comme résidu. Si vous capturez le CO2, vous obtenez une solution sans émissions. On observe aujourd’hui une légère préférence pour le méthanol au détriment de l’ammoniac car ce dernier brûle 6 fois moins vite. Le rendement n’est pas aussi bon car on ne peut exécuter le processus qu’avec des moteurs à deux temps très lents. De plus, l’ammoniac s’enflamme difficilement, ce qui nécessite une injection pilote ou un mélange d’hydrogène. Enfin, l’ammoniac génère des émissions de NOx plus élevées, ce qui exige un traitement ultérieur des gaz d’échappement. Le méthanol semble donc plus adapté, du moins pour la plage de puissance (500kW - 10000 kW). Des entreprises de dragage comme Jan De Nul et Deme penchent dans cette direction et Maersk a récemment commandé 8 bateaux qui seront propulsés au méthanol. Mais certaines compagnies maritimes optent pour l’ammoniac pour leurs porte-conteneurs et tankers. Dans les deux cas, il s’agit en première instance de moteurs à deux carburants, en l’occurrence de diesel/méthanol ou de diesel/ammoniac. »

« Pour les bateaux remorqueurs, les petits ferries et les bateaux de navigation intérieure, je vois un avenir pour le moteur à hydrogène pur car ils peuvent fréquemment faire le plein. Il n’y a pas de problème de stockage. Aujourd’hui, on voit plusieurs initiatives pour proposer de l’hydrogène dans les ports, je vois peu de problèmes dans ce domaine. »

« Dans le transport maritime, on parle d’applications pouvant durer 40 ans et plus. Opter aujourd’hui pour la solution A ou B est donc risqué. Nous avons répondu à cela en développant

notre gamme Evolve, une version multicarburant. Ce moteur peut fonctionner avec 5 carburants différents : le GNL, le Diesel, le fioul lourd, le méthanol ou l’hydrogène. Il y a un moteur de base et seul l’injecteur est adapté en fonction du carburant. Nous avons réussi à réaliser un très bon rendement. Les clients peuvent envisager l’avenir avec plus de confiance grâce à ce type d’innovations. »

ENVIRONNEMENT = UNE HISTOIRE SURTOUT EUROPÉENNE ?

« N’oublions pas que nous regardons souvent les choses à travers nos lunettes ‘early-adapter’ européennes. Aux EtatsUnis et en Chine, ces discussions sont tout bonnement inexistantes ! Peut-être parce que leurs sources d’énergie fossile sont moins chères. Je pense que l’Europe commet une erreur capitale en voulant totalement interdire le moteur à combustion. »

« Chez nous, le diesel est décrit comme le diable incarné mais une certaine nuance s’impose. En soi, c’est un bon produit : il est disponible dans le monde entier, il est relativement sûr, bon marché et les caractéristiques énergétiques sont excellentes. La technologie de ces moteurs est entretemps développée à un point tel – voyez les filtres Euro 6, l’ECR et Adblue, le filtrage DPF – qu’un moteur diesel n’émet plus que du CO2. Si vous combinez cela à la capture de CO2, vous obtenez une solution sans émissions. Mais l’affaire Volkswagen avec les logiciels trafiqués a ruiné la réputation du diesel. » « Si je vois un avenir pour le moteur à hydrogène pour la voiture de particulier ? Oui. Aujourd’hui, des moteurs à hydrogène sont disponibles sur le marché, ils fonctionnent sur base d’une pile à combustible. Mais il existe un moteur à combustion classique dans une version hydrogène. Il présente plusieurs avantages : il est 3 fois moins cher qu’un moteur utilisant une pile à combustible, il ne contient pas de terres rares, c’est une technologie connue sur laquelle les garagistes peuvent facilement travailler – à l’inverse des piles à combustible – et le moteur est moins dépendant de la qualité du carburant. Avec les piles à combustible, la moindre contamination est désastreuse. Je ne comprends pas que la Commission européenne jette le moteur à combustion ainsi à la poubelle. Rendre une solution zéro émission obligatoire? Bien. Mais exclure à l’avance une technologie ? C’est incompréhensible. »

MACHINES DE CHANTIER : ÉLECTRICITÉ OU HYDROGÈNE ?

Roy Campe est CTO chez CMB.tech, une entreprise à la pointe du développement d’applications à l’hydrogène, notamment pour le transport maritime et le secteur de la construction. Lorsque nous lui avons posé la question centrale de notre dossier ‘Y-a-t-il encore un avenir pour le moteur à combustion ?’, il a fait un commentaire pertinent.

« Ce n’est pas le moteur qui est le problème dans le moteur à combustion mais le carburant. En soi, la structure du moteur est bon marché et se compose d’un métal standard, elle est efficiente et se recycle facilement. Il ne serait pas sage de jeter le bébé avec l’eau du bain. Il ne faut pas non plus limiter cette question au secteur automobile – où le user case du moteur électrique y est favorable – car d’autres applications demandent une approche spécifique. Je pense au transport maritime et au secteur de la construction. Les machines y sont construites pour le long terme et cela complique le choix technologique. »

« Chez CMB.tech, nous avons opté pour une solution évolutive sous la forme d’un moteur à deux carburants qui fonctionne au diesel et à l’hydrogène. Un moteur à

combustion interne convertit la pression et la température en une énergie mécanique. La manière dont la pression et la température sont produites – via du diesel, de l’essence, de l’ammoniac, du méthanol, … - importe peu au fonctionnement de la machine. Nous voulions une solution qui ait peu d’impact pour l’utilisateur, des dimensions et un fonctionnement opérationnels identiques à ce à quoi il est habitué. En mélangeant l’hydrogène au diesel, on peut réduire les émissions, sans influencer significativement le fonctionnement. »

UNE APPLICATION : UNE EXCAVATRICE ÉQUIPÉE D’UN MOTEUR À DEUX CARBURANTS

« Avec Luyckx, l’importateur Hitachi, nous avons développé une excavatrice équipée de cette technologie avec un moteur diesel Isuzu existant. Le moteur modifié peut fonctionner soit avec 100% de diesel comme un moteur traditionnel soit avec un mélange diesel-hydrogène. L’hydrogène est injecté et mélangé à l’air lors de la course d’admission du piston. Comme avec les moteurs diesel, le diesel est injecté au point mort haut de la course de compression et la chaleur de la compression enflamme les carburants combinés. »

Dans le domaine des machines de chantier, l’évolution suit son cours. Outre l’électrification, on s’intéresse à l’hydrogène. Luyckx a ainsi développé avec CMB.Tech une solution à deux carburants où l’hydrogène est mélangé dans un moteur diesel légèrement adapté.

Le moteur Evolve peut fonctionner avec 5 carburants différents : le GNL, le diesel, le fioul lourd, le méthanol ou l’hydrogène. Il y a un moteur de base et l’injecteur qu’il faut adapter au carburant.

« Nous sommes convaincus que cette technologie à deux carburants va jouer un rôle important dans le cadre de la transition énergétique, sans une reconversion majeure des techniciens, et de manière peu coûteuse. Avec certains moteurs, on peut déjà mélanger plus de 90% d’hydrogène. La dernière étape est de faire fonctionner les machines lourdes avec des moteurs à combustion 100% H2. »

D’après Roy Campe, les conducteurs de machines remarquent peu de différences entre une machine à deux carburants et le diesel traditionnel : « Le grutier n’a besoin que d’une courte formation sur les bases de l’hydrogène et de la machine. La machine se comporte comme le modèle diesel d’origine, les performances et la puissance sont égales. Le grutier n’a pas à se soucier de l’approvisionnement en hydrogène car ce processus est en principe automatique. »

Roy Campe est aussi heureux que la sécurité ne constitue pas un problème. « Le système H2 est contrôlé périodiquement et consiste en une inspection visuelle et un test de fuite. Le ‘grand entretien’ n’a lieu que tous les 5 ans. Pour les machines terrestres, nous suivons les règles EC79. Cela garantit des composants H₂ de qualité et une stratégie de sécurité pour l’ensemble du système. Le système de sécurité contrôle la concentration en hydrogène dans l’air et si un seuil spécifique est atteint, l’installation est désactivée. Les réservoirs de stockage d’hydrogène sont physiquement testés à une pression plus élevée que celle pouvant se produire réellement. Chaque lot de production doit également subir des tests d’impact et des tests au feu. »

VERS UN MOTEUR 100% HYDROGÈNE ?

Le passage d’une solution à deux carburants vers un moteur à hydrogène pur semble être la suite logique. À quoi peut-on s’attendre ? « Il n’est plus question de diesel et les inconvénients de la pile à combustible sont aplanis. Comme le principe de fonctionnement est similaire à celui d’un moteur à combustion traditionnel, le système est connu du personnel de maintenance. JCB et Deutz ont notamment lancé de telles initiatives. Mais le mode d’obtention de l’hydrogène reste la clé pour pouvoir parler effectivement d’une amélioration environnementale. Une chose est sûre : ces années vont être passionnantes dans le domaine de la propulsion. »

« Dans le transport maritime, l’histoire est différente. Je vous cite l’exemple d’un bateau servant à la maintenance des parcs éoliens. Le parcours typique d’un tel bateau est le suivant : le matin, les techniciens embarquent et le bateau se dirige à grande vitesse vers le parc car les techniciens ne peuvent rester en mer que pendant un certain temps. Après le travail, le bateau repart à vive allure vers le quai. Celui qui veut réaliser un tel schéma de travail avec une propulsion électrique se rendra vite compte des objections pratiques car pour atteindre la même vitesse élevée, il faut un énorme pack de batteries. Et

Le développeur Roy Campe à propos de cette solution : « Nous sommes convaincus que cette technologie à deux carburants va jouer un rôle majeur dans le cadre de la transition énergétique, sans reconversion majeure pour les techniciens, et à moindre coût. Avec certains moteurs, on peut déjà mélanger plus de 90% d’hydrogène. La dernière étape est de faire fonctionner les machines lourdes avec des moteurs à combustion 100% H2. »

s’il faut soudainement partir de Ijmuiden et non d’Ostende ? Ou s’il n’est pas possible de recharger pendant la journée ? »

« Passer à l’hydrogène via la pile à combustible est moins adapté car il faut stocker un multiple d’hydrogène sur un tel bateau pour offrir de la flexibilité. En d’autres termes, il faudrait des bateaux plus grands et des moteurs plus lourds, mais on consommerait alors plus d’hydrogène. Ce n’est donc pas la bonne solution. Pour de telles applications, une solution à deux carburants diesel/hydrogène semble plus appropriée. Pour les ‘longs courriers’, on peut opter pour une solution à deux carburants bien qu’il s’agisse ici de diesel et d’ammoniac. » Pourquoi l’ammoniac et pas le méthanol ? « Contrairement au méthanol, l’ammoniac est un vecteur d’hydrogène sans carbone déjà utilisé dans le monde entier. Voilà pourquoi CMB opte pour l’ammoniac pour ses porte-conteneurs et ses vraquiers, même si je perçois que le méthanol peut jouer un rôle dans certaines applications. Nousmêmes, nous ne considérons pas le moteur à deux carburants comme une étape intermédiaire vers une propulsion complète à l’hydrogène mais comme une solution qui va perdurer à long terme. »

Développer des produits avec respect pour l’environnement

SMC accorde une grande attention à la durabilité. Nous contribuons à limiter les nuisances sur l’environnement. C’est pourquoi nous sommes toujours à la recherche de solutions plus durables, avec la réduction de CO2 comme objectif prioritaire.

Développer des produits compacts et légers, c’est notre passion Ils nécessitent moins de matières premières pour leur production et moins de temps pour les façonner. Et certains consomment également moins d’énergie.

SMC, le partenaire de choix pour la durabilité dans l’industrie

www.smc.be

ET APRÈS LE MOTEUR À COMBUSTION ?

L’un est une force motrice de l’E-motor chez Magnax à Courtrai, l’autre a gagné ses jalons en tant qu’expert dans le domaine de l’hydrogène. Daan Moreels, co-fondateur de Magnax, et Mark Pecqueur, auteur/enseignant, ont chacun – selon leur expertise - une vision passionnante de l’avenir de la mobilité. Quelles sont les évolutions prendront le dessus ?

Automation Magazine. Commençons par une question percutante : Voyez-vous encore un avenir pour le moteur à combustion?

Daan Moreels, co-fondateur de Magnax : « Je vois un avenir très sombre pour cette technologie car pour tous les types de véhicules, les ‘use cases’ penchent clairement en faveur de l’électrification, des voitures particulières aux bus et même à l’aviation. L’entraînement d’un véhicule peut être une ligne d’entraînement simple et facile à entretenir, fondée sur un ou plusieurs moteurs électriques et combinant des batteries et l’électronique de commande associée. Je vois le moteur à combustion ‘survivre’ dans des conditions spécifiques, par exemple dans des zones reculées où l’infrastructure pour les voitures électriques est insuffisante. Sous une forme hybride, je le vois survivre un temps car la densité énergétique des batteries actuelles est trop faible. Mais dans ce segment, l’hydrogène va commencer à jouer un rôle plus important. Il est significatif que les prédictions sur l’évolution du moteur à combustion sont constamment dépassées par la réalité. Des fabricants comme Honda, Toyota et Nissan ont opté pour l’approche hybride car ils pensaient que ce serait une étape intermédiaire vers le tout électrique pendant une période. Aujourd’hui, ils constatent que la part des véhicules full électriques augmente plus rapidement que prévu. D’ici la fin de la décennie, plus de 50% des véhicules seront entièrement électriques. »

Mark Pecqueur – enseignant et auteur de l’ouvrage ‘RUN ON WATER, the hydrogen way’ : « Les moteurs à combustion ont le grand avantage d’être bon marché. Voilà pourquoi Toyota s’intéresse à nouveau aux moteurs à combustion, mais alors à hydrogène. Une pile à combustible de 100 kW coûte aujourd’hui environ 10.000 euros. Un moteur à combustion qui fournit 100 kW coûte 750 euros. Le prix de revient sera à mon avis un facteur important dans la rapidité d’évolution. »

« Mais je suis convaincu que le système d’entraînement de l’avenir sera électrique. La ligne d’entraînement d’un moteur à combustion – avec sa boîte de vitesse et la réduction sur l’essieu arrière – n’est finalement que la réplication des caractéristiques d’un moteur électrique. La question est de savoir comment ce système d’entraînement sera précisément conçu. Personnellement, je m’intéresse aux moteurs à

Daan Moreels : « L’entraînement d’un véhicule peut, selon moi, se faire avec une ligne d’entraînement simple et facile à entretenir, à partir d’un ou de plusieurs moteurs électriques combinés à des batteries et à l’électronique de commande associée. »

Pecqueur : « L’arrivée des constructeurs étrangers va encore faire baisser le prix des VE. »

combustion à pistons libres. Ils sont conçus autour d’une tige avec un piston des deux côtés et un aimant au centre. Par la combustion, la tige se déplace d’avant en arrière, générant de l’électricité. Aucune huile de lubrification n’est nécessaire, seulement du liquide de refroidissement. Supposons que le

prix de ce type de moteurs ou des batteries traditionnelles soit bas et que le prix d’un tel moteur soit inférieur à celui des moteurs à combustion, je ne vois alors pas pourquoi ces technologies ne prendraient pas le dessus. Aujourd’hui, il y a encore un gros écart de prix entre le moteur à combustion et le moteur électrique, je ne pense donc pas que l’évolution sera aussi rapide. À moins que des raisons idéologiques ne commencent à jouer un rôle décisif. »

AM : Il y a quelques années, les voitures électriques (VE), hybrides ou à hydrogène semblaient s’être lancées dans une course au coude à coude. La VE est-elle en train de gagner? Ou n’est-ce qu’une idée ?

Mark Pecqueur : « Je pense qu’il est trop tôt pour se prononcer. Quand je vois que l’Arabie saoudite investit 46 milliards de dollars dans l’hydrogène renouvelable et veut produire à Zeebrugge de l’hydrogène renouvelable liquide à 2,5 euros le kilo, on ne peut pas dire que l’hydrogène est déprécié. Le moins cher finira par l’emporter. »

Daan Moreels : « Je vois du potentiel dans l’hydrogène, en particulier dans l’aviation où les batteries sont moins une option. Pour les familles qui ont des panneaux solaires, l’électrique est la meilleure option. »

Mark Pecqueur : « Un Boeing 747 qui fait Paris - New York consomme 130.000 litres ou 110 tonnes de kérozène. Il faut à peine 1/3 de ce poids pour parcourir ce trajet avec de l’hydrogène. L’avenir de l’aviation, c’est l’hydrogène. Dans le transport maritime, je ne vois pas de percée dans tout. Pour des trajets fixes et courts comme avec les ferries, je ne vois pas de problème mais ce sera moins évident avec le transport longue distance pour des questions de sécurité. Dans ce secteur, je vois plutôt le méthanol liquide gagner en popularité

comme carburant, lequel peut aussi être produit avec de l’hydrogène. Mais il reste un long chemin à parcourir avant de pouvoir produire de l’hydrogène renouvelable, du moins dans notre pays. C’est aussi une question d’efficience et d’espace. Bon gré mal gré, nous serons volontairement dépendants de l’étranger pour l’importation d’énergie. Voyez le panneau solaire : dans notre pays, une installation fournit par 1000 Wattcrête environ 850 kWh par an. En Espagne, c’est une fois et demi de plus. Tout est clair. »

AM : Quel type de voiture conseillez-vous à une personne qui doit en acheter une aujourd’hui, qui n’a pas de panneaux solaires et qui ne travaille pas chez une entreprise ayant des bornes de recharge sur son parking ?

Mark Pecqueur : « Si vous pouvez recharger votre voiture dans les environs à une borne de recharge publique et à un prix acceptable, alors l’électrique est une option. Une personne qui a sa propre entrée et un contrat d’énergie solide – ce qui est compliqué aujourd’hui – peut envisager une borne de recharge. Mais il faut oser remettre nos habitudes en question. Nous comparons parfois notre politique de bornes de recharge à celle d’Amsterdam, ce qui est totalement injustifié. Le Belge est habitué à garer sa voiture devant sa maison depuis des décennies. À Amsterdam, cela n’a jamais été la coutume : les personnes se garent dans des grands parkings en périphérie où des milliers de bornes de recharge ont été installées. Chez nous, c’est impossible car nous ne connaissons pas une telle configuration. C’est donc souvent une question de stratégie, d’urbanisme et d’adaptation des habitudes. »

« Par ailleurs, l’arrivée de constructeurs étrangers va réduire le prix des VE. Aujourd’hui, il y a un problème dans le segment le plus bas des moteurs à combustion, disons entre 10.000 et 20.000 euros : l’offre en moteurs à combustion est

Ce constructeur automobile travaille avec des batteries interchangeables. Lorsque la voiture approche de son rayon d’action maximal, le conducteur se dirige vers une station d’échange. Une batterie pleine est alors automatiquement placée dans la voiture.

considérablement réduite tandis que les VE de la même classe sont trop chers. Il y a là un énorme potentiel inexploité qui intéresse les constructeurs chinois. Soit les constructeurs européens comblent le vide maintenant, soit les constructeurs automobiles chinois prendront le contrôle de ce segment. Ce qui nous amène au problème suivant : le quasi-monopole de la Chine sur les terres rares – lithium en tête – utilisées dans les batteries. Un marché que nous avons complètement cédé. »

AM : Peut-on corriger cette bévue stratégique?

Daan Moreels : « Des mesures ont été prises mais c’est un travail de longue haleine. En soi, il y a assez de lithium mais le processus de purification est tellement spécifique… Je pense que nous avons 30 ans de retard sur la Chine dans ce domaine. »

Mark Pecqueur : « Je doute que l’opération de rattrapage réussisse un jour. Il faut donc capitaliser nos forces. Se concentrer sur le recyclage et le réemploi des métaux rares, par exemple. Une batterie qui arrive ici doit être incluse dans le cercle économique d’ici. »

AM : Chez BMW, on estime que la moitié des ventes seront des VE full électriques d’ici 2030. Est-ce réaliste ?

Daan Moreels : « Oui, tout à fait. Bien que je pense que les constructeurs traditionnels se méprennent sur les atouts de Tesla. Beaucoup supposent que leur part sur ce marché va rapidement augmenter une fois qu’ils auront rattrapé leur retard face à Tesla mais personnellement, je ne vois pas cela se produire de sitôt. Il ne s’agit pas seulement de retenir l’argent mais aussi de processus sous-jacents. Focalisez-vous sur les logiciels. Cela nécessite un énorme changement dans la culture d’entreprise. Chez les mastodontes, je vois progresser cela plus lentement qu’ils ne l’estiment. »

AM : Les adeptes des moteurs à combustion préconisent les biocarburants comme alternative. Est-ce une piste valable ?

D’après le constructeur, la solution réduit le poids, la consommation d’énergie et les pertes, ce que la rend parfaitement adaptée aux véhicules électriques.

Mark Pecqueur : « Plusieurs choses sont à observer. Ça bouge beaucoup actuellement avec les HVO (Hydrotreated Vegetable Oil) mais la part du lion revient à l’huile de palme. Pour la produire, on risque de perturber les biotopes des animaux, ce qui entraine des protestations. Il faut donc garder un œil sur l’impact environnemental total. Si la solution vient de flux de déchets, il n’y a pas de problème. Mais honnêtement, je ne vois pas comment on pourrait répondre à la demande mondiale. Personnellement, je vois plus d’avenir dans les e-fuels où le carburant est produit à partir d’hydrogène et de CO2, mais ce ne sera que dans une phase transitoire. Tout dépend de la rapidité avec laquelle le problème climatique est abordé. De plus, il sera difficile de trouver des investisseurs pour une technologie qui n’arrivera à échéance qu’à long terme. »

AM : Quelle a été pour vous l’évolution la plus marquante en termes de mobilité au cours de ces 10 dernières années ?

Daan Moreels : « La clairvoyance d’Elon Musk. Il a souvent été considéré comme un sot mais on voit que les constructeurs automobiles – parfois dans une panique aveugle – veulent installer aujourd’hui sa technologie et sa méthode de travail. »

Mark Pecqueur : «J’ai personnellement été surpris par l’émergence rapide de la technologie autonome. J’ai commencé à suivre ce thème en 2009 et cela ne représentait pas grand-chose à l’époque. À peine 6 ans plus tard, Mercedes annonçait le lancement d’un camion autonome d’ici 2025 puis communiquait joyeusement l’année dernière qu’il était prêt. C’est incroyable la vitesse avec laquelle la technologie évolue et cela aura sans aucun doute un énorme impact sur la mobilité. »

www.magnax.com www.markpecqueur.com

MAGNAX : UNE PUISSANCE AUX DIMENSIONS RÉDUITES

Un moteur électrique classique fonctionne avec un flux radial : le flux est généré perpendiculairement à l’axe de rotation. Magnax a développé une topologie ‘yokeless’ (sans culasse) avec un flux non pas radial mais axial. Dans un moteur à flux axial sans culasse, le stator est constitué de dents de stator individuelles qui ne sont reliées à aucun fer arrière. Des aimants sont ensuite placés en haut et/ou en bas d'un rotor qui interagit avec le flux créé par chaque segment individuel. Les avantages de ce concept sont la possibilité pour le flux d’interagir avec les deux jeux d’aimants, ce qui augmente considérablement la densité de puissance : cela se traduit par des avantages comme une diminution du poids, de la consommation d’énergie et des pertes.

Daan Moreels : « Nous sommes en pleine phase de développement de la technologie et mise au point du produit. Au niveau technique, (celle du moteur), nous avons franchi des étapes importantes. En ce qui concerne la ligne d'entrainement, le développment est en cours. Nous travaillons en collaboration avec nos clients. L’objectif n’est pas de devenir un producteur, nous ne sommes qu’une pure entreprise de R&D. La technologie est appréciée par les constructeurs automobiles, Mercedes a par exemple repris un de nos concurrents l’année dernière. Nous sommes convaincus qu’une grande partie des moteurs à flux radial peut être remplacée par notre technologie. Les raisons

sont multiples : du fait de la densité supérieure, il faut 2 à 4 fois moins de matériaux – fer, aimants, cuivre – pour une puissance identique. De plus, l’efficience est élevée car les pertes fer sont moins importantes. »

« A cela s’ajoute la compacité, un énorme avantage pour les voitures électriques. Mais la technologie présente encore quelques défis qui la rendent inapte à toutes les applications. Nous avons besoin d’un certain diamètre pour atteindre les avantages magnétiques. Les moterus à flux radial permettent des vitesses de rotation plus importantes. Nos moteurs sont donc moins adaptés aux petites applications comme les véhicules légers à deux ou trois roues. Je n’exclus cependant pas que notre technologie puisse être utilisée dans d’autres secteurs complètement différents. Là où le poids, l’efficience et la compacité sont importants, le moteur à flux axial peut représenter un bel avantage. »

Et pourquoi pas de moteurs sans aimants ? « Nous nous intéressons à d’autres techniques. Les moteurs sans aimants offrent l’avantage de ne pas nécessiter de terres rares mais je pense qu’il faut regarder la situation dans son ensemble. En effet, ici, le couple n’est pas généré ‘gratuitement’ via un aimant permanent mais par un autre moyen, ce qui influence négativement l’efficience. Au bout du compte, il faut donc utiliser une batterie plus grande pour obtenir la même autonomie. Le moteur est peut-être meilleur marché, mais la batterie est plus chère. »

AGORIA SOLAR TEAM REMPORTE

L’AUTOMATION MAGAZINE AWARD 2022

Dans le cadre de la 9e édition d’Automation Day, les membres d’InduMotion se sont retrouvés à Vilvoorde pour visiter Living Tomorrow. Tradition oblige, l’Automation Magazine Award a également été décerné. Il est allé aux membres de l’Agoria Solar Team.

En remportant l’Automation Magazine Award 2022, la Solar Team succède au propriétaire de Robotland, Luc Van Thillo, à la designer hightech Jasna Rokegem et au journaliste scientifique Lieven Scheire qui ont soulevé le trophée les années précédentes.

L’Automation Magazine Award est un prix annuel décerné par la fédération professionnelle InduMotion asbl et le comité de rédaction d’Automation Magazine à une personne, une entreprise, une institution du savoir ou une organisation engagée dans la technique et les sciences en général et/ ou qui s’est particulièrement démarquée dans le secteur des techniques d’entraînement (hydraulique, pneumatique, mécaniques et électrique) et l’automatisation industrielle en particulier.

Les membres de la Solar Team viennent de rentrer d’Afrique du Sud où ils ont décroché la seconde place au Sasol Solar Challenge avec leur voiture solaire. La construction de la toute première voiture solaire remonte à il y a 17 ans, lorsqu’en 2005 une jeune équipe d’étudiants ingénieurs de la KU Leuven termina à la 10e place du World Solar Challenge en Australie avec leur Umicar One. Depuis, les performances n’ont cessé d’être optimisées. Cette année, cerise sur le gâteau, la Solar Team a amélioré le record mondial ‘du nombre de kilomètres le

plus parcouru avec une voiture solaire pendant 12 heures’ avec sa BluePoint Atlas (la 9e voiture solaire).

Le rapport du jury : « L’Agoria Solar Team se compose de trente personnes - des ingénieurs civils, des ingénieurs industriels et des ingénieurs commerciaux - qui se consacrent de manière désintéressée à la conception, à la construction et à l’optimisation d’une voiture solaire. L’énergie verte est cruciale à un avenir prospère de notre société et les membres de la Solar Team apportent leur contribution par une sensibilisation à l’importance des sources d’énergie alternatives. Au fil des ans, la Solar Team est devenue plus forte et plus créative sur le plan technique, ce qui lui a valu plusieurs places sur le podium du World Solar Challenge et autres compétitions solaires. La devise de l’équipe ‘Innovate Today, Inspire Tomorrow’ reflète son rôle d’ambassadeur envers l’énergie verte et une technologie belge à la pointe de l’innovation. Cette initiative est exceptionnelle et par la remise de cet Award, le comité de rédaction d’Automation Magazine veut honorer tous les membres de la Solar Team pour leur implication dans ce projet particulier. »

Le prix – un montant de 500 euros et un trophée-robot réalisé à partir de matériaux de récupération – a été remis au chef d’équipe Pieter April et à l’Agoria Solar Team par le président d’InduMotion, Hugues Maes. « En tant que fédération professionnelle des entreprises actives dans les techniques d’entraînement et l’automatisation industrielle, nous supportons grandement de tels projets qui incitent les jeunes à choisir une carrière dans les techniques », a souligné Hugues Maes.

INDUMOTION VISITE ‘LIVING TOMORROW’ À

De leden van InduMotion kregen in kleine groepjes een rondleiding in ‘Living Tomorrow’, en ervaarden hoe technologie alle facetten van ons leven zal beïnvloeden. In de ‘keuken’ van huis van de toekomst zagen ze het gebruik van composietmaterialen, digitaal koken en slimme afvalverwerking.

www.automation-magazine.be www.indumotion.be www.solarteam.be

« L’ÉCONOMIE, C’EST AUSSI DE LA PSYCHOLOGIE »

« L’économie, c’est aussi de la psychologie », a déclaré le conférencier et journaliste financier Michaël Van Droogenbroeck (vrt) aux membres d’InduMotion.

Face à l’inquiétude, les individus resserrent les cordons de la bourse et c’est néfaste pour notre économie. Michaël Van Droogenbroeck a analysé la situation économique en Europe et le risque de récession. Dans le pire des cas, une récession peut durer trois ans mais la pandémie de coronavirus nous a appris que notre économie est hautement flexible lorsque les chiffres sont ensuite redevenus verts. La fin de la guerre entre l’Ukraine et la Russie peut faire baisser les prix de l’énergie et relancer l’économie.

VILVORDE

Inmiddels is ook de twaalfde en meteen ook bovenste verdieping van de nieuwe innovatiecampus van Living Tomorrow afgewerkt. De 49-meter hoge, klimaatneutrale toren opent in de zomer 2023.

COMMENT LES JEUNES INGÉNIEURS VOIENT-IL ÉVOLUER L’ÉNERGIE ET LA MOBILITÉ ?

Une interdiction européenne de la vente de véhicules équipés de moteurs à combustion interne entrera en vigueur dans moins de quinze ans. En éliminant les émissions des voitures, l’UE espère atteindre ses objectifs climatiques. Une question demeure : quelle est la durée de vie du moteur à combustion ? Nous l’avons posée à Pieter April, chef d’équipe 2022 de l’Agoria Solar Team.

Pieter April : « Les émissions ne sont pas le seul argument pour passer à d’autres types de moteurs : le moteur électrique, en tant qu’alternative principale, atteint rapidement une efficience de 90%. Suite aux pertes de chaleur très faibles, pratiquement toute l’énergie est convertie en mouvement. Avec les moteurs à combustion, cette efficience dans la pratique est généralement inférieure à 50%. Les moteurs électriques sont aussi plus silencieux et ils peuvent récupérer de l’énergie, par exemple lors du freinage régénératif. Les moteurs électriques peuvent aussi utiliser de l’énergie provenant de diverses sources, notamment l’énergie éolienne ou solaire renouvelable. Pour beaucoup, c’est une raison suffisante de franchir le pas. »

Les moteurs à combustion seront-ils vraiment radiés dans quinze ans ? Pieter April ne le pense pas car certaines applications n’auront pas d’alternative appropriée. « Pensez aux applications hors réseau : des véhicules ou des machines qui doivent fonctionner pendant de longues périodes dans des endroits éloignés ou des conditions extrêmes. Les carburants fossiles conviennent parfaitement car ils sont faciles à stocker et à transporter. Mais il existe déjà des alternatives : les moteurs à hydrogène où des piles à combustible produisent de l’électricité à partir d’hydrogène. La technologie des batteries s’améliore aussi. Il y a de fortes chances que la transition vers les énergies renouvelables se fasse lentement mais sûrement pour ces applications. »

« Le principal défi dans la suppression des moteurs à combustion interne concerne l’approvisionnement des sources d’énergies alternatives. La transition vers les voitures électriques ou les camions à hydrogène exige un ajustement de l’infrastructure de recharge ou de ravitaillement mais aussi une augmentation de la production des sources. Ce n’est pas impossible mais c’est une question d’échelle, de temps et de stratégie. L’énergie renouvelable est simple à produire à petite et grande échelle à partir du soleil, de l’énergie hydraulique et du vent. Cela contribue à l’utilisation de l’électricité verte avec les moteurs électriques, tant dans les villes que pour les applications hors réseau. »

Pieter April : « BluePoint Atlas, la neuvième voiture solaire de l’Agoria Solar Team, montre comment déployer les sources d’énergie de manière flexible. L’été dernier, nous avons

battu un record mondial sur le sol belge en parcourant plus de mille kilomètres pendant 12 heures. La BluePoint Atlas fonctionnait exclusivement à l’énergie solaire provenant des cellules solaires placées sur la voiture, grâce au concept aérodynamique, aux cellules solaires ayant une efficience de 26 pourcents et au moteur électrique qui convertit pas moins de 98 pourcents de l’énergie électrique en énergie cinétique. »

« Ce qui ne veut pas dire que chaque véhicule peut ou doit devenir autosuffisant avec des cellules solaires : selon le lieu, le climat local et les besoins, plusieurs sources d’énergie peuvent être combinées. Et à partir de la technologie hautement efficiente déployée l’équipe, des perspectives peuvent émerger pour les voitures commerciales actuellement peu ergonomiques, trop lourdes et inefficaces pour fonctionner idéalement à l’énergie solaire. On pourrait par exemple étendre les véhicules plug-in avec des cellules solaires pour une autonomie supplémentaire et optimiser la forme aérodynamique et le poids des voitures pour réduire la consommation. Le constructeur automobile Lightyear, une spin-off de la Solar Team néerlandaise à Eindhoven, le fait déjà avec ses voitures solaires commerciales, et des marques connues comme Audi et Mercedes travaillent des cellules solaires sur leurs modèles. »

« Il est clair que le moteur électrique gagne du terrain grâce à son efficience élevée, ses émissions nulles et les options d’entraînement avec de l’énergie verte pouvant être produite facilement et de manière flexible. Que le moteur à combustion interne va disparaître n’a rien de surprenant : il utilise des sources d’énergie limitées, il n’est pas efficient et il émet des gaz nocifs. Il existe une alternative valable pour chacune des applications. Reste à savoir s’il va totalement disparaître car la transition vers l’hydrogène et l’électricité nécessite de nombreuses initiatives et des investissements dans l’infrastructure. Le chemin est encore long », conclut Pieter April.

UNE ŒUVRE D’ART AU SENS PROPRE COMME AU FIGURÉ : LA RÉVISION DES ASCENSEURS DU TUNNEL PIÉTON SOUS L'ESCAUT

Ce tunnel est une référence à Anvers et bien au-delà. Chaque jour, des milliers de cyclistes et de piétons l’empruntent pour effectuer la traversée entre la rive gauche et la rive droite de l'Escaut. Dernièrement, les ascenseurs de ce site patrimonial protégé ont fait l’objet d’une révision en profondeur. Desmedt Motoren de Kontich a relevé le défi haut la main.

La popularité des ascenseurs du tunnel Sint-Anna –l’appellation officielle – long de 572 mètres ressort de ces quelques chiffres : lors de périodes estivales, le nombre de mouvements des ascenseurs culmine à 25.000 par mois. Lors d’une journée de week-end, les ascenseurs font en moyenne 1.200 fois l’aller-retour. Les deux ascenseurs ont une capacité maximale de 40 personnes par mouvement. Les années d’utilisation intensive ont cependant laissé quelques traces.

Kevin Van Linden (Desmedt Motoren) raconte : « Les derniers grands travaux aux ascenseurs remontent à environ 20 ans et peu de choses ont changé depuis. La charge permanente et élevée a eu un impact négatif sur les mécanismes de fonctionnement des ascenseurs et des escalators. À un moment, les ascenseurs étaient hors service tant sur la rive gauche que sur la rive droite. Ce fut ennuyeux pour les milliers d’utilisateurs et cela a eu un impact sur notre entreprise. Nous avions été nommés pour réaliser la maintenance des ascenseurs et des escalators adjacents. Lors des travaux, les utilisateurs ne pouvaient plus emprunter le tunnel, ce qui a entraîné une certaine grogne. »

« Les pouvoirs publics souhaitaient une révision en profondeur mais des obstacles importants ont compliqué un peu plus la réalisation du projet. Le tunnel et les installations associées sont repris dans le registre du Patrimoine protégé. On ne peut donc pas faire ce qu’on veut, mais j’y reviens plus loin. Un second aspect est le concept spécifique de l’ascenseur. Aujourd’hui, pratiquement tous les ascenseurs sont construits avec des composants standard. Si un moteur rend l’âme, on peut facilement le remplacer par un modèle équivalent. Ici, l’ascenseur date des années trente et il n’existe pratiquement plus d’information datant de cette période. Au fil des ans, d’autres entrepreneurs ont travaillé dessus et ont fait leurs propres adaptations. Il y avait par exemple des sécurités intégrées peu familières pour certains. Bref, les autres entreprises étaient peu intéressées par un tel projet complexe. Comme nous connaissions les installations du tunnel suite à la maintenance des escalators, nous avons décidé de relever le défi. C’est une réalisation unique pour nous car nous n’avions jamais réalisé un projet d’une telle envergure pour les pouvoirs publics. »

Des moteurs DC de l’ancienne génération rebobinés « Nous savions donc dans quoi nous nous embarquions mais pas où cela finirait. Plusieurs éléments ont été ajoutés au cours du projet, en concertation avec les pouvoirs publics. Par exemple, il était initialement prévu de ne démonter que la commande et de la remplacer complètement, les moteurs ne faisaient pas partie de la demande d'offre initiale.

Dans les ascenseurs, il y a des gros moteurs à courant continu de l’ancienne génération d'une tension de 110V. Ce sont des moteurs fantastiques malheureusement, le fabricant ACEC n’existe plus depuis quelques années. Pendant les travaux, nous avons constaté via des mesures qu’il serait préférable d'également les réviser. Le moteur de la rive gauche a d’abord subi une maintenance approfondie. Sur le moteur de la rive droite, nous avons à peu près mesuré toutes les grandeurs électriques possibles, y compris une mesure delta pour cartographier les décharges partielles. En principe, cette mesure n’est effectuée que sur les moteurs à haute tension mais dans ce cas-ci, les pouvoirs publics tenaient à ce que nous la réalisions aussi ces moteurs. A l’étape suivante, nous avons d'abord nettoyé le moteur car les balais en graphite génèrent beaucoup de poussières Nous pouvions alors réaliser les mesures de manière optimale. »

« Les pouvoirs publics ont un département distinct pour le Patrimoine protégé et ils étaient étroitement impliqués dans le projet. Chaque fois qu’il fallait changer quelque chose, il fallait leur feu vert. Même le remplacement d’un boulon ou d’un écrou avait lieu en étroite concertation. Lorsqu’un conflit survenait entre la situation existante et les nouvelles normes, il fallait en discuter. »

« Il est clair qu’il ne s’agissait pas d’un projet standard. Suite au statut de patrimoine protégé, nous ne pouvions pas remplacer les moteurs par des modèles modernes, comme une version AC avec un variateur de fréquence. Nous avons donc décidé de les rebobiner. Mais le fil de cuivre n’est pas standard et il a fallu le fabriquer sur mesure, ce qui a aussi eu une influence sur le délai de livraison. Ce fut un gros problème

car il fallait respecter les délais stricts afin de ne pas trop gêner la population. Les problèmes logistiques mondiaux nous ont donné pas mal de soucis. Nous sommes allés chercher des composants électroniques jusqu’en Chine. Nous ne pouvions pas les obtenir ailleurs, ou les délais de livraison étaient alors trop longs. »

Hors de la zone de confort : 7 jours d'intenses activités « Le projet nous a tous sorti de notre zone de confort. D’après l’appel d’offres, il fallait aussi aborder la salle de contrôle d’où les agents de sécurité surveillent le tunnel. Il fallait notamment revoir l’éclairage selon les études d’éclairage associées, placer une nouvelle cuisine, un conditionnement d’air, … Comme nous ne pouvions pas faire cela nous-mêmes, nous avons fait appel à des sous-traitants. Bien entendu, nous endossions toujours la responsabilité finale. »

« Ce rôle de gestion de projet est assez complexe et nous n’avions pas d’expérience dans ce domaine. Tout le monde était donc souvent sur le pont. Je me souviens notamment de l’enlèvement de la couche de peinture dans les ascenseurs. Le sablage n’était pas une option car les résidus pouvaient influencer négativement l’installation. Nous avons donc choisi la projection de glace. Cela s’est avéré beaucoup plus fastidieux que prévu, car nous n’avions pas une idée exacte de la structure. Au départ, le travail avait été estimé à 3 jours en 2 équipes. Nous avons, en réalité, travaillé 7 jours en continu ! Pratiquement chaque personne de l’entreprise est venu nous aider. Après coup, nous pouvons en rire mais sur le moment, nous avons eu quelques nuits blanches. »

www.desmedtnv.be

LE NOUVEAU BÂTIMENT DE STÄUBLI OUVRE LA VOIE VERS UNE NOUVELLE CROISSANCE

Stäubli a déménagé récemment vers un bâtiment multifonctionnel à Courtrai. Il offre, au sens propre comme au figuré, plus d’espace à l’entreprise pour développer ses activités. Automation Magazine était présent à l’inauguration officielle.

Les nouveaux bureaux sont établis au Pottelberg à Courtrai, près de l’ancien site à Bissegem. Le bâtiment est deux fois plus grand que le précédent (2.275 m²) et abrite notamment un showroom ultramoderne pour le vaste portefeuille technologique de l’entreprise, plus d’espace pour la formation et de meilleures installations logistiques et de stockage. Des panneaux solaires, un éclairage LED piloté par des capteurs et des pompes à chaleur complètent les équipements et garantissent un fonctionnement économe en énergie.

Une histoire de croissance et d’innovation technologique au Benelux Stäubli, dont les racines se situent dans l’industrie textile, a été fondé il y a 22 ans à Bissegem en tant que grossiste en machines textiles. L’offre a rapidement été complétée par les autres domaines d’expertise de l’entreprise : Robotics a suivi en 2001, Fluid Connectors en 2002 et Electrical Connectors en 2004. Le bâtiment à Bissegem était alors devenu trop juste et un seconde construction avait été ajoutée. Mais ces dernières années, les installations étaient trop exiguës pour héberger correctement les collaborateurs avec la même offre de services. Une longue recherche a finalement abouti à la construction d’un nouveau bâtiment au Pottelberg à Courtrai, à un jet de pierre de l’ancien site.

Photos de haut en bas : Stäubli a envoyé une belle délégation internationale à Courtrai : (de g. à dr.) Christophe Coulongeat, Etienne Lepeule, le CEO Gerald Vogt et le Managing Director Benelux Jo Dekeyster.

L’équipe de Stäubli est prête pour une nouvelle croissance.

Comme Stäubli fête célèbre aussi le 40ème anniversaire de Stäubli Robotics, le robot mobile de l’entreprise Helmo a été choisi pour couper le ruban, le signe d’une nouvelle étape dans la collaboration homme-robot tournée vers l’avenir et un moment spécial lors de l’inauguration officielle.

Le nouveau bâtiment offre, au sens propre comme au figuré, de la place pour une croissance future. Aperçu de la zone de démonstration et de test.

Jo Dekeyster, Managing Director Benelux, a personnellement accueilli les invités. « Depuis la fondation de Stäubli Benelux en 2000, nous connaissons une croissance continue. Les activités de Multi-Contact ont été rapidement ajoutées, ce qui nous a permis d’acquérir une position forte sur notamment le marché des panneaux solaires. Le développement du département robotique s’est poursuivi et nous avons continué à travailler sur la construction de machines textiles et les connecteurs de fluides. Aujourd’hui, 37 collaborateurs travaillent aux départements. Nous voulons leur donner l’espace nécessaire pour se développer davantage et offrir à nos clients toutes les facilités pour élaborer ensemble les solutions utiles. Un nouveau bâtiment s’imposait donc. »

Parmi les invités, il y avait le CEO international de Stäubli Gerald Vogt, Etienne Lepeule (responsable du département Fluid Connectors) et Christophe Coulongeat (responsable de la division Robotics). Lors de la cérémonie, ils ont présenté un aperçu du passé, du présent et de l’avenir de Stäubli. Gerald Vogt : « Nous sommes ravis, après 2 ans de Covid, de pouvoir célébrer cette étape importante et de nous tourner vers l’avenir car, outre les défis en cette période, de nombreuses opportunités nous attendent. Pour Stäubli Benelux, c’était le moment idéal d’avoir un nouveau bâtiment. Quand on entre, on le remarque tout de suite : l’endroit est spacieux, moderne, ouvert, il respire le professionnalisme et est orienté client. Il doit devenir une référence de ce que nous voulons faire rayonner pour le groupe. »

Un vaste espace de démonstration et de test et une structure ouverte

Une visite confirme les propos de Gerald Vogt. C’est un grand pas en avant, tant pour les collaborateurs que les clients. Trui Verschelde (Communication) nous guide à travers les locaux : « Le bâtiment représente une avancée dans de nombreux domaines. Les salles de réunion sont spacieuses, le local de formation est entièrement équipé et un vaste espace de démonstration et de test se trouve au rez-dechaussée. Grâce à la structure ouverte, nos ingénieurs ont une vue sur cette zone, c’est une belle plus-value. »

Stäubli a profité de l’occasion pour présenter - outre la division Electrical Connectors et Textile - les départements Robotics et Fluid Connectors. Etienne Lepeule a abordé ce dernier pilier : « Nos solutions de raccordement rapides et sûres pour les gaz et les liquides sont mises en oeuvre dans des applications diverses : le refroidissement, la régulation de la température, l’hydraulique, l’air comprimé, etc. On les retrouve aussi dans pratiquement toutes les tâches de l’industrie.

sL’objectif est clair : le client travaille souvent avec des machines coûteuses qu’il faut exploiter le plus efficacement possible. Nous voulons minimiser les temps d’arrêt en optimisant la connexion entre les machines. Il en résulte une maintenance fluide et des temps de conversion rapides. Nous proposons diverses solutions : des mono-raccords pour un

seul fluide, des solutions combinant plusieurs fluides dans un connecteur, des changeurs d’outils pour les robots et des solutions interchangeables pour le moulage par injection. »

La robotique : d’Unimation à WFT Christophe Coulongeat revient sur le développement du département robotique : « L’histoire de Stäubli Robotics a commencé dans les années ’80 avec l’acquisition d’Unimation, un pionnier dans la fabrication de bras robotisés. C’était le signal pour le développement d’une propre ligne de robots qui fut introduite sur le marché à partir des années ’90. L’acquisition du département robotique de Bosch Rexroth en 2000 fut une autre étape majeure pour les robots SCARA. Aujourd’hui, nous possédons une gamme équilibrée que l’on retrouve notamment dans l’industrie alimentaire, la pharmacie et l’industrie classique. Mais on ne se repose pas sur nos lauriers. Les robots mobiles et les AGV se développent à un rythme soutenu, en partie grâce à l’acquisition du spécialiste WFT. Je voudrais également mentionner le lancement de nos nouveaux robots à six axes TX2-140 et TX2-160. »

« Il y a beaucoup de concurrence sur le marché des robots et il est important pour nous d’avoir une stratégie bien définie. J’y vois deux piliers : d’une part, nous concentrer sur les applications où nous pouvons apporter une plus-value sous la forme de temps de cycles rapides, de solutions hygiéniques et de compatibilité avec la périphérie. D’autre part, nous aimons travailler sur des marchés qui font partie de notre ADN : l’alimentaire, la pharmacie et les robots pour la production de panneaux solaires. Nous pouvons vraiment atteindre une position de leader dans ces domaines. »

www.staubli.com

Les jalons

1892 : Fondation par Rudolph Schelling et Hermann Stäubli à Horgen, Suisse.

1909 : Lancement de la production de machines à Faverges (France), le début d’une expansion mondiale 1956 : Création du département Fluid Connectors

1986 : Création du troisième département : Robotics

1997 : Inauguration du premier site hors Europe à Hangzhou, Chine

2000 : Fondation de Stäubli Benelux par Jean-Jacques Courtois

2002 : Acquisition de Multi-Contact, spécialiste des connecteurs électriques haut de gamme. C’est le quatrième département, Electrical Connectors.

2021 : Stäubli enregistre un chiffre d’affaires record, qui sera sans doute battu en 2022.

UNE ATTENTION POUR CHAQUE ÉLÈVE

Le comité de rédaction d’Automation Magazine a été surpris d’apprendre que la poète officielle de la ville d’Anvers, Ruth Lasters, avait démissionné de ses fonctions après la censure de son poème ‘Losgeld’ (‘Rançon’) par le conseil communal.

Ce poème devait être présenté le 1er septembre 2022 par Ruth Lasters en tant que poème de la ville. Mais deux jours avant, l’échevine anversoise à la Culture a marqué son désaccord en avançant qu’il n’y avait pas assez de ‘cohésion’.

Ruth Lasters a écrit ce poème avec les élèves du CDO de la Spectrumschool à Deurne. Ce texte est une traduction de leurs sentiments, de la manière dont ils sont perçus. Les élèves de l’enseignement secondaire professionnel (BSO) estiment ne pas recevoir autant d’attention que les jeunes qui suivent la filière ‘A’. Ruth Lasters conteste cette censure car elle estime que ce texte est justement un plaidoyer contre la discrimination.

Pour Automation Magazine, notre enseignement a deux grandes missions : 1. Chaque élève a un/des talent(s). Il revient aux parents/à la famille, à l’environnement et au système éducatif de les découvrir et de les stimuler. 2. Aucun élève ne peut être discriminé et/ou ‘abandonné’. Chaque élève devra un jour prendre sa place dans notre société.

Nous comprenons dès lors le message de ce poème. C’est une requête pour plus de respect envers toutes les filières scolaires et les métiers. Un changement de mentalité s’impose. Nous