Fully mimic, la próxima generación de proteínas alternativas

Leyre Urtasun, Raquel Virto, Lucía Reinares y Sandra González

Centro Nacional de Tecnología y Seguridad Alimentaria, CNTA

Fully mimic, la próxima generación de proteínas alternativas Urtasun, L.; Virto, R.; Reinares, L. y González, S. fcaballo@cnta.es Centro Nacional de Tecnología y Seguridad Alimentaria, CNTA Índice

Esta obra está bajo una licencia de Creative Commons ReconocimientoNoComercial-SinObraDerivada 4.0 Internacional (CC BY-NC-ND 4.0)

mimic, la próxima generación de proteínas alternativas

1. Introducción

La preocupación por la relación entre alimentación y salud, el bienestar animal y la conciencia ambiental han generado en los últimos años una tendencia que se ha ido transformando en un hábito de consumo y estilo de vida especialmente entre la población más joven, basado en la reducción o eliminación de los productos de origen animal de la dieta. Es el denominado movimiento veggie o plant-based que ha obligado a la industria alimentaria a un esfuerzo constante de inversión e investigación para responder al consumidor con productos que satisfagan sus necesidades.

Si bien es cierto, que, en la segunda mitad del año 2022, la inversión en el mercado plant-based se ha ralentizado ligeramente y parece que se está convirtiendo en un mercado maduro, el crecimiento de mercado de los análogos cárnicos ha crecido de forma exponencial en los 5 últimos años.

Según el estudio ‘Foodtech in Spain: Moving Spanish Food System Forward’ del ICEX, se espera que el mercado global de proteínas alternativas alcance los 97 millones de toneladas en 2035 y represente un 11% dentro del mercado de proteínas, cuando en 2020 se produjeron 13 millones de toneladas, y llegaba a una cuota del 2%.

Sin embargo, a pesar de los grandes avances realizados en los últimos años, la industria alimentaria todavía tiene retos por resolver en este tipo de productos: calidad nutricional inferior a la de sus homólogos, una larga lista de ingredientes, dificultades a la hora de ser regulados por las administraciones y problemas para escalar los procesos y por tanto garantizar el suministro a un precio competitivo.

Probablemente, el reto más complejo es igualar la calidad sensorial del producto, ya que la propia naturaleza de los productos de origen animal, su estructura intrínseca en la que se mezclan estructuras musculares, fibrilares y grasa, hace que sea muy complicado mimetizar su apariencia y su textura en boca.

El consumidor necesita que se resuelvan esos retos y disponer tanto en retail como en restauración colectiva de Fully Mimics: alimentos análogos a la carne, pescado, lácteos y ovoproductos con similar valor nutricional, sensorial, un etiquetado clean label y a un precio similar al de sus homólogos. Las vías que se están trabajando para conseguir estos Fully Mimics son muy diversas

2. Cell based o carne de laboratorio

La denominada carne de laboratorio, carne de cultivo, cell-based o carne in vitro, es una forma innovadora de sintetizar carne partiendo de muestras de tejidos animales sin necesidad de sacrificar a un animal. A partir de la obtención de una muestra celular de un animal, mediante una biopsia y haciendo uso de técnicas de biotecnología, se hace crecer la muestra en un biorreactor bajo condiciones controladas hasta conseguir una masa con características similares a la carne (Figura 1)

1. Proceso de creación de carne de laboratorio (Faustman et al., 2020)

La carne cultivada en laboratorio requiere entre un 7 y un 45% menos de uso de energía; emite entre un 78 y 96% menos de gases de efecto invernadero; emplea un 99% menos de uso de la tierra; y requiere entre un 82 y un 96% menos de agua (las variaciones en los porcentajes dependen de las distintas demandas de recursos de cada tipo de carne). Por estos motivos, el cell-based se presenta como la gran tendencia en el horizonte en el mundo de la proteína alternativa y es en cuanto a inversión, una de las principales vías que se están explotando. La consultora Pitchbook informa que desde 2012 se han fundado más de 100 startups centradas en este tipo tecnología. Además, indica que, en el segundo trimestre de 2022, el 60% de la inversión mundial en proteínas alternativas ha ido a parar a propuestas cell-based.

La investigación en este campo avanza tan rápido como las inversiones, pero el principal problema para su llegada de forma masiva al mercado son las barreras legislativas. Actualmente, solo una empresa (Eat Just) ha recibido la aprobación para vender su nuggets de pollo cultivados en Singapur (desde 2020), el cual es el único país que ha aprobado hasta el momento la comercialización de un producto cell-based.

Hay esperanza que a medio plazo otros países como por ejemplo Israel, empiecen a permitir la comercialización de este tipo de productos, aunque esta sigue siendo una de las principales barreras a superar por el sector.

Estados Unidos y Europa también tratan de avanzar en su regulación y uno de los primeros problemas que se tratan de solucionar es su denominación en el mercado. Es necesario que tenga un nombre que al consumidor no le genere dudas de su procedencia y no haya competencia desleal con otras formas de proteína animal convencional procedentes de la ganadería.

En Estados Unidos, la Administración de Alimentos y Medicamentos (FDA) acordaba llamarla cell-cultured (cultivada con células) o basado en células. Europa aún no ha dado una respuesta legal a esta cuestión.

3. Producción de proteína alternativa mediante procesos fermentativos

La “fermentación” viene utilizándose para la producción de alimentos desde tiempos inmemorables, poniendo al servicio de la humanidad toda una gama de microorganismos: bacterias, levaduras y hongos principalmente. Es uno de los procesos alimentarios más utilizados en el mundo porque permite conservar alimentos, generar nuevos sabores y texturas o mejorar

las propiedades nutricionales de los alimentos. En este sentido, la fermentación se orienta en 3 tipos de aplicaciones:

- Fermentación tradicional: producción de alimentos fermentados de origen que resultan de la acción de microorganismos vivos sobre diversas matrices alimentarias tanto animal como vegetal, dotándoles de propiedades sensoriales y nutricionales, mejorando en algunos casos su digestibilidad, y/o contribuyendo a su conservación. Así, la fermentación pone a disposición del consumidor, una amplia gama de alimentos como yogures, quesos, encurtidos, vino o cerveza.

-

Fermentación de biomasa: donde el objetivo principal es el crecimiento de microorganismos, de modo que se produzca de manera eficiente una biomasa microbiana con un perfil nutricional de alto interés. En particular, la producción de biomasa microbiana de alto contenido proteico está despertando un gran interés por su potencial como proteína alternativa de alto valor nutricional.

- Fermentación de precisión: que utiliza a los microrganismos como “biofactorías” (o “cell factories”) para la producción de moléculas específicas que pueden convertirse, por ejemplo, en ingredientes alimentarios, normalmente tras un proceso de separación y purificación tras el proceso fermentativo. Así, empleando fermentación de precisión es posible producir enzimas, vitaminas, colorantes, aromas o moléculas de mayor tamaño como carbohidratos, grasas o también proteínas.

Los microoganismos son herramientas emergentes para la producción de fuentes de alimentos de calidad y las proteínas unicelulares obtenidas de la aplicación Fermentación de Biomasa, así como la proteína producida por microorganismos (mediante fermentación de precisión) se han postulado recientemente como prometedoras alternativas alimentarias.

3.1. Fermentación para la producción de biomasa proteica

Los microorganismos (algas, bacterias, hongos y levaduras) tienen la capacidad de transformar la materia orgánica de baja calidad en alimento proteico altamente nutritivo, y esta capacidad es la que ha sido explotada por la industria.

La proteína obtenida de fuente microbiana se designa como “Proteína Unicelular” (en inglés Single Cell Protein- SCP) (Vicent, 1969; Becker and Venktaraman, 1982) y hace referencia a “la fuente de proteína extraída de un cultivo puro o mixto de bacterias, hongos, algas y/o levaduras”.

El término Proteína Unicelular (SCP), fue acuñado por Carol L. Wilson en 1966 (Adedayo et al., 2011) y se refiere a la proteína obtenida a partir de células microbianas cultivadas y recuperadas posteriormente del medio de cultivo y que cumple con los requerimientos alimentarios (desde el punto de vista cuantitativo y cualitativo) de animales o humanos.

La tecnología para la producción de SCP para uso como ingrediente en alimentos (tanto humanos como animales) ha sido desarrollada a lo largo de los últimos 100 años a escala industrial y se consolidó en el siglo 20.

Las bacterias, las levaduras, los mohos y las algas se utilizan para producir la biomasa microbiana que contiene esa proteína unicelular (SCP). Los microorganismos deben ser cultivados en un

Fully mimic, la próxima generación de proteínas alternativas www.bibliotecahorticultura.com

caldo en condiciones estériles, para lo cual deben cumplir (como mínimo) con los siguientes requerimientos:

- No deben ser microorganismos patógenos ni para plantas, ni para animales ni para humanos

- Tienen que ser adecuados para usar en alimentación animal/humana (GRAS /QPS)

- Presentar adecuados valores nutricionales

- No contener compuestos tóxicos

- Los costes de producción deberían ser similares (o inferiores) a los de la proteína obtenida por agricultura.

Además, estos microorganismos utilizados para producir la proteína unicelular (SCP) deberían contar con las siguientes características:

- Alta velocidad de crecimiento y rendimiento de biomasa

- Alta afinidad por el sustrato de fermentación

- Bajos requerimientos nutricionales

- Capacidad de utilizar sustratos complejos

- Capacidad para producir alta densidad celular

- Estabilidad durante la multiplicación

- Buena tolerancia a la temperatura y al pH - Composición proteica y lipídica equilibrada

- Bajo contenido en ácidos nucleicos, buena digestibilidad y sin toxicidad.

3.2. Fermentación de precisión para la producción de proteínas específicas

El informe del 2020 del Good Food Institute distingue “fermentación de precisión” de “biomasa por fermentación”, aunque esta diferenciación no siempre se aprecia con claridad.

A diferencia de lo explicado en el apartado anterior, se entiende por “fermentación de precisión a la tecnología que permite programar los microorganismos para producir moléculas orgánicas complejas y se entiende como biomasa por fermentación, a aquellos procesos fermentativos en los que la propia biomasa microbiana es el ingrediente, con las células intactas o mínimamente procesadas”.

La fermentación de precisión, tal vez como término, sea relativamente nuevo, pero como tecnología, lleva tiempo entre nosotros, puesto que una gran variedad de ingredientes obtenidos por fermentación se utiliza en la formulación de alimentos y piensos, pero también en otras industrias, y muchos de estos productos se obtienen con microorganismos modificados genéticamente.

Desde el punto de vista normativo, los productos de fermentación suelen producirse bajo contención. Esto significa que las instalaciones, el equipo y los procesos de trabajo deben estar diseñados para evitar o al menos minimizar la liberación de estos microorganismos genéticamente modificados al medio ambiente.

Los productos de la fermentación no deben contener células vivas del microrganismo recombinante. En los últimos años se han producido desarrollos y debates intensos, especialmente en la Unión Europea, que estipulan que también la ausencia de ADN

recombinante podría interpretarse como un requisito reglamentario para productos de fermentación producidos con estos starters de fermentación. El debate en Europa sigue abierto.

Estos microorganismos (habitualmente modificados genéticamente) empleados como cultivo iniciador o starter, se considerarían herramientas en un proceso de fermentación industrial bajo contención y, una vez desempeña su función, se eliminarían sin dejar residuos (y si los deja serían trazas de ADN, nunca células vivas)

Las fermentaciones industriales suelen realizarse con cultivos axénicos (es decir, que contienen una sola cepa de un microorganismo) bajo condiciones de proceso estrictamente controladas y optimizadas para el microorganismo diseñado, así como para la producción óptima de la molécula/ingrediente (proteína) de interés. La posibilidad de que haya otro tipo de microorganismos contaminantes se excluye mediante el crecimiento del microorganismo diana en fermentadores cerrados y mediante una higiene adecuada del proceso. Como resultado de estas medidas el metabolismo de ese microorganismo puede ser dirigido hacia la síntesis de altas concentraciones del ingrediente (proteína) de interés.

Concretamente, los esfuerzos y tendencias de la tecnología de fermentación de precisión se focalizan en la producción de proteínas (caseína, ovoalbúmina, etc.) para elaborar alimentos análogos a los lácteos u ovoproductos, entre otros, sin origen animal

El mercado estadounidense y el asiático, fundamentalmente, ya acogen algunos productos alternativos basados en ingredientes producidos gracias a la tecnología fermentación de precisión. El ‘boom’ apareció con fuerza hace unos años al abrigo de los desarrollos de empresas americanas como Impossible Foods, que utiliza esta técnica para elaborar la proteína heme (que dota a sus hamburguesas del característico color rojo-sangre); Perfect Day, que ha logrado poner en el mercado productos como su proteína de suero de leche animal-free; o The EVERY Company, con su proteína de clara de huevo sin procedencia animal.

De la mano de las plataformas Spain FoodTECH, FoodTech Challengers y/o Mylkubator, CNTA ha trabajado con empresas como, MOA BIOTECH e INNOMY en la producción de biomasa microbiana rica en proteína (Fermentación de Biomasa) y con empresas como De Novo Dairy o M2Factors en la producción de proteínas específicas similares (en composición y bioactividad) a sus análogas lácteas/cárnicas

4. Micoproteínas

Aunque el conocimiento sobre hongos es todavía reducido, la industria alimentaria ya está trabajando en el desarrollo de micoproteínas que otorgarán una mayor rentabilidad a la obtención de productos análogos cárnicos. Una de las micoproteínas más conocidas es la obtenida a partir de Fusarium venenatum, la cual se utiliza actualmente en productos alimenticios con el nombre comercial de Quorn™. Dicha micoproteína fue descrita como "generalmente reconocidas como seguras" (GRAS) por la Food and Drug Administration en 2011 y se ha presentado como una alternativa a la carne sostenible y saludable debido a su estructura fibrosa y perfil funcional único.

Fully mimic, la próxima generación de proteínas alternativas www.bibliotecahorticultura.com

4.1. Propiedades nutritivas

En general, la composición nutricional de las micoproteínas destaca por tener un alto contenido en proteínas (45 g/100 g, peso seco) y fibra (25 g/100 g, peso seco). También, cabe destacar su bajo contenido en grasa, estando ésta principalmente compuesta por ácidos grasos poliinsaturados (40%) y monoinsaturados. Cada 100 g de micoproteína seca proporciona 4,3 g del ácido graso linoleico ω-6 (c.18:2) junto con una concentración relativamente alta (6,9 g) de ácido linolénico ω-3 (c.18:3) (Finnigan et al., 2016).

Por otro lado, también aporta una alta cantidad de vitaminas y minerales y más concretamente de zinc (9 mg/100 g de peso fresco) y selenio (20 µg/100 g de peso fresco) (Tabla 1).

Tabla 1. Composición nutricional de las alternativas proteicas y de la carne por cada 100 g de peso fresco (Denny et al., 2008).

A pesar de que la micoproteína contiene todos los aminoácidos esenciales, los aminoácidos azufrados (metionina y cisteína) aparecen como principales limitantes en este tipo de proteínas, al encontrarse su concentración por debajo de la concentración recomendada por la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO) (Finnigan et al., 2016).

4.2. Obtención de micoproteínas

Para fabricar micoproteínas, el organismo filamentoso se cultiva mediante fermentación. El medio de fermentación comprende carbohidratos de calidad alimentaria y otros ingredientes, los cuales han tenido que ser esterilizados previamente, para permitir el adecuado crecimiento del micelio del hongo. El hongo se inocula sobre el sustrato a partir de cultivos madre del hongo en cuestión.

Durante el proceso de fermentación, las condiciones ambientales (pH, temperatura y oxígeno) se mantienen controladas, para conseguir que el hongo se desarrolle correctamente. El caldo del fermentado se recolecta y se somete a un choque térmico que inactivan el hongo y activan las enzimas nucleasas naturales del micelio, las cuales actúan reduciendo el contenido de ARN del micelio por debajo del 2%, en peso seco. A continuación, el caldo se centrifuga para producir una pasta de micelio con aproximadamente un 75% de agua. En este punto, la pasta se

denomina micoproteína. Esta pasta se enfría rápidamente para usarla en la fabricación de productos alimenticios (Finnigan et al., 2016).

4.3. El mercado de las micoproteínas

La micoproteína aparece como uno de los escenarios del FoodTech que mayor crecimiento está teniendo actualmente. Según Exactitude Consultancy se espera que el valor de mercado de micoproteínas alcance los 948,86 millones de dólares para 2029, creciendo a un CAGR del +5,7%.

En temas de inversión, este escenario tampoco se queda atrás y es que en los últimos meses han sido muchas las startups que han cerrado ronda de financiación con muy buenos resultados a nivel mundial, destacando Meati Foods (Colorado), Fynd de Nature (cultiva proteína de hongo en el espacio en colaboración con la NASA), Meati’s Steak Filet y Mycorena (Goteborg).

En España también tenemos iniciativas en el uso de esta alternativa proteica y CNTA trabaja activamente en ello de la mano de INNOMY con quien se ha desarrollado en colaboración hamburguesas vegetales miméticas, gracias a la fermentación de un hongo (Figura 2).

5. Extrusión

La extrusión aplicada a alimentos es una tecnología que se viene aplicando desde hace décadas para la elaboración de productos como salchichas, pasta seca extruida, cereales de desayuno o snacks infantiles. Sin embargo, no ha sido hasta estos últimos años cuando se ha extendido su uso a la elaboración de análogos cárnicos a partir de materias primas de origen vegetal.

La extrusión es un proceso de reestructuración de las materias primas debido a la acción combinada de temperatura, humedad, presión y velocidad de usillos. Para la elaboración de análogos cárnicos se emplean dos tipos de extrusión, que se diferencian en el contenido de humedad del producto.

Fully mimic, la próxima generación de proteínas alternativas www.bibliotecahorticultura.com

- Extrusión con baja humedad (LMEC, Low Moisture Extrusion Cooking).

En la extrusión de baja humedad o extrusión seca, las harinas o concentrados proteicos se procesan mecánicamente para obtener análogos cárnicos expandidos con una estructura porosa y fibrosa. Presentan un contenido de humedad entre el 20 y el 40%, por lo que requieren de un proceso de hidratación previo a su consumo. La baja humedad que presentan les confiere una fácil conservación y una larga vida útil.

- Extrusión con alta humedad (HMEC, High Moisture Extrusion Cooking).

La tecnología de extrusión de alta humedad permite obtener productos con contenidos de humedad en torno al 50-70% en peso. Para el desarrollo de este tipo de productos, las proteínas atraviesan la zona de extrusión de doble husillo co-rotantes y entrelazados donde se logra su fusión, se hidratan y se someten a fuerzas de cizalla para, a continuación, atravesar un módulo de enfriamiento donde tiene lugar la realineación de las proteínas y transformación en el producto final.

El producto resultante de la extrusión húmeda es una textura fibrosa, con apariencia estriada, no expandida y homogénea, similar a los músculos de la carne animal. A diferencia de la extrusión en seca, en este caso el producto obtenido, debido a su elevado contenido de humedad (50-70%), debe conservarse en refrigeración y tiene una vida útil corta a no ser que se le aplique un procesado posterior como puede ser una pasteurización o esterilización.

Ambos tipos de extrusión, utilizando como ingredientes de partida materias primas vegetales están siendo muy utilizados para la elaboración de análogos cárnicos, pero especialmente la extrusión con alta humedad, debido a su versatilidad y las características sensoriales similares a la carne, presenta un gran potencial para el desarrollo de Fully mimic.

Sin embargo, a pesar de los prometedores resultados obtenidos, sigue siendo necesario mejorar la calidad sensorial de los productos extrusionados análogos a la carne. Existen dos vías de trabajo: por un lado, se puede trabajar en el proceso de elaboración del extrusionado, pero también se puede trabajar en el procesado posterior del extrusionado.

En cuanto al primer caso, es conocido que el tipo de materia prima influye significativamente en las características sensoriales del extrusionado. La mayoría de los productos extrusionados están elaborados en base a proteína de soja y proteína de trigo, pero se están obteniendo muy buenos resultados con proteínas de otras fuentes como guisante, garbanzo, lenteja, haba o cereales como el trigo sarraceno, que además de aportar otras características sensoriales no aportan alérgenos (soja y gluten) al producto final.

Otros ingredientes como especias o aromas pueden ser añadidos en la mezcla inicial junto con la proteína y el agua para aportar notas sensoriales que logren asemejar el sabor y aroma a la carne animal. Las variables del proceso como temperaturas de cocción o enfriamiento, presión, velocidad de los usillos, tiempo de permanencia en el extrusor o incluso el tipo de boquilla de salida, también pueden ser modificados para modificar las características sensoriales del producto.

Una vez obtenido el extrusionado, es posible personalizar el producto fundamentalmente en cuanto a la optimización del sabor y textura mediante técnicas que se aplican en el procesado posterior.

En muchos casos, se trabaja con un extrusionado de sabor y aroma plano, que es la base de un amplio rango de productos que se personalizan incorporándole distintos tipos, cantidades y combinaciones de aromas, especias u otros ingredientes hasta alcanzar las características sensoriales deseadas. La textura puede ser también modificada para aportarle una mordida o consistencia distinta utilizando técnicas tradicionales como puede ser la cocción o más alternativas como ultrasonidos o altas presiones hidrostáticas.

Esto permite a partir del mismo producto de partida, el extrusionado base, elaborar análogos cárnicos o de pescado con distintas características sensoriales y de este modo ampliar de una forma relativamente sencilla y económica la gama de productos a ofertar.

6. Impresión 3d

La propia naturaleza de la carne, su estructura intrínseca en la que se mezclan estructuras musculares, fibrilares y grasa, hace que sea muy complicado mimetizar su apariencia y su textura en boca. La impresión 3D se abrió paso en el mundo de la proteína alternativa hace unos años como una tecnología que puede mimetizar esas estructuras animales complejas.

La impresión 3D se refiere al proceso de convertir un plano digital en un objeto tangible y tridimensional formado por muchas capas. Es ampliamente utilizado en otros sectores como electrónico, mecánico, plástico e incluso en el desarrollo de objetos con un fin médico. El concepto de alimentos impresos en 3D es el mismo, pero en lugar de termoplásticos, se construyen alimentos. Más concretamente en este caso, alimentos análogos a los cárnicos.

El uso de una impresora 3D para hacer un Fully mimic, capa por capa, permite alcanzar estructuras y formas complejas que pueden hacer creer al consumidor que están delante de un chuletón de vaca cuando en realidad ese producto está elaborado únicamente a partir de alimentos de origen vegetal. Es precisamente la selección de los ingredientes una de las claves para la obtención del producto deseado. En los procesos de investigación y desarrollo de este tipo de productos se trabaja en el desarrollo de distintas “tintas”: una tinta que simule la parte magra, otra tinta que simule la grasa, etc.

Para ello es necesario incluir ingredientes que vayan a aportar una mordida similar a la carne y otros que aporten aroma y sabor. La extrusora se encarga finalmente de disponer estas tintas alimentarias siguiendo un plano tridimensional diseñado para la obtención de una figura que simule por ejemplo a un filete, una merluza o una pata de pollo.

Uno de los principales problemas que presenta la impresión 3D de alimentos es que la velocidad de producción, es decir de impresión, es baja, con los consiguientes problemas de encarecimiento del coste de producción y poca eficiencia del proceso que conlleva. Para un uso doméstico esto no sería un hándicap, pero para la industria alimentaria sí que lo es. La velocidad de impresión es una de las barreras que se está tratando de solventar para que este tipo de productos puedan llegar al mercado.

Fully mimic, la próxima generación de proteínas alternativas www.bibliotecahorticultura.com

Existen varias startups que trabajan que utilizan esta tecnología para el desarrollo de análogos cárnicos. Hoy en día, siguen investigando para superar esa frontera que supone pasar del desarrollo tecnológico al mercado. Algunas de ellas ya lo están consiguiendo.

Una de ellas es Redefine Meat, que sigue su expansión y superando barreras para hacer llegar sus productos al mercado. La startup continúa colaborando con el chef estrella Michelin Marco Pierre White, el cual ha sumado a sus menús de todo el Reino Unido cordero y carnes impresas en 3D de la compañía. Por su parte, Revo Foods también trabaja de la mano de chef Michelin Siegfried Kröpfl. La startup presentó un filete de salmón plant based “ultrarrealista” elaborado con tecnología 3D, que lo degustaron miembros de la Corona británica.

En España, Cocuus se ha convertido en uno de los referentes en el desarrollo de miméticos de carne mediante impresión 3D. En colaboración con CNTA, ha desarrollado un análogo de chuletón de vaca cuyos ingredientes son únicamente de procedencia vegetal (Figura 3). La apariencia, textura y aroma de su chuletón vegano ha llamado la atención de medios de comunicación y empresas de todo el mundo, entre otras de Cargill, que recientemente ha invertido 2,5 millones de euros en la startup.

A pesar de que en general, en el año 2022 se han ralentizado las inversiones que apuestan por esta tecnología, la impresión 3D sigue siendo una de las alternativas más prometedoras en el mundo de la proteína alternativa.

mimic, la próxima generación de proteínas alternativas

7. Grasas alternativas

En ocasiones, los productos análogos a la carne elaborados con proteína alternativa carecen de una textura que se parezca a la de un producto cárnico tradicional. Este hecho, en parte, está relacionado con la falta de palatabilidad del producto. Es por ello, que la obtención de grasas alternativas (Alt-fat) que ayuden a mejorar la experiencia sensorial de los productos miméticos a la carne, ha aparecido como uno de los escenarios que mayor crecimiento ha experimentado en los últimos tiempos. Así lo indica la consultora PitchBook quien señala que durante los seis primeros meses del año se invirtieron un total de 71,2 millones de dólares en grasas alternativas (Figura 4)

Figura 4. Inversión anual ($) en la obtención de grasas alternativas Alt-fat

Una de las opciones para producir grasa alternativa es la fermentación microbiana. De acuerdo con The Good Food Institute, la producción de lípidos por parte de microorganismos durante la fermentación ha sido ampliamente estudiada durante décadas, utilizando hongos oleaginosos de géneros como Rhodosporidium, Apiotrichum, Sporidiobolus y Rhodotorula. Sin embargo, muchos de estos hongos no acumulan lípidos de manera suficiente para que la fermentación sea económicamente viable. Es por ello, por lo que, en los últimos años, empresas como Nourish Ingredients, han trabajado en el proceso de optimización de las rutas metabólicas de los microorganismos y de los procesos de obtención de grasas alternativas rentables. Otros proveedores en este campo son: Melt&Marble, Cultivated Biosciences

o BioTork

Otras opciones de grasas alternativas son las propuestas de Time-Traveling Milkman, que produce grasas insaturadas para su uso en productos lácteos, extrayendo gotas de grasa de las semillas; Lypid que produce grasa vegana microencapsulando aceite vegetal en agua; Cubiq Foods que ha desarrollado una emulsión de aceite vegetal saludable y agua, estabilizada con ingredientes veganos (de origen vegetal, alga o microbiano) y que permite mejorar el perfil nutricional de los productos, o la de Healthinfoods que ha desarrollado un análogo de grasa vegano que aporta sólo 45 Kcal por cada 100 gramos, no tiene grasas saturadas y puede funcionalizarse aportando vitaminas u otros bioactivos de interés a medida del cliente.

8. Propiedades tecnológicas de los ingredientes

Además de conocer el valor nutritivo de las proteínas, que es algo que está más estudiado, es importante conocer su funcionalidad, ya que determinará su uso como ingrediente en la elaboración de alimentos, al conferir una determinada apariencia, olor, sabor y textura a los mismos (Day et al., 2022).

Las propiedades tecnológicas de los ingredientes proteicos se entienden por aquellas características intrínsecas al propio ingrediente a través de las cuales son capaces de aportar una o varias cualidades determinadas a la matriz alimentaria que integra contribuyendo a su calidad final.

Entre las propiedades tecnológicas de los ingredientes proteicos podemos encontrar:

- Solubilidad de las proteínas: representa la capacidad que una proteína tiene de solubilizarse a un determinado pH.

- Capacidad de absorción de agua: se define como la cantidad de agua que permanece unida al material hidratado tras la aplicación de una fuerza externa.

- Capacidad de retención de grasa: representa la cantidad de aceite que queda retenido en la proteína. Es una propiedad importante ya que va a condicionar la palatabilidad y la retención de moléculas que aportan sabor al alimento.

- Propiedades espumantes: indican la capacidad que tienen las proteínas de formar una dispersión de aire en una fase líquida.

- Capacidad de gelificación: representa la mínima concentración a la que las proteínas alcanzan la máxima gelificación, entendiendo como gel, la red de macromoléculas interconectadas que atrapan e inmovilizan a la fase líquida en sus espacios.

- Propiedades emulsionantes: miden la cantidad de aceite que se puede emulsionar por unidad de proteína (actividad emulsionante) y la capacidad que tiene esa emulsión para resistir los cambios en su estructura durante un periodo de tiempo definido (estabilidad de la emulsión).

En la Tabla 2, se presenta la principal propiedad tecnológica que caracteriza a diferentes alimentos:

Tabla 2. Principal propiedad tecnológica responsable en diferentes matrices alimentarias

Propiedad tecnológica Matriz alimentaria Solubilidad Bebidas Viscosidad Sopas, salsas y postres Hidratación Pasteles y panes Espumado Crema batida, helados, pasteles y postres Gelificante Carnes, geles horneados, pasteles, queso Emulsionante Salchichas, embutidos, pasteles, aderezos

Aun así, cabe destacar que no únicamente una propiedad tecnológica del ingrediente es la causante de conferir una determinada característica en un alimento, sino que esta depende de un conjunto de factores: el origen de la fuente proteica, el proceso de extracción y purificación de la proteína y las características de la matriz a la que se incorpora el ingrediente.

mimic, la próxima generación de proteínas alternativas

8.1. Origen de la fuente proteica

La funcionalidad de un ingrediente proteico está directamente relacionada con la composición y estructura de este, que a su vez dependerá de la fuente proteica de la que provenga.

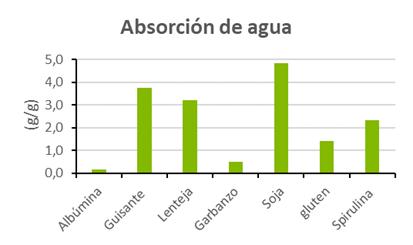

En la Figura 5, se muestran las propiedades tecnológicas de ingredientes proteicos de distinta fuente (albúmina, guisante, lenteja, garbanzo, soja, gluten y espirulina) caracterizados en CNTA.

a) b) c) d) e)

Figura 5. Resultado de las propiedades tecnológicas de ingredientes proteicos de distintas fuentes, siendo: a) Capacidad de absorción de agua, b) Solubilidad en agua, c) Capacidad de retención de grasa, d) Capacidad espumante y e) Capacidad emulsionante

Como puede observarse en los gráficos, en todas las propiedades tecnológicas estudiadas, la funcionalidad de los distintos ingredientes proteicos difiere significativamente entre sí, dependiendo del origen de la fuente proteica.

8.2. Proceso de extracción y purificación de la proteína

Sin embargo, dos ingredientes obtenidos de una misma fuente proteica no tienen por qué presentar las mismas propiedades tecnológicas y por tanto aportar una misma funcionalidad al producto. El propio proceso de extracción y/ purificación de la proteína influye en las características del ingrediente. A continuación, se muestras los resultados de las propiedades tecnológicas de extractos proteicos de guisantes de distintos proveedores (proveedor de A a F) llevados a cabo en CNTA (Figura 6) a) b) c) d) e)

Figura 6. Resultado de las propiedades tecnológicas de ingredientes proteicos de la misma fuente, pero de diferentes proveedores, siendo: a) Capacidad de absorción de agua, b) Solubilidad en agua, c) Capacidad de retención de grasa, d) Capacidad espumante y e) Capacidad emulsionante

Como puede observarse, un mismo ingrediente proteico (proteína de guisante en este caso) presenta diferente funcionalidad y esto es debido a la forma en que se ha obtenido en el ingrediente y por tanto su estructura. Este hecho se manifiesta de forma muy visible cuando se traslada a la formulación de un alimento. A continuación, se muestran unas imágenes de un flan

elaborado bajo el mismo proceso y receta en la que la aportación proteica provenía de un extracto de soja. La única diferencia entre la formulación A y formulación B era el proveedor de el extracto de soja.

Adicionalmente, se llevó a cabo el mismo estudio, pero integrando el ingrediente en una matriz alimentaria. En la Figura 7, se muestra el aspecto de un flan incorporando un ingrediente proteico con igual origen (soja) pero de diferentes casas comerciales.

Figura 7 Apariencia de flan elaborado con extractos de soja, pero de diferentes casas comerciales

Como puede observarse, incluso empleándose un ingrediente del mismo origen (extracto de soja), el resultado de gelificación del flan es completamente distinto.

8.3. Características de la matriz que incorpora

En el momento de integrar un ingrediente proteico en una matriz alimentaria, es fundamental considerar las características del propio alimento ya que la funcionalidad de la proteína se puede ver afectada por factores como el proceso de elaboración del alimento (temperaturas, agitaciones…), la interacción con otros compuestos de la matriz alimentaria (fibras, proteínas, grasa, sal…) y características intrínsecas del producto como puede ser el pH.

A continuación, se presenta a modo de ejemplo un ensayo realizado en CNTA para mostrar la importancia de las características de la matriz alimentaria en la que se quiera incluir un ingrediente proteico, su relación con las propiedades tecnológicas de los ingredientes y su aplicación en el producto final. Para ello se estudió la capacidad emulsionante de distintas proteínas (animales y vegetales) a distintos pH y se relacionó con su funcionalidad en una mayonesa.

Como puede observarse en la Figura 8, la capacidad emulsionante de las proteínas de origen animal (clara de huevo y ovoalbúmina) no se vio influida por el pH, ya que no se observaron diferencias estadísticamente significativas (p<0,05) entre muestras, mostrando una capacidad emulsionante de entre el 39 y 41%.

Por el contrario, la capacidad emulsionante de las proteínas de origen vegetal estudiadas (patata, lenteja y almendra) se vio influenciada por el pH, siendo mínima la emulsión formada a pH 4 (próximo al punto isoeléctrico de las proteínas) en todos los casos y obteniendo máxima capacidad emulsionante (similar a las proteínas de origen animal) a pH 7.

mimic, la próxima generación de proteínas alternativas www.bibliotecahorticultura.com

Figura 8 Capacidad emulsionante (%) de las distintas muestras evaluadas a pH 4, 5,5 y 7. El gráfico representa la media de 3 muestras y las barras de error representan la desviación estándar. Letras mayúsculas diferentes indican, para cada proteína, diferencias significativas entre pH (p<0.05). Letras minúsculas diferentes indican, para un mismo pH, diferencias significativas entre proteínas

Para tratar de trasladar lo observado en la metodología analítica a un alimento, se elaboraron formulaciones de mayonesas a las que se les incorporaron las mismas proteínas estudiadas y se les modificó el pH del mismo modo que en el ensayo anterior. Los resultados de las emulsiones de mayonesas se muestran en la Figura 9.

Tal y como se esperaba a la vista de los resultados analíticos, en las mayonesas con clara de huevo y ovoalbúmina se formó una emulsión correcta independientemente del pH de las muestras.

Sin embargo, al igual que se observó en los resultados de capacidad emulsionante, todas las proteínas de origen vegetal se vieron influenciadas por el pH. A pH 4 no se formó la emulsión presentando clara separación de fases o la emulsión fue muy débil. A pH 5,5, la formulación con patata no presentó una consistencia adecuada ya que podían observarse zonas de separación de la fase oleosa.

La lenteja formó emulsión, aunque también se apreciaron ligeras gotas de aceite en la muestra. La almendra formó una emulsión adecuada, aunque de consistencia más ligera en comparación a las mayonesas con proteína animal. A pH 7, todos los ingredientes proteicos de origen vegetal formaron una emulsión adecuada, siendo la muestra con proteína de patata la que más se asemejó a las mayonesas a la proteína animal.

El desarrollo de técnicas para comprender la funcionalidad tecnológica de las proteínas y cómo se puede maximizar su potencial, podría ser un buen punto de partida para conocer su comportamiento en el desarrollo de alimentos análogos de origen vegetal. Por ello, es importante realizar estudios que continúen investigando en este campo y poder desarrollar técnicas que permitan dar solución a las demandas actuales.

9. Inteligencia artificial

Hasta ahora, la formulación de nuevos alimentos ha sido principalmente un proceso de prueba y error. Una vía complementaria a todas las estrategias alternativas a la proteína animal indicadas anteriormente y que va a revolucionar la formulación de productos fully mimic son las herramientas ‘in-silico’. Basadas en el uso de la Inteligencia Artificial y el Machine Learning, su aplicación permite predecir las propiedades tecnológicas o las variables nutricionales que pueden aportar diferentes combinaciones de ingredientes en diversas recetas (Figura 10).

Figura 10. Herramientas in-silico para la formulación de productos fully mimic

La dieta del ser humano se basa fundamentalmente en 5 animales y menos de 200 plantas. Sin embargo, en el mundo vegetal existen unas 300.000 especies vegetales comestibles que no se están utilizando entre otros motivos por la dificultad de conocer sus propiedades e interacciones en un alimento. En los últimos años, diversos proyectos están utilizando plataformas de Inteligencia Artificial con el objetivo de elaborar un diseño experimental de formulaciones alimentarias de una forma más eficiente.

A partir de gran cantidad de datos y a través de Machine learning, estos programas son capaces de proponer fórmulas virtuales o digitales combinando diferentes elementos que predicen un resultado y permiten llegar de una forma más rápida, barata y eficaz a una formulación con unas características sensoriales o nutricionales óptimas.

A nivel mundial se están desarrollando herramientas de formulación in silico que permiten agilizar y aportar calidad al desarrollo de nuevos productos. Es el caso de la empresa NotCo, que a partir de gran cantidad de datos sobre ingredientes como garbanzo, chía o espinacas elabora alternativas plant based a los productos de origen animal. Entre su porfolio se encuentra NotMayo, NotMilk, NotIcecream, NotBurger o NotChicken, que están formuladas gracias a su algoritmo de inteligencia artificial que busca coincidencias de sabor, textura, valores nutricionales y funcionalidad para replicar los productos indicando a sus chefs formulaciones virtuales o digitales para testar. Una vez que el algoritmo tiene una receta, un grupo dentro de NotCo la elabora y da sus opiniones, lo que permite a esta inteligencia artificial reformular y mejorar sus propuestas.

Mediante la generación de datos y del entrenamiento en base a algoritmos, la formulación de productos plant based podrá basarse en modelos fiables y aplicables al mundo real. La utilización de herramientas ‘in silico’ pone de manifiesto que la implantación de tecnologías facilitadoras

para la gestión de datos va a transformar los procesos de diseño y optimización de productos ayudando de este modo al desarrollo de los Fully mimic.

Bibliografía

Adedayo, M.R.; Ajiboye, E.A.; Akintunde, J.K.; Odaibo, A. (2011). Single cell proteins: as nutritional enhancer. Advances in Applied Science Research, Vol.2 No.5 pp.396-409 ref.47.

Becker, E. W.; Venkataraman, L. V. (1982). Biotechnology and exploitation of algae-the Indian approach. German Agency for Technical Cooperation pp. 1-216.

Day, L.; Cakebread, J. A.; Loveday, S. M. (2022). Food proteins from animals and plants: Differences in the nutritional and functional properties. Trends in Food Science and Technology, 119, 428-442. doi: 10.1016/j.tifs.2021.12.020

Denny, A.; Aisbitt, B.; Lunn, J. (2008). Mycoprotein and health. Nutrition Bulletin, 33(4), 298–310. https://doi.org/10.1111/j.1467-3010.2008.00730.x

Faustman, C.; Hamernik, D.; Looper, M.; Zinn, S.A. (2020) Cell-based meat: the need to assess holistically, Journal of Animal Science, Volume 98, Issue 8, skaa177, https://doi.org/10.1093/jas/skaa177

Finnigan, T.; Needham, L.; Abbott, C. (2016). Mycoprotein: A Healthy New Protein With a Low Environmental Impact. In Sustainable Protein Sources (Issue Ec 1997). Elsevier Inc. https://doi.org/10.1016/B978-0-12-802778-3.00019-6

Hashempour-Baltork, F.; Khosravi-Darani, K.; Hosseini, H.; Farshi, P.; Reihani, S. F. S. (2020). Mycoproteins as safe meat substitutes. Journal of Cleaner Production, 253, 119958. https://doi.org/10.1016/j.jclepro.2020.119958

Vincent, W.A. (1969). Algae for food and feed Proc. Biochem. 4, pp 45-47.

Fully mimic, la próxima generación de proteínas alternativas www.bibliotecahorticultura.com

ESPECIALISTES EN SERVEIS PER A LA PRODUCCIÓ EDITORIAL, SL

Doctor Manuel Candela 26, 11ª 46021 VALENCIA – ESPAÑA Tel.: +34-649 48 56 77 / info@poscosecha.com NIF: B-43458744

www.poscosecha.com www.postharvest.biz www.bibliotecahorticultura.com www.tecnologiahorticola.com www.actualfruveg.com

www.bibliotecahorticultura.com