APPUNTAMENTI

Plast 2023: una vetrina di novità dopo 5 anni di attesa

AMBIENTE E RICICLO

Depolimerizzare il PET fa bene all’economia circolare

MACCHINE

Estrusori all'avanguardia per applicazioni sostenibili

CLEAN ROOM, CAPPE, FLUSSI LAMINARI, PASS BOX, DOCCE D’ARIA.

PROGETTAZIONE INGEGNERIA CONSTRUCTION & COMMISSIONING EQUIPMENT & VALIDATION

ANNO XII - NUMERO 2 - MAGGIO/GIUGNO 2023 www.interprogettied.com

plastic

OGGI

il controllo della contaminazione dell’aria nella sua interezza. S

a la

DOMANI e S4S Service for Solutions:

S4

TURNKEY SUPPORTO MANUTENZIONE Per

POSTE ITALIANE SPA•SPED. IN ABB. POSTALE•70%•LO/MI•COSTO COPIA € 8,00

il controllo dell’aria nelle zone di produzione

SERIE ZERES III: la macchina elettric idrauliche

Con Oltre 1000 unità installare vantaggi che la soluzione mista elettrica/i Oggi presentiamo la terza l’evoluzione naturale di un prodotto Sovrapposizione movimenti, incremento assoluta e riduzione del consumo ene pressa estremamente essibile

II: ettrica che e la ttrica/idraulica a generazione to sempre ento o energetico bile

eppe w.hmmi.it

www.hm

Haitian MM Italy s.r.l. - Via Giusepp

L’EVOLUZIONE

ettrica con soluzioni che mirate

serie Zeres ha confermato tutti i ttrica/idraulica può offrire agli utilizzatori. generazione di presse Zeres: sempre più af dabile e performante. ento della forza di estrazione, precisione energetico rendono la serie Zeres la per ogni tipologia di impiego.

eppe di Vittorio n.56, 25125, Brescia w.hmmi.it L’

m se elettrica/i gen sem ene pe Giusepp www.hm

elettric

www.ipm-italy.it

Pad: 11

Stand: D59

Price

+

Quality Speed

+39 030 3732536

info@viplas.it

Viplas produce Viti, Biviti e Cilindri di plastificazione da Ø 40 mm. a Ø 500 mm., nuovi e rigenerati, per macchine ad iniezione, estrusione e soffiaggio in acciai speciali quali: Bimetallo, da nitrurazione, da tempra e in polvere. Trattamenti particolari dei materiali, inoltre, contribuiscono alla risoluzione dei problemi dovuti a corrosione e abrasione. Grazie all’esperienza maturata e l’ausilio di macchinari all’avanguardia, Viplas vi mette a disposizione un prodotto ad alto livello qualitativo attentamente controllato da personale specializzato. Per scoprire tutti questi vantaggi, fate un giro con noi.

2 ı LaPlasticaOggieDomani sommario plastic a la OGGI DOMANI e Plast 2023: una vetrina Depolimerizzare PET fa bene Estrusori all'avanguardia plastic a la OGGI DOMANI e S4S Service for Solutions: il controllo della contaminazione dell’aria nella sua interezza. S S4 www.s4ssrl.it CLEAN ROOM, CAPPE, FLUSSI LAMINARI, PASS BOX, DOCCE D’ARIA. INGEGNERIA CONSTRUCTION & COMMISSIONING TURNKEY MANUTENZIONE Per il controllo dell’aria nelle zone di produzione advS4S_2023_ok recuparata.indd 10 Attualità Filtec: 30 anni di sostenibilità al servizio dell’industria plastica 11 Attualità 14 Attualità Il serramento in PVC cresce grazie a performance e sostenibilità 29 Ambiente e riciclo 30 Ambiente e riciclo Il riciclo chimico che punta all’eccellenza 4 Editoriale Un comparto dalle mille vite 16 Attualità Caldara Plast: i piedi per terra e lo sguardo rivolto al futuro 6 Storia di copertina Macchine per plastica e gomma: un anno da ricordare 24 Ambiente e riciclo Depilimerizzare il PET fa bene all’economia circolare 18 Attualità 23 Ambiente e riciclo 21 Appuntamenti

LaPlasticaOggieDomani ı 3 sommario ANNO XII - N. 2 MAGGIO/GIUGNO 2023 34 Ambiente e riciclo Il valore delle bioplastiche nell’agricoltura circolare 38 Ambiente e riciclo Vecoplan rafforza l’assistenza sul mercato italiano 40 Ambiente e riciclo Quando l’automotive diventa circolare 42 Macchine 44 Macchine Riscaldatore a doppia flangia con riciclo d’aria 46 Macchine Estrusori all’avanguardia per applicazioni sostenibili 48 Notizie stampaggio a iniezione 52 Materiali Plastificanti polimerici con materie 50 Automazione 51 Automazione 53 Materiali 56 Elenco inserzionisti

Un comparto dalle mille vite

Tra i limiti dettati dalle esportazioni in Russia, lo shortage di materie prime e componentistica, l’incremento dei costi energetici, il 2022, inaspettatamente, si è rivelato un anno da incorniciare per il settore delle tecnologie per la plastica e la gomma. I dati parlano chiaro: un fatturato pari a 4,67 miliardi di euro segna la seconda performance migliore di sempre. A confermarlo è il Centro Studi Mecs. L’incremento rispetto al 2021 è stato del +5% e le previsioni dei preconsuntivi pubblicati a dicembre (pari a 4,5 miliardi) si sono quindi rivelate particolarmente caute.

Ma, alla base di questa crescita c’è anche un universo di argomenti collegati al mondo della plastica e della gomma. Primi fra tutti, il riciclo e le bioplastiche amiche dell’ambiente.

I dati dell’associazione di categoria Plastics Europe indicano in 5,5 milioni di tonnellate la quantità di plastica riciclata post consumo utilizzata per la produzione di nuovi prodotti o loro parti nel 2021, su un totale di 10 milioni di tonnellate inviate a riciclo. E, sebbene il PET sia sempre uno dei polimeri più facili da riciclare, assumono sempre maggiore interesse i processi di depolimerizzazione, che permettono di rompere le catene polimeriche tornando ai monomeri che le compongono. Si tratta di un processo complesso ma che porta a grandi risultati e si rivela, in certi casi, migliore del riciclo meccanico. Anche in Italia c’è qualche realtà che se ne occupa, ma il percorso è ancora lungo. Altra storia sono le bioplastiche, quei materiali fondamentali per molteplici settori, tra cui quello agricolo, al quale conferiscono notevoli vantaggi sia in termini ambientali che economici. Ne ha discusso Assobioplastiche, in col-

laborazione con Umbria Spring - Cluster Umbro Chimica Verde e con gli esperti di settore. Da questo dialogo è emersa l’importanza di parlare più e meglio di simili materiali, di usare i termini giusti e di ricordare che, i prodotti biodegradabili, non possono essere altro: un materiale biodegradabile deve esserlo e basta, non ci sono vie di mezzo o alternative.

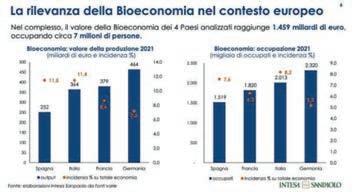

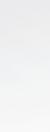

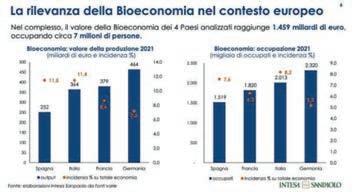

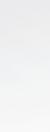

Si legge nella nota stampa del VIII rapporto di Intesa Sanpaolo sulla Bioeconomia in Europa che “la pandemia causata dal Covid-19 e lo scoppio del confitto in Ucraina hanno reso ancora più evidente la necessità di ripensare il modello di sviluppo economico in una logica di maggiore attenzione alla sostenibilità e al rispetto ambientale”. Nel 2021, la bioeconomia ha raggiunto 1.500 miliardi di valore della produzione e oltre 7 milioni di occupati nel complesso di Francia, Germania, Italia e Spagna.

La plastica è un mondo ampio e complesso, con molteplici sfaccettature e altrettante opportunità di diventare un comparto non solo in crescita, ma anche responsabile nei confronti dell’ambiente. Un materiale che ha mille vite e che, per questo, deve essere sfruttato al meglio e utilizzato nel modo più corretto. Avere successo anche in questo senso rappresenterà per ogni realtà industriale un’ulteriore opportunità di crescita, non solo per se stessa, ma per l’intero settore. Per ora, l’industria delle materie plastiche e della gomma ha un appuntamento da non perdere a Fiera Milano Rho dal 5 all’8 settembre: PLAST, il salone internazionale dedicato alle tecnologie, ai materiali e alle soluzioni, un evento più che atteso, dopo 5 anni di pausa.

Eva De Vecchis

4 ı LaPlasticaOggieDomani editoriale

C M Y CM MY CY CMY K

Macchine per plastica e gomma: un anno da ricordare

gomma rappresentato da Amaplast (Associazione nazionale costruttori di macchine e stampi per materie plastiche e gomma) ha chiuso l’anno con un fatturato pari a 4,67 miliardi di euro, seconda performance migliore di sempre. L’incremento rispetto al 2021 è stato del +5% e le previsioni dei preconsuntivi pubblicati a dicembre (pari a 4,5 miliardi) si sono quindi rivelate particolarmente caute. Il bilancio della sola compagine associativa è stato persino migliore (+9% il fatturato rispetto al 2021).

Russia, lo shortage di materie prime e componentistica nonché l’incremento dei costi energetici.

Il successo dell’export

A permettere questo risultato storico all’intero settore è stato soprattutto l’export, che ha registrato un andamento particolarmente positivo sul finire d’anno, con un valore totale tornato sopra la soglia dei 3 miliardi di euro.

Sono ufficiali i dati consuntivi sul 2022 e il quadro che emerge dal Centro Studi Mecs che li ha pubblicati è quello di un anno da incorniciare: infatti, il settore delle tecnologie per la plastica e la

Il risultato è tanto più soddisfacente se rapportato alle numerose difficoltà che il comparto ha dovuto affrontare nel corso dell’anno - peraltro non ancora del tutto superate - tra i limiti alle esportazioni in

Dopo l’ottimo 2021, il mercato interno è rimasto più statico, pur con una variazione positiva dello 0,8% e un fatturato pari a 2,54 miliardi di euro.

Nel dettaglio, l’export dei costruttori italiani – che continua a rappresentare una quota del 70% sulla produzione – risulta in pro-

Maggio/Giugno 2023 6 ı LaPlasticaOggieDomani

attualità

Per il settore delle tecnologie per la plastica e la gomma il 2022 è stato da record, grazie a un fatturato di 4,67 miliardi. Adesso il comparto si prepara all’arrivo di Plast e affronta la questione del Regolamento Imballaggi e del suo impatto sulla filiera.

gressione sostenuta verso le tre principali macro-aree di destinazione:

• Europa (sia comunitaria, sia extra UE): +8%;

• Americhe: +12%, grazie soprattutto al quadrante meridionale (+33% nel suo complesso, con picchi soprattutto per il Brasile ma anche, pur con valori assoluti più bassi, per Colombia, Cile e Perù). In ambito USMCA, rallentano leggermente gli Stati Uniti (-3%) ma segna un nuovo forte rimbalzo il Messico (+35%);

• Asia: +9%. Nell’Estremo Oriente (+9% in media) spicca il +24% delle vendite in India mentre arretra la Cina (-7%); in Medio Oriente (+11% nel complesso) fanno da traino Arabia Saudita (+36%) ed Emirati Arabi Uniti (+58%).

Dal continente africano giungono segnali contraddittori e contrari rispetto a quanto registrato nel corso del 2021: l’export in Nordafrica cala del 24% in media e quello verso i mercati sub-sahariani aumenta nella stessa misura.

Quanto alla merceologia dell’export di settore, tra le macchine per la trasformazione primaria si osserva una robusta crescita degli estrusori (+23%) e degli impianti per mono-multifilamenti (+58%), categoria quest’ultima che in particolare nell’ultimo triennio ha registrato una progressione molto sostenuta, partendo dai 74 milioni di euro

del 2020 per raggiungere nel 2022 il picco storico di quasi 140 milioni, dopo che nel decennio precedente il range di valore era stato di 30-50 milioni.

Le macchine a iniezione

Piatto invece l’andamento delle macchine a iniezione e decisamente negativo quello delle macchine per soffiaggio (-19%) e delle termoformatrici (-22%).

Quanto al primo trimestre 2023, l’indagine

congiunturale svolta tra gli Associati a inizio gennaio ha restituito le seguenti attese:

• +7% gli ordini (rispetto allo stesso periodo 2022). Le prospettive sono positive, con intensità sostanzialmente simile, per quanto riguarda il mercato italiano e quelli esteri;

• +6% il fatturato, un dato ancora ampiamente positivo ma leggermente meno brillante di quella indicata nei trimestri precedenti. Le vendite all’export, nuovamente, dovrebbero dare maggiori soddisfazioni.

Le prospettive

Cosa accadrà quest’anno è ancora incerto, visto il contesto economico e politico in cerca di assestamento. Se da un lato, infatti, è parzialmente migliorata la situazione relativa ai costi energetici e alla disponibilità di materie prime e componentistica, dall’altro continuano a susseguirsi criticità – come la recente crisi degli istituti finanziari – che rendono difficile ogni tentativo di fare previsioni. Un focus sui competitor tedeschi che, in base alle ultime indagini, hanno registrato a consuntivo 2022 un calo di tredici punti de-

Maggio/Giugno 2023 attualità

Entro 24 mesi dall’entrata in vigore del regolamento Ue i sacchetti di plastica molto leggeri devono essere compostabili in condizioni industriali controllate in impianti di trattamento dei rifiuti organici

LaPlasticaOggieDomani ı 7

Riccardo Cavanna (Ucima): “Abbiamo bisogno di un approccio concreto che valorizzi il percorso intrapreso fin ora: l’obiettivo comune è la salvaguardia del nostro pianeta”

gli ordini (particolarmente debole il mercato interno) e, al contrario un +10% per le vendite (bene soprattutto quelle all’estero). In questo primo scorcio di 2023, si accentua la forbice tra gli ordini (-40%, con un crollo di quelli domestici) e le vendite (+21% ma in questo caso però la performance migliore è registrata in casa).

Per il settore italiano il 2023 è soprattutto l’anno di PLAST, una delle più importanti fiere al mondo per l’industria delle materie plastiche e della gomma, organizzata da Promaplast srl. La fiera tornerà, dopo 5 anni di assenza, dal 5 al’8 settembre 2023 a Fiera Milano Rho. Le aziende si stanno preparando per mostrare al mondo il meglio del Made in Italy sotto il profilo della progettazione, dei materiali, della sostenibilità e delle tecnologie smart.

Il regolamento imballaggi

Tra le novità di quest’anno c’è l’incontro tra Amaplast (Associazione Nazionale Costruttori di Macchine e Stampi per Materie Plastiche e Gomma) e UCIMA (Unione Costruttori Italiani di Macchine Automatiche per il Confezionamento e l’Imballaggio) le quali hanno organizzato, in collaborazione con Confindustria Veneto Est, il convegno “Regolamento imballaggi e impatto per la filiera del packaging”, che ha visto sul palco i protagonisti della filiera del packaging e le istituzioni confrontarsi sulle diverse criticità delle normative del Nuovo Regolamento Imballaggi e sulle diverse strategie messe in atto. Un tema predominante per il settore, sviluppato nel corso di un evento che ha richiamato oltre 150 aziende.

“Noi non siamo contro il cambiamento”, ha dichiarato Riccardo Cavanna, Presidente di Ucima. “Il problema è che questo regolamento sta creando confusione. Noi abbiamo avuto sempre un ruolo da protagonisti nel portare la filiera a raggiungere importanti risultati in termini di circular economy, ma abbiamo biso-

gno di un approccio concreto e che valorizzi il percorso intrapreso fin ora. L’obiettivo comune è la salvaguardia del nostro Pianeta”.

“La fattibilità tecnica del nuovo regolamento non è un aspetto da poco e va valutata attentamente”, ha aggiunto Dario Previero, Presidente di Amaplast. “Fare fronte comune tra Associazioni ha lo scopo di poter dar voce alle perplessità delle aziende e poter lavorare per la miglior soluzione possibile”.

Dopo i saluti istituzionali l’evento ha illustrato i punti salienti del Nuovo Regolamento e Confindustria ha presentato le strategie attuate in difesa del settore e di tutta la filiera, affinché la riforma risulti equilibrata e orientata al rafforzamento del sistema-Italia di gestione dei rifiuti di imballaggio, un modello da preservare e difendere.

“Non accettiamo lo spostamento di paradigma del nuovo regolamento europeo dal riciclo al riuso”, ha commentato Marco Ravazzolo (Confindustria – Politiche industriali e per la sostenibilità). “È un approccio non suffragato da dati scientifici. Un esempio: il massivo uso di acqua per permettere il riutilizzo”.

“Non bisogna farsi intimorire da mode ideologiche che criminalizzano la plastica. L’Italia rappresenta un modello per il riciclo, va difeso”, ha aggiunto Luca de Carlo, presidente della Commissione Industria, commercio, turismo, agricoltura e produzione agroalimentare del Senato.

“In Italia c’è grande attivismo da parte di

Confindustria e del governo per difendere le istanze della filiera italiana del packaging”, ha spiegato Francesca Stevens, segretario generale European (The European Organization for Packaging and the Environment). “Da altri paesi le resistenze sono più morbide, ma serve coesione da parte di tutti perché la strada che si sta percorrendo è rischiosa per molti aspetti”.

In seguito hanno preso la parola gli imprenditori, che insieme a Giflex - Gruppo Imballaggio Flessibile, si sono confrontati sulle criticità delle normative nei rispettivi settori durante una tavola rotonda.

“Credo che questo regolamento non acceleri lo sviluppo, ma bensì lo freni”, ha sostenuto Alberto Palaveri, presidente di Giflex. “Il rischio è ritrovarsi le nostre aziende più povere e i consumatori meno tutelati sotto il profilo della sicurezza”.

“Ci sono prodotti in commercio che già implicano un basso impatto ambientale, basato sul riciclo. È rischioso rimettere in discussione anni di sviluppo”, ha aggiunto Walter Bertin, presidente e CEO di Labomar Spa. “Con la nostra azienda siamo molto attenti a quel che sta succedendo perché le norme del regolamento impattano notevolmente sul modo di fare sviluppo. In questa fase serve più chiarezza e ben vengano questi incontri”, ha concluso Alessandro Lazzarin, presidente di Latteria del Montello (Nonno Nanni), ha messo in luce l’importanza di questo genere di eventi.

8 ı LaPlasticaOggieDomani attualità Maggio/Giugno 2023

covestro.com/myfuturecity #MyFutureCity #PushingBoundaries NON SI PUÒ MIGLIORARE LA VITA NELLA MIA CITTÀ. PERCHÉ NO?

Filtec: 30 anni di sostenibilità al servizio dell’industria plastica

L’anniversario segna la maturazione di una realtà attenta alla ricerca e all’innovazione ma, soprattutto, all’importanza della circolarità: un elemento fondamentale per tutti i prodotti e i progetti dell’azienda.

Filtec festeggerà a giugno di quest’anno 30 anni di attività nel campo degli impianti per il trattamento dei materiali plastici, con un’ampia produzione di tecnologie per la pellettizzazione e la filtrazione della plastica. Un traguardo importante, che celebra la capacità di identificarsi sul mercato come il partner ideale per accrescere la competitività richiesta dal settore, con un’attenzione particolare all’implementazione di soluzioni eco-friendly.

Fondata da Gianfranco Baracco nel 1993 in provincia di Rovigo, a Badia Polesine, Filtec vede oggi al timone il figlio Giovanni che, con la stessa determinazione e professionalità del padre, ha portato avanti una storia fatta di passione, innovazione e sostenibilità, ma anche di numeri importanti in Italia e fuori dai confini nazionali: 1.600 installazioni in tutto il mondo, 700 clienti e oltre 400 fornitori.

Per Filtec il recycling diventa a tutti gli effetti il settore di riferimento strettamente correlato a quello produttivo di appartenenza, e le tecnologie di Filtec diventano parte integrante della lunga filiera del riciclo.

Lo dimostrano le centrifughe Filtec, inseribili sia in impianti di lavaggio che di asciugatura di scaglie, fiocchi o granuli e garanti di una pulizia rapida e di una elevata qualità di asciugatura del prodotto; un altro articolo di rilievo è il cambiafiltro, sistema di filtrazione di materie plastiche estruse montato a valle dell’estrusore disponibile nelle versioni a leva o a piastra singola e doppia; o ancora i sistemi di taglio ad anello liquido (Watering) e quelli di taglio immerso in acqua (Underwater).

Il percorso di trattamento del mate-

riale comprende la granulazione, una fase molto importante per trasformare i rifiuti in risorse utili, che può concludersi con l’asciugatura degli stessi granuli grazie a vibrovagli insufflati, sempre presenti in gamma. I pellets realizzati vengono quindi riutilizzati per la creazione di nuovi prodotti, così da evitare la dispersione della plastica nell’ambiente.

Ogni fase di lavorazione viene effettuata interamente in azienda, in piena autonomia operativa, per garantire la massima qualità dell’intero e i migliori tempi di realizzazione, come nella tradizione dell’eccellenza Made in Italy. Caratteristi ca che consente a Filtec di distinguersi anche per l’estrema versatilità, realizzando impianti completamente personalizzati a seconda delle specifiche direttive e delle esigenze del cliente e, al contempo, assicurando un servizio di assistenza puntuale ed efficace a 360 gradi che solo chi ha il controllo sull’intera filiera produttiva può vantare.

Progetti sostenibili

Stiamo parlando di un proficuo esempio di economia circolare, che l’azienda promuove non solo con le proprie tecnologie e come tratto distintivo della propria mission, ma anche attraverso progetti volti alla salvaguardia del pianeta. Tra i più importanti: ARE YOU R, un’iniziativa pensata per diffondere le corrette procedure di recupero della plastica con l’obiettivo di dare vita a pratiche sostenibili ed economicamente

convenienti; ed ECO DPI, promosso dalla Regione Veneto, per il quale Filtec ha progettato una nuova linea prototipo che porterà alla “scoperta” e alla granulazione di nuovi polimeri e biopolimeri, con cui produrre DPI 100% riciclabili.

Questi 30 anni, dunque, sono un traguardo e, al contempo, un costante punto di partenza che evidenzia la capacità di rinnovarsi di Filtec: così come i costanti investimenti in ricerca e sviluppo sono sinonimo di avanguardia tecnologica, allo stesso modo negli ultimi anni l’azienda ha gettato le basi di un nuovo modo di comunicare, aggiornando la veste grafica del proprio sito web e promuovendo la propria attività anche sui principali social media, con investimenti mirati nelle attività di digital marketing.

10 ı LaPlasticaOggieDomani Maggio/Giugno 2023

attualità

Covestro punta sulla circolarità

L’assemblea generale annuale di Covestro AG ha affrontato temi importanti per il futuro del Gruppo.

“Il 2022 è stato un anno di policrisi e ha posto molte sfide per Covestro”, ha spiegato Markus Steilemann, CEO di Covestro. “Anche la guerra di aggressione della Russia contro l’Ucraina, l’aumento dei costi energetici, la flessione dell’economia globale e l’inflazione hanno influito sui nostri risultati operativi. Tuttavia, abbiamo intrapreso azioni sistematiche e siamo stati in grado di ridurre la nostra domanda di

nibili e il crescente legame tra redditività e sostenibilità stanno assicurando una base strategica stabile. C’è una chiara attenzione ai mercati sostenibili ad alta crescita e ai prodotti innovativi.

Covestro offre diversi prodotti per il mercato dell’energia eolica. Le resine poliuretaniche per infusione, ad esempio, consentono la produzione di pale del rotore sempre più lunghe, ma allo stesso tempo più leggere e più stabili, prolungandone così la durata e le prestazioni. Inoltre, i rivestimenti e le pellicole di Covestro proteggono le pale del rotore e le torri delle turbine eoliche dal vento e dalle intemperie.

“Il nostro portafoglio è focalizzato su mercati in crescita, che includono aree di importanza per il futuro, come l’elettromobilità e l’energia eolica”, afferma Steilemann.

“Siamo fiduciosi che, non appena l’economia ripartirà, la domanda di materiali sostenibili, innovativi e ad alte prestazioni continuerà ad aumentare”. Covestro prevede inoltre una crescente domanda di efficienza energetica a lungo termine, ad esempio nel settore delle soluzioni isolanti efficienti per gli edifici e gli apparecchi di refrigerazione.

“La nostra performance aziendale nell’ultimo anno è stata influenzata negativamente dalle crisi globali”, spiega Toepfer. “L’utile netto è sceso a –272 milioni di euro, in particolare a causa di eccezionali svalutazioni di attività non correnti e svalutazioni. La nostra politica sui dividendi specifica che tra il 35% e il 55% dell’utile netto dovrebbe essere distribuito come dividendo. A causa della perdita netta registrata nell’anno fiscale 2022 e in conformità con la nostra politica dei dividendi, abbiamo quindi deciso di non distribuire alcun dividendo per l’anno fiscale 2022”.

Klaus Schäfer, Chief Technology Officer (CTO) di Covestro, andrà in pensione il 30 giugno 2023. Gli succederà a partire dal 1° luglio 2023 da Thorsten Dreier, il nuovo Chief Technology Officer con responsabilità per la tecnologia di processo; ingegneria; gruppo salute, sicurezza e ambiente; e approvvigionamento di gruppo.

energia, risparmiare sui costi e migliorare l’efficienza a lungo termine. Abbiamo implementato la nostra strategia e continuato a guidare la nostra visione di diventare completamente circolari per consentire una crescita sostenibile con i nostri prodotti”.

La grande attenzione all’economia circolare è stata rafforzata con la strategia “Sustainable Future” introdotta nel 2021. La crescente domanda di soluzioni e prodotti soste -

I numeri del 2022

Nel suo intervento, il CFO e direttore del lavoro Thomas Toepfer ha spiegato agli azionisti l’impatto sull’EBITDA del Gruppo dei prezzi elevati dell’energia e delle materie prime e del calo della domanda nel corso dell’anno. Nell’intero anno 2022 è diminuito di quasi la metà rispetto alla cifra dell’anno precedente a 1,6 miliardi di euro (anno precedente: 3,1 miliardi di euro).

Dopo aver completato un dottorato in chimica, ha iniziato la sua carriera nel Polyurethane Business Group di Bayer AG nel 2002. Successivamente ha ricoperto varie funzioni dirigenziali in diversi dipartimenti del gruppo, tra cui ricerca e sviluppo, produzione e tecnologia. Nel suo ruolo più recente, è stato responsabile del business globale con materie prime per rivestimenti e adesivi (Coatings & Adhesives) nel segmento Solutions & Specialties di Covestro.

Markus Steilemann ha chiuso la sezione del discorso del Consiglio di amministrazione con una conclusione per l’anno fiscale passato e una previsione per l’anno fiscale 2023.

LaPlasticaOggieDomani ı 11 attualità Maggio/Giugno 2023

La crescente domanda di prodotti sostenibili ha portato Covestro a comprendere l’importanza di diventare una realtà completamente circolare. Anche per questo, l’azienda ha deciso di investire nel mercato dei prodotti per l’energia eolica

Versalis completa con Mater-Bi l’acquisizione di Novamont

Versalis, società chimica di Eni e azionista di Novamont per una quota del 36%, e Mater-Bi, società controllata da Investitori Associati II e NB Renaissance, comunicano di aver firmato l’accordo per l’acquisizione da parte di Versalis del restante 64% del pacchetto azionario di Novamont detenuto da Mater-Bi. Novamont è una società attiva a livello internazionale nel campo della chimica da fonti rinnovabili.

Versalis è la prima azienda chimica italiana e leader a livello internazionale la cui strategia è fortemente mirata verso la specializzazione del portafoglio anche attraverso la chimica da fonti rinnovabili.

L’acquisizione di Novamont, Benefit company certificata B Corp protagonista nel settore della bioeconomia circolare e nel mercato per lo sviluppo e la produzione di bioplastiche e biochemicals biodegrada-

bili e compostabili, rappresenta una grande opportunità di accelerazione della strategia attraverso l’integrazione di una piattaforma tecnologica unica e complementare, fornendo un rilevante contributo alla decarbonizzazione del portafoglio prodotti.

NextChem rileva il 51% di MyRemono

Maire Tecnimont S.p.A. (“MAIRE”) annuncia che NextChem, la controllata facente parte della business unit Sustainable Technology Solutions, ha acquisito il 51% di MyRemono Srl, una nuova società nella quale Biorenova Spa, ha trasferito brevetti, asset, incluso un impianto pilota, e contratti relativi a CatC, un’innovativa tecnologia di depolimerizzazione catalitica della plastica. CatC consiste in un processo di riciclo chimico continuo per il recupero di monomeri (componenti base per la catena del valore della plastica) ad alto grado di purezza da rifiuti plastici differenziati, in particolare dal polimetilmetacrilato (PMMA, anche noto come Plexiglass®).

Il primo impianto dimostrativo della tecnologia CatC, con una capacità di trattamento di circa 1.600 tonnellate di rifiuti plastici all’anno, è attivo in Abruzzo e campioni di monomeri sono stati pienamente validati da potenziali clienti. I risultati raggiunti indicano che CatC rappre-

senta un’alternativa economicamente vantaggiosa, efficiente (circa il 95% di conversione del materiale plastico) e competitiva rispetto ad altre tecnologie di depolimerizzazione del Plexiglass, anche considerando che i monomeri possono essere riprocessati secondo un approccio circolare.

MyRemono realizzerà il primo impianto industriale con una capacità di trattamento fino ad un massimo di circa 5.000 tonnellate all’anno, la cui entrata in esercizio è prevista nella seconda metà del 2025, quando saranno inoltre avviate le attività commerciali di licensing, ingegneria di processo e fornitura di apparecchiature critiche.

MyRemono intende altresì espandere l’applicazione di questa tecnologia ad altre plastiche a valore aggiunto, inclusa la depolimerizzazione del polistirene, una plastica largamente utilizzata con numerosi impieghi industriali dal packaging alimentare, all’elettronica e all’automoti-

L’operazione permetterà di rafforzare la piattaforma Novamont accelerando lo sviluppo di filiere multiprodotto ad alto valore aggiunto e i progetti di territorio per disaccoppiare l’utilizzo delle risorse naturali dalla crescita economica nella logica di fare di più con meno.

ve, tra gli altri. Un’ulteriore ottimizzazione della tecnologia permetterebbe l’accesso al più ampio mercato delle poliolefine. Il prezzo della quota del 51% acquisita da NextChem è pari a €6,12 milioni, di cui €4,12 milioni pagati in data odierna e €2,0 milioni da corrispondersi entro 36 mesi al verificarsi di determinate condizioni. I soci NextChem e Biorenova hanno effettuato in data odierna un aumento di capitale pari a €2,2 milioni ed hanno altresì sottoscritto un finanziamento soci di ulteriori €2,0 milioni, da erogarsi entro 12 mesi dalla data odierna a supporto degli investimenti previsti, compresa la realizzazione del primo impianto industriale. I ricavi di MyRemono sono previsti crescere progressivamente dal 2025 fino a raggiungere un importo cumulato di €30 milioni entro il 2028. Dopo questo periodo, il fatturato atteso è di circa €15-20 milioni all’anno, con un margine EBITDA a regime pari a circa il 40%.

12 ı LaPlasticaOggieDomani attualità Maggio/Giugno 2023

Carmine Pagnozzi nuovo direttore generale di Biorepack

Cambio della guardia alla direzione di Biorepack – consorzio nazionale per il riciclo organico degli imballaggi in plastica biodegradabile e compostabile – settimo consorzio di filiera all’interno del sistema CONAI: il consiglio d’amministrazione ha infatti nominato Carmine Pagnozzi nuovo direttore generale.

La scelta del CdA arriva a seguito della decisione del direttore uscente, Gino Schiona, di andare in pensione al termine di un mandato biennale e dopo oltre 30 anni di esperienza all’interno di diversi consorzi di riciclo, da Replastic fino al CIAL.

“La vita professionale di Gino Schiona è legata a filo doppio con la costruzione del sistema CONAI, di cui ha seguito la nascita fin dal 1998”, ha commentato il presidente di Biorepack, Marco Versari”.

La nomina di Carmine Pagnozzi è un segnale di continuità con il lavoro svol-

to finora. Romano, classe ‘73, una laurea in Ingegneria per l’Ambiente e il Territorio e un master di II livello, ha infatti ricoperto negli ultimi due anni il ruolo di direttore tecnico di Biorepack.

In precedenza, ha lavorato presso il Ministero dell’Ambiente occupandosi di bonifiche di siti contaminati, gestione rifiuti, dissesto idrogeologico ed efficienza energetica. Per sei anni, dal 2015 al 2020, è stato direttore generale di Assobioplastiche.

“Carmine Pagnozzi è una scelta all’insegna del consolidamento”, ha proseguito Versari. “Come direttore tecnico di Biorepack ha progettato e avviato il sistema dei rapporti con Comuni, gestori dei servizi ambientali nonché con impianti di trattamento e stakeholder della filiera delle bioplastiche. Le sfide che ha di fronte sono molteplici, a partire dall’incremento della popolazione

servita da convenzioni e dalla valorizzazione del ruolo delle bioplastiche per aumentare quantità e qualità della raccolta dei rifiuti organici. L’esperienza maturata da Pagnozzi contribuirà a sviluppare ulteriori azioni di contrasto alla diffusione di sacchetti non a norma, un grave danno per l’erario, l’ambiente e la filiera delle bioplastiche”.

CMG Granulators apre le porte agli studenti dell’ITIS

La classe IV dell’istituto ITIS Giordano Bruno di Budrio, grazie alla collaborazione con Rotary Bologna Valle dell’Idice, ha visitato la sede di CMG Granulators. Lo scopo della visita era dare la possibilità a questi studenti di vedere una realtà aziendale, di confrontarsi con le persone che vi lavorano all’interno e di vedere quali opportunità lavorative offre un’azienda del nostro settore.

Durante la visita guidata, il direttore tecnico Diego Mengoli insieme al presidente Vittorio Canè Martelli e ad alcuni rappresentanti del Rotary Bologna Valle dell’Idice, hanno mostrato agli studenti lo stabilimento ed il processo produttivo nel dettaglio.

Gli studenti hanno avuto modo di visitare le diverse aree che compongono lo stabilimento, di osservare da vicino le attrezzature e le macchine utilizzate per la produzione e di vedere alcuni esempi concreti di ciò che tutti i giorni studiano a scuola.

Inoltre, durante la visita, gli studenti hanno avuto l’opportunità di parlare con alcuni dipendenti dell’azienda, tra i quali anche alcuni ex studenti dell’istituto ITIS, che hanno illustrato loro le diverse fasi del processo produttivo,

mostrando anche gli standard di qualità e sicurezza adottati dall’azienda.

Infine, gli studenti hanno potuto assistere ad una dimostrazione di macinazione effettuata con il granulatore G26-45 presso il nostro centro tecnico, dove è stato illustrato il funzionamento del granulatore ed il risultato derivante dalla macinazione.

Il progetto si è concluso con la visita in classe del Managing Director, Giorgio Santella, insieme ad alcuni ex studenti ora dipendenti dell’azienda.

Durante l’ora in classe, Giorgio Santella ha parlato ai ragazzi di riciclo, di quanto sia importante riciclare e di come e quanto si ricicla nel mondo. Sono stati mostrati loro alcuni video di come vengo applicati i granulatori nel settore della plastica e del riciclo, portando alcuni esempi concreti di applicazione. Gli ex studenti, ora dipendenti CMG, hanno inoltre raccontato ai ragazzi il loro percorso accademico e professionale da quando frequentavano la loro stessa scuola ad oggi.

CMG è spesso disponibile ad accogliere i giovani e di condividere con loro la realtà dell’azienda, dai prodotti alle persone che ne fanno parte.

LaPlasticaOggieDomani ı 13 attualità Maggio/Giugno 2023

Il serramento in PVC cresce grazie a performance e sostenibilità

Il mercato italiano del PVC ha registrato nel 2022 una crescita del 16,8%: un dato importante evidenziato anche dalla elevata rappresentatività del settore della finestra in Italia, e dalla sua attenzione alla tutela ambientale.

Dal 2013 il Gruppo Serramenti e Avvolgibili di PVC Forum Italia svolge ogni anno un’importante indagine sul mercato italiano del serramento in PVC grazie ai dati forniti dalla preziosa collaborazione di 10 aziende associate (Alphacan, Aluplast, Deceuninck, Finstral, QI Sistemi/Gealan, Profine, Rehau, Salamander, Schüco e QI Sistemi/Veka) che insieme rappresentano gran parte del mercato di riferimento.

Dopo il forte incremento del 2021, anche il 2022 ha registrato un’importante crescita del 16,8%. Lo scorso anno le 10 aziende hanno immesso nel mercato italiano oltre 16,6 milioni di metri lineari di telaio per finestre in PVC che equivalgono a circa 2,7 milioni di unità finestra campione (1,23 x 1,48 m) equamente divise tra profili bianchi e pellicolati. Nel calcolo sono esclusi i profili persiana mentre sono compresi quelli per finestre scorrevoli. Quantità equivalenti a circa 49.800 tonnellate sulla base di un peso medio di 18 Kg per unità serramento.

Su questa nuova crescita sono stati determinanti ancora una volta i Bonus con gli incentivi fiscali (dal 50 al 110%) ma certamente non va tralasciata l’importanza delle scelte d’acquisto degli utenti che si indirizzano sempre di più verso il PVC per le sue eccellenti performance tecniche, ambientali

e per l’ottimale rapporto costo/ prestazione.

Considerando anche le finestre importate dall’estero, la cui stima esatta risulta non semplice ma ipotizzabile in circa 1,1 milioni di unità, si arriva ad una rappresentatività totale del PVC di 3,8 milioni di unità e quindi di circa il 52% sul mercato totale della finestra in Italia (quantificabile in 7,3 milioni di unità compresi tutti i materiali alternativi).

Un dato davvero impressionante considerando che nel 2000 il PVC non copriva neanche il 15% del mercato, a testimonianza di una costante e duratura crescita del materiale negli anni.

Il giro d’affari generato nel 2022 dal settore del serramento in PVC risulta essere in totale di circa 2,1 miliardi di euro.

Un comparto green

Come sopra detto, la scelta dell’infisso in PVC premia anche la sua ormai riconosciuta sostenibilità ambientale certificata da un apposito “Product Label” creato da VinylPlus, l’impegno europeo per la sostenibilità del PVC.

L’ultimo Bilancio di VinylPlus ha evidenziato nel 2021, nonostante la contrazione delle attività economiche causata dalla pandemia da COVID 19, un riciclo complessivo di 810.775 tonnellate di rifiuti in PVC provenienti dalle diverse applicazioni. Di queste 355.329 (dun-

que il 44%) provengono da profili finestra e prodotti correlati. Dal 2000, nell’ambito di Vinyl 2010 prima e ora VinylPlus, sono state riciclate 3,3 milioni di tonnellate di PVC derivanti dai serramenti in PVC.

A breve uscirà il Bilancio 2023 sulle attività del 2022.

14 ı LaPlasticaOggieDomani attualità Maggio/Giugno 2023

Il PoliTo conferisce un dottorato honoris causa in ingegneria chimica

Con un impegno di quasi quarant’anni nel settore ricerca e sviluppo di un gruppo come Eni, Giuseppe Bellussi ha dato un contributo importante nella ricerca sulle nuove tecnologie, in settori industriali quali la chimica, la raffinazione e l’upstream petrolifero.

La sua attività di ricerca è stata finalizzata al miglioramento dell’efficace utilizzo delle risorse, alla riduzione dell’impatto ambientale dei processi di conversione e a garantire la disponibilità di risorse fossili convenzionali e non convenzionali, durante il periodo di transizione energetica verso un nuovo sistema di approvvigionamento energetico neutrale dal punto di vista ambientale.

Per dare il giusto riconoscimento alla carriera eccezionale del dottor Bellussi, il dipartimento di scienza applicata e tecnologia-DISAT del Politecnico di Torino ha proposto al Ministro dell’Università e della ricerca il conferimento del dottorato honoris causa in ingegneria chimica, che gli è stato consegnato oggi presso l’Aula Magna “Giovanni Agnelli”, del Politecnico in apertura della cerimonia per la consegna delle pergamene ai dottori di ricerca del XXXIV ciclo.

Giuseppe Bellussi si è laureato in chimica nel 1978 all’Università di Parma e ha arricchito la sua formazione in Germania come studente di dottorato in ingegneria fisica al Politecnico di Paderborn e al centro ricerca e sviluppo dell’agenzia europea Euratom di Karlsruhe. Nel 1981 è entrato in Eni, iniziando una lunga carriera nel settore ricerca e sviluppo, che lo ha visto gestire progetti che riguardano la chimica e i processi di raffinazione, la conversione del gas, la valorizzazione degli olii pesanti e la transizione energetica. I suoi rilevanti risultati applicativi gli hanno permesso di crescere fino alla posizione di Senior Vice President di Eni. Nel 2017 è stato nominato Alternate Director nel Consiglio di Fuel Europe, l’associazione dei raffinatori europei e Founder/Director nel consiglio di oil and gas climate initiative-climate investment LLP, una società impegnata nello sviluppo di tecnologie in grado di ridurre le emissioni di gas serra, soprattutto nel settore petrolifero. È inoltre autore o coautore di 116 articoli su riviste peer-reviewed, guest editor di due libri sui processi catalitici e detiene 106 brevetti.

DOSAGGIO & TRASPORTO PNEUMATICO.

COMPONENTI PRINCIPALI PER CREARE SISTEMI EFFICIENTI.

+ Sistemi di controllo completi per impianti di movimentazione materiali

+ Comprovato leader globale nelle soluzioni di dosaggio nei processi produttivi

+ Componenti altamente qualificati garantiscono affidabilità ed efficienza nei sistemi di movimentazione materiali

+ Sistemi di controllo all’avanguardia progettati per esigenze tecnologiche esistenti e future

Quando si tratta di progettare un sistema di processo per garantire affidabilità, risparmio energetico ed efficienza, sulla scelta dei componenti non guardate altrove, cercate su www.coperion.com/it/componenti

LaPlasticaOggieDomani ı 15 attualità Maggio/Giugno 2023

Montenegro S.r.l. Via Volturno, 37 20861 Brugherio (MB) Tel: +39 039 883107 Fax: +39 039 880023 info@montenegrosrl.it

LaPlasticaOggiDomani_CK-IT_Plastics_Feeding-Components_194x121mm_it_2023.indd 1 12.01.2023 11:38:37

> estrusori > dosatori > componenti > trasporto pneumatico > sistemi completi

“Il futuro è sempre in divenire in Caldara”, ci spiega Massimiliano Caldara, titolare della Caldara Plast. Una realtà che ha raggiunto nel 2023 i suoi 60 anni di attività, e che vanta un passato da precorritrice del moderno concetto di economia circolare: dagli albori del riciclo del metacrilato negli anni 60, fino allo stoccaggio degli scarti in un capannone costruito a Caslino d’Erba (CO) negli anni Settanta. Poi, l’ingresso dei figli in azienda, la crescita del fatturato e la trasformazione in PMI con oltre 60 dipendenti. Ora Caldara Plast è un’azienda solida nel settore del recupero, della rigenerazione e del commercio di materie plastiche, con un parco fornitori ampio che spazia dalle piccole realtà alle grandi industrie. Un’azienda che fornisce supporto a livello logistico, di stoccaggio e di trasporto per tutti coloro che vogliono gestire correttamente il processo di avvio al recupero degli scarti.

Massimiliano Caldara, nel 2023 la vostra azienda ha compiuto 60 anni: quali sono state le tappe più significative di questo percorso? Ci può dire uno degli insegnamenti più importanti che avete ricevuto da questa lunga esperienza?

“Caldara Plast è stata fondata nel 1963 da mio padre Innocente Caldara e dal cognato Mario Pontiggia come azienda di trasporti. Trasportavano monomero di metacrilato alle aziende che producevano lastre in PMMA. Però, quasi da subito, hanno incominciato a ritirare da tali aziende anche gli scarti di PMMA, che venivano riciclati già allora mediante tecniche di depolimerizzazione. Si trattava di una prima for-

I piedi per terra e lo sguardo al futuro

ma di quel riciclo chimico di cui oggi si parla tanto. Successivamente, hanno iniziato a stoccare gli scarti in un capannone costruito a Caslino d’Erba (CO) negli anni Settanta, dotato anche di mulini per la macinazione. Questo sito è rimasto attivo fino al 2001.

Durante gli anni Novanta tutti noi tre figli siamo entrati progressivamente in azienda. Il business aumentava e anche le disponibilità di materiale macinato. A questo punto, abbiamo introdotto il primo estrusore, installato nel capannone costruito ad Erba (CO) che ancora oggi è il cuore del business del recupero. La produzione di compound presto diventata il business trainante dell’azienda, è stata trasferita nel 2011 nel nuovo capannone ad Alzate Brianza (CO). Oggi qui abbiamo 15 linee di estrusione.

Da un piccolo business di famiglia l’impresa è cresciuta fino a diventare un PMI con oltre 60 dipendenti e un fatturato in crescita. Non ci piace rimanere con le mani in mano, lavoriamo sempre anche perché amiamo il nostro lavoro. L’insegnamento forse è stato quello di non arrendersi, di rimboccarsi le maniche e superare le difficoltà rimanendo con i piedi per terra ma con un occhio rivolto sempre al futuro”.

Caldara Plast è precorritrice del concetto di economia circolare in Italia. Quale pensa sia, in questo ambito, la situazione delle aziende nel nostro Paese?

“A livello di riciclo industriale siamo messi molto bene sia per la plastica ma anche per gli altri materiali. Per quanto ci riguarda trattiamo bene i nostri fornitori di scarto dando loro una

Maggio/Giugno 2023 16 ı LaPlasticaOggieDomani

attualità

Caldara Plast ha compiuto 60 anni. Da un piccolo business di famiglia l’impresa è cresciuta sempre di più. Adesso i suoi impianti sono un modello per il corretto funzionamento dell’economia circolare e per tutta la filiera del riciclo.

adeguata remunerazione se sono in grado di fornirci il materiale plastico suddiviso per colore, tipologia e con una certa continuità. Il nostro parco fornitori è ampio: da piccole realtà a grandi industrie. Riusciamo a dare supporto sia a livello logistico, di stoccaggio e di trasporto sia di consulenza per chi vuole gestire correttamente tutto il processo di avvio al recupero degli scarti. Si può sempre migliorare a livello globale e di settore ma siamo già su una buona strada. La maggior parte delle aziende capisce l’importanza del recupero degli scarti e lavora per farlo correttamente”.

Smaltire correttamente gli scarti è un processo non solo necessario ma, auspicabilmente, di potenziamento aziendale. Quali vantaggi può avere una realtà che decide di destinare i propri prodotti a riciclo?

“Un’impresa responsabile è quella che riesce a far si che i propri rifiuti abbiano una seconda vita. Come cittadini ormai siamo abituati a riciclare, lo stesso deve valere ancora di più per le imprese. Il rifiuto non è più tale se viene correttamente smaltito. Questa buona prassi permette di tutelare l’ambiente riducendo sprechi e portando a nuova vita materiale altrimenti destinato al termovalorizzatore o alla discarica. Ecco, impianti come quello di Caldara sono ne-

cessari per il corretto funzionamento dell’economia circolare e per tutta la filiera del riciclo. Chi decide di rivolgersi a noi sa che riciclare è la cosa giusta e noi cerchiamo di supportarlo offrendo consulenza, logistica e remunerazione per il materiale fornito”.

Dopo 5 anni di attesa tornerà finalmente la fiera Plast. Cosa vi aspettate da questa edizione e quali novità porterete?

“Sarà la prima volta che parteciperemo al Plast come espositori. Abbiamo sempre visitato la fiera ma già prima del suo posticipo dovuto al Covid volevamo confrontarci con questa manifestazione per presentare i nostri prodotti. Sicuramente metteremo in mostra i prodotti della linea Caldara 2nd Life dedicata ai compound rigenerati certificati Plastica Seconda Vita e Global Recycle Standard,

che siamo in grado di personalizzare in base alle esigenze dei nostri clienti. Compound green e su misura per le aziende che vogliono un prodotto studiato per le loro esigenze e con un cuore green garantito”.

60 anni sono un traguardo, ma non per forza un arrivo: quali sono i vostri obiettivi a breve termine, avete progetti in cantiere?

“Il futuro è sempre in divenire in Caldara. Tra i progetti nel breve termine speriamo di riuscire a riqualificare un vecchio capannone che abbiamo acquisito vicino alla sede di Alzate Brianza. L’idea è di costruirne uno più moderno, funzionale ed energeticamente efficiente. Dall’altra parte cerchiamo sempre nuovi clienti e nuovi mercati, per cui parteciperemo a fiere di settore per farci conoscere e creare nuove opportunità commerciali”.

Maggio/Giugno 2023 attualità

LaPlasticaOggieDomani ı 17

I fratelli Caldara, da sinistra: Attilio, Alessandro e Massimiliano durante la conferenza a Fornitore Offresi 2023

La divisione compound di Caldara Plast ad Alzate Brianza (CO)

Konica Minolta commemora i suoi 150 anni nel 2023. “Grazie al supporto dei nostri stakeholder, tra cui i clienti, gli azionisti, i partner, i dipendenti, nell’ultimo secolo e mezzo abbiamo continuato a migliorarci, adattandoci ai tanti cambiamenti che hanno attraversato l’economia e la società. Sono profondamente grato a ognuno di loro”, dichiara Toshimitsu Taiko, presidente e CEO di Konica Minolta, Inc.

La storia dell’azienda iniziò nel 1973, quando Rokusaburo Sugiura cominciò a vendere materiali per la fotografia e la litografia. Nel corso del tempo, Konica Minolta si è dedicata a creare nuovo valore in diversi modi e attraverso la proposta di continue innovazioni nell’ambito dell’imaging. Per rispondere al desiderio delle persone di “vedere”, “abbiamo sviluppato tecnologie di imaging per diverse applicazioni, passando dalla cattura delle immagini del mondo come se fossero viste con i nostri occhi, fino alla visualizzazione dell’invisibile, come i primissimi segni di malattie o le irregolarità nella qualità dei prodotti”, continua il presidente Taiko. “Le aspirazioni e le aspettative delle persone che abbiamo incontrato nel nostro lungo viaggio ci hanno aiutato a continuare a crescere e ci hanno guidato verso le successive innovazioni. Oggi rimaniamo focalizzati sull’impegno per la crescita sostenibile della società, insieme con i nostri stakeholder: 150 anni sono solo l’inizio”.

Konica Minolta impiega oltre 39mila persone in 150 paesi, con un fatturato di 911,4 miliardi di yen.

Piovan Group rileva alcuni asset di Protec

Prosegue il rafforzamento del Gruppo Piovan con un ulteriore allargamento in Germania, mercato di riferimento europeo per le materie plastiche. Il gruppo acquisterà una selezione di asset del concorrente tedesco ProTec Polymer Processing GmbH (“Protec”), fornitore internazionale di sistemi per l’industria della plastica, attualmente in amministrazione controllata. L’operazione riguarda asset precedentemente appartenenti alle divisioni Material Handling, Dosing e Recycling, mercati dove opera lo stesso Gruppo Piovan, esperto nella produzione di sistemi di automazione dei processi produttivi con materiali plastici e bio plastici.

L’operazione avverrà attraverso la controllata FDM col triplice scopo di: aumentare il business Service/post-vendita, offrire ai clienti aggiornamenti e retrofit dei vecchi sistemi Protec con nuove soluzioni del Gruppo Piovan e supportare i clienti in comune nella situazione di difficoltà causata dalla procedu-

ra fallimentare di ProTec Polymer Processing

GmbH. In linea con la strategia del gruppo, l’operazione rafforza la presenza del Gruppo Piovan nel mercato tedesco e nel segmento strategico dei servizi post-vendita.

“Protec, in precedenza Somos, è una delle più antiche aziende europee operanti nel settore dell’automazione per l’industria della plastica e del riciclo della plastica, con un’ampia base installata di soluzioni uniche e una base di clienti consolidata”, afferma Filippo Zuppichin, CEO di Piovan Group. “È un onore e una responsabilità per Piovan Group e FDM continuare una tradizione così importante e offrire ai propri clienti la possibilità di godere di una così lunga partnership tecnologica”.

“Per FDM si tratta di un passo importante per espandere e consolidare ulteriormente l’area di assistenza. Siamo lieti di poter offrire a tutti i clienti il consueto servizio di assistenza e fornitura di ricambi”, conclude Guido Faust, direttore generale di FDM.

Insieme per sostenere con più forza le aziende nelle loro iniziative di finanza sostenibile. UniCredit e il sistema di associazioni confindustriali di produttori di beni strumentali formato da Acimac, Amaplast e Ucima hanno sottoscritto un protocollo d’intesa volto ad aprire un canale diretto, costante e operativo tra l’Area Finanza associativa e l’istituto di credito per facilitare le aziende nell’attivare investimenti virtuosi. Nel dettaglio, Acimac (Associazione dei costruttori italiani di macchine e attrezzature per la ceramica), Amaplast (Associazione dei costruttori italiani di macchine e stampi per materie plastiche e gomma) e Ucima (Unione dei costruttori italiani di macchine automatiche per il confezionamento e l’imballaggio) hanno definito con UniCredit - nell’ambito delle rispettive funzioni, competenze e ruoli - un accordo per avviare un’azione congiunta finalizzata a mettere in atto iniziative per supportare le potenzialità di sviluppo delle aziende associate. Il protocollo d’intesa indica come aree di interesse su cui collaborare l’intero ambito ESG e lo sviluppo di internazionalizzazione ed export: le aziende rappresentate dalle tre associazioni di categorie troveranno quindi in UniCredit, player bancario strutturato con prodotti, servizi e strutture dedicate all’ambito ESG, il partner di riferimento per l’accelerazione dei loro percorsi di efficientamento energetico e sostenibilità.

“Le Pmi italiane hanno ben compreso che gli investimenti in sostenibilità, intesa nella sua accezione più ampia possibile, non solo non sono più rimandabili ma rappresentano un fattore discriminante di successo sui mercati globali”, dichiara Annalisa Areni, Head of Client Strategies di UniCredit Italia.

“Il rapporto tra il sistema imprenditoriale e il mondo finanziario è sempre più determinante e sarà sempre più utile per fornire una ulteriore leva competitiva alle aziende del made in Italy”, commenta il Direttore Esecutivo e Vicedirettore di Acimac, Amaplast e Ucima Gian Paolo Crasta.

18 ı LaPlasticaOggieDomani attualità

Konica Minolta compie 150 anni

Un protocollo d’intesa per facilitare gli investimenti virtuosi

Maggio/Giugno 2023

Toshimitsu Taiko, presidente e CEO di Konica Minolta

Randstad e Oldrati insieme per la seconda edizione dell’Oldrati Academy

Dopo il successo della prima edizione, Oldrati - Gruppo internazionale tra i più importanti nella produzione di articoli tecnici in gomma, plastica e silicone, rafforza il proprio programma di formazione e crescita delle persone avviando la seconda edizione della “Oldrati Academy”, con la collaborazione di Randstad Italia, la talent company leader al mondo nei servizi HR.

Il percorso formativo di questa edizione si rivolge a 6 diplomati in discipline tecniche, con l’obiettivo di formarli e trasferire loro competenze specializzate, preparandoli in questo modo a svolgere attività professionali di tornitore e fresatore.

L’Academy fornirà un percorso di circa 250 ore tra formazione e mentoring con docenti interni ed esterni, attraverso l’utilizzo di nuovi strumenti e un nuovo metodo sperimentale di acquisizione delle competenze: la realtà aumentata.

Gli studenti potranno sviluppare competenze pratiche presso lo stabilimento del Gruppo Oldrati di Adrara San Martino (BG). Le selezioni sono aperte ed è possibile inviare la propria candidatura visitando il sito.

“L’Academy è aperta a tutti i giovani diplomati, ma anche a persone più adulte che stanno attraversando un processo di riqualifica professionale”, dichiara Paolo Chiocca, direttore Human Capital di Oldrati Group.

“Nello specifico la scelta di utilizzare la realtà aumentata rappresenta per noi una nuova frontiera della formazione su cui vogliamo investire in questo nuovo progetto di Academy tecnica”.

Il progetto permette la creazione di un piano di formazione e di inserimento professionale rivolto a diverse tipologie di professionisti, che ha l’obiettivo di stimolare l’avviamento professionale e venire incontro alle esigenze delle imprese del territorio.

RETHINK PLASTIC PRODUCTION

Dal masterbatch alla finitura dei prodotti in plastica Garantire la qualità della produzione nella filiera dei prodotti in plastica colorata, realizzata con materiali riciclati, con un ecosistema di misurazione del colore perfettamente configurato per ridurre i costi e gli sprechi.

Investire nella crescita delle persone è uno dei pilastri della vision aziendale del Gruppo Oldrati, che al termine del percorso di formazione dei nuovi talenti, ormai professionisti, proporrà loro la possibilità di diventare parte del team con un contratto a tempo indeterminato.

LaPlasticaOggieDomani ı 19 attualità

AUMENTARE LE PRESTAZIONI DELLA PRODUZIONE NELLA FILIERA DELLA PLASTICA

Maggio/Giugno 2023

Plast 2023: una vetrina di novità dopo 5 anni di attesa

A Milano torna la fiera di riferimento per il mondo plastica e gomma che a settembre radunerà espositori e visitatori internazionali e punterà su un nuovo concept che prevede diversi momenti, focalizzati su tematiche di attualità trasversali a tutti i settori coinvolti.

L’industria delle materie plastiche e della gomma ha un appuntamento a Fiera Milano Rho dal 5 all’8 settembre: Plast, il salone internazionale dedicato alle tecnologie, ai materiali e alle soluzioni per il settore. Grande attesa, dunque, per una delle fiere di riferimento, che conta già oltre 800 iscritti.

Diverse decine gli espositori alla loro prima partecipazione o che ritornano dopo un’assenza di qualche edizione, segno dell’attrattività della manifestazione e dell’impegno da parte degli organizzatori a mantenere alta l’attenzione sulla mostra. In parallelo sono confermate la collettiva cinese e iraniana mentre farà il suo debutto quella francese.

Le iscrizioni sono ancora aperte e l’obiettivo è di portare a Plast sempre più espositori e visitatori internazionali. Anche per questo l’organizzatore della fiera, Promaplast srl, ha siglato un accordo sinergico con IPACK-IMA volto a promuovere Plast tra gli operatori del settore packaging. Si tratta infatti di un comparto particolarmente affine a quello della plastica, considerato che circa il 40% della domanda di polimeri deriva proprio dall’imballaggio.

Focus anche sulle delegazioni estere: sono infatti 30 i Paesi di tutto il mondo coinvolti nel programma di incoming di buyer, realizzato con il supporto di ICE-Agenzia.

Il layout espositivo di PLAST 2023 si suddividerà in sei padiglioni: il 9 e l’11 saranno occupati dai fornitori di materie prime, il 13 e

il 15 dedicati all’estrusione, il 22 e 24 rivolti a stampaggio, soffiaggio e ausiliari.

Verranno riproposti anche per l’edizione 2023 i tre saloni-satellite dedicati ad altrettante filiere d’eccellenza: RUBBER (per il mondo della gomma), 3D Plast (focalizzato sulla produzione additiva e tecnologie affini) e Plast-MAT (dedicato alle soluzioni in materiali plastici innovativi).

Inoltre, anche grazie alla collaborazione con ICE-Agenzia, verrà riproposta l’area StartUp, per dare il giusto risalto alle giovani imprese del settore che propongono soluzioni innovative.

The Innovation Alliance

The Innovation Alliance, il progetto che vede la partnership di Plast con IPACK-IMA, PRINT4ALL e Intralogistica Italia, propone un nuovo concept. Considerato il riassetto dei calendari fieristici dovuto alla pandemia, le segreterie organizzative stanno lavorando su

una reinterpretazione dell’iniziativa articolata in diversi momenti focalizzati su tematiche di attualità trasversali a tutti i settori coinvolti, con l’obiettivo di consolidare il messaggio di filiera alla base del progetto The Innovation Alliance.

Tante, dunque, le novità di Plast 2023, che rappresenta una vetrina strategica soprattutto per i costruttori italiani di tecnologie per l’industria della plastica e della gomma. Un comparto quello italiano che, nonostante l’incerto scenario macroeconomico mondiale, nel 2022 è cresciuto. Il centro studi MECS dell’Associazione di categoria Amaplast stima una produzione complessiva pari a 4,5 miliardi di euro, con una progressione dell’1% rispetto al 2021 e un aumento di due punti sul 2019, pre-pandemia.

I numeri della scorsa edizione

L’edizione di Plast del 2018 ha registrato la presenza di oltre 1.500 espositori che hanno occupato una superficie di 55.000 mq netti, con oltre 63.000 visitatori e una forte presenza dall’estero, a conferma dell’internazionalità e dell’attrattività della manifestazione. Plast è inoltre affermata come un’ampia vetrina tecnologica, dai materiali ai processi di lavorazione, dai prodotti finiti ai servizi, alle soluzioni più avanzate sviluppate dai costruttori di macchinari, attrezzature, ausiliari, stampi per la lavorazione di plastica e gomma, con oltre 3.500 unità esposte nei 6 padiglioni occupati.

Maggio/Giugno 2023 20 ı LaPlasticaOggieDomani

appuntamenti

Digitalizzazione e circular economy a Fakuma 2023

La 28esima edizione della fiera internazionale per la lavorazione delle materie plastiche Fakuma si terrà dal 17 al 21 ottobre 2023. Le innovazioni nei settori dello stampaggio a iniezione, della tecnologia di estrusione, della termoformatura e della stampa 3D saranno al centro dell’attenzione. La fiera, apprezzata a livello internazionale, riunisce l’intero settore delle materie plastiche. Questo evento di punta rappresenta un riferimento tecnologico per la produzione e la lavorazione delle materie plastiche e metterà in evidenza ulteriori soluzioni che affrontano i temi della sostenibilità, dell’economia circolare e del riciclaggio.

Alla fine di gennaio 2023, i promotori della fiera P. E. Schall avevano già registrato 1169

espositori provenienti da 38 Paesi. Il 42% degli espositori registrati finora proviene dall’estero, un numero maggiore rispetto all’ultima Fakuma del 2021.

“I padiglioni da A1 a A7 e da B1 a B5, così come le aree del foyer est e ovest, compreso l’atrio est, sono quasi pieni”, riferisce Annemarie Schur, responsabile del progetto Fakuma.

“Siamo molto lieti di annunciare

che, a nove mesi dall’inizio della fiera, è evidente che i padiglioni saranno di nuovo pieni a Fakuma 2023. Si percepisce l’importanza di temi come la tutela dell’ambiente e la trasformazione digitale, nonché la lavorazione sostenibile ed efficiente delle materie plastiche”.

Fakuma 2021 ha messo in risalto ancora una volta l’accelerazione della tendenza alla

digitalizzazione e lo sviluppo di concetti orientati al futuro per la creazione di un’economia circolare per i prodotti in plastica.

L’economia circolare, dunque, è uno dei temi principali della fiera di quest’anno.

“Ancora una volta, Fakuma 2023 fornirà una piattaforma adeguata per discutere le sfide del settore e affrontarle in modo mirato”, osserva Bettina Schall, amministratrice delegata dei promotori della fiera P.E.

“Fakuma è un evento tecnico da non perdere per nessun motivo”, aggiunge Rüdiger Dzuban, responsabile marketing e vendite di Oni a Lindlar, Germania. “Qui sperimenteremo il valore della plastica, perché la plastica è una risorsa e non un materiale di scarto”.

Torna la conferenza annuale sulla circolarità delle materie plastiche

EuPC annuncia che l’edizione 2023 della Conferenza annuale Un futuro circolare con le materie plastiche sarà organizzata insieme all’associazione francese Polyvia e a Plastics Europe.

L’evento di due giorni si svolgerà il 23 e 24 maggio 2023 a Lione, in Francia. Tutte le conferenze, gli incontri e i dibattiti dell’evento annuale si svolgeranno presso lo spazio convegni L’Espace Tête d’Or, mentre la mitica cena di gala sarà organizzata nel prestigioso Palais de la Bourse.

L’incontro annuale è una conferenza di due giorni sul tema Un futuro circolare con la plastica, organizzata ormai da diversi anni. Le tre associazioni riuniranno oltre 250 trasformatori di materie plastiche attivi in diversi mercati della catena del valore della plastica provenienti da tutta Europa, per dibattiti e opportunità di networking.

Il primo giorno è dedicato a tre incontri tra le divisioni di mercato, incentrati su imballaggio, edilizia e costruzioni e automotive e trasporti. Durante questi incontri, gli esperti dei tre settori presentano e discutono i più importanti sviluppi recenti.

In serata, oltre al cocktail e alla cena di gala che

si svolgeranno al Palais de la Bourse, si terrà, dopo un anno di assenza, la cerimonia di premiazione dei Best Polymer Producers Awards. Su iniziativa di Polymers for Europe Alliance, i suoi membri voteranno e premieranno i migliori fornitori in diverse categorie di polimeri.

L’attesa conferenza principale e il dibattito del secondo giorno saranno moderati dalla giornalista Melinda Crane. Rappresentanti della politica nazionale ed europea, amministratori delegati del mondo della produzione e della trasformazione delle materie plastiche e altri leader del settore condivideranno le loro conoscenze ed esperienze sulle tendenze del settore.

LaPlasticaOggieDomani ı 21 appuntamenti

Maggio/Giugno 2023

Il primo evento italiano dedicato ai materiali compositi

JEC Group e Assocompositi, l’Associazione italiana dei materiali compositi, organizzano JEC Forum Italy, il primo evento in Italia dedicato esclusivamente ai materiali compositi in tutte le loro diverse applicazioni, che si terrà per la prima volta l’anno prossimo a Bologna, presso gli spazi espositivi di Bologna Congressi, il 6 e 7 giugno 2023.

JEC Forum Italy vuole replicare la formula di successo inaugurata qualche anno fa da JEC Group nell’area di lingua tedesca (JEC Forum DACH) in collaborazione con l’Associazione tedesca della plastica rinforzata (AVK). Questo nuovo appuntamento dedicato all’area mediterranea avrà una cadenza annuale e si svolgerà ad ogni edizione in una sede diversa per sottolineare le dinamiche e la varietà dell’industria dei compositi in Italia.

JEC Forum Italy è un evento che promuove il dialogo tra professionisti mediante incontri organizzati tra fornitori e acquirenti qualificati con il supporto di workshop e conferenze tecniche organizzate da Assocompositi. Il 2023 sarà anche l’occasione per lanciare per

L’agenda

PRSE

10 - 11 maggio 2023

Amsterdam, Paesi Bassi

www.prseventeurope.com/prse2023/en/ page/home

A Circular Future with Plastics

23 - 24 maggio 2023

Lione, Francia

www.circularfuturewithplastics.eu

Equiplast

30 maggio - 2 giugno 2023

Barcellona, Spagna www.equiplast.com/en

JecForum

6 - 7 giugno 2023

Bologna www.jec-italy.events/it

la prima volta in Italia il concorso JEC Composites Startup Booster, il più importante concorso per startup nel mondo dei compositi e dei materiali avanzati pensato per valutare, premiare e promuovere le migliori innovazioni.

L’obiettivo finale è quello di creare opportunità di business, connettendo e coinvolgendo l’apparato industriale locale e i suoi protagonisti principali quali università, centri di ricerca e sviluppo e aziende di tutte le dimensioni in uno spirito all’insegna della crescita e dell’innovazione.

JEC Forum Italy 2023 si svilupperà su tre momenti principali:

• incontri business preorganizzati attraverso la piattaforma digitale a disposizione di tutti i partecipanti;

• workshop dei fornitori e conferenze tecniche (curate da Assocompositi) dedicate ai

Solids

14 - 15 giugno 2023

Parma

www.solids-parma.de/it

PIAE

21 - 22 giugno 2023

Mannheim, Germania www.vdiconference.com/piae

Plast

5 - 8 settembre 2023

Milano

www.plastonline.org

Armo

10 - 12 settembre 2023

Poznan, Polonia www.armo2023.com

Chemical Recycling Europe Forum 2023

21 - 22 settembre 2023

Bruxelles, Belgio

www.chemicalrecyclingeurope.eu

temi automotive, costruzioni, sostenibilità/ circolarità, supply chain;

• premiazione del concorso JEC Composites Startup Booster, il più importante concorso per startup nel mondo dei compositi e dei materiali avanzati pensato per valutare, premiare e promuovere le migliori innovazioni.

Interplas

26 - 28 settembre 2023

Birmingham, Regno Unito www.interplasuk.com

Powtech

26 - 28 settembre 2023

Norimberga, Germania www.powtech.de

Fakuma

17 - 21 ottobre 2023

Friedrichshafen, Germania www.fakuma-messe.de/en

Vietnam Plas

18 -21 ottobre 2023

Ho Chi Minh City, Vietnam www.vietnamplas.com

ArabPlast 13 - 15 dicembre 2023

Dubai, Emirati Arabi Uniti https://arabplast.info

22 ı LaPlasticaOggieDomani appuntamenti Maggio/Giugno 2023

Film in polietilene certificati

Crocco conferma la propria competenza nel riutilizzo di materiale derivante da riciclo. Dopo aver già raggiunto nel 2020, con 10 anni di anticipo, la possibilità di produrre packaging plastico con materiale derivante da riciclo fino al 60% (l’Unione Europea ha posto come obiettivo per il 2030 di riciclare il 55% degli imballaggi in plastica); l’azienda di Cornedo Vicentino conferma la doppia certificazione Plastica Seconda Vita (PSV) per la produzione del proprio film in polietilene per imballaggio industriale.

Lo speciale packaging ha ottenuto la certificazione di conformità per l’utilizzo del marchio PSV per film termoretraibili, neutri o stampati (utilizzati, ad esempio per l’imballaggio delle bottiglie) realizzati con miscele di materiali da riciclo da raccolta differenziata e/o da scarto industriale nella quantità minima del 30%.

“Per avere un impatto positivo e mantenere le proprietà di salubrità, robustezza e leggerezza della plastica, ovvero il materiale che ha dato il via alla

modernità e che ha permesso a milioni di persone di poter utilizzare beni che prima erano disponibili solo ai più abbienti, continuiamo a spingere sull’acceleratore del riciclo”, spiega Renato Zelcher, AD di Crocco. “In questo modo possiamo ridurre la materia prima vergine utilizzata e di conseguenza la carbon footprint, contribuendo a soddisfare i clienti sia dal punto di vista della qualità del prodotto che del raggiungimento degli obiettivi di sostenibilità”.

“Non basta però – afferma Zelcher – essere tecnologicamente in grado di utilizzare materiale plastico riciclato. Per essere davvero efficaci nella riduzione della CO2 nell’atmosfera, ci vuole un approccio completo come quello che noi adottiamo nel progetto per la sostenibilità del packaging in polietilene e bioplastica denominato Greenside. Si tratta di un processo di Eco design collaborativo grazia al quale riusciamo a fornire un packaging limitando al massimo l’impatto ambientale, addirittura arrivando ad avere un impatto zero dal punto di vista delle emissioni di CO2”.

Strade sicure, performanti e sostenibili per tutti gli utenti, anche per quelli più vulnerabili ed esposti come i motociclisti. Questo l’obiettivo del progetto Anas (Gruppo FS Italiane) che ha testato, in campo prova certificato ai sensi della UNI CENT TS 17342, e con ottimi risultati un nuovo prototipo di dispositivo di sicurezza ecofriendly salva motociclisti realizzato con i compound in gomma riciclata dagli PFU-Pneumatici Fuori Uso: grazie all’elasticità e alla capacità di assorbimento degli urti dei compound in gomma, il nuovo prototipo di dispositivo Anas assicura la massima sicurezza nei

casi di impatto con il corpo del motociclista limitando le lesioni gravi ed azzerando gli interventi manutentivi, grazie alla capacità della gomma di ritornare nella forma originale a seguito dell’urto.

Il progetto D.s.m.U Ecofriendly Anas, è stato studiato e progettato in house da Anas, in collaborazione con il dipartimento di ingegneria industriale dell’Università degli Studi di Firenze per la verifica di funzionamento agli elementi finiti, l’azienda Proge Plast per la realizzazione dei prototipi al vero ed Ecopneus per la parte materiali, con l’obiettivo di garantire la massima sicurezza per i motociclisti e in linea con la necessità di rendere la rete infrastrutturale sempre più sostenibile e al tempo stesso performante.

Fin dai primi test effettuati, il prototipo ha ottenuto ottimi risultati, raggiungendo caratteristiche prestazionali di massima sicurezza nei casi di impatto con il corpo del motociclista e in grado di limitare le lesioni gravi, adattandosi anche a stretti raggi di curvatura. Grazie alla combinazione del design e l’utilizzo del compound in gomma riciclata da PFU per la sua realizzazione, il dispositivo assicura infatti molteplici vantaggi: è flessibile e modulare, adattabile ai diversi raggi di cur vatura della strada; facile da installare, garantisce una continuità su strada, in virtù del sistema di collegamento a incastro tra i diversi elementi e non richiede interventi di manutenzione o ripristino a seguito dell’urto, grazie all’elasticità conferita dalla gomma riciclata che consente al dispositivo di ritornare nella forma originale ed azzerare di conseguenza i costi manutentivi.

LaPlasticaOggieDomani ı 23 ambiente e riciclo Maggio/Giugno 2023

Dagli pneumatici fuori uso nasce un dispositivo salva motociclisti

Depolimerizzare il PET fa bene all’economia circolare

Gli obiettivi del Green Deal europeo e di Zero net economy per il 2050 passano anche da una crescente attenzione ai processi del riciclo dei rifiuti in plastica prodotti ogni giorno in grandi quantità, come ad esempio le bottiglie e gli altri imballaggi in polietilene tereftalato. I processi di depolimerizzazione tradizionali del PET soffrono di alcune limitazioni, prime fra tutte le alte temperature di processo e la difficoltà di eliminare gli eventuali coloranti presenti. Nuovi e più efficienti processi si stanno affacciando all’orizzonte.

di Filippo Neri

Il riciclaggio più efficiente dei rifiuti è uno dei capisaldi delle politiche di economia circolare messe in atto negli ultimi anni dalla Commissione europea con l’obiettivo di rendere, da un lato, l’intero ciclo di vita dei prodotti più sostenibile sul piano ambientale, dall’altro dall’ottimizzare la gestione dei rifiuti, che puntano sempre più a trovare nuova vita secondo un insieme articolato di processi diversi (figura 1).

L’obiettivo della Zero net economy fissato per il 2050 dovrebbe passare anche attraverso importanti azioni sul piano del riciclaggio degli imballaggi in plastica, come

Maggio/Giugno 2023 24 ı LaPlasticaOggieDomani

e

Figura 1 - Gerarchia per la corretta gestione dei rifiuti (fonte: Commissione europea)

ambiente

riciclo

delineato dalla proposta della Commissione EU di revisione della legislazione europea sul packaging e sui rifiuti da esso derivati del novembre 2022.

I dati dell’associazione di categoria Plastics Europe indicano in 5,5 milioni di tonnellate la quantità di plastica riciclata post consumo utilizzata per la produzione di nuovi prodotti o loro parti nel 2021, su un totale di 10 milioni ton inviate a riciclo. La plastica da economia circolare ha rappresentato nel 2021 circa il 9,8% di tutta la produzione mondiale; di questa, la componente maggiore (8,3%) era rappresentata da plastica riciclata (figura 2). A livello europeo, nello stesso anno la produzione di plastica riciclata post consumo e di quella bio-based e bio-attributed è stata, rispettivamente, del 10,1% e del 2,3% (figura 3).

Il polietilene tereftalato (PET) rappresentava nel 2021 il 7,9% della domanda dei trasformatori di plastica (figura 4). I dati dell’associazione Plastics Recyclers Europe per il 2020 indicano che il PET conta per il 30% della capacità di riciclo della plastica installata in Europa. La Germania risulta il paese con la più elevata capacità di riciclo per questo polimero (25%), seguita da Spagna (14%), Italia (12%), Francia (10%) e Regno Unito (7%).

Il PET è uno dei polimeri più facili da riciclare in modo pressoché completo, tanto da essere l’unico caratterizzato dal codice di riciclaggio #1 per il rifiuto. Tra le caratteristiche che lo contraddistinguono, la temperatura di fusione relativamente bassa fa sì che sia possibile dargli forma più volte, dopo averlo frantumato in piccoli pezzi, lavato e decontaminato dalle sostanze estranee eventualmente presenti (riciclo meccanico).

Ma non solo. Sempre maggiore interesse vanno assumendo i processi di depolimerizzazione del PET, che permettono di rompere le catene polimeriche tornando ai mo-

Maggio/Giugno 2023 ambiente e riciclo

LaPlasticaOggieDomani ı 25

Figura 2 - Distribuzione della produzione globale di plastiche per tipologia

(fonte: Plastics Europe)

Figura 3 - Distribuzione della produzione europea di plastiche per tipologia

(fonte: Plastics Europe)

Figura 4 - Capacità installata di riciclaggio per tipo di polimero in Europa (fonte: Plastics Recyclers Europe)

ambiente e riciclo

nomeri che le compongono. Noto anche come “riciclo avanzato”, la depolimerizzazione è un processo più complesso del riciclo meccanico, richiede più energia, ma offre il vantaggio di poter riutilizzare i monomeri quali nuove materie prime per la produzione di tipi diversi di plastiche.

La scelta del processo dipende dalla purezza della materia prima Sebbene più semplice ed economico a causa delle minori energie in gioco, il riciclo meccanico del PET è adatto solo a rifiuti di elevata purezza. Negli altri casi, in dipendenza del grado e tipo di impurezze presenti, è più indicato ricorrere alla depolimerizzazione o, nei casi più estremi, all’utilizzo del PET quale fonte per la produzione di energia (tabella 1).

Il grado di purezza del rifiuto in PET viene

determinato a livello fisico e chimico. Nel primo caso, riflette la presenza di residui macroscopici di sporco e contaminanti facilmente rimovibili o di residui microscopici più difficili da individuare e rimuovere. L’u-

I numeri del riciclo delle bottiglie in PET

• Il 58% delle bottiglie in PET sono attualmente riciclate in Europa;

• Obiettivo 2025: tutte le nuove bottiglie dovrebbero contenere almeno il 25% di PET riciclato (rPET);

• Obiettivo 2029: nove bottiglie su dieci raccolte e riciclate;

• Capacità attuale per riciclare altri 11 miliardi di bottiglie l’anno, ma è necessario migliorare a livello di raccolta del rifiuto.

(fonte: recycletheone.com)

so improprio dei contenitori vuoti in PET per conservare sostanze diverse da quella originaria può, invece, dar luogo a contaminazione di tipo chimico, con adsorbimento delle sostanze estranee all’interno della struttura polimerica.

Il riciclo di tipo chimico può avvenire secondo diversi tipi di processi, che hanno tutti in comune costi molto più elevati sia per la realizzazione degli impianti che per l’energia necessaria al processo. Anche in questo caso, la scelta del tipo di processo chimico (glicolisi, metanolisi, idrolisi, saponificazione, pirolisi sono quelli più tradizionali) dipende dal tipo di materiale di recupero disponibile per alimentarlo (ad esempio, con presenza o meno di coloranti, tabella 2).

26 ı LaPlasticaOggieDomani Maggio/Giugno 2023

Tabella 2: Processi chimici classici per il riciclo del PET (fonte: Petcore Europe)

Tabella 1: Processo di riciclo vs purezza del rifiuto in PET (fonte: Petcore Europe)

Depolimerizzazione enzimatica