Sostenibilità nel food: come invertire la rotta

RIVISTA DELLE

Un approccio alla sicurezza che parte dagli operatori

I robot automatizzano la produzione di kebab

Sostenibilità nel food: come invertire la rotta

Un approccio alla sicurezza che parte dagli operatori

I robot automatizzano la produzione di kebab

ZUCCHERI - DOLCIFICANTI INTENSIVI - ADDENSANTI -

GELIFICANTI - EMULSIONANTI - STABILIZZANTI - LATTE

E DERIVATI - AROMI - ACIDIFICANTI - CONSERVANTI

- ANTIOSSIDANTI - AGENTI LIEVITANTI - PROTEINE -

FIBRE - VITAMINE - MINERALI - ATTIVI FUNZIONALISISTEMI FUNZIONALI FARA ®

Le materie prime alimentari distribuite da Faravelli ti aiutano a raggiungere la ricetta perfetta, proprio quella che stai cercando: gustosa, sana, innovativa, sostenibile. La ricetta che rende ogni cliente soddisfatto e felice.

“Accompagniamo con competenza globale e sensibilità locale i nostri partner verso scelte innovative, per formulare il futuro con ingredienti e soluzioni affidabili e sostenibili”.

ESPERIENZA, KNOW-HOW E FLESSIBILITÀ

PER I TUOI AMBIENTI DI PRODUZIONE E CONTROLLO OTTIMIZZIAMO GLI SPAZI, LA TECNOLOGIA E GLI IMPIANTI

PER IL SETTORE PHARMA, CHIMICO, MEDICALE, ELETTRONICA, FOOD & BEVERAGE

ENGINEERING • CONSTRUCTION • COMMISSIONING • VALIDATION

SAPPIAMO COSTRUIRE QUELLO CHE IMMAGINIAMO

10 Agricoltura

Secondo i dati dell’Osservatorio Smart Agrifood, nel 2022 l’82% delle aziende della trasformazione alimentare nel nostro paese ha utilizzato almeno una soluzione digitale. Cloud computing e QR Code le tecnologie più diffuse.

16 La resilienza del food fra pandemia e inflazione

Positivo il bilancio di Cibus Connecting Italy a Parma, che ha ospitato oltre 20mila visitatori e 1.500 buyer stranieri. Tra i temi dibattuti: le conseguenze del cambiamento climatico sull’ortofrutticoltura, gli investimenti nelle startup e il futuro della nutraceutica.

34 Giunti rotanti: una storia di successo nell’industria alimentare

Per i suoi impianti, Boema ricorre da oltre 30 anni ai giunti rotanti per vapore e acqua di Johnson-Fluiten, di cui ha imparato ad apprezzare l’affidabilità e la personalizzazione legata alle specifiche richieste di progettazione.

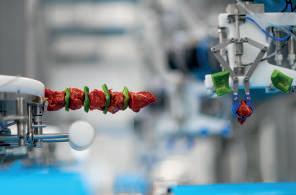

38 Sistema automatizzato per la produzione di kebab

Nella soluzione ad alta velocità ideata da Pintro, ai robot Stäubli è affidato il compito di afferrare gli ingredienti e assicurarsi che lo spiedino li fori esattamente attraverso il loro centro.

42 Stampanti 4.0 per la gestione e la tracciabilità dei dati

Le soluzioni personalizzate per l’identificazione e la marcatura di Sato ottimizzano e automatizzano i processi, grazie alla capacità di collegare prodotti e informazioni. Dal 2019 l’azienda sta potenziando il suo business in Italia, con il rafforzamento del personale e l’apertura di una sede con showroom a Bologna.

DA OLTRE 100 ANNI, grazie a innovazione tecnologica e a una struttura organizzativa orientata alla piena soddisfazione del cliente, siamo un punto di riferimento nella progettazione e realizzazione di impianti di macinazione e mescola per il settore alimentare.

Pronti a ogni nuova sfida, affrontiamo il futuro su basi solide, mettendo a disposizione KNOW HOW, AFFIDABILITÀ ed EFFICIENZA, maturate nel corso della nostra lunga storia aziendale.

MULINI CONICI

MULINI A MARTELLI

MISCELATORI VERTICALI

MISCELATORI ORIZZONTALI

| di Alessandro Bignami

| di Alessandro Bignami

La tracciabilità e la trasparenza dei dati lungo l’intera filiera è uno degli sviluppi tecnologici che stanno maggiormente interessando il comparto agroalimentare, anche e soprattutto in Italia. Questo trend è stato accelerato dall’infausto avvento della pandemia, che ha colpito duramente soprattutto laddove la supply chain già mostrava inefficienze e scollature. Le turbolenze sul fronte della domanda e le chiusure di alcuni anelli della catena di fornitura hanno messo a dura prova il settore, che ha comunque dimostrato una eccezionale resilienza. La ripartenza del mercato, inevitabilmente disordinata, ha posto ulteriori sfide alle aziende agroalimentari, adesso ancora più consapevoli dell’importanza di soluzioni digitali per monitorare i propri processi, ottimizzare le risorse e garantire la consegna in tempi certi di un prodotto sicuro e tracciabile alla rete distributiva, e quindi al consumatore finale. La crescita della domanda di tecnologia digitale e di sistemi di tracciabilità dal 2020 al 2022 sembra confermare questa determinazione a mettere ordine e a monitorare meglio una filiera produttiva che vuole essere pronta a rispondere adeguatamente alle eventuali future emergenze e alle attuali sfide del mercato internazionale. Secondo l’Osservatorio Smart Agrifood, nel 2022 l’82% dei trasformatori alimentari in Italia ha utilizzato o sperimentato almeno una soluzione digitale. Fra questi, quasi la metà ne ha implementate quattro o più in contemporanea, registrando un aumento del 30% rispetto al 2020. Le soluzioni più utilizzate sono quelle basate su tecnologia cloud computing (58%), i QR Code (56%), le app per tablet e smartphone per il monitoraggio del percorso dei mezzi, per il controllo della catena del freddo e per il controllo della qualità dei prodotti finali (45%), gli ERP e MES (37%) e l’automazione avanzata di robot e cobot (34%). Risulta sempre più chiara la necessità di impiegare soluzioni digitali e intelligenti per archiviare grandi quantità di informazioni e disporre di potenti risorse di calcolo. L’obiettivo è ridurre i tempi richiesti per la rintracciabilità dei prodotti in caso di criticità e snellire i processi di inserimento dei dati, minimizzando il margine di errore. Ma la disponibilità dei dati permette anche di valorizzare il prodotto e di migliorarlo sulla base delle esigenze espresse dal consumatore, che l’azienda vuole coinvolgere nei suoi processi decisionali, costruendo una relazione sempre più forte attraverso strumenti come il QR code, la stampa digitale e lo smart packaging.

Siamo dunque di fronte a una transizione che investe l’intera filiera, dall’agricoltura 4.0 al controllo dei processi industriali, dall’ottimizzazione della logistica al dialogo con il consumatore finale. Qualità e sicurezza dell’alimento, ma anche l’accessibilità del suo costo a fronte di una inflazione che ancora pesa sul carrello, devono essere il faro di questa evoluzione.

Nel 2022 il peso delle vendite nel mercato interno di conserve di pomodoro bio sul totale dei derivati è stato del 4,6% in valore e del 3,2% in volume.

I consumi, in Italia, hanno subito un calo del 6% in termini di volumi. Riduzione minore se facciamo riferimento al valore, con una decrescita meno accentuata, ma che comunque registra un -2%. A tenere saldi i conti ci pensa ancora una volta l’export: il 75% dei derivati bio è destinato all’estero e rappresenta il 9,6% del totale esportato. Il comparto delle conserve rosse si conferma, dunque, fortemente export oriented anche per quanto riguarda la produzione certificata bio.

Al calo nei consumi interni si contrappone una leggera crescita rispetto al 2021, sia nella produzione che nella quantità di ettari messi a coltura. Durante la campagna di trasformazione 2022, sono state prodotte circa 458.000 tonnellate di conserve bio (circa l’8% del totale) su una superfice di

6.524 ettari. Analizzando le differenze tra i due principali bacini si registra una produzione maggiore al nord con circa 266.000 tonnellate di prodotto trasformate (poco più del 9% del totale), rispetto alle 192.000 provenienti dal centro sud (7,4% del totale).

Sono questi i principali dati emersi dall’indagine conoscitiva sul pomodoro biologico passato alla trasformazione nel 2022, condotta da Anicav, l’Associazione nazionale industriali conserve alimentari e vegetali.

“Le conserve di pomodoro biologico giocano un ruolo sicuramente di primaria importanza per il nostro comparto”, dichiara Giovanni De Angelis, direttore generale di Anicav.

“A conferma di ciò nell’ultimo quinquennio, per rispondere alle esigenze di un consumatore sempre più attento alla qualità dei prodotti e alla tutela dell’ambiente, si è registrata una crescita del 66,5% degli ettari messi a coltura e del 65,7% delle quantità trasformate di pomodoro bio. Il calo dei consumi interni nell’ultimo anno è certamente da addebitare alle crescenti difficoltà economiche dei consumatori che, tra inflazione e caro bollette, hanno ridotto gli acquisti di un prodotto con un prezzo più caro rispetto al convenzionale. In aiuto sicuramente l’export, che compensa quanto perduto sui mercati interni.

Ora guardiamo alla prossima campagna, monitorando con grande attenzione le criticità con cui dovremo fare i conti, dalla siccità all’andamento dei costi di tutte le materie prime”.

L’export agroalimentare italiano negli Emirati Arabi Uniti vola: su base annua fa segnare 416 milioni di euro, +38,8% rispetto al 2021. Agenzia ICE continua la sua attività a supporto del settore nel territorio emiratino sviluppando la collaborazione con Euromercato, uno dei maggiori distributori di prodotti agroalimentari italiani negli Emirati Arabi Uniti. Un accordo che funziona. Sono già 86 le aziende italiane che hanno trovato ospitalità sugli scaffali degli “shop in shop” corner Italia, a testimonianza che il progetto avviato lo scorso anno comincia a dare risultati concreti. Per fare il punto e rilanciare la collaborazione si sono incontrati nel mese di marzo a Milano il presidente dell’Agenzia ICE Matteo Zoppas e Mohammed Alsheihhi, presidente di Euromercato.

“È un modello di progetto ad altissimo potenziale che posiziona direttamente sul mercato i prodotti del Made in Italy”, ha commentato Zoppas. “Riteniamo che questo tipo di progetti possa favorire un ritorno immediato sulle esportazioni dell’Italia”. Euromercato (www.euromercato.ae) è uno dei maggiori distributori di prodotti agroalimentari italiani negli Emirati Arabi Uniti e dispone di “shop in shop” corner all’interno dei principali punti vendita dei seguenti grandi distributori: Union Coop, Abu Dhabi Coop, Ajman Coop, Sharjah Coop, Emirates Coop, Lulu Hypermarket, Falcon City Dubai, Carrefour - Cuisines of the world.

Il progetto, della durata di 8 mesi da ottobre 2022 a giugno 2023, consiste in un’attività di promozione multichannel di eventi fisici, digitali e social.

Le azioni sono finalizzate a promuovere, tra l’altro, la conoscenza, l’immagine e la qualità dei prodotti agroalimentari italiani, contrastare l’Italian sounding ed indirettamente a stimolare le vendite del settore agroalimentare già fornitrici della catena, oltre che favorire l’ingresso di nuove aziende nel mercato emiratino. Il ritorno atteso dalla campagna è pari a 400.000 euro di acquisti aggiuntivi.

Ruggero Lenti, presidente di Assica, commenta la pubblicazione della proposta di legge sul meat sounding: “Un’ottima iniziativa che attendevano da tempo e per la quale ci siamo a lungo impegnati. Ringraziamo Mirco Carloni, presidente della Commissione Agricoltura della Camera e primo firmatario, e tutti gli onorevoli che hanno sottoscritto il disegno di legge. Sono anni che assistiamo all’usurpazione dei nomi carnei da parte di prodotti che nulla hanno a che vedere con essa. È giusto restituire dignità ad un settore fatto di tanta competenza e capacità umana, tradizioni e impegno e investimenti quotidiani per migliorare cibi essenziali alla nostra alimentazione”.

Sotto il nome di meat sounding, si annoverano tutti quei casi in cui il nome di un prodotto tipicamente e tradizionalmente a base di carne viene utilizzato su prodotti che non contengono carne, essendo solitamente sono

invece ottenuti a partire da ingredienti vegetali. Inizialmente nato con i prodotti a base di soia, negli ultimi anni si è diffuso abbastanza ampiamente e rapidamente, interessando tutta una serie di prodotti a base vegetale che hanno un processo produttivo, un profilo nutrizionale e un’ingredientistica che nulla ha a che fare con gli originali da cui copiano il nome.

“Si tratta di prodotti assolutamente legittimi ma che altrettanto legittimamente dovrebbero usare nomi distinti da quelli carnei: i prodotti a base di carne racchiudono un insieme di competenze umane, profili nutrizionali e valori anche culturali profondamente differenti rispetto alle imitazioni vegetali”, osserva il presidente di Assica. La proposta di legge mira a fare chiarezza in tal senso, non solo per una migliore informazione al consumatore, ma anche per garantire concorrenza leale tra operatori del settore alimentare.

“Da sempre siamo attenti a questo fenomeno e alla corretta disciplina delle produzioni di carne suina e salumi: l’emanazione già nel 2005 del Decreto Salumi - fortemente voluto da Assica - che fissa regole certe per l’uso dei nomi dei principali prodotti di salumeria è la prova dell’impegno concreto che abbiamo profuso nel tema”, sottolinea Lenti. “Auspichiamo ora che il disegno di legge possa avanzare rapidamente per avere un quadro normativo sempre più moderno e completo”.

Nel 2023 Konica Minolta celebra i suoi primi 150 anni.

“Grazie al supporto dei nostri stakeholder, tra cui i clienti, gli azionisti, i partner, i dipendenti, nell’ultimo secolo e mezzo abbiamo continuato a migliorarci, adattandoci ai tanti cambiamenti che hanno attraversato l’economia e la società. Sono profondamente grato a ognuno di loro”, dichiara Toshimitsu Taiko, Presidente e CEO di Konica Minolta, Inc.

La storia dell’azienda iniziò nel 1973, quando Rokusaburo Sugiura cominciò a vendere materiali per la fotografia e la litografia. Nel corso del tempo, Konica Minolta si è dedicata a creare nuovo valore in diversi modi e attraverso la proposta di continue innovazioni nell’ambito dell’imaging. Per risponde-

re al desiderio delle persone di “vedere”, “abbiamo sviluppato tecnologie di imaging per diverse applicazioni, passando dalla cattura delle immagini del mondo come se fossero viste con i nostri occhi, fino alla visualizzazione dell’invisibile, come i primissimi segni di malattie o le irregolarità nella qualità dei prodotti”, continua il presidente Taiko. “Le aspirazioni e le aspettative delle persone che abbiamo incontrato nel nostro lungo viaggio ci hanno aiutato a continuare a crescere e ci hanno guidato verso le successive innovazioni. Oggi rimaniamo focalizzati sull’impegno per la crescita sostenibile della società, insieme con i nostri stakeholder: 150 anni sono solo l’inizio”. Konica Minolta impiega oltre 39mila persone in 150 paesi, con un fatturato di 911,4 miliardi di yen.

Per il mais italiano si prevede un’altra campagna critica. Le intenzioni di semina registrate dall’Istat indicavano un -6% su base nazionale ma, secondo i dati raccolti dalla federazione nazionale delle rivendite agrarie Compag nell’attuale fase di semine in corso, sembrerebbe che in alcuni areali della Lombardia la riduzione sfiori il -15%, mentre in altre aree del Veneto il calo raggiunga il -30%.

Anche Ismea prospetta una situazione critica per il 2023 per la produzione di granella di mais, con possibili riduzioni delle rese e

del livello qualitativo, legate soprattutto all’incognita del clima e delle risorse idriche a disposizione. Nel rapporto pubblicato di recente da Ismea sulla filiera del mais, si evidenzia che il fabbisogno nazionale di questa materia prima dipende sostanzialmente dalle importazioni: se 20 anni fa la produzione copriva quasi totalmente il fabbisogno, ora il tasso di autoapprovvigionamento è sceso al 40%.

Il Ministero delle Politiche agricole ha raccolto, sulla base dei dati Istat, le previsioni di semina per il frumento duro e tenero.

Nello specifico, il tenero dovrebbe accrescere le superfici investite del 6,2%, trainato dal calo delle semine di altre colture, in particolare il mais. L’aumento interesserebbe tutto il paese, ma soprattutto il Nord dove incidono le preoccupazioni legate alla scarsità di piogge. L’Istat prevede invece in calo il grano duro con un -1,6% a livello nazionale a causa della riduzione del -3,2% di ettari nel Sud e Isole, mentre dovrebbe crescere la superficie nelle aree settentrionali (+11,2% Nord Ovest e +3,8% nel Nord Est), in lieve aumento

nelle zone centrali, +1,2%. “Non appare affatto semplice proiettare i dati produttivi partendo dalle intenzioni di semina per l’andamento climatico anomalo che sta caratterizzando anche il 2023, dopo un 2022 storicamente siccitoso”, sostiene Vittorio Ticchiati, direttore generale di Compag, voce di oltre 4.000 aziende commerciali fornitrici di mezzi tecnici e servizi per l’agricoltura (fitofarmaci, fertilizzanti, sementi, mangimi, prodotti per orto e giardino, stoccaggio e commercializzazione di cereali, consulenza e assistenza tecnica). “Il periodo invernale 2022/23 è stato caratterizzato dalla mancanza di piogge con un deficit che ha interessato in particolare il Nord, dove i grandi laghi e i maggiori fiumi, compreso il Po, si trovano sotto i livelli già allarmanti dello scorso anno. I grandi laghi sono valutati ad un indice di riempimento del 30-35%, con le precipitazioni nevose sull’arco alpino in calo del 56%”.

Il Consiglio di amministrazione di La Doria Spa, azienda primaria nella produzione di derivati del pomodoro, sughi, legumi e succhi di frutta a marchio della Grande Distribuzione, società il cui capitale sociale è detenuto per il 65% da società di investimento del fondo Investindustrial VII L.P e da alcuni membri della famiglia Ferraioli per il restante 35%, ha approvato il progetto di bilancio di esercizio e il bilancio consolidato al 31 dicembre 2022. I ricavi consolidati, per la prima volta nella storia del Gruppo, superano la soglia del miliardo di euro, fino ad arrivare a 1,018 miliardi di euro, in aumento del 17,6% rispetto agli 866 milioni di euro dell’esercizio precedente. Il valore va letto alla luce di un incremento dei prezzi di listino, correlato però a un forte aumento dei costi riconducibili ai fattori congiunturali e geopolitici legati alla pandemia e in particolar modo al conflitto in Ucraina, e a una crescita del 3,4% dei volumi dei prodotti venduti.

“I ricavi registrati nel 2022 rappresentano per noi un importante traguardo, che dimostra la nostra solidità e capacità di crescita anche nei periodi più complessi”, ha dichiarato il CEO del Gruppo La Doria Antonio Ferraioli. “Abbiamo saputo far fronte alle criticità economiche e geopolitiche del 2022. Il dato più importante rimane quello relativo alla crescita dei volumi, che ha coinvolto trasversalmente le nostre linee e i mercati in cui siamo presenti. Continueremo a operare con la nostra politica di sviluppo internazionale volta, da una parte, all’espansione in aree geografiche ad alto potenziale di crescita e dall’altra a migliorare il nostro posizionamento a livello internazionale nei segmenti di mercato in cui siamo già presenti”. Dal punto di vista della suddivisione del fatturato per categorie di prodotto offerte dal Gruppo La Doria, la “Linea derivati del pomodoro” – anche detta “Linea Rossa” – ha registrato un aumento dei ricavi pari al 24%, la “Linea sughi” è aumentata del 20,5%, mentre la “Linea legumi, vegetali pasta in scatola” vede una crescita complessivamente del 19,6%. Infine, la “Linea frutta” e le “Altre linee” – ossia i prodotti acquistati da terzi e commercializzati dalla controllata LDH sul mercato inglese – sono aumentate rispettivamente del 7,8% e del 12,6%.

La ripartizione del fatturato per aree geografiche mostra una significativa crescita del mercato italiano (+20%), secondo solo al Regno Unito, con un’incidenza sui ricavi totali pari al 16,9%.

attualità

Secondo i dati dell’Osservatorio Smart Agrifood, nel 2022 l’82% delle aziende della trasformazione alimentare nel nostro paese ha utilizzato almeno una soluzione digitale. Cloud computing e QR Code le tecnologie più diffuse.

Il 2022 è stato un anno complesso per il settore agroalimentare. L’aumento dei costi delle materie prime, assieme alla forte siccità che ha colpito tutta l’Europa, hanno messo a dura prova tutto il comparto che ha utilizzato anche le tecnologie digitali per affrontare le nuove sfide. Il mercato dell’agricoltura 4.0, nel nostro paese, è ulteriormente cresciuto, arrivando a superare il muro dei 2 miliardi di euro (2,1) e registrando una crescita del 31% rispetto al 2021. Cresce anche la superficie coltivata con soluzioni 4.0, dal 6% del 2021 all’8% nel 2022. Il 65% del valore del mercato è composto da macchinari connessi e sistemi di monitoraggio e controllo di mezzi e attrezzature. In forte crescita, +15%, anche i sistemi di monitoraggio da remoto di coltivazioni, terreni e infrastrutture.

Tra i fabbisogni maggiormente soddisfatti dalle soluzioni di agricoltura 4.0, secondo le aziende agricole utilizzatrici, spiccano quelli legati all’efficienza, con la riduzione dell’impiego dei principali input produttivi. Più della metà delle aziende

agricole utilizzatrici implementa più di una soluzione; in media, vengono adottate 3 soluzioni per azienda, dato in forte crescita rispetto al 2021 (+21%). Spostandoci sul fronte delle aziende di trasformazione agroalimentare, vediamo come l’82% di queste realtà ha utilizzato o sperimentato almeno una soluzione digitale. Di queste, quasi la metà ne ha implementate 4 o più in contemporanea, registrando un aumento del 30% rispetto al 2020. E sono soprattutto la tracciabilità alimentare, la produzione, la logistica e il controllo della qualità (sia della materia prima che del prodotto finito) le aree dove le aziende stanno maggiormente innovando. Sono questi alcuni risultati della ricerca realizzata dall’Osservatorio Smart Agrifood della School of Management del Politecnico di Milano e del Laboratorio RISE (Research & Innovation for Smart Enterprises) dell’Università degli Studi di Brescia, presentata oggi durante il convegno “Da adozione a valorizzazione: la sfida dello Smart agrifood”.

“L’innovazione tecnologica e digitale applicata ai processi della produzione agricola è un tema sempre più rilevante e attuale”, afferma Andrea Bacchetti, direttore dell’Osservatorio Smart AgriFood. “Nel contesto molto difficile che ci troviamo ad affrontare, le tecnologie digitali possono aiutare a gestire la scarsità e il rincaro dei costi, in agricoltura, degli input produttivi e dell’energia. L’agrifood ha ora di fronte a sé la sfida più grande, quella di passare dall’adozione, in continua crescita sui diversi fronti, alla reale e completa valorizzazione delle soluzioni digitali”.

“Tra le tecnologie abilitanti in ambito agricolo prevalgono quelle atte a raccogliere, memorizzare, analizzare dati, con soluzioni tecnologiche trasversali ai diversi comparti e processi”, prosegue Chiara Corbo, direttrice dell’Osservatorio Smart AgriFood. “In questo contesto, l’interoperabilità delle soluzioni diventa sempre più rilevante e prioritaria”.

Nel 2022 il mercato dell’agricoltura 4.0 è cresciuto sensibilmente come aumenta anche la superficie coltivata con solu-

zioni 4.0, passando dal 6% del 2021 all’8% nel 2022: una quota, tuttavia, ancora limitata, che evidenzia un ampio margine di evoluzione per il mercato. Va considerato infatti che una fetta rilevante degli investimenti del 2022 è stata effettuata da aziende agricole che hanno già esperienza in questo ambito e che stanno proseguendo il proprio percorso di innovazione, andando ad acquisire nuove soluzioni o servizi, che agiscono però di fatto sulla stessa superficie coltivata. Risulta quindi ancora un significativo potenziale associato alle aziende agricole che ad oggi non hanno ancora approcciato l’agricoltura 4.0.

Nel 2022 l’82% delle aziende della trasformazione ha utilizzato o sperimentato almeno una soluzione digitale; di queste, quasi la metà ne ha implementate quattro o più in contemporanea, registrando un aumento del 30% rispetto al 2020. Non considerando i software gestionali aziendali, ai primi

posti tra le soluzioni più utilizzate si trovano quelle basate su tecnologia cloud computing (58%), i QR Code (56%), quelle abilitate da tecnologia mobile (ad esempio le app per tablet e smartphone per il monitoraggio del percorso dei mezzi, per il controllo della catena del freddo e per il controllo della qualità dei prodotti finali, 45%), gli ERP e MES (37%) e le soluzioni di advanced automation come robot e cobot (34%). Proprio queste ultime, assieme al cloud, registrano crescite significative rispetto al 2020, evidenziando la necessità di impiegare soluzioni digitali per archiviare grandi quantità di informazioni e disporre di grandi risorse di calcolo, ma anche un impatto della pandemia da Covid-19, che ha accelerato il bisogno di automatizzare alcuni processi interni.

Le aree dove le aziende stanno maggiormente innovando sono quelle relative alla tracciabilità alimentare, alla produzione, alla logistica e al controllo della qualità (sia della materia prima che del prodotto finito). L’88% delle aziende, in particolare, sta innovando nell’area della tracciabilità, utilizzando o sperimentando soluzioni tecnologiche, come software gestionali integrati (56%), soluzioni mobile (26%) e cloud (21%) per ridurre i tempi richiesti per la rintracciabilità dei prodotti in caso di criticità e snellire i processi di inserimento dei dati, riducendo il margine di errore. Questi sistemi, inoltre, consentono di valorizzare le caratteristiche del prodotto nei confronti del consumatore finale, proprio in termini di tracciabilità, soprattutto attraverso l’utilizzo di QR Code, e di rendere più agevoli i rapporti e i processi di verifica e controllo con gli enti pubblici. La tendenza all’innovazione è confermata anche guardando all’offerta tecnologica: in Italia, il 75% delle soluzioni digitali per la tracciabilità alimentare è abilitato da tecnologie innovative e il 17% di queste è proposto da startup, che in questo ambito offrono principalmente soluzioni basate su tecnologia blockchain.

A inizio 2023 Amorim Cork Italia fa i conti con una serie di conferme in fatto di investimenti operati nei complessi anni precedenti. Il 2022, infatti, ha chiuso con 75.106.000 di euro di fatturato, ovvero con un incremento del 6,5% rispetto al 2021. Numeri in crescita, equivalenti a 667 milioni di tappi venduti a 3.800 cantine in tutta Italia: Amorim Cork Italia conta oggi 75 dipendenti e 50 agenti.

Tra i principali sviluppi aziendali, l’avvio di un ampliamento dell’area industriale porterà Amorim da una superficie di 3.800 a 8.000 m2 a fine 2024. Un investimento di 6,5 milioni di euro, dalla visione a lungo termine, visto che l’intento è passare da 1,2 milioni a 1,8 milioni di pezzi realizzati ogni giorno. Aumentano così anche le opportunità lavorative, poiché a

regime saranno almeno una decina le persone da inserire.

Ulteriore investimento, legato alle risorse umane, è quello che vede Amorim Cork Italia impegnata per evolversi a tutti gli effetti in un’organizzazione positiva, conosciuta anche come Org+ o Positive Organization, grazie ad uno stile manageriale che promuove una cultura aziendale basata sulla gratitudine e la realizzazione personale dei dipendenti. Tra gli obiettivi principali ci sono quelli di creare un’atmosfera proattiva e promuovere una cultura di crescita e sviluppo continuo all’interno dell’azienda. Una ancor più attenta cura delle persone che compongono la famiglia Amorim, dopo il riconoscimento Family Audit che l’azienda detiene dal 2018.

Un nuovo corso di laurea lungo la via Emilia del latte unirà dal prossimo anno accademico l’Università di Parma e l’Università Statale di Milano. Il corso di laurea a orientamento professionale in Tecnologie e gestione dell’impresa casearia, interateneo tra le due Università e realizzato con la collaborazione dell’Università Cattolica del Sacro Cuore e del CREA - Consiglio per la ricerca in agricoltura e l’analisi dell’economia agraria, insiste in un ambito forte (quello della filiera lattiero-casearia) per il tessuto produttivo dell’area padana e non solo.

Presentato all’Abbazia di Valserena, sede del Centro Studi e Archivio della Comunicazione - CSAC dell’Università di Parma, va ad arricchire ulteriormente l’offerta formativa dei due atenei in ambito food. Un ambito che in particolare per Unipr costituisce uno degli asset strategici e “identitari” dell’Università, punto di riferimento non solo regionale in materia anche in virtù di iniziative come il Food project o la Scuola di

Studi Superiori in Alimenti e Nutrizione. Da segnalare anche la natura “professionalizzante” del corso: i corsi a orientamento professionale costituiscono una testimonianza dell’impegno degli atenei nel diversificare la propria proposta formativa con percorsi studiati anche in chiave direttamente occupazionale, in stretta sinergia con il sistema territoriale in termini di aziende, organizzazioni professionali e istituzioni.

Il corso di laurea interateneo a orientamento professionale in Tecnologie e gestione dell’impresa casearia (sede amministrativa Università di Parma) mira alla formazione di figure tecniche specializzate e motivate che dovranno essere in grado di coniugare tradizione e innovazione, scienza e cultura, tecnologia e gestione dell’impresa casearia. La completezza della formazione è garantita dall’intreccio tra attività didattica e lunghi periodi di tirocinio formativo in aziende, industrie, studi professionali e/o amministrazioni pubbliche o private, che permetteranno loro di acquisire compe-

tenze pratiche fondamentali per la loro professione futura.

“Questo corso attinge a competenze scientifiche di elevato profilo e prevede un dialogo fittissimo con il tessuto produttivo e con le associazioni di categoria, proprio nella migliore pratica dei corsi a orientamento professionale”, dichiara Paolo Andrei, Rettore dell’Università di Parma

“Le aziende che operano in questo settore necessitano di laureati che, ad una solida preparazione di base nelle discipline fondamentali per il settore, affianchino competenze ed esperienze dirette indispensabili per la loro professione futura. Il nostro Ateneo, grazie alla partecipazione di docenti del Dipartimento di Scienze per gli Alimenti, la Nutrizione e l’Ambiente, contribuirà a colmare questa necessità con le proprie specificità in ambito tecnologico e di miglioramento della qualità dei prodotti caseari”, commenta Maria Pia Abbracchio, Prorettrice vicaria con delega alla Ricerca e Innovazione dell’Università Statale di Milano.

Il nuovo polo di innovazione tecnica per la Ferrero, dopo essere stato ultimato, è oggi a pieno regime con tutte le varie attività insediate. Il Ferrero Technical Center, progettato da Frigerio Design Group, rappresenta la nuova frontiera dell’architettura industriale, pensata nel nome della qualità totale per rispondere ai principi della manifattura 4.0 puntando a una produzione automatizzata e interconnessa, con una reciprocità tra uomo e macchina, in relazione con il suo ecosistema. La tecnologia, presente in ogni aspetto del nuovo Polo, non è mai ostentata, ma sempre integrata armoniosamente in un’architettura riconoscibile e rassicurante, dove far convergere l’identità aziendale, la storia e il know-how del gruppo.

Frutto di un concorso ad inviti indetto nel 2017, nasce dall’esigenza di riunire e rendere complementari e interconnesse le attività di engineering dell’azienda, in particolare quelle destinate alla progettazione dei nuovi impianti di produzione, con l’officina dove gli stes-

si vengono preassemblati e testati: un know-how preziosissimo, che l’azienda ha voluto nella sede di Alba, città intrinsecamente legata alla sua storia. Seguendo il suo approccio della slow architecture, improntato allo sviluppo di progetti dalla ridotta impronta ecologica, che vivono nel tempo e traggono dal contesto le risorse per la loro stessa definizione, Frigerio Design Group ha dato vita a un’architettura iconica e rassicurante costruita proprio a partire dal contesto naturale e in empatia con lo stesso, che si integra nell’ambiente circostante e crea relazioni con gli elementi più caratteristici del paesaggio delle Langhe, dichiarato Patrimonio Mondiale Unesco. Proprio ad Alba ha sede anche il più grande stabilimento italiano di Ferrero. Capace di affiancare le funzioni direzionali a quelle operative, il nuovo polo, un edificio bioclimatico e nZEB (nearly Zero Energy Building) si estende su 12.700 m2 e ospita oltre 200 dipendenti. Un’architettura semplice e lineare che cela alla vista impianti e parti tecniche; dove il volume compatto massimizza tutti gli apporti passivi e limita le risorse per la sua gestione e manutenzione, ospitando nella parte inferiore le aree destinate alla produzione e in quella superiore gli uffici. La convivenza delle diverse funzioni si esprime attraverso superfici cieche in basso e trasparenti in alto. Sicurezza e comfort sensoriale sono i valori su cui si sviluppa l’intera architettura.

A pochi mesi dalla sottoscrizione del MOU, Memorandum of Understanding, tra Italian Exhibition Group e Singapore Tourism Board, IEG sbarca definitivamente a Singapore con la propria società “IEG Asia Pte. Ltd.”, interamente controllata, e con due manifestazioni, rispettivamente nei settori del gioiello e del food & beverage, acquisite da CEMSConference & Exhibition Management Services: si tratta di Sije - Singapore International Jewelry Expo e di Café and Restaurant Asia.

IEG, organizzatrice in Italia di manifestazioni leader nei comparti del jewellery e del food, Vicenzaoro e Sigep, dà seguito con questa operazione alla sua strategia di espansione nel Sud est-asiatico, partendo da Singapore –considerato l’hub per eccellenza, sia dal punto di vista logistico, sia economico – per innestare ancora una volta quel circolo virtuoso che, muovendo dai territori riminesi e vicentini, fortifica il business delle aziende a livello globale per un’ulteriore ricaduta sui territori di provenienza.

Singapore Tourism Board conferma il suo supporto a IEG e a IEG Asia per lo sviluppo delle manifestazioni esistenti e per il lancio di nuovi progetti che possano potenziare l’intero ecosistema MICE (Meetings, Incentives, Conferences and Exhibitions) a Singapore.

“Siamo anzitutto lieti di confermare la partnership con STB, garanzia di sviluppo e successo per le manifestazioni acquisite”, dice Francesco Santa, International Business Development Director IEG. “Desideriamo inoltre sottolineare quanto siano importanti le sinergie tra le manifestazioni in Italia e quelle acquisite, evidenziando il conseguente impatto generato dall’internazionalizzazione delle nostre fiere anche sul territorio italiano”.

Alla fine di marzo è stato sottoscritto un accordo di investimento che prevede un aumento di capitale di 160 milioni di euro, con contestuale ingresso nell’azionariato di Granarolo Spa di Patrimonio Rilancio - Fondo Nazionale Strategico (FNS), gestito da Cassa Depositi e Prestiti (CDP) e di Enpaia, l’Ente Nazionale di Previdenza per gli addetti e gli impiegati in Agricoltura. A conclusione dell’operazione di rafforzamento patrimoniale, la compagine azionaria di Granarolo si amplierà includendo quindi, oltre agli attuali soci Granlatte, Cooperlat e Intesa Sanpaolo, anche il Patrimonio Rilancio - Fondo Nazionale Strategico ed Enpaia. Granlatte conserverà la guida del gruppo agroalimentare emiliano con una solida maggioranza partecipando altresì all’aumento di capitale.

L’operazione di rafforzamento patrimoniale è funzionale alla realizzazione del piano strategico 2023-2026 del Gruppo Granarolo, che prevede sia importanti obiettivi di crescita organica sia operazioni straordinarie finalizzate al rafforzamento del posizionamento competitivo del gruppo in Italia e all’estero.

“Si tratta di un investimento straordinario di patrimonializzazione”, commenta Gianpiero Calzolari, presidente di Granarolo. “Gli obiettivi che la società intende raggiungere attraverso la realizzazione del nuovo piano sono consolidare e incrementare la propria presenza sul mercato nazionale tramite la trasformazione digitale e l’innovazione della filiera del prodotto, rafforzare il proprio posizionamento a livello internazionale, innovare per anticipare nuo-

I passacavi igienici icotek rappresentano un‘alternativa economica e che permette risparmio di tempo e spazio utilizzato rispetto ai pressacavi igienici in acciaio inossidabile.

www.icotek.com

ve soluzioni di prodotto in un mercato in continua evoluzione”.

“L’investimento in Granarolo ha per Enpaia un duplice valore, poiché è strategico e mission related allo stesso tempo”, affermano il presidente della Fondazione, Giorgio Piazza, e il direttore generale Roberto Diacetti.

“Strategico per le sue potenzialità di crescita in un settore, quello agroalimentare, di rilevante importanza e di continuo successo per l’economia del nostro Paese; mission related poiché si ritiene possa avere un impatto positivo di ricaduta a livello sistemico sul settore lattiero-caseario che favorirà lo sviluppo delle economie locali attraverso una maggiore occupazione, attivando un effetto moltiplicatore nelle aree di intervento proprio su chi contribuisce alle entrate della Cassa di Previdenza”.

Richiedi ora il tuo campione gratuito

attualità

Positivo il bilancio di Cibus Connecting Italy a Parma, che ha ospitato oltre 20mila visitatori e 1.500 buyer stranieri. Tra i temi dibattuti: le conseguenze del cambiamento climatico sull’ortofrutticoltura, gli investimenti nelle startup e il futuro della nutraceutica.

Cibus Connecting Italy, la due giorni dedicata all’agroalimentare italiano, ha ottenuto dei dati positivi su espositori e visitatori, a testimonianza della vitalità e della creatività di un comparto che ha superato il periodo della pandemia e sta delineando le migliori strategie per affrontare le problematiche scaturite dall’inflazione. Oltre 20mila operatori hanno visitato gli stand delle aziende alimentari italiane.

Tra essi 1.500 top buyer esteri, di cui 250 portati a Parma dal programma di incoming di Agenzia ICE. Il bilancio positivo di questa edizione di Cibus Connecting Italy è stato favorito anche dal nuovo contesto fieristico definito dall’accordo tra Cibus e Tuttofood, sottoscritto da Fiere di Parma e Fiera Milano.

“Un risultato straordinario che conferma l’energia e la vitalità dell’agroalimentare italiano”, ha commentato Antonio Cellie, Ceo di Fiere di Parma. “Sono stati due giorni in cui gli operatori internazionali hanno potuto toccare con mano le

novità del food&beverage dedicati ai diversi canali – dalla GDO al food service – e nelle varie categorie – dai prodotti del territorio agli integratori. Un’edizione di Cibus multicanale e plurisettore che proietta Fiere di Parma verso il nuovo ciclo che la vedrà impegnata, da maggio, anche nell’organizzazione di TuttoFood”.

Tra le novità della rassegna era l’area dedicata all’ortofrutta fresca e alle aziende produttrici, con l’obiettivo di mettere a confronto la filiera del fresco con i mercati nazionali e internazionali.

Sui consumi di frutta e verdura in Italia si è parlato al convegno “Nudging for Conscious Shopping: nuove strade di sperimentazione a sostegno dei consumi di frutta e verdura”. A fronte di un aumento dei prezzi del 15% si registra un calo dei consumi di ortofrutta a volume di circa il 7%. Un altro convegno, intitolato “Dop e Igp: opportunità vincente per l’ortofrutta”, organizzato dalla testata My Fruit, ha sottolineato che

le Dop e Igp ortofrutticole sono cercate e riconosciute come veri e propri marchi di qualità e lo strumento delle Indicazioni geografiche è assai utile per valorizzare le produzioni e sostenerne i consumi. L’ortofrutticoltura è messa a dura prova anche dai cambiamenti climatici, come riferito nel corso del convegno “L’impatto dei cambiamenti climatici sulle colture ortofrutticole”. Soprattutto i lunghi periodi di siccità, i repentini sbalzi di temperatura e le crescenti escursioni termiche diurne impongono l’adeguamento delle tecniche colturali e dei tempi di coltivazione, ma anche la ricerca di varietà adatte al clima che cambia. Come da tradizione, Cibus ha dato ampio spazio alle startup, con un’area dedicata e workshop tematici. Il convegno

“Networking Day”, organizzato da Le Village by CA Parma, in collaborazione con il Gruppo Crédit Agricole Italia, ha affrontato il tema degli investimenti in startup del settore AgriFoodTech.

Altro tema chiave di questa edizione di Cibus quello della sostenibilità, di cui si è parlato nel convegno di “Cibus 4 Sustainability”. “Le buone pratiche per la filiera sostenibile” ha presentato un approfondimento verticale sul tema della sostenibilità, ideato in collaborazione con PwC Italia e moderato da Andrea Meneghini, associate founder di GDONews. L’incontro è stato un momento di confronto aperto tra realtà produttive e distributive per analizzare lo stato dell’arte dei processi di sostenibilità strutturati internamente dalle aziende del settore agroalimentare. Il tema della sostenibilità è stato toccato anche nel corso del convegno di Confagricoltura “Nuove competenze per la transizione sostenibile nell’agroalimentare”, in collaborazione con Federalimentare, Infor Elea Academy, Università degli Studi di Teramo, Università degli Studi di Torino. Il progetto europeo I-Restart sarà utile per la transizione sostenibile del food & beverage, che mira alla definizione di un metodo innovativo di apprendimento, basato su brevi moduli volti a fornire conoscenze sui fattori chiave

che delineeranno le figure professionali del futuro, specialmente in ambito green e digital.

La nutraceutica è stato uno dei temi di Cibus Connecting Italy. Le proteine sono un nutriente sottovalutato nell’alimentazione quotidiana. La maggior parte della popolazione non ne assume il fabbisogno giornaliero adeguato. Questo prezioso nutriente offre numerosi benefici quando inserito in maniera opportuna nella quotidianità. Non solo favorisce la rigenerazione dei tessuti, ma ha anche un ruolo positivo nel favorire un miglior controllo glicemico. È quanto è emerso nel convegno “Proteine e Benessere Quotidiano”, che ha visto la partecipazione di Elena Casiraghi, divulgatrice scientifica e ricercatrice Università di Pavia.

Le proprietà nutrizionali della carne e il ruolo di questo alimento in una dieta equilibrata sono state illustrate nel convegno “Il futuro della nutraceutica tra business e salute” con gli interventi di Susanna Bramante, agronomo PhD e divulgatrice scientifica, di Gabriele Costantino, direttore del Dipartimento di Scienze degli alimenti e del farmaco dell’università di Parma e di Sonia Raule, presidente di Med is Veg. Secondo Bramante, “sostituire la carne con surrogati fatti a base di cereali rischia di portare ad un peggioramento della qualità della die-

Le proprietà nutrizionali della carne e il ruolo di questo alimento in una dieta equilibrata sono state illustrate nel convegno “Il futuro della nutraceutica tra business e salute”

ta, in particolare per una minore adeguatezza per quanto riguarda nutrienti essenziali più biodisponibili nella carne e nei prodotti animali, come la vitamina B12, riboflavina, zinco, calcio, iodio e ferro. Con una conseguente perdita in valore nutraceutico”.

All’Italian Food Village di Cibus si è parlato di “Agrinutraceutica Circolare: dai sottoprodotti delle filiere agroalimentari gli ingredienti per la salute”. All’incontro è stato presentato INSAFE - Innovation for Sustainabiity in Food Systems and Economy, un evento scientifico ed espositivo totalmente dedicato alla produzione di integratori in ottica di sostenibilità. Nel modello di economia circolare, infatti, il ciclo di vita di un prodotto deve essere esteso rispetto al solo utilizzo per il quale il prodotto è stato originariamente destinato e le sostanze bioattive di cui è composto devono essere reimmesse nel ciclo produttivo. Ciò consente la riduzione degli scarti e la loro valorizzazione.

Sul sostegno alle imprese alimentari italiane è intervenuto il Cluster Agrifood Nazionale CL.A.N, che ha organizzato il workshop “Cluster CLA.N. e Iniziative Pnrr: eccellenze a supporto dello sviluppo del sistema agroalimentare italiano”. Due iniziative, finanziate dal Pnrr, Agritech e Onfoods, mirano a supportare lo sviluppo del sistema agroalimentare italiano.

Dall’economia circolare alla digitalizzazione: a Düsseldorf i temi caldi per l’industria globale di processo e del packaging incontrano tecnologie e materiali all’avanguardia.

“Siamo pronti”, afferma Thomas Dohse, direttore di Interpack. “Tutti i nostri espositori e partner sono ai blocchi di partenza e non vediamo l’ora di offrire al settore una fantastica fiera. Interpack è un elemento importante nel ciclo d’innovazione del settore del packaging e dell’industria dei processi affine. Dopo una pausa di sei anni sono molte le innovazioni per tutti i settori di applicazione: prodotti alimentari, bevande, dolciumi e prodotti da forno, farmaceutici, cosmetici, non-food e beni industriali. Dal 4 al 10 maggio a Düsseldorf i visitatori potranno perciò contare su numerose anteprime nei 18 padiglioni espositivi, tutti al completo, e lasciarsi attrarre dal grande fascino del packaging.

Dall’Europa all’Asia, dall’Africa all’America e all’Australia: gli espositori di Interpack 2023 provengono da tutti i continenti. Fra le oltre 60 nazioni espositrici, le principali sono Germania, Italia, Cina, Turchia, India, Paesi Bassi, Stati Uniti, Francia, Spagna, Svizzera e Regno Unito. Attori chiave come IMA Industria Macchine, Coesia Group, Syntegon Technology, Marchesini Group, Sollich, Duravant, Aasted ApS, Multivac, Optima packaging group e Ishida Europe Limited occuperanno le aree più vaste. Parteciperanno in totale oltre 2.700 espositori.

Con oltre 1.000 espositori, l’area dedicata agli imballaggi già di per sé costituisce una mega fiera. Le aziende specializzate in materiali da imballaggio, imballaggi e accessori per imballaggio che esporranno nei padiglioni 7 e 7a, 8a, 9 e 10 non sono mai state così numerose. Qui saranno presentati tutti

i materiali e i prodotti diffusi sul mercato del packaging. Molte cose si stanno muovendo soprattutto nell’ambito dei materiali sostenibili e delle materie prime rinnovabili. In fiera si potranno ad esempio osservare le bioplastiche biodegradabili o a base biologica, come quelle prodotte dalla canna da zucchero, dalle foglie di palma o dal mais. Oltre alle soluzioni basate su carta, cartoncino e cartone, soprattutto nei padiglioni 8a e 9 si potranno trovare anche nuovi materiali sostenibili in numerose varianti tutte improntate alla sostenibilità. Gli imballaggi in plastica, che rappresentano la quota maggiore di mercato, sono ancora molto importanti, soprattutto per la sicurezza e la shelflife dei prodotti. Anche in questo contesto emergono nuovi approcci verso un’economia circolare, ad esempio con l’impiego di pellicole riciclabili, soluzioni monomateriali, materiali riciclati o confezioni riutilizzabili.

Quattro temi chiave

L’argomento principe sarà l’economia circolare, un modello apparentemente sem-

plice, e tuttavia totalizzante e che rappresenta una grande sfida su molti fronti. In tempi di cambiamenti climatici è determinante produrre meno rifiuti non riciclabili possibile. Quest’obiettivo va di pari passo con la necessità di tutelare le risorse. A Düsseldorf saranno quindi presentate soluzioni di lavorazione e confezionamento sostenibili oltre a servizi digitali che aiutano a ottenere processi di produzione efficienti e sostenibili. L’attenzione è focalizzata, ad esempio, sulla riduzione dell’impronta di carbonio degli imballaggi lungo l’intera catena del valore, sul miglioramento dell’efficienza energetica o sulla crescente importanza dei materiali riciclabili ai fini di un utilizzo ottimale delle risorse da parte dell’industria.

Da tempo ormai big data, realtà aumentata e manutenzione in remoto delle macchine sono entrati a far parte di sale di montaggio e parchi macchine. Presso la VDMA Technology Lounge nel padiglione 4, il Fraunhofer Institute for Process Engineering and Packaging, ad esempio, fornirà informazioni sui sistemi di formazione digitale basati sulla realtà virtuale. E in futuro aumenteranno anche le tecnologie come Holy Grail 2.0, RFID, NFC o la realtà aumentata.

Il quarto tema di grande attualità è la sicurezza dei prodotti, una delle funzioni fondamentali del confezionamento. Già oggi l’industria fornisce un importante contributo alla riduzione degli sprechi alimentari. Le tecnologie digitali rappresentano uno strumento importante in questo senso.

Interpack

4-10 maggio 2023

Düsseldorf, Germania

www.interpack.de

Tuttofood

8-11 maggio 2023

Milano

www.tuttofood.it

Vitafoods Europe

9-11 maggio 2023

Ginevra, Svizzera

www.vitafoods.eu.com

Sigep China

10-12 maggio 2023

Shenzhen, Cina

www.sigep.it/sigep-china/ sigep-china

Mecfor

23-25 maggio 2023

Parma www.mecfor.it

SPS Italia

23-25 maggio 2023

Parma www.spsitalia.it

Slow Fish

1-4 giugno 2023

Genova www.slowfish.slowfood.it

Solids Parma

14-15 giugno 2023

Parma www.solids-parma.de

Sana 7-10 settembre 2023

Bologna www.sana.it

Powtech

26-28 settembre 2023

Norimberga, Germania www.powtech.de

SAVE Verona

18-19 ottobre 2023

Verona www.exposave.com

Cibus Tec

24-27 ottobre 2023

Parma www.cibustec.it

FI Europe - HI Europe

28-30 novembre 2023

Francoforte, Germania www.figlobal.com

Marca by Bolognafiere

16-17 gennaio 2024

Bologna www.marca.bolognafiere.it

Sigep

20-24 gennaio 2024

Rimini www.sigep.it

14 - 15 giugno 2023

Fiere di Parma

INDUSTRIA DI PROCESSO: ARRIVA IN ITALIA L’EVENTO

Fieragricola

31 gennaio - 3 febbraio 2024

Verona www.fieragricola.it

Anugafoodtec

19-22 marzo 2024

Colonia, Germania www.anugafoodtec.com

Cibus 7-10 maggio 2024 Parma www.cibus.it

Meat-Tech

28-30 maggio 2024

Milano www.meat-tech.it

Ipack-Ima

27-30 maggio 2025

Milano www.ipackima.com

EASYFAIRS ORGANIZZA, PER LA PRIMA VOLTA IN ITALIA, L’EVENTO SOLIDS A PARMA. IN DUE GIORNI, IL 14 E IL 15 GIUGNO 2023, SARANNO MOSTRATE LE SOLUZIONI PER LA MOVIMENTAZIONE, LA LAVORAZIONE, LO STOCCAGGIO E IL TRASPORTO DI MATERIALI GRANULARI FINI E GROSSOLANI.

Un evento che per la prima volta sbarca in Italia e porta al cospetto di una filiera che abbraccia il Sud Europa le soluzioni per la movimentazione, la lavorazione, lo stoccaggio e il trasporto di materiali granulari fini e grossolani. SOLIDS Parma sarà l’evento di riferimento che avrà luogo per la prima volta presso Fiere di Parma, dal 14 al 15 giugno 2023. Organizzata da Easyfairs, già presente e consolidata in Germania, Belgio, Paesi Bassi e Polonia, la fiera farà il suo debutto in Emilia Romagna, regione strategica, sede di oltre 35.000 imprese attive nell’industria di processo.

Saranno presenti circa 150 aziende produttrici di macchine per la movimentazione, lo stoccaggio, l’analisi e la trasformazione dei materiali a grana fine e grossolana, che mostreranno le soluzioni più innovative e anticiperanno le nuove tendenze nei seguenti settori: gomma e plastica, alimentare, agricoltura e mangimi, chimica e farmaceutica, costruzione macchinari, lavorazione dei metalli, minerario, carta e vetro, recycling.

Al momento della redazione di questo articolo, gli espositori che hanno già confermato la loro presenza sono WAM Group, Cuccolini Virto Group, Hecht Technologie, Ergomec, Steinhaus, Piovan, Agierre, Mix.

I visitatori (operatori professionali delle industrie di trasformazione) potranno toccare con mano queste tecnologie e scoprire le tendenze che guideranno l’evoluzione del settore, anche grazie a un programma di conferenze e tavole rotonde (in via di definizione).

Richiedi il tuo BIGLIETTO GRATUITO inserendo il codice 1407: https://register.visitcloud.com/survey/0bf86w4xg95y3/start?actioncode=1407&translation=2osctdwd2hreg&

SOLIDS Parma, Fiere di Parma (Pad 8), dal 14 al 15 giugno 2023!

Premium partner:

Oterra®, player internazionale nel settore dei colori naturali, ha il lanciato una nuova gamma di coloranti biologici.

Con i consumatori sempre più alla ricerca di opzioni sane e sostenibili, la gamma FruitMax® biologica è ottimamente posizionata per aiutare i produttori di alimenti e bevande a offrire prodotti contenenti opzioni di coloranti alimentari realizzati solo con ingredienti di alta qualità e completamente naturali”, commenta Celine Aubert, Business Industry Manager di Oterra.

La nuova gamma biologica certificata soddisfa la crescente domanda di opzioni di coloranti alimentari di alta qualità e, poiché

è conforme alle certificazioni biologiche Ue e Usa, apre un mondo di ulteriori possibilità colorate per i produttori di alimenti con marchi biologici.

La gamma comprende alimenti coloranti viola, rosso, arancione e blu a base di ingredienti biologici come barbabietola, carota nera, carota arancione e spirulina. Fornisce colori vivaci e belli senza la necessità di coloranti sintetici o additivi. Gli alimenti coloranti biologici offrono ai produttori di alimenti e bevande molte buone possibilità di utilizzare i colori, garantendo comunque che il prodotto necessario sia conforme alle normative biologiche.

Tara Gum è un idrocolloide in polvere ottenuto dalla macinazione dei semi di Caesalpinia Spinosa, comunemente conosciuta come tara, piccolo albero facente parte della famiglia delle leguminose. È un prodotto privo di glutine. È caratterizzato da un’elevata viscosità e resistenza al trattamento termico. È utilizzato principalmente come agente gelificante, addensante e stabilizzante, efficace anche a dosaggi molto bassi.

Tara Gum è ottimale per addensare zuppe istantanee, salse, creme e budini. Grazie alla sua capacità di trattenere l’umidità, migliora notevolmente la consistenza dei prodotti da forno. Nei gelati e nei sorbetti stabilizza l’acqua ed evita la formazione di ghiaccio. Per maggiori informazioni è possibile rivolgersi ad ABS Food scrivendo a: sales@absfood.com.

In occasione di Tuttofood Milano 2023, dall’8 all’11 maggio, GNT mostrerà come gli EXBERRY® Coloring Food plant-based possano essere utilizzati per ottenere alimenti e bevande con colori brillanti ed etichette “clear and clean”.

Gli Exberry sono concentrati coloranti ottenuti da frutta e vegetali commestibili con metodi di lavorazione fisici delicati. Nella UE sono classificati come alimenti con proprietà coloranti e non come additivi. Forniscono un arcobaleno completo di sfumature in quasi tutte le applicazioni. GNT presenterà le soluzioni che si possono ottenere con gli Exberry, facendo la sua

prima apparizione a una fiera italiana dal 2019. L’azienda esporrà presso lo stand S15 nel padiglione 3P e distribuirà mocktail rossi e arancioni, oltre che a presentare diversi esempi di applicazioni. “Siamo

contenti di presentare i nostri Exberry in Italia per la prima volta dopo la pandemia”, dichiara Ivano Fiori, Managing Director di GNT Italia. “I nostri concentrati coloranti plant-based sono sostenibili e possono conferire sfumature eccezionali ad alimenti e bevande, soddisfacendo le esigenze dei consumatori che desiderano dichiarazioni in etichetta naturali e di facile comprensione”.

Gli Exberry Coloring Food si ottengono da coltivazioni non OGM, con metodi naturali e sostenibili, grazie ad agricoltori che lavorano nella filiera integrata verticalmente di GNT.

Il segreto per dare un tocco in più alle preparazioni da forno dolci o salate, come strudel, brioche, o torte salate, è nella doratura della pasta. Una superficie lucida, dorata e croccante conferisce al prodotto un aspetto di fragranza, freschezza e qualità, invogliando al consumo.

La tradizione vuole che per dorare la pasta sfoglia e in generale tutti i prodotti da forno si debba procedere spennellando la superficie un po’ d’uovo o di tuorlo appena prima della cottura, una tecnica che però non va bene per chi soffre di intolleranze alle uova e che non soddisfa la domanda di un numero sempre più elevato di consumatori che per ragioni etiche scelgono di non consumare più alimenti di origine animale.

Per rispondere a queste esigenze, il laboratorio applicativo food di Faravelli ha messo a punto Faramix FV-106, lucidante per prodotti da forno. Formulato senza uova è

ideale per prodotti vegani e per chi soffre di intolleranze.

A base di amido modificato, Faramix FV-106 è un trattamento specifico per prodotti da forno dolci e salati (panini, brioche, cornetti, croissant, grissini, ecc): non altera il gusto del prodotto finito, mentre conferisce un aspetto invitante e croccante. Grazie alla sua capacità collante, il lucidan-

te consente di decorare la superficie dei prodotti da forno con semi, granelle o scaglie di cocco.

Faramix FV-106 può essere utilizzato, diluito, direttamente sulla superficie dei prodotti. È anche adatto come trattamento preparatorio per i processi di riempimento e congelamento. È formulato dal laboratorio applicativo food di Faravelli e fa parte della linea FARA®

A base di idrocolloidi, i sistemi di questa linea sono adatti a qualsiasi tipo di applicazione in cui l’acqua è presente nel prodotto finito. Aiutano così a definire con precisione la struttura e la consistenza, contribuiscono a ottimizzare le sue qualità organolettiche e a stabilizzare le sue caratteristiche durante la durata di conservazione.

+ Innovativi ricevitori pneumatici sanitari ideali per una pulizia rapida e una pesatura affidabile

+ Dosatori ad alta precisione per una alimentazione ottimale degli ingredienti

+ I componenti per trasporto pneumatico assicurano una gestione affidabile ed efficiente dei materiali sfusi

+ Sistemi di controllo integrati per tutte le operazioni, compreso l’estrusore Coperion

DOSAGGIO, PESATURA & TRASPORTO PNEUMATICO. SOLUZIONI INTELLIGENTI PER LA MOVIMENTAZIONE DI PRODOTTI NELL’INDUSTRIA ALIMENTARE. TecnologieAlimentari_CK-IT_Food-feeding-weighing-conveying_194x121mm_it_2023.indd 1 12.01.2023 17:26:10

Una definizione univoca di sostenibilità e criteri di misurazione comuni sono fondamentali per il futuro del sistema food. Un white paper di DNV propone un approccio integrato per favorire la trasformazione del settore.

Secondo l’Organizzazione delle Nazioni Unite, nel 2050 la popolazione mondiale raggiungerà i 9,8 miliardi di persone. La domanda di cibo è in continua crescita, ma il sistema alimentare è già sotto pressione a causa dei cambiamenti climatici e del mutato contesto economico e sociale. Se da un lato occorre rimodellare le filiere in chiave sostenibile, dall’altro manca una definizione univoca del termine “sostenibilità” e dei criteri per misurarla. In tale contesto, DNV – ente indipendente che fornisce servizi di assurance, certificazione e verifica in tutto il mondo – ha presentato il white paper “The Integrated ESG Approach. Driving the future of Sustainable Food Systems”, che propone una prospettiva olistica e con criteri misurabili, passando da una valutazione parziale a una omnicomprensiva dei temi ESG, che si tratti di un prodotto, di un’azienda o di un’intera catena di fornitura.

Il quadro di partenza è chiaro: l’umanità sta utilizzando 1,75 volte le risorse a disposizione sulla Terra. Si stima che entro il 2030 non basteranno 2 pianeti per sostenere i bisogni della popolazione mondiale. Il 50% della superficie abitabile è già dedicato alla produzione alimentare che è responsabile per il 34% delle emissioni antropiche di gas serra, la maggior parte delle quali (71%) è attribuibile alle attività agricole.

Dal punto di vista sociale, l’agricoltura dà lavoro a un miliardo di persone, il 27% della popolazione mondiale, ma concentra anche il 70% del lavoro minorile contro il 19,7% dei servizi e il 10,3% dell’industria. A valle della catena di valore ci sono 2 miliardi di persone con deficit alimentari a fronte di 1,9 miliardi di adulti obesi e sovrappeso. Lo spreco alimentare è responsabile per il 6-8% delle emissioni

antropiche e, se fosse uno stato, sarebbe il terzo produttore di gas serra dopo Cina e Stati Uniti.

Una trasformazione sostenibile è indispensabile per salvaguardare il pianeta, garantire a tutti l’accesso a una corretta alimentazione e soddisfare le esigenze delle generazioni future, anche attraverso una gestione circolare del ciclo di vita del prodotto, che vada oltre l’approccio lineare “dal campo alla tavola”.

Nicola Rondoni, Head of Section and Director del programma “Sustainable Food Systems and Supply Chains” di DNV, spiega che “fino a ora però le aziende hanno incontrato difficoltà a mettersi d’accordo sulla definizione stessa di sostenibilità: il quadro normativo è frammentato e nonostante la successione di diversi convegni, dichiarazioni e regolamenti nel corso degli anni è mancato un punto di riferimento in grado di indicare la strada maestra. La conseguenza è stato un approccio parziale alle tematiche ESG, concentrato sull’aspetto ambientale, spesso ridotto alla valutazione della Carbon Footprint, e che trascura le sfere sociali e di governance”.

Nel white paper “The Integrated ESG Approach. Driving the future of Sustainable Food Systems”, presentato lo scorso marzo a Milano, presso il Palazzo delle Stelline, DNV riflette su come una corretta strategia dovrebbe integrare le tre dimensioni ESG, a tutto vantaggio del pianeta e di quelle aziende che riuscirebbero così a con-

solidare la propria reputazione, a corroborare la fiducia dei consumatori e attirare capitali da investitori sempre più attenti alla sostenibilità. L’approccio integrato include la valutazione di tutti gli aspetti ambientali, sociali e di governance e anche le loro reciproche interconnessioni nel sistema di riferimento, sia esso un prodotto, un’azienda o una catena di valore.

Definito il perimetro applicativo dell’approccio ESG integrato, restano da definire gli indicatori per misurare i progressi. DNV ne propone tre tipologie: i “minimi” sono denominatori comuni a più settori e categorie e sono legati alle grandi sfide globali. Ne sono esempi possibili: l’uso dell’energia, il rispetto dei diritti umani, il risk management o le politiche Diversity & Inclusion. Man mano che si entra del dettaglio di una singola Industry, come per esempio quella alimentare, entrano in gioco altri indicatori “specifici per il settore” come possono essere, in ambito ambientale (E), l’uso del suolo, la perdita di biodiversità, la gestione dei packaging e dei rifiuti; in ambito sociale (S) l’approvvigionamento responsabile, la sicurezza alimentare e l’equa remunerazione; in ambito governance (G) l’instabilità geopolitica, il coinvolgimento degli stakeholder o la gestione dei richiami di prodotto. La somma degli “indicatori minimi” e degli indicatori “specifici di settore” fornisce già una valutazione sulla sostenibilità di un’azienda. Ma si può

andare oltre, e per una valutazione più accurata della sostenibilità di una specifica categoria di prodotto, l’approccio deve essere arricchito con gli “indicatori raccomandati”. Nell’ambito della filiera ortofrutticola troveremo, per esempio, in ambito ambientale l’uso responsabile delle risorse idriche, nell’ambito sociale la sicurezza occupazionale e il benessere dei lavoratori, in ambito Governance i progetti di sviluppo per l’imprenditoria rurale. L’approccio ESG integrato presenta diversi vantaggi, è adattabile in quanto può essere applicato al singolo prodotto, alle imprese e a intere catene di valore favorendo un confronto oggettivo grazie agli indicatori minimi. È modulare e può aiutare nell’analisi di sistemi complessi potendo in ogni momento tornare a comporre il quadro d’insieme. Un’altra caratteristica è la flessibilità poiché le metriche di valutazione possono essere adattate in base a esigenze specifiche e situazioni eccezionali come lo sono state la pandemia e la guerra. Nicola Rondoni conclude affermando che “la transizione verso un modello sostenibile rappresenta una sfida per le aziende del settore food&beverage, ma anche un’opportunità per sviluppare un sistema più efficiente e resiliente. Le aziende che decideranno di inserire l’approccio ESG integrato nella propria strategia avranno un vantaggio competitivo grazie all’impatto positivo sull’ambiente e sulla società, preservando il nostro pianeta per le generazioni future”.

Rigoni di Asiago, player del settore biologico, supporta da tempo azioni per la salvaguardia dell’ambiente. Fra le ultime iniziative, la decisione di aderire con il suo prodotto Nocciolata Crunchy, a 1% for the Planet, network internazionale che consente ai propri membri di finanziare cause ambientali, destinando l’1% dei ricavi annuali della sua crema spalmabile all’organizzazione non profit Tree-Nation, che promuove progetti di riforestazione in diverse parti del mondo.

L’iniziativa ha l’obiettivo di sostenere il “Cocoa Farmer Agroforestry Project” a favore delle piantagioni di cacao in Camerun, attraverso la pian-

tumazione di un mix di diverse varietà di alberi, in grado di creare un ecosistema sostenibile per la coltivazione stessa del cacao.

Il progetto, che proseguirà per tutto il 2023 e ha già permesso di mettere a dimora oltre 5.000 alberi, è aperto a tutti. Grazie a Nocciolata Crunchy, chiunque può piantare un albero e scegliere se dedicarlo al pianeta o ad una persona cara, contribuendo così alla crescita della foresta in Camerun. Per saperne di più e partecipare all’iniziativa si può visitare il sito: https:// nocciolatacrunchyxtreenation.rigonidiasiago.it.

Lactalis – principale gruppo agroalimentare in Italia, con le sue aziende Galbani, Parmalat, Nuova Castelli e Leerdammer – continua ad investire in un vasto piano di efficientamento energetico per assicurare un percorso di transizione ecologica e garantire il raggiungimento di obiettivi di sostenibilità. Nel 2022, lo stabilimento di Parmalat a Collecchio (PR) ha raggiunto un’autosufficienza energetica del 94%, mentre gli impianti Galbani di Corteolona (PV) e Casale Cremasco (CR) rispettivamente del 91% e del 93%, con conseguenti benefici anche in termini di riduzione di emissioni di CO2

A permettere il miglioramento delle prestazioni sono state tecnologie come i cogeneratori e i trigeneratori, che funzionano attraverso turbine e motori alimentati a gas naturale in grado di garantire un elevato livello/percentuale di autoproduzione di energia elettrica e parte del fabbisogno di energia termica.

Nel 2022 i siti produttivi di Parmalat e Galbani hanno inoltre investito rispettivamente 3 milioni e 6 milioni di euro nell’installazione di impianti fotovoltaici, che permetteranno di raggiungere una produzione di energia pulita pari a 3.516 MWh entro la fine del 2023.

Relativamente alle performance degli stabilimenti di Parmalat, nel 2022 la produzione lorda di energia elettrica da cogenerazione nell’impianto di Collecchio è stata di oltre 42 milioni di kWh, a cui si aggiungono ulteriori 281 mila kWh tramite fotovoltaico; a Zevio (VR), infine, la produzione di energia lorda di energia

tramite cogeneratore è stata di 13 milioni di kWh, pari a circa l’82% del fabbisogno della fabbrica.

In merito alla produzione di energia solare, gli stabilimenti di Parmalat disporranno entro la fine dell’anno di impianti fotovoltaici per una potenza installata totale di oltre 3.800 kWp e raggiungeranno una produzione di energia elettrica pulita di 4 milioni kWh. Per quanto riguarda Galbani, invece, l’autoproduzione di tutti gli stabilimenti ammonta in media all’88%, con impianti di cogenerazione a gas naturale e biogas autoprodotto dalla digestione anaerobica delle acque reflue. In particolare, nell’impianto di Corteolona, l’autoproduzione di energia elettrica è stata di oltre 54 milioni di kWh, mentre in quello di Casale Cremasco l’installazione della terza unità di cogenerazione ha permesso di rendere la fabbrica autosufficiente al 91%. Accanto a questo, si sono accompagnati negli ultimi anni ulteriori interventi strutturali – come l’installazione di caldaie ad alta efficienza e la sostituzione delle apparecchiature nei sistemi di refrigerazione presso gli stabilimenti di Corteolona, Certosa e Casale Cremasco – che hanno portato ad un risparmio nel gas naturale con impatti di riduzione delle emissioni e hanno permesso di ridurre i consumi elettrici del 25%.

Infine, a Corteolona, gli investimenti nel fotovoltaico, negli impianti a biogas e nelle pompe di calore hanno superato i 7 milioni di euro. Mentre negli stabilimenti di Melzo (MI), Corteolona e Casale Cremasco si è investito oltre un milione di euro nei generatori di vapore.

Melinda ha adottato l’irrigazione a goccia e un sistema di riciclo negli impianti di selezione che permette un notevole risparmio di risorse idriche, dal campo a tutte le diverse fasi di produzione.

qua nel confronto con la tradizionale applicazione a sovrachioma. I vantaggi di questo sistema, però, non sono limitati al solo risparmio d’acqua. Rilevanti, infatti, sono anche la minimizzazione dei fenomeni erosivi, la riduzione del costipamento, la possibilità di automazione del processo e il minore consumo energetico. A tutto questo, inoltre, si aggiungono altri effetti positivi legati direttamente alla distribuzione capillare dell’acqua. L’applicazione dell’irrigazione a goccia si affianca, peraltro, alla strategia di risparmio idrico messa in campo nella successiva fase di lavorazione delle mele che si basa sull’uso di un impianto per il filtraggio e il riutilizzo nelle vasche di selezione. L’acqua, infatti, viene utilizzata come mezzo di trasporto lungo i canali degli impianti di lavorazione nelle fasi di selezione e confezionamento.

L’applicazione di soluzioni tecniche adeguate in tutte le fasi della produzione consente di ridurre drasticamente il consumo delle risorse idriche, la possibilità di contaminazione e il dispendio energetico. È il messaggio lanciato da Melinda in occasione della Giornata mondiale dell’acqua dello scorso 22 marzo. Un invito, quello espresso dal Consorzio, che nasce dalla preoccupazione di fronte all’emergenza idrica globale. Ma anche dalla consapevolezza dell’importanza dei risultati raggiunti dall’azienda attraverso gli interventi realizzati in due fasi cruciali della produzione come l’irrigazione e la selezione delle mele che hanno determinato significative riduzioni di consumo e non solo.

“Il nostro principio ispiratore è semplice: non possiamo permetterci di sprecare nemmeno una goccia d’acqua”, spiega il presidente di Melinda, Ernesto Seppi. “Qualsiasi dispersione superflua sarebbe infatti incompatibile con i nostri obiettivi di sostenibilità ambientale ed energetica anche e soprattutto alla luce di un quadro generale sempre più problematico per il Pianeta. Gli effetti del cambiamento climatico, a cominciare dall’attuale carenza idrica che non risparmia il nostro territorio, sono un monito preoccupante ma

anche uno stimolo per proseguire sulla strada dell’innovazione con l’obiettivo di migliorare ulteriormente i risultati già di per sé lusinghieri raggiunti”.

Tra le più importanti strategie di risparmio idrico emerge in particolare l’irrigazione a goccia, un metodo di somministrazione precisa dell’acqua alle piante. Caratterizzato dall’impiego di una rete di linee gocciolanti, generalmente organizzate in settori che vengono messi in funzione in ciclica successione, il sistema punta a ottenere il massimo risultato limitando i consumi. Condizione fondamentale per raggiungere questo obiettivo è la localizzazione della distribuzione della risorsa idrica che avviene nei pressi delle radici. Gli impianti utilizzati, in particolare, sono dotati di sensori in grado di monitorare e verificare la corretta applicazione dell’acqua calcolando la quantità impiegata e la profondità raggiunta.

Da tempo Melinda adotta esclusivamente questa tecnica per ogni singolo meleto e i risultati non si sono fatti attendere: a oggi, infatti, l’irrigazione a goccia permette al Consorzio di risparmiare il 30,6% dell’ac-

Durante il loro percorso, ovviamente, le mele precedentemente riposte dentro i contenitori nei campi di raccolta, si lavano, rilasciando quindi particelle di materiale organico. Il risultato è che le risorse utilizzate – prelevate ogni giorno dall’acquedotto e da sorgenti del Consorzio irriguo – devono essere sostituite. Ed è proprio qui che interviene il riciclo. In questo modo il consumo della risorsa idrica si riduce di circa il 90%. Il meccanismo di depurazione, inoltre, consente di ridurre drasticamente la carica di solidi organici e inorganici e di minimizzare la contaminazione microbiologica e mantenere i valori di riferimento nei limiti per lo scarico.

Danfoss Drives ha sviluppato per le industrie del food&beverage e del packaging una piattaforma che, nel rispetto del design igienico, ottimizza la produttività, riduce i costi operativi e favorisce il risparmio energetico. Barilla l’ha adottata per il suo stabilimento di sughi pronti.

Danfoss Drives, protagonista internazionale nella produzione di inverter intelligenti per il controllo dei motori elettrici, ha sviluppato per le industrie del food&beverage e del packaging – ambito che risulta specificamente correlato a quello della produzione alimentare collocandosi sul suo fine linea – VLT® FlexConcept, una soluzione eco-efficiente che permette di ottimizzare la produttività, ridurre i costi operativi e ottenere notevoli risultati in termini di risparmio energetico.

Secondo i dati ufficiali UE (Commissione Europea, DG Energy / Eurostat) in Europa l’industria, con una quota del 36,5% del totale assorbito, è la principale fruitrice di energia. Di questa quota, circa i due terzi sono destinati all’alimentazione dei motori elettrici che, quindi, a livello industriale rappresentano la prima fonte di consumo. Anche se

vi è ancora molto da fare, nel nostro continente, in realtà sono già stati compiuti significativi passi avanti. L’introduzione della normativa europea sull’efficienza dei motori (Regolamento UE 2019/1781 della Commissione) ha portato dal primo luglio 2021 all’obbligatorietà da parte dei fornitori di commercializzare motori nella taglia 0,121000 kW con indice minimo di efficienza IE3 e IE2 se abbinati a inverter. Dal prossimo luglio 2023, gli obblighi diverranno ancora più stringenti, in quanto i motori nella taglia compresa da 75 kW a 200 kW dovranno essere di tipo IE4. Il riferimento che definisce le classi IE per i convertitori di frequenza, nonché le classi IES relative alle prestazioni del “sistema” motore+convertitore, sono definite dalla normativa IEC 61800-9-2. Gli inverter prodotti da Danfoss Drives soddisfano già i requisiti di questa norma, in particolare i motoriduttori VLT OneGearDrive sono classificati come dispositivi con indice di efficienza in classe IE5.

Uno dei modi più semplici con cui è possibile ottenere un ritorno concreto e misurabile in termini di risparmio energetico è quello di comandare i motori mediante la tecnologia inverter. Un inverter, o più propriamente un convertitore di frequenza a velocità variabile, è un dispositivo di controllo che aziona un motore elettrico variando la frequenza e la tensione della sua alimentazione al fine di regolare, in base alle necessità richieste dal processo o dal carico ad esso collegato, i parametri di potenza e velocità, ottimizzando nel contempo la coppia e minimizzando i consumi elettrici. Non solo. Tra le tipiche funzioni di cui dispone un convertitore di frequenza vi è anche la capacità di controllare le rampe di accelerazione e decelerazione del motore, rispettivamente durante la fase di start e quella di stop. Il controllo delle rampe è una funzionalità che si rivela utile anche per evitare “strappi”, ovvero per gestire l’erogazione della potenza motore in modo graduale ed efficiente. La fase di decelerazione può anche essere sfruttata per recuperare l’energia, che altrimenti andrebbe dissipata in calore e che invece, in questo modo, può essere reimmessa in circuito mediante la tecnologia DC-bus.

UNA SOLUZIONE FLESSIBILE PENSATA PER L’INDUSTRIA ALIMENTARE

Il settore alimentare è una delle punte di diamante del made in Italy, in cui l’impiego di motori nei sistemi di trasporto, sollevamento, movimentazione e gestione di piattaforme intralogistiche può dirsi pervasivo.

Danfoss Drives ha sviluppato a tal proposito VLT FlexConcept, una soluzione eco-efficiente che permette di ottimizzare la produttività, ridurre i costi operativi e ottenere notevoli risultati in termini di risparmio energetico. Si tratta di una piattaforma ad alte prestazioni che nasce dalla combinazione dei motoriduttori VLT

OneGearDrive, disponibili in versione sia standard che igienica, dell’inverter ad alte prestazioni VLT

AutomationDrive FC 302 e dell’unità VLT Decentral Drive

FCD 302, la soluzione Danfoss decentralizzata per il controllo di motori a magneti permanenti, anch’essa disponibile in versione igienica per soddisfare le necessità del settore alimentare.

VLT OneGearDrive e VLT Decentral

Drive FCD 302 sono realizzati nel rispetto delle norme di design igienico, con superfici totalmente lisce e materiali che offrono resistenza alle soluzioni detergenti e ai più aggressivi agenti disinfettanti. La soluzione è adattabile anche su sistemi produttivi esistenti, quindi con possibilità di effettuare retrofit convenienti di impianti datati.

Un’ulteriore flessibilità è data dalla possibilità di scegliere il tipo di controllo che si intende implementare, se centralizzato o decentralizzato:

- la soluzione centralizzata prevede l’impiego dell’inverter VLT Automation Drive FC 302, installato in quadro elettrico e di VLT One Gear Drive montato a bordo macchina;

- la soluzione decentralizzata si basa invece sull’inverter VLT One Gear Drive con i VLT FCD 302 Decentral Drive montati direttamente a bordo impianto.

L’ESPERIENZA DI BARILLA NELLO STABILIMENTO DI RUBBIANO DI SOLIGNANO

Tra i clienti dell’alimentare che hanno tratto grande soddisfazione nell’utilizzo del sistema Danfoss VLT

FlexConcept spicca Barilla Spa, che per il suo stabilimento di Rubbiano di Solignano (PR), dedicato alla produzione di sughi pronti, ha conseguito ottimi risultati.

Lo stabilimento Barilla di Rubbiano è stato recentemente oggetto di una serie di interventi e ampliamenti, che hanno interessato due nuove linee

Per l’automazione dei nuovi impianti nello stabilimento di Rubbiano, Barilla ha scelto una soluzione decentralizzata del sistema VLT FlexConcept, che combina il motoriduttore ad alta efficienza VLT OneGearDrive con l’inverter ad alte prestazioni VLT Decentral Drive FCD 302

produttive per sughi e una nuova area dedicata al trattamento delle carni. Per l’automazione dei suoi impianti, Barilla ha optato per un’architettura di tipo distribuito, ovvero basata su motoriduttori ad alta efficienza distribuiti lungo tutto il sistema di movimentazione dell’area di confezionamento e integrato nella rete di controllo di fabbrica.