11E JAARGANG NR. 3 • OKTOBER 2020

IN DEZE EDITIE: DE LASROBOTS STAAN PRAKTISCH NIET STIL - VERKOOPTOOL IN DE CLOUD KLAAR VOOR GEBRUIK FIBERLASERS CUTLITE PENTA OP BENELUX-MARKT - SNEL EN VEILIG TIG-LASSEN MET COBOT - INNOVATORS VERTONEN HUN KUNSTEN - ONMISBARE DOORNBUIGER FUNCTIONEERT WEER PERFECT - KANTENAFRONDING IS DE BASIS VOOR KWALITEITSDELEN - SCHRÖDER VERSTERKT SOFTWARETEAM - INTELLIGENTE HULP BIJ SORTEREN PLAATUITSLAGEN – RAS ZWENKBUIGAUTOMAAT VERKORT DOORLOOPTIJD BIJ MINKELS LASROBOT WORDT ECHTE LASSER

by

Kan jouw bedrijf wel wat gebruiken?

QUALITY FINISHING MACHINES Bergeijk | The Netherlands | t. +31 497 58 10 18

Inhoud 8 NTS Hermus vernieuwt laserlassen NTS Hermus heeft een nieuwe laserlasinstallatie in gebruik genomen. Gerobotiseerd laserlassen heeft veel voordelen, maar dan moet het hele bedrijfsproces wel goed zijn. Daarom heeft NTS Hermes de hele productieketen geoptimaliseerd voor het laserlassen. 16 De lasrobots staan praktisch niet stil Kuunders Technoworks heeft Vlemmix Aanhangwagens een bijzondere lascel met een hoge inschakelduur geleverd. De cel is uitgerust met een carrousel, die de mal kan draaien, waardoor een trailer volledig kan worden gehecht en gelast. 20 Verkooptool in de cloud klaar voor gebruik Rhodium24, de cloudoplossing en verkooptool van startup Metal Heaven, is zo goed als klaar voor gebruik. Om te beginnen zal het mogelijk zijn om het snijden en kanten van plaatuitslagen en 20 aanvullende bewerkingen in de cloud te calculeren en offreren

En verder 4

Colofon en actueel

7

Agenda

11

Fiberlasers Cutlite Penta op Benelux-markt

12

Spider brengt capaciteit en flexibiliteit

15

Voortvarende start Laser & Bending Machines

23

Snel en veilig TIG-lassen met cobot

24

Innovators vertonen hun kunsten

27

SafanDarley viert 25 jaar E-Brake met speciale editie

28

‘Automatisering vaak minder complex dan gedacht’

30

Kantenafronding is de basis voor kwaliteitsdelen

33

Strippit PL pons-laser praktischer dan ooit

35

Schröder versterkt softwareteam

36

Intelligente hulp bij sorteren plaatuitslagen

38

RAS zwenkbuigautomaat verkort doorlooptijd bij Minkels

41

Lasrobot wordt echte lasser

42

Onmisbare doornbuiger functioneert weer perfect

44

Productnieuws

Voorwoord

Complex? ‘Geld is er genoeg, maar de onzekerheid houdt investeringen tegen.’ Dat is wat ik vaak hoor van leveranciers van investeringsgoederen voor de plaatwerkindustrie. Het geld mag dan tegen de plinten klotsen, zoals een leverancier het verwoordde, onzekerheid over de gevolgen van corona zorgt ervoor dat vaak mooie projecten op de lange baan worden geschoven. Toch begint iedereen ook te wennen aan alle problemen en narigheid van het virus. Investeringsplannen die in het eerste en tweede kwartaal van dit jaar nog zonder pardon aan de kant werden geschoven, worden nu toch weer opgepakt. In ieder geval leeft bij velen het besef dat ze wat moeten ondernemen om deze crisis te overleven. Dat resulteert in nog meer aandacht voor automatisering en digitalisering. De een is daarmee al heel ver en staat nu op het punt om de volgende stap te maken naar AGV’s, die materialen, plaatuitslagen, halffabricaten en producten manloos door de werkplaats vervoeren. Anderen zijn wat minder ver gevorderd en moeten nog verschillende systemen aan elkaar knopen om het offreren, calculeren en programmeren van de machines veel sneller te laten verlopen. ‘Wees daar niet bang voor, automatisering is vaak lang niet zo complex als wordt gedacht’, is de boodschap van Anco Euser van Widenhorn in deze uitgave van PlaatbewerkingsNieuws. Toch zijn software-ontwikkelingen zelf vaak heel complex en tijdrovend. Dat bewijst het verhaal van Metal Heaven, begin dit jaar onderscheiden met de Smart Potential prijs bij de TechniShow Innovation Awards. Maar als het lukt, dan heb je ook wel wat: in de cloud calculeren en offreren van het snijden en kanten van plaatuitslagen en 20 aanvullende bewerkingen. En daar zal het niet bij blijven.

Eric Weustink e.weustink@54umedia.nl

Op de voorpagina:

De Spider is de nieuwste telg in de inmiddels grote familie platenmagazijnen en langgoedstellingen van albers|farina. Het nieuwe magazijn bestaat uit drie gekoppelde systemen van 8 meter hoog Lees het artikel op pagina 12

3

COLOFON PlaatBewerkingsNieuws, jaargang 11, editie 3, oktober 2020 PlaatBewerkingsNieuws is een onafhankelijk technisch en business vakblad voor plaatbewerkende ondernemingen, die niet-verspanende technieken (scheiden, omvormen, verbinden en oppervlaktebehandelingen) in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in alle aspecten van de plaatbewerkingstechnieken en besteedt daarbij aandacht aan nieuws van en voor producenten van plaatmateriaal, service- handels- en distributiecentra, machine- en gereedschapleveranciers, toeleveranciers, OEM-ers, ingenieurs- en technisch adviesbureaus, onderwijs- en onderzoeksinstellingen. Elke uitgave bevat het speciale katern LaserNieuws, waarin voor de plaatbewerking relevante aspecten van lasertechnologie aan bod komen. De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de plaatketen actief zijn. Afhankelijk van evenementen en diverse vakbeurzen bedraagt de minimale oplage per editie 5.000 exemplaren.

247TailorSteel start productie in Hilden

Abonnementen Opgeven nieuwe abonnementen: T: +31 (0)55 360 10 60 E: info@54umedia.nl Uitgeverij/redactie-adres 54U Media BV Prinsenweide 26 7317 BB Apeldoorn T: +31 (0) 55 360 10 60 E: info@54umedia.nl I: www.54umedia.nl Redactie Eric Weustink (hoofdredacteur) T: +31 (0)55 360 16 33 M: +31 (0)6 13 62 86 89 E: e.weustink@54umedia.nl Advertentie-exploitatie Vincent Span T: +31 (0)55 360 62 27 M: +31 (0)6 511 93 408 E: v.span@54umedia.nl Harold Draaijer T: +31 (0)55 360 64 20 M: +31 (0)6 51 19 31 32 E: h.draaijer@54umedia.nl Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar). Vormgeving en opmaak Rijnier van Kesteren Drukkerij Senefelder Misset, Doetinchem Materiaal Aanleveren materiaal volgende editie: uiterlijk 20 november 2020. Editie 4, jaargang 11 van PlaatBewerkingsNieuws verschijnt in december 2020. Copyright Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever. ISSN: 1875-1628 www.pbnieuws.nl

Hilden is de tweede productiefaciliteit in Duitsland voor 247TailorSteel.

Als corona geen roet in het eten gooit, wordt op 20 november de tweede productielocatie van 247Tailorsteel in Duitsland officieel in gebruik genomen. Deze nieuwe fabriek staat in Hilden, dichtbij Düsseldorf. De productie in de nieuwe fabriek is al van start gegaan. ‘Hilden’ draagt bij aan de groeiambitie van 247Tailorsteel en brengt meer mogelijkheden voor de klanten. Het machinepark van de ‘slimme’ fabrikant voor op maat gesneden metalen platen, buizen en kantdelen groeit met de nieuwe productiefaciliteit naar 37 lasersnijmachines en 20 kantbanken op een totale productieoppervlakte van 36.000 vierkante meter. Hilden begint met drie lasersnijmachines,

Het hoofdkwartier van 247Tailorsteel is gevestigd in Varsseveld. Dankzij het volledig eigen hightech machinepark en online portaal Sophia kunnen klanten 24 uur per dag, 7 dagen per week online bestellingen plaatsen, ontvangen zij binnen één minuut een offerte én krijgen zij hun producten binnen 48 uur geleverd. www.247tailorsteel.com

Capaciteit Suplacon met 40 procent omhoog Suplacon in Emmeloord, toeleverancier van plaatwerkproducten en metaalconstructies, gaat haar capaciteit met 40 procent verhogen. Dat gebeurt middels de installatie van nieuwe lasersnijmachines en een automatisch magazijn. Vanaf eind oktober ontvangt Suplacon

4

twee kantbanken en één machine voor kantafronding op een productie-oppervlakte van 10.000 vierkante meter. Door de bouw van de fabriek gaan in eerste instantie 35 nieuwe werkplekken gecreëerd worden, op middellange termijn worden ongeveer 130 werknemers verwacht.

drie nieuwe Trumpf lasersnijmachines, namelijk twee keer een 10 kW fiber laser en één 6 kW fiber laser. Ook wordt er een automatisch magazijn van de Duitse fabrikant Remmert op de nieuwe laserafdeling geplaatst. Suplacon verwacht deze automatisering medio maart 2021 in gebruik te kunnen nemen. www.suplacon.nl

Dimeco showt diverse productielijnen

In de showroom demonstreert Dimeco diverse productielijnen voor ponsen, snijden en rolvormen vanaf coil.

Dimeco, de Franse producent van flexibele productielijnen voor ponsen, snijden en rolvormen vanaf coil, zou vorige week een open huis houden op de hoofdvestiging in Pirey (bij Besancon). Maar door corona werd het slechts een bescheiden evenement. Belangstellenden hebben nu de gelegenheid om de komende maanden op afspraak een bezoek te brengen aan Dimeco.

ken. In de showroom waren onder andere een opstelling van lasersnijden en een lijn van ponsnibbelen vanaf coil te zien. Daarnaast werd een coil-aanvoerlijn bedoeld voor materiaalaanvoer voor een pers gedemonstreerd. Ook werden diverse gereedschapwissel- en coillaad systemen van Rotobloc getoond, onder andere een coil laad-kantel systeem en gereedschapwisseltruck voor gereedschappen tot 6000 kg.

Door de maatregelen van de Franse overheid konden vorige week telkens slechts twee mensen tegelijk de showroom en de fabriek bezoe-

In de fabriek waren verschillende haspels, richtmachines en aanvoerapparaten in aanbouw te zien, waaronder een dubbele 35

tons afwikkelhaspel. Dimeco wordt in Nederland vertegenwoordigd door Belttech. Eddy van den Belt had vorige week ook met een aantal Nederlandse en Belgische klanten naar Frankrijk af willen reizen, maar daar is het niet van gekomen. Als corona het toelaat, hoopt hij wel de komende maanden met een aantal klanten een bezoek te brengen aan Dimeco. Wie hiervoor belangstelling heeft kan zich bij Belttech melden voor meer informatie. www.belttech.nl

Trivest Connect heet nu ECI Gatewise Trivest Connect, een ketenintegratieplatform voor de maakindustrie dat zorgt voor een volledige digitalisering van het gehele orderproces, heet sinds 1 oktober ECI Gatewise. ECI Gatewise verbindt softwaresystemen van bedrijven met de softwaresystemen van andere bedrijven in de logistieke keten. Het uitwisselen van orderinformatie gebeurt volgens het SCSN formaat (Smart Connected Supplier Network), de universele standaard in de maak-

industrie. Het automatiseren van het bestelproces leidt tot minder fouten, meer efficiëntie, kortere doorlooptijden en lagere kosten. Kortom, een gateway die op een slimme manier verbindt. Vandaar de nieuwe naam Gatewise. Trivest Software Group (o.a. Ridder, Bemet, Wintheon en Proteus) valt sinds oktober vorig jaar onder de ECI Software Solutions groep. Vanwege de uitfasering van de naam Trivest en omdat één van de producten van de Amerikaans collega’s ook de naam ‘Connect’ bevat, wil de groep verwarring voorkomen en is beslo-

ten tot de nieuwe naam. In september won ECI Gatewise een Stevie Award. Deze prijs is toegekend door een internationale jury van 250 personen uit het bedrijfsleven. De juryleden noemden Gatewise ‘een baanbrekend idee’ en ‘een geweldige innovatie’. Daarnaast werd het platform ook geprezen voor het creëren van een nieuwe markt en het streven naar een oplossing voor effectief orderbeheer in en rond de maakindustrie. www.ecisolutions.com/nl

Wilvo neemt verspaner GFM over Wilvo Metaalbewerking in Bergeijk heeft plaatsgenoot GFM Holding overgenomen. Hiermee zet Wilvo een belangrijke stap in haar strategie om zowel organisch als door interessante overnames te groeien.

als qua klantenbasis. Terwijl Wilvo hoofdzakelijk plaatmateriaal bewerkt is GFM gespecialiseerd in de productie van draai- en freesdelen. Daarom past het bedrijf uitstekend bij de groep.”

Zelf is Wilvo ruim een jaar geleden overgenomen door het management en de Duitse investeerder Borromin (voorheen Steadfast Capital). Een woordvoerder van Borromin: “Het verwerven van GFM betekent voor Wilvo een duidelijke uitbreiding van haar bedrijfsactiviteiten, zowel qua productportfolio

Rob Lemmens, commercieel directeur van Wilvo: “Ik ken GFM en eigenaar Jeroen Verdonschot al jaren. Ik verheug me erop dat we gezamenlijke projecten gaan uitvoeren en onze klanten complete oplossingen van hoogste kwaliteit uit één hand kunnen bieden.” Wilvo opereert op een hoog technologisch ni-

veau en richt zich op het bewerken van een veelvoud aan metaalproducten middels CNCmachines en robotlascellen. Het bedrijf beschikt ook over hightech montagehallen en twee cleanrooms om complexe projecten in grote en kleine series volledig te kunnen uitvoeren. GFM is producent van draai- en freescomponenten. De verspaner levert toe aan klanten in onder andere de machinebouw, medische techniek en de verpakkings- en halfgeleiderindustrie. www.wilvo.nl

5

De Boer Snijbedrijf voert Plasma 2.0 uit De Boer Snijbedrijf in Uitgeest breidt de bestaande plasma snijcapaciteit (Koike Versagraph 6000/400A) uit met nog eens twee Koike plasma snijmachines type Deltatex 5500. De raillengte van 30 meter per machine zorgt voor een snijbed van 3,1 x 24,7m. Beide machines zijn uitgerust met de nieuwste 3D plasma snijtechnologie Koike SmartBevel met Kjellberg plasmabronnen van respectievelijk 360A en 280A. Voor het markeren is op beide machines gekozen voor REA Jet DOD Matrix printers voor het genereren van onder andere QR en barcodes. Naast de extra autogeentoorts (tot 150 mm) op de 280A machine zijn beide machines uitgevoerd met Herr snijtafels en 12.000 m3/uur stoffilters. Alles wordt

aangestuurd door Sigmanest software. De beide installaties worden in het vierde kwartaal van dit jaar geleverd en geïnstalleerd. Ze maken deel uit van het investeringsprogramma Plasma 2.0 dat De Boer Snijbedrijf in werking heeft gezet. Dit omvat ook een aantal aanpassingen aan de snijhal (bovenloopkranen et cetera). De Boer Snijbedrijf is gespecialiseerd in het snijden van staal en RVS op maat. Het bedrijf werkt nauw samen met De Boer Staal, groothandel in plaatstaal en (Holland) profielen. Beide bedrijven zijn gevestigd op hetzelfde bedrijfsterrein in Uitgeest. www.koike-europe.com deboerstaal.nl

Cibo maakt robotschuren toegankelijk Cibo Robotics, een onderdeel van de Belgische shcuur-, slijp- en polijstspecialist Cibo, heeft samen met robotexpert CNC Solutions een robotcel ontwikkeld die het schuurproces automatiseert.

De ‘plug & play’ robotcel van Cibo Robotics brengt het robotschuren binnen bereik van vele MKB-bedrijven.

Het is een kant-en-klare totaaloplossing, die 100% ‘plug & play’ is, omdat de software, hardware en de gebruikte schuurmaterialen perfect op elkaar afgestemd zijn. Deze op zichzelf staande robotcel kan in één dag operationeel zijn en brengt robotschuren volgens Cibo binnen bereik van vele MKB-bedrijven. De lage leercurve en eenvoudige bediening maken het mogelijk voor een operator zonder CNC-ervaring om de robot binnen 2-3 dagen te kunnen programmeren en bedienen. Naast deze standaard robotcel (S-serie) zijn er ook op maat gemaakte oplossingen (U-serie) beschikbaar met legio integratiemogelijkheden. In het post-corona tijdperk is maximale flexibiliteit een must, zo stelt de Belgische finish-specialist. “Dat kan door het schuurproces te automatiseren. Daardoor stijgt de productiviteit omdat de output gegarandeerd is en je bespaart kosten op lange termijn. De afwerking is een cruciaal onderdeel van het productieproces. Schuren, polijsten en ontbramen is arbeidsintensief en onderhevig aan grote kwaliteitsverschillen. Het automatiseren van het schuurproces zorgt voor een perfecte afwerking, elke keer opnieuw. Je bent ook verzekerd van een hoger rendement van het gebruikte schuurmateriaal, omdat een robot het materiaal altijd op dezelfde manier en met dezelfde geprogrammeerde druk gebruikt. En dan is er nog de flexibele inzetbaarheid van zo’n robot, die zonder aarzeling de meest complexe werkstukken aan kan.” www.ciborobotics.be

Speciale Torza-website voor plaatregistratie De module plaatregistratie is één van de paradepaardjes binnen de Torza-familie, die een complete software-oplossing vormt voor alle bedrijfsprocessen in metaalsnijbedrijven. Voor deze uitgebreide module, die de mogelijkheid biedt om met enkele klikken een hermerkverklaring te maken, is nu de speciale website www.plaatregistratie.nl live gegaan. Via de module plaatregistratie zijn alle bestaande maar ook in het verleden gebruikte platen snel en overzichtelijk terug te vinden. Nieuwe platen kunnen snel worden ingeboekt, al dan niet automatisch via een gedane bestelling. Wanneer de plaat is gebruikt kunnen direct de afmetingen worden aangepast en eventuele reststukken worden opgeslagen. Deze restplaten blijven gekoppeld aan de moederplaat waardoor de bijbehorende kenmerken altijd behouden blijven. De kenmerken welke aan de plaat kunnen wor-

6

den gekoppeld zijn oneindig, zoals het soort attest (2.2/3.1/3.2) of registratie van het heat en charge nummer. Daarnaast kan aangegeven worden of de bijbehorende attest volgens CE is, welke instantie op het certificaat is vermeld (Lloyds, DNV etcetera). Ook kan er worden gekozen om het koolstofequivalent op te slaan in de database. Wanneer de hardheid wordt gemeten per plaat kan ook dit worden gekoppeld. Uiteraard wordt het certificaat aan de plaat gekoppeld en in deze module geüpload waardoor deze direct beschikbaar is. Door te werken met bovenstaande structuur zijn alle parameters en documenten van de plaat, maar ook de gemaakte restplaten direct beschikbaar. Belangstellenden kunnen een volledig werkende demoversie uitproberen. Hiervoor kan contact worden opgenomen met Torza, dat dan een account aanmaakt. www.plaatregistratie.nl

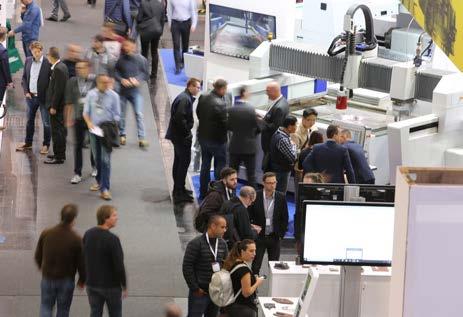

Euroblech: eerst virtueel, daarna fysiek

AGENDA Euroblech Digital

27-30 oktober Virtuele versie van vakbeurs voor plaatbewerking www.euroblech.com

Insights Tech Days

27 en 28 oktober Huisshow LVD LVD, Gullegem (B) www.lvdgroup-insights.com

Design for Engineers 28 oktober Workshop De Cantharel, Apeldoorn www.idpartners.nl De ‘echte’ Euroblech is verschoven naar maart 2021. Van 27-30 oktober is er wel een virtuele beurs.

De fysieke Euroblech mag dan uitgesteld zijn naar komend voorjaar (9-12 maart in Hannover), organisator Mac Brooks houdt op de oorspronkelijke datum van ’s werelds grootste vakbeurs voor plaatbewerking (27-30 oktober) wel een digitaal plaatwerkevent. Belangstellenden die deel willen nemen aan onderdelen hiervan, kunnen zich nu reeds registreren. Het virtuele evenement heeft de naam Digital Innovation Summit gekregen. Het is een week die vol gepakt is met interactieve kansen om te ontmoeten, zaken te doen, de nieuwste machine te ontdekken en te horen over de trends en ontwikkelingen. Dat allemaal op een specifiek ontworpen platform. Alle activiteiten zijn gegroepeerd rondom drie thema’s: ontdekken, verbinden en leren. Bij het ‘ontdekken’ staan de exposanten centraal. Vanuit virtuele stands promoten ze hun

producten en leggen ze contacten en links naar hun website en social media platforms. Ook bevat deze sectie een theater voor presentaties van een kwartier. In de sector ‘verbinden’ kunnen alle bezoekers contact leggen met mogelijke zakenpartners. Het systeem maakt gebruik van kunstmatige intelligentie om relevante aanbevelingen te doen en potentieel interessante zakelijke contacten op te sporen. De sector ‘leren’ is een dagelijks aanbod van webinars over allerlei onderwerpen. De webinars geven inzichten in de nieuwste technologische kennis, toepassingen en oplossingen. Enkele sessies zullen zich specifiek richten op de uitdagingen die het coronavirus met zich meebrengt. De Euroblech-website biedt ook al een vooruitblik op de innovaties die de exposanten in maart op de ‘echte’ Euroblech zullen demonsteren. www.euroblech.com

Workshop Design for Engineers De Federatie Metaalplaat biedt dit najaar weer de workshop Design for Engineers aan. Deze wordt georganiseerd door IDpartners en STODT. De thema’s die worden behandeld zijn het bepalen van de corporate identity, het maken van collages en de eerste schetsen van een machine onder begeleiding van ervaren designers.

De workshop wordt twee keer verzorgd: op 28 oktober bij Van der Valk Hotel De Cantharel in Apeldoorn en op 25 november bij het Evoluon in Eindhoven. Aanmelden voor deelname kan door een mail te sturen naar Marijke Somberg van IDpartners in Enschede (m.somberg@idpartners.nl).

Technology for automotive 29 oktober Vakbeurs en congres Mikrocentrum, Veldhoven www.technologyforautomotive.com

Insights Tech Days

3 en 4 november Huisshow LVD LVD, Gullegem www.lvdgroup-insights.com

Precisiebeurs

18-19 november Vakbeurs en congres Brabanthallen, Den Bosch www.precisiebeurs.nl

Design for Engineers 25 november Workshop Evoluon, Eindhoven www.idpartners.nl

Insights Tech Days

25 en 26 november Huisshow LVD LVD, Gullegem www.lvdgroup-insights.com

Tube & Wire

7 t/m 11 december Internationale vakbeurzen voor buis en draad Messe Düsseldorf (D) www.tube.de

Euroblech

9-12 maart 2021 Internationale vakbeurs voor plaatbewerking Hannover Messe (D) www.euroblech.com

7

NTS Hermus tilt hele productie naar hoger niveau voor laserlassen NTS Hermus is ruim 13 jaar geleden gestart met laserlassen. De eerste installatie, een Trulaser Robot 5020 van Trumpf, werd door de toeleverancier aangeschaft om zich met aantrekkelijke eindproducten te kunnen differentiëren in de markt. “Laserlassen heeft een aantal voordelen waarmee we ons echt kunnen onderscheiden. De laskwaliteit is altijd stabiel en de las ziet er zonder nabewerking perfect uit”, aldus Bonants. Geen vervormingen Naast de stabiele laskwaliteit waarmee een grote reproduceerbaarheid van de producten mogelijk is en de strakke las die geen nabewerking nodig heeft, heeft laserlassen nog een aantal andere voordelen. Door de fiberlaser wordt er namelijk weinig warmte in het product gebracht. Hierdoor ontstaan er geen verkleuringen, zie je geen zichtranden en hoeft er op dat vlak dus ook niet nabewerkt te worden. Nog belangrijker is dat er geen vervormingen in het materiaal ontstaan, waardoor spanningen in het product worden voorkomen. Hierdoor blijven bijvoorbeeld gesneden passinggaten nauwkeuriger op hun positie. Laserlassen is erg geschikt voor het verbinden van dunne plaatwerkdelen in kleine en middelgrote series. Zo last NTS Hermus seriegroottes van twintig tot 300 stuks, maar zijn specials en enkelstuks ook mogelijk. De hoge lassnelheid zorgt ervoor dat er in zeer korte tijd grote laslengtes kunnen worden gerealiseerd en in combinatie met de robot is het mogelijk om ook complexe contouren te laserlassen. “Met de Trulaser Robot 5020 hebben we 13 jaar geleden een nieuwe weg ingeslagen en geïnvesteerd in een stap voorwaarts”, vertelt Peter Huijs, laserlasspecialist bij NTS Hermus. Hij vervolgt: “Omdat de vorige laserlascel technologisch achter begon te lopen en we qua techniek altijd aan de top willen blijven, hebben we de Trulaser Robot vervangen voor een nieuwe Trulaser Weld 5000 van Trumpf.”

Met laserlassen hoeft er niet nabewerkt te worden. Tevens wordt er weinig warmte in het materiaal gebracht, waardoor thermische vervorming kan worden voorkomen.

8

Laserlassen biedt veel voordelen mits het hele productieproces geoptimaliseerd is voor laserlassen.

Volgepakt met opties NTS Hermus heeft de Trulaser Weld 5000 uitgerust met een uitgebreid aantal opties. Standaard is de laserlasinstallatie voorzien van een TruDisk 4001 fiberlaser met een vermogen van 4 kW, een Kuka KR30 HA robot en een draai-kieptafel voor een betere toegankelijkheid tot het werkstuk. Dankzij de laserbron met een vermogen van 4 kW kan NTS Hermus nu dieper, sneller en dikkere plaat lassen dan met de vorige laserlasinstallatie, die was uitgerust met een 3,3 kW laserbron. Om ook componenten met bredere naden te kunnen laserlassen heeft NTS Hermus de laserlascel uitgerust met FusionLine. Dit systeem maakt het dankzij de draadaanvoer mogelijk om naden te lassen die normaal gesproken te groot zijn voor laserlassen. Ook is de Trulaser Weld uitgerust met TeachLine. Dit sensorsysteem herkent op betrouwbare wijze de positie en oriëntatie van de lasnaad en kan bij kleine fluctuaties automatisch het pad van de lasrobot corrigeren. Valt de positie buiten een vooraf geprogrammeerd bereik dan stopt het systeem ook automatisch. Een andere handige functie is de programmeerbare focusinstelling. Met deze oplossing kan NTS Hermus verschillende spotdiameters programmeren in hetzelfde programma. Hierdoor is een combinatie van bijvoorbeeld warmtegeleidingslassen én keyhole-lassen (dieplassen) in één procesgang heel eenvoudig geworden. “Met alle technologische snufjes van de nieuwe laser-

V.l.n.r.: John Bonants (Production Manager), Peter Huijs (Laserlasspecialist) en Rob van Stokkem (Laserlasspecialist) voor de nieuwe TruLaser Weld 5000 laserlasinstallatie van Trumpf. (Foto’s: NTS Hermus)

lasinstallatie kunnen we nog meer uit het laserlassen halen en onze diensten verder uitbreiden”, aldus Huijs. Laserlassen vraagt om nieuwe benadering Hoewel laserlastechnologie al jaren op de markt is, is het volgens Bonants een techniek die je nog lang niet op elke straathoek ziet. Dat heeft volgens hem verschillende re-

Dankzij de robot kan NTS Hermus ook vrije contouren eenvoudig lassen.

denen. “Bij laserlassen komt zoveel meer kijken dan alleen de aanschaf van een machine. Qua kennis en ervaring begin je helemaal bij nul. Ondanks dat we al jaren ervaring hadden met laserlassen hebben we nu ook weer geïnvesteerd in trainingen. Er staat zelfs een heel opleidingsplan op het schema om continue het laserlasproces te kunnen optimaliseren. Kennis en ervaring is pas het begin, want ook de kennis bij de klant houdt de doorbraak van laserlassen tegen. Over het algemeen wordt er op tekeningen uitgegaan van TIG- of MIG-lassen omdat laserlassen nog niet bekend is of omdat men nog niet overtuigd is van de kwaliteit van de las.” Klanten overtuigen Om klanten mee te nemen in de laserlastechniek, heeft NTS Hermus een machine aangeschaft waarmee ze de doorsnede van een las kunnen laten zien aan de klant. Dit is volgens Bonants de manier om klanten over de drempel te trekken. Daarnaast heeft de toeleverancier een groep ingenieurs in dienst die samen met de klant producten optimaliseren voor het laserlassen. “Dit is de drijfveer achter het succes van laserlassen. Laserlassen vraagt om een nieuwe benadering van het productieproces. Dat begint aan de voorkant met het ontwerp, het materiaal, de snijkwaliteit van de uitslagen en de nauwkeurigheid van het buigproces. Immers kan je fouten of grote toleranties die eerder in het

proces zijn ontstaan met laserlassen minder goed wegwerken dan met TIG- of MIG-lassen. Dat betekent dat bij laserlassen de kwaliteit van de hele fabriek omhoog moet.” Offline programmeren NTS Hermus heeft ook geïnvesteerd in een softwarepakket van Trumpf om offline te kunnen programmeren. Met het TruTops Weld softwarepakket kan de toeleverancier de machinestilstand drastisch reduceren. Hoewel NTS Hermus het offline programmeren pas vanaf januari gaat inzetten, verwacht het bedrijf dat de stilstandtijd ten aanzien van het programmeren met 80% kan terugbrengen. Daarbij is het mogelijk om ook de mallen te betrekken in de programmering. “De reden dat we wederom voor Trumpf hebben gekozen is omdat ze het complete pakket kunnen leveren. Hierdoor hebben we één aanspreekpartner en dat werkt gewoon een stuk prettiger. Daarnaast heeft Trumpf ons geholpen om alle oude laserlasprogramma’s te converteren naar bestandsformaten voor de nieuwe laserlasinstallatie. Hierdoor konden we redelijk snel onze productie hervatten. Door die samenwerking kleurt onze fabriek blauw”, besluit Huijs. Naast de nieuwe Trulaser Weld 5000 heeft NTS Hermus namelijk ook drie kantbanken en twee pons-lasermachines van Trumpf in gebruik. www.nts-hermus.nl

9

Fiberlasers Cutlite Penta op Benelux-markt Fiber Laser Benelux installeert eind dit jaar de eerste twee machines van de Italiaanse fabrikant Cutlite Penta in Nederland en België. In beide gevallen gaat het om vlakbedfiberlasers met 8 kW vermogen. Dat is een relatief bescheiden vermogen want de Italiaanse producent bouwt diverse types fiberlasers van klein tot heel groot formaat met laserbronnen van 1 tot maar liefst 20 kW. Cutlite Penta wordt in de Benelux vertegenwoordigd door Fiber Laser Benelux in Ede, het nieuwe zusterbedrijf van CSBX (Cutting Service Benelux), dat als preferred service partner van Esab beschikt over een flinke klantenkring voor industriële snijmachines in Nederland en België. Toenemende vraag Esab is producent van plasma/autogeen snijsystemen en (grote) CO2-lasersnijmachines. Jeffrey Datema en Wilko Ketelaar van Fiber Laser Benelux merken echter al tijden een toenemende vraag naar fiberlasers. Ze voorzien dat deze een groot deel van het werkgebied van plasma gaan overnemen: “Over 10 jaar is plasma weg. Dan is het een niche voor het hele dikke materiaal, bijvoorbeeld 150 mm dik RVS. Want dat gaat de fiberlaser de eerste 10 jaar niet snijden. Maar 75 mm dik RVS kun je in principe nu al snijden met een 20 kW fiberlaser. Daarbij snijdt een fiber veel sneller. Wij kennen klanten die twee plasmasnijders de deur uit zouden kunnen doen voor één fiber en dan meer productiecapaciteit hebben. De fiber heeft een betere snijkwaliteit en meer mogelijkheden om bijvoorbeeld kleine gaten te snijden. Bovendien is hij energiezuiniger en eenvoudig qua onderhoud.” Eigen laserkop voor 20 kW Het duo verwacht dan ook veel van deze machines, vooral vanwege de uitstekende snijkwaliteit in verhouding tot de prijs. Cutlite Penta is

Cutlite Penta heeft een eigen fiberlaserkop ontwikkeld, die geschikt (gecertificeerd) is voor het snijden met 20 kW.

een innovatieve, technologiegedreven onderneming, onderdeel van de beursgenoteerde El.En Group. De fiberlasers worden volledig ontwikkeld en gemaakt in Italië met Europese componenten. Het bedrijf heeft een groot marktaandeel opgebouwd in eigen land. De machines zijn nu zo goed en het snijproces is zo onder controle, dat de Italiaanse fabrikant uitbreidt in Europa. Datema en Ketelaar zijn gevallen voor de bouwkwaliteit van de machines. “Cutlite Penta heeft een eigen fiberlaserkop ontwikkeld, die geschikt (gecertificeerd) is voor het snijden met 20 kW. Dat zegt veel over de knowhow van het bedrijf. Verder bakken ze hun tafels af in een oven en daarna worden de sleuven voor de lineaire geleidingen er in gefreesd. Deze tafels worden bekleed met keramiek, zodat de hoogvermogen lasers er niet dwars doorheen snijden. Ze kunnen ook bevellen, met 5-assige oplossingen die ook vanaf de onderzijde laskanten afschuinen.” Voorbereid op buislaser Het machineprogramma voert van klein tot

Een nieuw product is een LME vlakbedlaser in combinatie met een buislaser. Elke vlakbedlaser die de fabriek verlaat is al voorbereid op het snijden van buis en kan daarmee later dan eenvoudig worden uitgebreid.

heel groot. Cutlite Penta bouwt machines tot 3,5 meter breed en 16,5 lang (volledig overkapt) met wisseltafel. De vlakbedlasers zijn leverbaar als het instapmodel LME (1 tot 8 kW vermogen) en het model Fiber Plus (1 tot 20 kW). Het assortiment omvat ook de Fiber Bevel, die dankzij speciaal vervaardigde nozzles een uitstekende snijkwaliteit biedt op RVS tot 15 mm bij 45°. Verder is er de buislaser Fiber Tube (tot 12 kW vermogen) en de driedimensionale snijmachine LaserCube voor toepassingen in de nauwkeurige mechanische industrie. Een nieuw product is een LME vlakbedlaser in combinatie met een buislaser. Elke vlakbedlaser die de fabriek verlaat is al voorbereid op het snijden van buis en koker. Klanten die nu investeren in een vlakbedlaser en later het buislasersnijden daaraan willen toevoegen, kunnen dat dan doen tegen een relatief geringe investering. De voorziening voor het snijden van buizen kan als een Add-on bij de machine worden gezet. De machines zijn te koppelen met alle vormen van automatisering. Zo wordt de machine die eind dit jaar bij de eerste Nederlandse klant wordt geplaatst, uitgerust met een Fasani beladingssysteem. Cutlite Penta is ook bezig met het ontwikkelen van een eigen be- en ontladingssysteem. In de vestiging van Fiber Laser Benelux staat een 8 kW fiberlaser LME demogereed opgesteld. Het bedrijf had deze machine willen demonstreren op de vakbeurzen TechniShow en METAVAK, maar daar is het zoals bekend niet van gekomen. Nu kunnen belangstellenden op afspraak een demo op de machine in Ede krijgen. “Ze kunnen hun eigen tekeningen en materialen meebrengen en dan gaan wij ze overtuigen van deze fiberlasers”, zegt Jeffrey Datema. www.fiberlaserbenelux.nl

11

Spider brengt capaciteit en flexibiliteit

Het Spider platenmagazijn wordt uitgevoerd met minimaal drie gekoppelde ‘Logic’ torensystemen naast elkaar.

De Spider is de nieuwste telg in de inmiddels grote familie platenmagazijnen en langgoedstellingen van albers|farina. Het nieuwe magazijn bestaat uit drie gekoppelde systemen van 8 meter hoog en wordt momenteel uitvoerig getest en gebruikt in het plaatwerkbedrijf van de aalbers|group in Renswoude.

maar ook onze andere plaatmagazijnen, zijn ontwikkeld om zoveel mogelijk materiaal op een beperkt aantal vierkante meters op te slaan. Om de opslagcapaciteit te vergroten ten opzichte van onze concurrenten, hebben we de manier van opslag onder de loep genomen. Zo zijn we op het idee gekomen om de lades zo te ontwikkelen, dat het materiaal in de lades gelegd wordt in plaats van erop. Daardoor kun

De opslagsystemen van aalbers|farina kenmerken zich door hun modulaire opbouw. Daar maakt de Spider ook gebruik van. Dit plaatmagazijn wordt uitgevoerd met minimaal drie gekoppelde ‘Logic’ torensystemen naast elkaar. Met slechts één liftsysteem, dat is gepositioneerd op een rail en zo in de langsrichting kan bewegen, kunnen alle torens worden bediend. Dankzij de modulaire opbouw kan de Spider op elk moment uitgebreid worden met extra nieuwe torens. Snelheid Volgens aalbers|farina is de Spider met vijf torens net zo snel als een enkel torenmagazijn. Dit wordt gerealiseerd door de lift die tijdens de zijdelingse beweging gelijktijdig naar de juiste hoogte beweegt. Kies je voor nog meer torens dan is het mogelijk om het magazijn ook nog met een tweede liftsysteem uit te breiden voor snellere beladingen. Dankzij de systeemhoogte van acht meter kan een enkele toren met tot wel 60 lades uitgerust worden. Zolang er vloeroppervlak beschikbaar is, is het magazijn onbeperkt uit te breiden met torens. Tevens is het mogelijk om het plaatmagazijn dubbel uit te voeren, waardoor de opslagcapaciteit per segment nog eens verdubbelt. “De Spider,

12

Op softwaregebied heeft aalbers|farina vanaf het begin eigen gebruiksvriendelijke besturingen ontwikkeld. Met een touchscreen kan er snel en eenvoudig inzicht gegeven worden in het systeem.

je 60% meer lades en dus materiaal kwijt in de toren met als gevolg dat een klant minder vierkante meters kwijt is aan de opslag van plaatmateriaal”, vertelt Gijsbert Aalbers, project engineer bij aalbers|farina. Zoals gezegd heeft de Spider een grote opslagcapaciteit. Elke lade heeft een laadvermogen van maximaal 2.500 kg en is geschikt voor plaatmateriaal met een afmeting tot 3.000 mm x 1.500 mm of 4.000 mm x 2.000 mm. Minder logistieke bewegingen De Spider is evenals de opslagmagazijnen Compact, Logic en de Cross uitgerust met een laadperron waar een heftruck materiaal kan opslaan en uitnemen. Omdat het platenmagazijn met een laadperron en een of meerdere losperrons werkt, kan het aantal heftruckbewegingen in de productieomgeving fors worden gereduceerd. “Voordat we in ons eigen plaatwerkbedrijf gebruik maakten van dit plaatmagazijn, reden meerdere heftrucks af en aan om materiaal van A naar B te brengen. Tegenwoordig hebben we dankzij de efficiëntie van het magazijn nog maar één heftruck in gebruik”, vertelt Aalbers. “Om het aantal logistieke bewegingen verder te reduceren gebruiken veel van onze klanten een vacuümheffer met zwenkarmkraan. Direct koppelen aan lasersnijmachines behoort ook tot de mogelijkheden. Omdat we onze plaatmagazijnen modulair opbouwen, zijn ze eenvoudig aan te passen aan de wens van de klant. Sowieso gaan we heel flexibel om met klantspecifieke eisen. Veel klanten willen toch net iets anders, waardoor veel systemen die we uitleveren klantspecifiek zijn. We denken altijd mee met de klant en regelmatig komen daar ideeën uit die we later gebruiken om de magazijnen nog verder te verbeteren. Op dat vlak onderscheiden we ons echt als leverancier van langgoedmagazijnen en platenmagazijnen. Dat we daarmee op de goede weg zitten merken we aan het snel groeiende aantal Duitse klanten.” Gebruiksvriendelijke besturing Dankzij de ervaringen die ze opdoen in hun eigen plaatwerkbedrijf en door de nauwe samenwerking met klanten, zijn de magazijnen continu in ontwikkeling. Regelmatig komt er weer iets nieuws om de systemen sneller, degelijker en efficiënter te maken. Ook de software is inmiddels een belangrijke tak van

sport. Op softwaregebied heeft aalbers|farina vanaf het begin eigen gebruiksvriendelijke besturingen ontwikkeld. Met een touchscreen kan er snel en eenvoudig inzicht gegeven worden in het systeem. De nieuwste ontwikkeling is dat de besturing webbased is geworden. Hierdoor ontstaan er meer mogelijkheden om het magazijn te benaderen. De besturing van de toren is eenvoudig te koppelen aan een willekeurig ERP-systeem wat ideaal is voor voorraadbeheer en reststukregistratie. Omdat de nieuwe besturing webbased is, is het mogelijk om de besturing op verschillende devices in te zien en te bedienen. Zo kan een heftruckchauffeur bijvoorbeeld met behulp van een tablet alle benodigde informatie direct tot zich nemen en het magazijn bedienen. “Op dit moment zijn veel metaalbedrijven nog niet heel erg bezig met die Industry 4.0 transitie. Toch verwachten wij dat de industrie in de toekomst deze kant op zal moeten bewegen”, zegt Hans Zandberg, marketing communicatie manager bij aalbers|farina. “Dat is ook de reden dat we nu dit soort ontwikkelingen op de markt brengen. En tevens is een actuele software cruciaal. Onze magazijnen kunnen gemakkelijk 30 jaar mee gaan,

Met slechts één liftsysteem, dat is gepositioneerd op een rail en zo in de langsrichting kan bewegen, kunnen alle torens worden bediend.

maar dan moet de software wel constant upto-date gehouden worden omdat de boel anders binnen tien jaar stil staat. Service op het gebied van software wordt in de toekomst een erg belangrijk onderdeel van onze dienstverlening.” www.aalbersfarina.nl

Omdat het platenmagazijn met een laadperron en een of meerdere losperrons werkt, kan het aantal heftruckbewegingen in de productieomgeving fors worden gereduceerd.

13

www.wortelboer.ws

Gegarandeerde productieverhoging

Rolvormmachines Plaatbewerkingsmachines

PLAATKANTENFREESMACHINE CHP-60G Laskanten frezen met automatische voeding van de plaat of langs de plaat. Max. afschuinlengte van 60 mm. Plaatdikten van 10 - 70 / 100 mm. Hoekstand 15° tot 70° instelbaar. Werkhoogte 750 - 950 mm.

Freest met hardmetalen wisselplaten

Verkoop. Verhuur.

DEMONSTRATIES MOGELIJK!

Th. Wortelboer B.V. - Heumen Vlieter 11, 8321 WJ Urk / The Netherlands +31 (0)527-686965 / info@pasterkamp.nl

www.pasterkamp.nl

Perfectie in plaatwerk!

Tel. 024 358 65 14 Fax 024 358 70 79 info@wortelboer.ws

Uw partner voor gecertificeerd laswerk

Lassen, lasersnijden, kanten, walsen, engineering. Framebouw, constructie, industriële behuizingen, machine- en apparatenbouw.

Sinds 19199 biedt Assink & Schipholt betrouwbaarheid en hoogwaardige kwaliteit.

assinkschipholt.nl 14

Voortvarende start Laser & Bending Machines Met vijftien projecten die inmiddels al zijn opgeleverd of zich in de afrondende fase bevinden, heeft Laser & Bending Machines een prima start gemaakt. “Het was een bijzondere start, in een jaar dat voor iedereen bijzonder is”, zegt Nathan van der Hoeven, die het bedrijf begin dit jaar heeft opgericht. Laser & Bending Machines (LBM) is een nieuwe partij die zich bezighoudt met de in- en verkoop van gebruikte lasersnijmachines, automatiseringsoplossingen en kantbanken. Het bedrijf dat zich uitsluitend richt op A-merken, wil zich onderscheiden van de meeste andere machinehandelaren door klanten van A tot Z te begeleiden bij het kopen of verkopen van hun machine. Dit kan op verschillende manieren, van alleen de verkoop tot een complete installatie inclusief scholing voor de nieuwe operators. Goede basis Bijna een jaar na de start heeft Nathan van der Hoeven een goede basis neer kunnen zetten: “Dat zal ons de komende jaren helpen om de markt te kunnen blijven bedienen.” Deze basis omvat onder meer de ingebruikname van nieuwe huisvesting langs de A16 in Dordrecht. Hier heeft LBM een pand betrokken dat naast een mooie ontvangstruimte ook een grote hal heeft met voldoende ruimte om machines op voorraad te zetten en ze te reviseren. Hierdoor kan nog sneller worden gereageerd op vraag naar

Laser & Bending Service heeft een BySprint Fiber 4020 geïnstalleerd bij MTU in Uden. Martin Gruijters en Frans Schepers, de eigenaren van MTU, zijn zeer te spreken over de dienstverlening.

gebruikte kwaliteitsmachines. Afgelopen zomer heeft Jan van Dam Machinetransport daar direct al de eerste machines afgeleverd. Onder meer voor het revisiewerk zijn de eerste medewerkers reeds aangenomen. Mooie deals Ook de contacten buiten Nederland zijn versterkt, met diverse mooie deals die gesloten zijn in Duitsland, Engeland, België en Italië. Daarnaast is er uitgebreid met een sales agent die verantwoordelijk is voor het verkoopgebied in Franstalig België en Frankrijk.

De eerste vijftien projecten zijn al opgeleverd of bevinden zich in de afrondende fase. Een van deze projecten betrof de levering van een BySprint Fiber 4020 met 4 kW laserbron. Deze lasersnijmachine van Bystronic is geïnstalleerd bij MTU in Uden. MTU is een specialist in het lasersnijden van buizen en profielen, maar doet nu het snijden van vlakke plaatuitslagen als service erbij. De machine in het nieuwe bedrijfspand van MTU wordt binnenkort ook voorzien van een opslagtoren met veertig lades met elk 5 ton laadvermogen. Ook dit wordt verzorgd door LBM. Martin Gruijters en Frans Schepers, de eigenaren van MTU, zijn zeer te spreken over de dienstverlening van Nathan van der Hoeven: “Hij heeft alles geregeld en dat doet hij heel goed. Hij verkoopt niet alleen machines, maar weet ook waar hij mee bezig is. Als ondernemers zoals wij vertellen waarnaar we op zoek zijn, dan begrijpt hij ons. Ook kan hij daarbij advies geven.” Nathan van der Hoeven: De basis die nu is gelegd – ruimte voor voorraad en revisie, extra medewerkers en Europese uitbreiding – stelt Laser & Bending Machines in staat om ook onder de huidige omstandigheden kwaliteitsmachines aan te kunnen kopen en te leveren. Ook de volledige begeleiding van het aankoopproces kunnen we hiermee nog beter ondersteunen.” Het actuele aanbod van lasersnijmachines, kantbanken en bijpassende automatisering staat op de website.

Afgelopen zomer heeft Jan van Dam Machinetransport direct al de eerste machines afgeleverd in het nieuwe bedrijfspand van Laser & Bending Machines langs de A16 in Dordrecht.

www.laserbendingmachines.com

15

Kuunders Technoworks levert bijzonder lasrobotsysteem aan Vlemmix Aanhangwagens

De lasrobots staan praktisch niet stil

Rick Vlemmix en Willem Kuunders bij de lascel, die de meeste frames in een uur compleet last.

Lever ons een lasrobotsysteem waarmee we zoveel mogelijk trailers op een dag kunnen lassen. Deze heldere opdracht van Vlemmix Aanhangwagens aan Kuunders Technoworks heeft geresulteerd in een bijzondere lascel met een hoge inschakelduur. Twee robots lassen elke dag van ’s morgens 6.00 uur tot ’s avonds 23.00 uur. Het systeem is zo efficiënt geconfigureerd, dat ze al die tijd slechts een half uur tot een uur niet aan het lassen zijn. Bovendien is de lascel uitgerust met een carrousel, die de mal kan draaien, waardoor de trailer volledig kan worden gehecht en gelast. Lassen met de hand komt er niet meer aan te pas. Deze lascel is een mooi voorbeeld hoe slimme automatisering ervoor zorgt dat de Nederlandse maakindustrie concurrerend kan produceren en werk kan terughalen dat ooit naar de lagelonenlanden is verdwenen. Want toen de vader van de huidige directeur Rick Vlemmix in 2006 startte als trailerbouwer, liet hij de chassis produceren in

16

Polen. Later werden ze in elkaar gelast door Poolse lassers in Nederland en nu geschiedt dat lassen met één druk op de knop in het eigen bedrijf. Productiecapaciteit zit vol Vlemmix is door de jaren heen flink gegroeid en momenteel gaat de groei zelfs extreem hard. Het bedrijf is specialist in drie soorten trailers: boottrailers, machinetransporters en sinds enige tijd ook onderstellen voor tiny houses. Het zijn allemaal forse onderstellen; 2- en 3-assers met lengtes tot wel 10 meter en laadvermogens die richting de 3500 kilo gaan. De productiecapaciteit zit tot een eind in het nieuwe jaar helemaal vol. Rick Vlemmix verwacht dit jaar tussen de 2500 en 3000 trailers te produceren. Veel daarvan gaat direct naar de dealers, maar een deel wordt in Asten opgeslagen om altijd een minimale voorraad te hebben. Vlemmix verkoopt de trailers via zo’n honderd dealers, voornamelijk in Europa. De onderstellen voor tiny hou-

ses gaan de hele wereld over. “Als je in Europa een tiny house bestelt is het onderstel waarschijnlijk van ons. We willen hier marktleider zijn”, zegt Rick Vlemmix. Moderne productietechnieken Om die ambitie te kunnen waarmaken, is flink geïnvesteerd in modernisering en uitbreiding van de productiecapaciteit. Bijna 3 jaar geleden heeft Vlemmix een nieuw pand betrokken. Anderhalf jaar geleden is de productieruimte hier verdubbeld om ruimte te bieden aan een geautomatiseerde lascel met optimale logistiek. Deze cel paste in de omschakeling naar een veel moderner productieproces. Voorheen kocht Vlemmix de chassis in bij een leverancier. Daar werden de onderdelen gezaagd en geboord en vervolgens handmatig gelast. De lastijd per chassis was 5 tot 6 uur. Besloten werd veel meer gebruik te gaan maken van moderne productietechnieken en deze voor een deel in eigen huis te halen. Het productieproces is nu als volgt: Vlemmix koopt het staal rechtstreeks bij de staalleverancier en laat dit afleveren bij toeleveranciers in de buurt. Zij snijden het staal op buislasers en vlakbedlasers, zo nodig buigen ze het op de kantbank. Alle onderdelen wordt aangeleverd bij Vlemmix. Daar staat nu een lascel. die de meeste frames binnen een uur helemaal last. Voor de grootste frames is 5 kwartier nodig. Kwaliteitsslag “We hebben de productie gemoderniseerd om de enorme groei bij te kunnen houden en omdat we altijd met de tijd mee willen gaan”, aldus Rick Vlemmix. “Dat betekent automatiseren en samenwerken met partijen die werken met nieuwe technieken. Zo verhogen we niet alleen de productiecapaciteit, maar maken we ook een kwaliteitsslag. Lasergesneden onderdelen zijn tot op de mm nauwkeurig, de zink- en montagegaten zitten er gelijk in. Toen de trailers nog handmatig werden gelast was de foutmarge veel groter. Regel-

In de cabine staat een grote carrousel met aan weerzijden rails waarop twee lasrobots over de hele lengte van de cel kunnen bewegen.

matig zat er een exemplaar tussen waar iets aan mankeerde. De robots maken geen fouten. De kwaliteit is een wereld van verschil, elke las is hetzelfde en heel strak.” De lasinstallatie is ontworpen door Kuunders Technoworks in Bakel, een machinebouwer die innovatieve en kwalitatieve oplossingen ontwikkelt en bouwt voor technische vraagstukken. Vaak gaat het daarbij om automatisering en optimalisatie van een proces of productiehandeling. Voor de wens van Vlemmix om zo veel mogelijk trailers te kunnen lassen was er geen standaard oplossing. “We zijn samen gaan kijken hoe we een lascel konden realiseren die een flinke workload aan kan, flow in het proces brengt en schaalbaar is om te groeien”, aldus Willem Kuunders. Grote carrousel Hij en zijn medewerkers hebben een lascabine ontworpen voor het lassen van trailers

met een lengte tot 10 meter en een maximale breedte van 2,55 meter. In de cabine staat een grote carrousel met aan weerzijden rails waarop twee lasrobots over de hele lengte van de cel kunnen bewegen. Om ergonomische redenen is de carrousel in een put geplaatst: zo geschiedt het beladen van mal aan de voorzijde van de cel en het ontladen aan de achterzijde op een prettig werkbare hoogte. Er is voor een carrousel gekozen omdat deze de mal met het chassis helemaal op de kop kan zetten. De carrousel bestaat uit vier ringen waarvan er twee zijn aangedreven. Deze draaien de hele mal in een halve minuut helemaal rond. Zo kunnen de robots de lassen aan de bovenzijde én aan de onderzijde van het chassis leggen. Doordat ze elkaar bovendien overlappen, kunnen werkelijk alle lassen onder elke hoek worden gelegd. “Dat is precies wat we wilden bereiken”, zegt Willem Kuunders. “Het moet niet zo zijn

Om ergonomische redenen is de carrousel in een put geplaatst: zo geschiedt het beladen van mal aan de voorzijde van de cel en het ontladen aan de achterzijde op een prettig werkbare hoogte.

17

www.tuwi.nl/sale

18

dat je laatste 10 procent nog met hand moet lassen.” Drie mallen Om een hoge inschakelduur te realiseren is veel aandacht besteed aan de mallen. Vlemmix maakt drie types trailers, in drie tot zes verschillende lengtes. Het uitgangspunt was om al die trailers in zo weinig mogelijk mallen te kunnen lassen om de insteltijden zoveel mogelijk te beperken. Door de trailers ook te re-engineeren is men uitgekomen op drie mallen, allemaal met een nauwkeurigheid van 0,5 mm. De mallen worden voor de cel opgespannen en dan in één minuut in de lascel gevoerd. Na het lassen wordt de mal er aan de andere kant ook weer in een minuut uitgevoerd. Aangezien de lastijd voor de meeste trailers een uur is, hebben de medewerkers een uur de tijd om een mal te beladen en te ontladen. Toekomstbestendig Volgens Willem Kuunders beschikt Vlemmix nu over een modern productieproces, waar-

Met drie mallen, allemaal met een nauwkeurigheid van 0,5 mm, kan Vlemmix al haar trailers lassen.

mee het klaar is voor de toekomst. Want de lascel is niet alleen ontworpen op de bestaande modellen en de huidige productie-aantallen, ook is rekening gehouden met de verwachte groei. Op de rails kunnen zo twee robots zo worden bijgezet. Dan gaat productiecapaciteit met 40 procent omhoog. Vlemmix dacht aanvankelijk de extra robots pas over een aantal jaren nodig te hebben, maar nu de groei zo hard gaat, zou het best in de loop van volgend jaar al zover kunnen zijn. De lasrobots zijn van Panasonic en zijn geleverd door Valk Welding, één van de vaste

partners van Kuunders Technoworks. Valk Welding heeft ook de programmering gedaan. De lascel draait inmiddels ruim een half jaar en maakt zijn uren wel. Elke dag gaat er een vrachtwagen met zestien chassis naar de verzinkerij. Deze chassis komen terug en worden dan volledig geassembleerd. Zo is er sprake van een superefficiënt productieproces. www.kuunderstechnoworks.nl www.vlemmixaanhangwagens.nl

De chassis die terugkomen van de verzinkerij worden bij Vlemmix volledig geassembleerd.

19

Snijden, kanten en 20 aanvullende bewerkingen kunnen worden gecalculeerd in Rhodium 24 van Metal Heaven

Verkooptool in de cloud klaar voor gebruik Rhodium24, de veelbelovende cloudoplossing en verkooptool voor plaatbewerkende bedrijven van start-up Metal Heaven, is zo goed als klaar voor gebruik. Om te beginnen zal het mogelijk zijn om het snijden en kanten van plaatuitslagen en 20 aanvullende bewerkingen in de cloud te calculeren en offreren. Metal Heaven is de afgelopen maanden zo ver gekomen dankzij de welwillende hulp van een tiental launching customers. Maar het is allemaal wel wat anders gelopen dan dat oprichter Wim Dijkgraaf en zijn team dachten, toen ze in juli 2019 met Metal Heaven begonnen. Hun idee was om state-of the art calculatiesoftware inclusief klantenportaal te gaan aanbieden in de cloud. Razendsnel calculeren (op basis van een online af te sluiten abonnement en met afrekenen per regel), offertes uitbrengen en orders invoeren zou daarmee betaalbaar worden voor iedere plaatbewerker. Metal Heaven had met dit model met name de wat kleinere plaatbewerkingsbedrijven op de radar, voor wie de aanschaf van dure calculatiesoftware en het worden van een digitale fabriek een brug te ver is. Het waren echter niet de kleine bedrijven maar vooral de grote toeleveranciers en fabrieken met meerdere vestigingen in Europa, die bij Metal Heaven aanklopten. “Zij kwamen met andere eisen dan we hadden voorzien. Daardoor hebben we veel maar stuk voor stuk goede aanpassingen moeten doen en heeft de marktintroductie langer op zich laten wachten dan we hadden verwacht”, aldus Wim Dijkgraaf. Meerdere CAM-systemen integreren Dat juist de grotere plaatbewerkers de calculatie-oplossing van Metal Heaven zien zitten, heeft er mee te maken dat zij meerdere bewer-

Het snijden en kanten van plaatuitslagen en 20 aanvullende bewerkingen kan nu worden gecalculeerd in Rhodium24.

20

kingen uitvoeren. Voor al die bewerkingen werken ze met verschillende CAM-systemen, vaak geleverd door de leveranciers van de betreffende machines. Het vergt enorme ICT-technische inspanningen om al die verschillende CAM-systemen te integreren in één calculatiesysteem, waarbij het bovendien een erg foutgevoelig geheel kan worden. “Maar ons is dat nu gelukt door onze eigen cloud based CAM-software te schrijven”, zegt Dijkgraaf. “Het snijden en kanten van plaatuitslagen en 20 aanvullende bewerkingen (graveren, transporteren, certificeren, assembleren, lassen, setup, laden, uitladen, tekenen, boren, tappen, kantje breken, polijsten, ontbramen, diverse inpers vormen, anodiseren, poedercoaten en nog een aantal oppervlaktebehandelingen) kan nu worden gecalculeerd in Rhodium24. We kunnen assemblies verwerken en rekenen met assembleer, las-, leverings-, assemblage- en transportkosten op assembly- en projectniveau.” Het heeft bloed, zweet en tranen gekost om zover te komen. “Ons team heeft hier een paar jaar lang dag en nacht en in de weekenden aan gewerkt, waarbij we fantastische feedback van onze launching customers hebben gekregen. Wij en zij waren op momenten best zenuwachtig of het zou lukken, maar die fase is nu voorbij en is er alle vertrouwen we het voor elkaar krijgen. We zijn de tien betalende pilots nu aan het afronden. Die zouden er liever gisteren dan vandaag al mee willen werken”, weet Dijkgraaf. Koppelingen met ERP en CAM Maar voordat zij echt volop in Rhodium24 kunnen gaan werken, is er nog wel wat ontwikkeling nodig. Zo moeten er koppelingen zijn met hun ERP-systemen, om te voorkomen dat alles wat in Rhodium24 wordt gecalculeerd later nog weer in ERP moet worden ingeklopt. De koppeling met Ridder iQ is zo goed als klaar, daarna zullen MKG en Plan-deCAMpagne snel volgen. Dit zijn de meest gebruikte ERP-pakketten in de plaatbewerking. “We zullen partners zoeken om ook koppelingen naar de andere ERP-pakketten te maken”, aldus Dijkgraaf. “En onze open API (Application Programming Interface) maakt dat derde partijen ook zelf de integratie kunnen ontwikkelen.” Bij de CAM-pakketten is vooral gefocused op WiCAM, CADMAN-B, RADAN, Autopol en Libellula. Ook hier zullen partners worden gezocht om alle CAM-pakketten in de calculatiesoftware te integreren. Maar de infrastructuur om CAM-systemen op een robuuste manier lokaal aan te sturen is klaar. Dijkgraaf: “Je moet je voorstellen dat Rhodium24 straks een soort marktplaats wordt. De gebruiker treft allemaal koppelingen aan met verschillende ERP- en CAMsystemen en kan dan aanklikken welke voor hem van toepassing zijn.” De eerste versie van Rhodium24 die nu live gaat, lijkt vooral voor de grotere toeleveranciers/plaatwerkproducenten aantrekkelijk (15+ FTE). Uiteindelijk zal ook de kleine plaatbewerker van deze calculatiesoftware in de cloud gebruik kunnen maken, zoals oorspronkelijk het idee was. Maar het vraagt nogal wat van hen om de noodzakelijke zogenoemde ‘on boarding’ voor elkaar te krijgen. Hiervoor moeten veel fabriekspeci-

De eerste versie van Rhodium24 die nu live gaat, lijkt vooral voor de grotere toeleveranciers/plaatwerkproducenten aantrekkelijk (15+ FTE).

fieke gegevens worden ingevoerd, allemaal data van machines. Er zullen kosten voor consultancy gemaakt moeten worden om dat voor elkaar te krijgen. Dijkgraaf schat in dat kleine bedrijven liever wachten tot ze plug & play kunnen aansluiten. Hij verwacht dat in de eerste helft van volgend jaar te kunnen bieden. Samenwerkingen Metal Heaven staat op het punt een prijsmodel voor Rhodium24 te presenteren. Dit zal bestaan uit twee soorten abonnementen, allebei inclusief het zelfbedieningsportaal. Ondertussen wordt er hard doorontwikkeld. Met het calculeren voor buislasers is de start-up al heel ver, ook die bewerking komt er binnenkort al bij. Metal Heaven doet dat allemaal niet alleen. Het internationale team van software-ontwikkelaars krijgt hulp van twee externe consultants die de ERP-koppelingen ontwikkelen. Daarnaast wordt samengewerkt met Luke van Enkhuizen, een consultant die zich specifiek richt op het digitaliseren van de plaatwerkindustrie, voor de begeleiding van implementatietrajecten. Ook is er samenwerking met Webbing Solutions (www.webbingsolutions. nl). Zij verbinden Rhodium24 met het SCSN (Smart Connected Supplier Network) netwerk in hun rol als ERP-onafhankelijke SCSN-serviceprovider. Via hun platform KetenlinK kan

data worden uitgewisseld met alle bij SCSN aangesloten (maak)bedrijven. Al met al zijn het best spannende tijden voor Metal Heaven, dat begin maart tijdens de Avond van de Maakindustrie werd onderscheiden met de aanmoedigingsprijs van de TechniShow Innovation Awards. Dat was vlak voor het begin van de coronacrisis “Corona is vreselijk, maar maakt tegelijk de noodzaak van dit systeem nog groter”, meent Dijkgraaf. “Een forse investering om iets soortgelijks te

ontwikkelen is nu niet meer nodig. Een eenvoudig af te nemen abonnement is voldoende. Ook salesteams die gedwongen vanuit huis werken hoeven dan niet naar de fabriek om de informatie die ze nodig hebben om te kunnen calculeren uit de CAD- en CAM-systemen te halen. Ze kunnen voortaan alles doen vanuit de cloud.” www.metalheaven.nl

Dat juist de grotere plaatbewerkers de calculatie-oplossing van Metal Heaven zien zitten, heeft er mee te maken dat zij meerdere bewerkingen uitvoeren.

21

Celebrating 25 years of sustainable succes

Better planet, brighter future

Duurzaam produceren levert pure winst, zowel voor de planeet als voor uw bedrijfsvoering. Met dat uitgangspunt ontwikkelden en introduceerden wij 25 jaar geleden de E-Brake. Als uitvinder van de elektronische kantbank hebben wij onze voorsprong uitgebouwd met continue innovaties. De SafanDarley E-Brake biedt de snelste buigcyclus met de grootste energie- en CO2-reductie. Volledig elektrisch, zonder milieubelastende olie. Vier 25 jaar duurzaam succes met ons mee en profiteer van onze E-Brake jubileumactie! Ga naar safandarley.com/nl/ebrake25jaar.

The E-volution in sheet metal working Elektronische / Hydraulische / Hybride Kantpersen • Geautomatiseerde Systemen • Scharen • Software

Snel en veilig TIG-lassen met cobot Na het Cobot Welding Package voor MIG/ MAG-lassen presenteert Lorch Schweißtechnik nu een cobotoplossing voor TIG-lassen. Hiermee kunnen bedrijven volgens de producent zelfs bij kleinere partijen veeleisende componenten snel, veilig en met de hoogste TIG-kwaliteit lassen. De oplossing van Lorch bestaat uit een cobot UR10, de Lorch Cobotronic-software, een Lorch lasapparaat inclusief een hoogwaardig laspistool en verder toebehoren, zoals een slim veiligheidspakket. Ook diensten, zoals advies, scholing en allround ondersteuning, die via de gecertificeerde Lorch Cobot Partners op locatie worden aangeboden, maken deel uit van dit pakket. De cobot UR10 heeft zich bij het MIG-MAG-lassen voor de snelle en efficiënte serieproductie van kleine en middelgrote partijen al bewezen. Lorch heeft het systeem voor het veeleisende TIG-lassen nog eens geoptimaliseerd. Hoge snelheid Het lasapparaat is uitgerust met een pulsproces met hoge frequentie tot 20 kHz, waardoor geautomatiseerd TIG-lassen met hoge snelheid mogelijk wordt. Verder zijn de ontstekingseigenschappen van de stroombron voor geautomatiseerd gebruik verbeterd. De cobotgeoptimaliseerde pistoolhouder zorgt voor een rustige pistoolgeleiding en een reproduceerbare baannauwkeurigheid. Met de cobotoplossing kunnen lastaken met dunne platen, met en zonder, toevoeging worden gelast. Voor lastoepassingen die met toevoeging moeten worden gelast, kan het Cobot Welding Package optioneel worden aangevuld met een geautomatiseerde koudedraadaanvoer. Zo wordt tijdens het lassen op een eenvoudige en efficiënte manier voor een betrouwbare toevoer van het vulmateriaal gezorgd.

De voor het ‘teachen’ benodigde FreeDrive-functie is bij de TIG-oplossing direct op de pistoolhouder geïnstalleerd en zo goed toegankelijk voor de lasser.

Met de TIG-Edition van het Lorch Cobot Welding Package lassen zowel kleine als grotere bedrijven kwalitatief hoogwaardige en absoluut spatvrije lasnaden geautomatiseerd snel en veilig.

De Cobotronic-software voor het besturen van de cobot is ook bij de TIG-Edition intuïtief opgebouwd en kan daardoor makkelijk worden bediend, ook zonder veel kennis van programmeren. Via het zogenaamde 'teachen' leert de lascobot het precieze lasproces. Daarbij wordt het laspistool via een Free-Drive-functie, waarbij de TIG-oplossing voor optimale ergonomie direct op de pistoolhouder is aangebracht, over de verschillende positiepunten zoals het start- en eindpunt geleid. Als de cobot eenmaal is ingesteld, last de cobot dan elk serieproduct met consistente kwaliteit. Veiligheidsconcept Bijzonder aan de Lorch TIG-cobot is het geïntegreerde veiligheidsconcept. De laserscanner nanoScan 3 bewaakt daarbij het werkbereik met een beschermingsveld van 1,5 meter afstand tot het werkoppervlak en nog een waarschuwingsveld op 0,5 meter afstand en zorgt zo voor maximale veiligheid van de bediener. Als de bediener het geactiveerde waarschuwingsveld betreedt, wordt hij met een akoestisch signaal gewaarschuwd en de cobot verlaagt dan zijn snelheid. Als de bediener het beschermingsveld betreedt, voert de cobot meteen een noodstop uit. Zo kunnen botsingen tussen de bediener en de installatie tijdens het lassen worden uitgesloten. Het bewakingsbereik kan afhankelijk van de grootte van het werkbereik worden vergroot door een tweede scanner te installeren. Verder is met

het nieuwe veiligheidsconcept de overdrachtssnelheid tussen de afzonderlijke lasnaadpunten hoog. Dat zorgt er vooral bij veel kleine lasnaden en ook hechtlassen voor dat de productiviteit van de installatie significant toeneemt. “Met onze nieuwe Cobot-Edition kunnen bedrijven hun productiviteit bij het TIG-lassen aanzienlijk verhogen. Ze profiteren daarbij van een makkelijk te bedienen systeem dat veelzijdig in gebruik is en veeleisende lastoepassingen, zoals deze in de levensmiddelen-, meubel- en de farmaceutische industrie worden gevraagd, makkelijk oplost. Bovendien lassen ze kleine tot middelgrote partijen niet alleen sneller, maar kunnen ze ook steeds de gevraagde hoge laskwaliteit garanderen”, zegt Paul Spronken, Head of Automation Solutions bij Lorch Schweißtechnik. De in verhouding lage investeringskosten dragen er verder aan bij dat deze kosten ook bij kleine en middelgrote partijen snel worden terugverdiend. En daarnaast zijn bedrijven minder afhankelijk van vakmensen die vooral voor het TIG-lassen moeilijk te vinden zijn: als de cobotoplossing eenmaal is ingesteld, kunnen de werkprocessen door een bediener worden overgenomen. Door de hoge proceskwaliteit is geen nabewerking nodig en het geautomatiseerd volgen van de ingestelde lasvolgorde zorgt op elk moment voor lasnaden van topkwaliteit. www.lorch.eu

23

Innovators vertonen hun kunsten

De AGV’s die Kumatech toonde op de 4Innovatorsdays, gaan binnenkort rijden bij de eerste launching customers.

In de showroom van Q-Fin in Bergeijk werd in deze barre corona-tijden zowaar een succesvol plaatwerk-evenement georganiseerd. De 4Innovatorsdays trokken ruim 300 bezoekers. Q-Fin, LVD, Valk Welding en Kumatech lieten hen zien hoe ze de productie van hun plaatdelen superefficiënt en manarm kunnen organiseren in één doorlopend proces door hardware te koppelen met software en slim te automatiseren. Het plan voor deze 4Innovatorsdays was al gemaakt op Avond van de Maakindustrie, begin maart in Utrecht, toen iedereen nog dacht dat we het virus gewoon een paar maanden moesten uitzitten en daarna weer volle kracht vooruit zouden kunnen. Die avond werden de TechniShow Innovatie Awards uitgereikt, een dag nadat bekend geworden was dat de TechniShow was uitgesteld. Vier van de genomineerden - Q-Fin, Kumatech, LVD en Valk Welding - staken de koppen bij elkaar en besloten om in de week van de TechniShow een eigen evenement te organiseren, om hun innovaties toch aan een groot publiek te kunnen presenteren. De eerste keer in maart kon dat niet doorgaan door de lockdown, de tweede keer in mei eveneens niet. Maar eind september kon het evenement dan eindelijk drie dagen lang worden gehouden. De vier organiserende innovators lieten zien dat onder de strikte coronaregels wel degelijk een succesvol evenement kan worden geïnteresseerd. Ze schotelden hun gasten een interessant programma voor. Q-Fin toonde al haar machines voor ontbramen, afronden en finishen, waaronder vier nieuwe ontwikkelingen. LVD demonstreerde de geautomatiseerde robot-kantcel Dyna-Cell en de Easy-Form kantbank met de daarbij horende CADMAN software. Valk Welding toonde een cel met alu-lasrobot, die

24

werd beladen door een cobot. Deze cel laste aluminium pennenbakjes met het Super-Active-Wire-Proces. De eenvoud van AGV’s Kumatech was van de partij met haar AGV’s Pallet Jack transport (pallets en stapelrekken), Tractor Tom transport (pallets en wagens) en Dual John met rollenbaan transport (bakken en kratten), die nu op het punt van introductie staan. Willem Kuunders van Kumatech blikt terug op ‘een heel gaaf evenement’. Hij had alle gelegenheid om een toelichting te geven op zijn AGV’s, vooral over de eenvoud daarvan: “Veel plaatbewerkers denken dat het vervoeren van plaatuitslagen en producten met een onbemand voertuig door de eigen productieruimte nog best ingewikkeld is. Maar de besturing en de implementatie is net zo eenvoudig als bij de cobots die wij plaatsen. We geven een korte cursus en daarna kunnen de mensen zo’n cobot helemaal zelf bedienen. Zo gaat het ook met de AGV’s. Wij tuigen het systeem op en geven een cursus. Daarna kan men zelf de routes aanpassen die de AGV’s moeten rijden.” Launching customers Kuunders denkt met zijn presentaties veel plaatwerkers te hebben aangezet tot nadenken over de toepassing van AGV’s in hun eigen situatie. Enkele plaatwerkbedrijven hebben die beslissing al hebben genomen en bij deze launching customers gaan de onbemande voertuigen van Kumatech nu rijden. Allereerst is dat bij Remmert, de Duitse producent van magazijn- en beladingssystemen voor plaatmateriaal. Remmert laat de AGV’s in de eigen productie functioneren, maar wil ook testen hoe ze

kunnen worden geïntegreerd in de opslagsystemen die het op de markt brengt. In Nederland heeft MCM in Marknesse, dat vlak voor de zomer een nieuwe productiehal in gebruik heeft genomen, de primeur. “Daar gaan we vanaf dag 1 serieus rijden”, zegt Kuunders. “We koppelen de AGV’s aan hun ERP-systeem. Als een bewerking gereed is en de locatie gemeld, zegt ERP aan de AGV waar hij naar toe moet. Bij MCM liggen de producten op vaste bokken 350 mm hoog. Onze AGV’s krijgen een signaal, rijden onder de pallet, pakken deze op en brengen deze naar de opgegeven locatie.” Ook Q-Fin en Bax Metaal behoren tot de launching customers. “Al hun praktische bevindingen gaan we updaten in de software”, aldus Kuunders. Vanaf februari komen dan de volgende klanten. Op het lijstje staan onder meer de Dumaco-vestiging in ’s-Gravenpolder, de BOZgroep in Bergen op Zoom en 247TailorSteel in Varsseveld. Kumatech brengt drie modellen op de markt. Natuurlijk kreeg Kuunders tijdens 4Innovatorsdays ook gelijk aanvragen voor specials. “Maar wij focussen op deze drie modellen. Daar kunnen de meesten mee uit de voeten en hier is de grootste markt voor.” Kuunders begint in de metaalsector, maar tijdens de 4Innovatorsdays had hij ook een aantal partijen uit de intralogistiek uitgenodigd om eens te komen kijken. “Dat lijkt een interessante sector voor ons.” Vier nieuwe Q-Fin ontwikkelingen Gastheer Q-Fin toonde al haar machines voor ontbramen, afronden en finishen werkend in actie. Daaronder natuurlijk de twee innovaties die de machinebouwer uit Bergeijk op de TechniShow had willen laten zien. Dat is allereerst de Q-Fin F600 SP4 Planetair, die op hoge snelheid een mooie richtingloze oppervlaktefinish en egale afronding van gesneden plaatwerk realiseert. Dat komt dankzij de combinatie van een planetair borstelsysteem met vier linksom-/rechtsom-draaiende koppen, die tevens oscilleren. De tweede nieuwe machine was de brede machine Q-Fin F1500. Hiermee is het finishen van plaatwerkdelen tot 1500 mm breed mogelijk. De machine is geschikt voor de volgende bewerkingen op metalen plaatdelen: ontbramen, afronden, slijpen, finishen, slakken verwijderen en oxidehuid verwijderen. Externe slakkenmepper Daarnaast waren er nog twee nieuwe ontwikkelingen. De F600 SR4 is een rotor machine met vier rondborstels in plaats van de hui-

De F600 SP4 Planetair, die op hoge snelheid een mooie richtingloze oppervlaktefinish en egale afronding van gesneden plaatwerk realiseert, was een van de nieuwe ontwikkelingen die Q-Fin demonstreerde.

dige komborstels. Deze rondborstels kunnen met een rotatie over het product ook een verronding en een oppervlaktebeeld geven. Daarnaast ziet Q-Fin vanuit de staalsector de kwaliteitseisen toenemen. Deze branche snijdt veel met plasma en dat gaat gepaard met slakvorming. Slak wordt in ontbraammachines met slakkenmeppers verwijderd, waarna de verronding wordt gegeven. Q-Fin presenteerde op de 4Innovatorsdays echter een externe slakkenmepper. Deze kan aan de ontbraammachine worden gezet en in één handeling de slak verwijderen en het product doorvoeren naar de ontbraammachine. Het voordeel hiervan is dat de slak niet zorgt voor vervuiling in de ontbraammachine doordat ze wordt opgevangen in een opvangbak van de externe machine. Bovendien kan het aantal borstels in de machine hetzelfde blijven, met als voordeel dat alle grindingpower kan worden losgelaten om het product de gewenste afronding te geven.

Diverse bezoekers hadden gebruik gemaakt van de uitnodiging om hun eigen producten mee te brengen en deze te laten ontbramen, afronden en finishen op de Q-Fin machines. Zo konden ze met eigen ogen zien, wat voor effecten het variëren in borsteldruk, doorvoersnelheid en het type schuurmiddel kan hebben. “We hebben naar aanleiding van onze demo’s verschillende aanbiedingen mogen maken”, zegt Patrick van Scherpenseel, accountmanager bij Q-Fin, die vooral de kruisbestuiving een leuk aspect vond van de 4Innovatorsdays. “Mensen die specifiek voor LVD, Kumatech of Valk Welding waren gekomen, maakten toch het hele rondje om ook met de andere leveranciers en hun oplossingen kennis te maken.” www.q-fin.nl www.kumatech.nl www.lvdgroup.com www.valkwelding.nl

De showroom van Q-Fin in Bergeijk vormde het decor voor de eerste 4Innovatorsdays.

25

PB_Nieuws_185x130_Image_nl.pdf 1 16.05.2019 12:26:14

HOE JE HET OOK WENDT OF KEERT – DUBBELZIJDIG IN ÉÉN DOORGANG KOMT VAN ONS

C

M

Y

CM

MY

CY

CMY

K

· Oxide verwijderen · Kanten afronden · Ontbramen · Slak verwijderen · Finishen

LISSMAC Maschinenbau GmbH Lanzstraße 4 D-88410 Bad Wurzach Telefoon +49 75 64 307-0 lissmac @lissmac.com www.lissmac.com

Zij rijden onbemand vanaf € 5,00 per uur

KUMATECH B.V. • Houtakker 3 • 5761DD BAKEL • Tel: +31(0)492-23006 • WWW.KUMATECH.NL 26

SafanDarley viert 25 jaar E-Brake met speciale editie Met de eerste servo-elektronische kantbank bracht SafanDarley een kwart eeuw geleden een revolutie op de markt waar toentertijd hydraulische machines de dienst uit maakten. De vele voordelen van een elektrisch aangedreven kantbank maken tot op de dag van vandaag de E-Brake een succesnummer in het portfolio van SafanDarley. Om het 25-jarige bestaan te vieren heeft de machinebouwer uit Lochem een aantrekkelijke E-Brake 25 year edition in het assortiment opgenomen. Sinds de eerste E-Brake door SafanDarley in 1995 werd voorgesteld, hebben er veel technologische ontwikkelingen plaatsgevonden, maar nog altijd profiteert de elektrisch aangedreven kantbank van dezelfde voordelen als toen hij voor het eerst op de markt kwam. De elektrische kantbank was een grote innovatie van SafanDarley. 25 jaar geleden werden kantpersen alleen hydraulisch aangedreven. Deze machines gebruikten tandwielpompen die constant de olie rondpompten. Hierdoor waren de pompen continu in bedrijf wanneer de machine was ingeschakeld, zelfs als de machine standby stond. Het gevolg was een hoog energieverbruik, veel warmteontwikkeling en geluidsoverlast. De elektrische E-brake maakte op dit gebied een groot verschil. De elektromotor verbruikt alleen energie wanneer deze de bovenbalk in beweging moet brengen. Wanneer de machine stand-by staat is de elektromotor uit en verbruikt hij geen energie. Daarnaast bereikt een elektrische kantbank een hogere dynamiek door het ontbreken van hydraulische ventielen die moeten schakelen. En tevens is een elektrische kantbank onderhoudsvriendelijker. Er zijn immers geen filters, ventielen en pompen die onderhoud vergen. Uiteraard zijn de hydraulische kantbanken tegenwoordig uitgerust met allerlei nieuwe energiebesparende kenmerken zoals start-stop systemen. Toch is de elektrische kantbank tot een bepaald tonnage nog altijd de meest efficiĂŤnte keus. 25 jaar doorontwikkeling De laatste 25 jaar heeft SafanDarley de E-Brake constant doorontwikkeld en geoptimaliseerd om hogere accelaratiesnelheden te verkrijgen. Niet alleen in de ijlgang, maar in de volledige cyclus. Inmiddels heeft het bedrijf een uitgebreid programma elektrische kantpersen. De E-Bra-

De E-Brake 25 year edition van SafanDarley wordt geleverd met een EC20 besturing, ergonomisch pakket, CNC-gestuurde Z-assen, een Q-maat van 650 mm, een slag van 300 mm en hydraulische gereedschapsklemming aan de bovenzijde

ke is leverbaar in verschillende ranges, van 35 ton perskracht tot 300 ton perskracht en van 1.250 mm werklengte tot 4.100 mm werklengte. Daarnaast zijn er allerlei handige systemen bijgekomen. Denk aan een CNC-bombeersysteem, 3D-achteraanslagen, hoekmeetsystemen en intelligente buighulpen en ergonomische verbeteringen. Daarnaast werkt SafanDarley de laatste jaren aan oplossingen om een papierloze fabriek te realiseren. Met de nieuwe besturing die Industry 4.0 ready is, kan SafanDarley communiceren met externe systemen. Hierdoor kunnen klanten de kantbanken integreren in hun gedigitaliseerde productie-omgeving. E-Brake 25 year edition Om het 25-jarig bestaan van de E-Brake te vieren heeft SafanDarley de E-Brake 25 year edition op de markt gebracht. Dit is een ergono-

mische E-Brake 35T-1250 Premium kantbank. De speciale editie is uitgevoerd met een aantal aantrekkelijke opties tegen een scherpe prijs en korte levertijd. Zo is de kantbank voorzien van een EC20 besturing, CNC-gestuurde Z-assen, een grotere Q-maat van 650 mm, een slag van 300 mm en hydraulische gereedschapsklemming aan de bovenzijde. De vergrote Q-maat maakt het mogelijk om producten met hoge opstaande kanten te buigen. De EC 20 besturing met een volledig touchscreen biedt een hoog intuĂŻtief gebruiksgemak. In combinatie met de AutoPOL offline buigsimulatiesoftware van SafanDarley, kan de E-Brake offline geprogrammeerd worden. Tevens kan de software 3D CAD-bestanden ontvouwen. Offline programmeren kan een aanzienlijke kostenen tijdsbesparing opleveren. www.safandarley.nl

27

Widenhorn zorgt voor passende softwareoplossingen in plaatbewerking

‘Automatisering vaak minder complex dan gedacht’

Met JobVision van Widenhorn is het mogelijk om papierloos en planningsgestuurd te werken.

Goede automatisering is belangrijker dan ooit om de uitdagingen die corona meebrengt de baas te kunnen. “Er zijn veel praktische mogelijkheden en deze zijn zeker niet zo complex als vaak wordt gedacht”, zegt directeur Anco Euser van Widenhorn.

zegt Anco Euser. Hij ziet dat veel maakbedrijven de tijd nemen om hun software, machinebezetting, personele bezetting en materiaalbenutting eens goed onder de loep te nemen, nu hier meer gelegenheid voor is dan in ‘normale’ tijden.

Het zijn uitdagende tijden voor de Nederlandse maakindustrie. De coronacrisis zorgt niet alleen voor uitdagingen op de werkvloer, met het veelal gedwongen thuiswerken en de extra maatregelen die genomen moeten worden om aan de RIVM-richtlijnen te kunnen voldoen. Ook de orderintake is anders dan bedrijven gewend zijn. Zeker in de toelevering hebben bedrijven regelmatig last van het verschuiven van werk. “Goede automatisering is essentieel om hiermee te kunnen dealen”,

Steeds weer vernieuwen Widenhorn, opgericht in 1919, heeft in haar 101-jarig bestaan de nodige crisissen doorgemaakt, denk alleen al aan de Tweede Wereldoorlog toen het bedrijf door het bombardement op Rotterdam in de as werd gelegd. Mede door iedere keer weer te vernieuwen en zich aan te passen aan de nieuwe tijd bestaat Widenhorn vandaag de dag nog steeds en is het vorig jaar zelfs bekroond met het Predicaat Hof-

28

leverancier. Het begon ooit met het verkopen van scheepsmotoren en gereedschappen in de havens van Rotterdam. Later werden dat conventionele machines. Toen de machines overgingen op CNC-besturingen was Widenhorn een van de eerste distributeurs in de Benelux van machineonafhankelijk CADCAM-software voor zowel plaatbewerking als verspaning. In de begin jaren tachtig was dit al een enorme vooruitgang. Het JETCAM-systeem dat Widenhorn tot op de dag van vandaag nog levert kon direct automatisch gereedschap toekennen aan tekeningen om ponsnibbelmachines te programmeren. “Zelfs toen waren er mensen die liever met de hand G-codes intoetsten”, zegt Euser. “Dat kwam mede door de enorme investering die destijds nodig was voor CADCAM en ook voor de hardware.” Wat is reeds beschikbaar? Een kleine 40 jaar verder staan veel bedrijven voor verschillende uitdagingen, maar de

Een voorbeeld van integratie van PROfirst CADCAM & Calculatie met ERP voor planning in Isah.