di Chiara Tagliaferri

di Chiara Tagliaferri

di Chiara Tagliaferri

di Chiara Tagliaferri

Si può dire che l’ascesa del computer e dell’automazione siano stati, storicamente, elementi cardine della terza rivoluzione industriale. Tecnologie e sistemi di automazione sono certamente ascrivibili come i grandi protagonisti della svolta produttiva avvenuta tra gli anni 50 e 90. E da allora non si sono più fermati. Messi in relazione e collaborazione con le altre tecnologie 4.0 continuano ad evolversi e ad adattarsi restando protagonisti indiscussi della attuale quarta rivoluzione industriale. Come potrete leggere nelle pagine della rivista, lungi dall’adagiarsi sugli allori, mossi dalla volontà di dare risposte a sfide sempre più competitive, i produttori e sviluppatori di queste tecnologie stanno evolvendo con rapidità e flessibilità ponendo sul mercato prodotti e soluzioni sempre nuovi e d’avanguardia.

Ed è proprio per continuare ad essere leader del progresso e del cambiamento positivo, che più recentemente stanno puntando ad un ulteriore svolta di paradigma, allineandosi ai tre pilasti di Industry 5.0 ovvero umano-centrismo, resilienza e sostenibilità.

Ed arrivo al mio consueto cauto monito. A tutta questa rapidissima ed entusiasmante evoluzione per consentire il consolidamento del nuovo, non credete debba essere applicata una giusta variabile tempo? Mettere l’uomo al centro della tecnologia non dovrebbe voler dire anche un po’ questo? La storia, tanto quanto i cambiamenti epocali innescati dalle rivoluzioni industriali, ci invita a rispettare i ritmi umani e i tempi necessari all’apprendimento. Prima di considerare già archiviata la quarta rivoluzione industriale occorrerebbe

ragionare un po’ di più sul tempo di penetrazione e sedimentazione della conoscenza e cultura tecnologica, tanto nel tessuto industriale quanto in quello sociale ed educativo.

Cito un esempio. Anche se tra addetti ai lavori sapevamo bene che già a partire dalla fine degli anni 90 la quarta rivoluzione industriale era già realtà ci sono voluti altri dieci anni per vederla consolidata. Oggi non possiamo dimenticare che meno di un quarto di generazione è sicuramente un tempo enorme per le evoluzioni di mercato, ma forse decisamente poco per le capacità di apprendimento umane. Identità, competenze, saperi e trasformazione, hanno bisogno di un tempo di metabolizzazione e giusti linguaggi di comunicazione.

Lasciamo perdere l’ignoranza blablaista diventata dilagante negli ultimi anni, gli infelici errori classificatori fatti anche ad alti livelli, non facciamo prevalere la forma sui contenuti, non ci facciamo confondere. Continuiamo a cavalcare la transizione 4.0, prendiamo come riferimento lo stato dell’arte della tecnologia, poniamo maggiore attenzione agli impatti delle nostre scelte e ai bisogni dell’uomo cercando di favorire un rapporto più equilibrato tra le tecnologie sempre più intelligenti e gli esseri umani.

chiara.tagliaferri@cnr.itEDITORIALE

5 Storia tecnologica e apprendimento

CALEIDOSCOPIO

8 News e novità

PANORAMA

12 Soluzioni ITDR le cinque funzionalità chiave

16 Sostenibilità del settore macchine utensili

20 Moulding Expo 2023 ventata di aria nuova

24 Oltre 25 anni di collaborazione e benefici

26 Saldatura della plastica

30 La responsabilità sociale valore fondamentale

32 Saldatura robotizzata

FOCUS ON

35 Lo stato dell’arte del CNC

STORIA DI COPERTINA

40 Metal work specialisti in pneumatica

DOSSIER CENTRI DI LAVORO

45 Centri di lavoro no limits!

48 Nuova serie GT 3000 precisa, robusta e compatta

50 DMU 40 lavorazione completa e versatile in poco spazio

52 “Apriamo gli occhi all’innovazione del futuro”

54 C12 il centro di lavorazione più compatto della high-performance-line di Hermle

56 Tank 1000 evo flessibilità nella lavorazione di lotti di piccole dimensioni

58 RMI-OE l’interfacci di ultima generazione per un futuro digitale

60 Corodrill 860 la punta in metallo duro integrale per l’innovazione nella produzione

62 Una nuova gamma di centri di lavoro per il massello

SPECIALE CONTROLLI NUMERICI

RICERCA E INNOVAZIONE

78 Soluzioni lean e integrate

IN FABBRICA

82 Da cliente a partner storico

86 Produzione di Kebab ad alta velocità Non più fermi macchina

PRISMA

Prodotti

Interroll ha disegnato il futuro dell’intralogistica con l’innovativo concetto di piattaforma. Qualità, semplicità di funzionamento e di design, risparmio energetico e sostenibilità. Per ogni peso, per ogni mercato, per ogni esigenza.

interroll.it

MindSphere World – Associazione che promuove la digitalizzazione dell’industria – prosegue con gli appuntamenti di incontro e confronto tra esperti di settore a supporto della divulgazione di una corretta cultura digitale per l’Industry 4.0. Dopo il successo di Macchine Connesse, il 04 aprile presso Expo Fiere Piacenza, si terrà “Macchine Protette – non c’è più safety senza cybersecurity”: una giornata dedicata alla sicurezza informatica e alla sua interconnessione con la sicurezza fisica degli asset produttivi.

L’evento risponde alla necessità preponderante di proteggere gli impianti industriali ed i relativi sistemi di gestione, in considerazione degli attacchi cyber subiti di recente da diverse aziende a livello nazionale. Lo scopo, dunque,

è quello di portare case study e best practices che possano fornire soluzioni e approcci vincenti per imprenditori, costruttori di macchine o impianti, system integrator e utilizzatori finali. A Macchine Protette, attraverso il contributo di professionisti provenienti dal mondo accademico, istituzionale e dell’industria, si toccheranno temi tecnici, legali e normativi per una visione completa della cybersecurity in ambito industriale.

L’apertura dei lavori sarà alle ore 09.45 con la plenaria “Dare senso alla sicurezza”. Un momento di approfondimento sull’importanza della formazione e delle competenze interne necessarie a garantire la sicurezza degli impianti, sempre più interconnessi e legati all’uso dei dati digitali. La

giornata proseguirà con quattro sessioni di confronto che ospiteranno speaker di rilievo - tra cui delegati di ANIPLA, ISA – Global Security Alliance, UCIMA, UCIMU e l’Università di Genova.

Tutti gli interventi saranno a cura di delegati di associazioni, accademici, aziende di consulenza ed industrie leader del settore costruzione e vendita di macchine e impianti. I partecipanti che lo desiderano potranno incontrare durante le pause del convegno gli esperti associati MindSphere World che hanno curato l’organizzazione - H-ON Consulting, ITCore e Siemens - per scambiare idee e consigli in tema di cybersecurity industriale. Per informazioni: Macchineprotette.io

Il piano di espansione strategica di CMZ procede a spron battuto verso i diversi obiettivi proposti, il più recente dei quali è l’apertura della nuova filiale danese. CMZ Danimarca inizia la sua attività per rafforzare la sua presenza nel paese. È un segno tangibile della crescita di cui l’azienda è protagonista negli ultimi anni, con il chiaro obiettivo di superare la soglia dei 100 milioni di euro di fatturato annuo. La Danimarca è un mercato interessante con un notevole potenziale di crescita, che CMZ ha sempre avuto nel mirino. La chiusura di quello che era stato finora il distributore ufficiale in Danimarca, Maskingruppen AS, ha accelerato i piani per il mercato danese e si è trasformata in un’opportunità commerciale fondamentale per il gruppo. Nicolaj Søndergaard (nella foto), ex dipendente dell’ormai scomparso Maskingruppen, guiderà il team commerciale come responsabile in prima linea. La sua vasta esperienza nel settore e la sua profonda conoscenza del mercato sono il suo miglior biglietto da visita. Con questa mossa tattica CMZ intende espandere la propria quota di mercato in Danimarca offrendo un servizio più diretto e personalizzato

ai propri clienti. Questi ultimi avranno a disposizione un servizio di assistenza post-vendita vicino, professionale e diretto da parte del proprio reparto post-vendita locale, focalizzato a fornire una risposta diretta a tutte le loro esigenze. Nuovi orizzonti Neoprec, l’ultimo impianto di lavorazione meccanica messo in funzione da CMZ, ha permesso all’azienda di espandere la propria capacità produttiva. La fine del 2022 è stata segnata da cifre di fatturato vicine ai 100 milioni di euro. La gamma di prodotti è sempre più orientata a soddisfare le esigenze di qualsiasi tipo di cliente: lavorazione di pezzi di grandi dimensioni, tornitura e alta produzione... In termini di apertura dei mercati e di pari passo con la crescita sostenuta della capacità di fabbricazione, CMZ sta consolidando la sua presenza in paesi come gli Stati Uniti e la Turchia senza perdere di vista il suo mercato per eccellenza: l’Europa. L’apertura di CMZ Danimarca diventa quindi un aspetto fondamentale per l’azienda, rafforzandone i piani di crescita e le capacità.

Eni e Commonwealth Fusion System, spinout del Massachusetts Institute of Technology, hanno firmato un nuovo accordo di cooperazione con l’obiettivo di accelerare l’industrializzazione dell’energia da fusione. CFS ha intrapreso il percorso più veloce per la commercializzazione dell’energia da fusione. Nel settembre 2021, CFS ha raggiunto un traguardo importante con il successo del test su un magnete con tecnologia superconduttiva HTS (HighTemperature Superconductors), il magnete più potente del suo genere al mondo, che assicurerà il confinamento del plasma nel processo di fusione magnetica e che potrà contribuire al raggiungimento dell’energia netta da fusione in un futuro impianto dimostrativo. La strada intrapresa da CFS con il supporto di Eni è caratterizzata da un approccio pragmatico e progressivo finalizzato ad ottenere l’applicazione industriale della tecnologia della fusione a confinamento magnetico nel prossimo decennio. SPARC, che punta ad essere il primo impianto pilota a confinamento magnetico al mondo a produzione netta di energia da fusione, è in costruzione e sarà operativo entro il 2025. Si prevede che SPARC, a sua volta, farà da banco di prova per lo sviluppo di ARC: la prima centrale elettrica industriale da fusione in grado di immettere elettricità in rete, che dovrebbe essere operativa nei primi anni del 2030. L’Amministratore Delegato di Eni, Claudio Descalzi, ha commentato: “Vedremo realizzata la prima centrale elettrica di CFS basata sulla fusione a confinamento magnetico all’inizio del prossimo decennio, avendo poi davanti a noi quasi vent’anni per diffondere la tecnologia e raggiungere gli obiettivi di transizione energetica al 2050. Questo vorrà dire disporre a livello industriale di una tecnologia in grado di fornire grandi quantità di energia senza alcuna emissione di gas serra prodotta in modo sicuro, pulito e virtualmente inesauribile fornendo un contributo sostanziale alla transizione energetica. Per questo siamo di fronte a una potenziale svolta tecnologica epocale. Da diversi anni Eni sta ponendo la leadership tecnologica, con un approccio di neutralità e diversificazione, alla base del proprio percorso di decarbonizzazione. Consapevoli del grande valore strategico di questa tecnologia e della solidità di CFS, fin dal 2018 Eni ha investito nella società ed è stata la prima azienda energetica ad impegnarsi concretamente in questo settore. Oggi rafforziamo ulteriormente questa collaborazione con le nostre competenze ed esperienza con l’obiettivo di accelerare il più possibile il percorso di industrializzazione della fusione”.

Datalogic Spa, leader tecnologico globale nei mercati dell’acquisizione automatica dei dati e dell’automazione di fabbrica, aggiunge un altro importante tassello al suo percorso di crescita con il conseguimento della prestigiosa certificazione SA8000. Datalogic ha infatti implementato un sistema di gestione a garanzia del rispetto dei requisiti dello standard internazionale sulla responsabilità sociale dell’organizzazione e della sua catena di fornitura. “Sono particolarmente orgogliosa del riconoscimento ottenuto a testimonianza del nostro impegno nello sviluppo sostenibile, con particolare attenzione alle tematiche sociali. Aver ottenuto questa prestigiosa certificazione ci consente la corretta gestione e il costante monitoraggio di tutte le attività che abbiamo portato avanti in questi anni per migliorare le condizioni dei nostri lavoratori,” spiega la Dott.ssa Volta, amministratore delegato del Gruppo. “Dalla salute e sicurezza sul lavoro, alla non discriminazione, allo sviluppo, valorizzazione, formazione e crescita. Tematiche importanti e imprescindibili per creare valore nel lungo termine, su cui continueremo ad investire anche in futuro.” In Datalogic l’ascolto costante delle esigenze del personale è una pratica consolidata, che ha come obiettivo primario quello di arricchire l’esperienza lavorativa e garantire la soddisfazione dei dipendenti, requisito imprescindibile per il successo di un’azienda. A seguito di una recente attività di ascolto interno, sono state avviate molte iniziative per migliorare ulteriormente l’ambiente e accrescere i benefit riservati ai dipendenti. Tra le nuove iniziative, alcune hanno lo scopo di bilanciare l’equilibrio tra vita personale

e professionale, ad esempio attraverso l’ampliamento della flessibilità in ingresso e uscita, lo smart-working e i servizi salva-tempo (come l’internal delivery point e la cena take-away). Altre azioni intendono rafforzare i principi di sostenibilità aziendale, quali, ad esempio, l’eliminazione delle bottiglie di plastica grazie all’introduzione di distributori d’acqua e la consegna di borracce a tutti i dipendenti. Sono inoltre previsti ulteriori programmi a supporto della genitorialità (borse di studio per i figli meritevoli, buoni acquisto per i libri scolastici, ecc.) e attività informative mirate a offrire gli strumenti per poter fruire al meglio dei benefit (tra cui l’assicurazione medico-sanitaria, il bonus per l’asilo nido e l’integrazione della maternità facoltativa). Il programma di sviluppo continuo delle persone rappresenta un focus di estrema rilevanza per il Gruppo. La recente introduzione di una nuova offerta formativa volta a rafforzare le competenze tecniche e soft, progettata e realizzata a supporto dei percorsi di carriera, sottolinea ulteriormente l’attenzione dell’azienda alla crescita delle proprie persone. PRESS RELEASE www.datalogic.com Datalogic Confidential Internal “I più di 3.000 dipendenti in tutto il mondo costituiscono il nostro principale vantaggio competitivo, e in quanto tali meritano il massimo impegno nell’assicurare loro condizioni di lavoro ottimali. È fondamentale che le persone possano esprimere appieno il proprio potenziale, anche attraverso la formazione interna, le esperienze internazionali, la collaborazione con università e altri istituti,” conclude la Dott.ssa Valentina Volta.

S2E Solutions 2 Enterprise, società di consulenza che opera in ambito business technology, annuncia la nomina di Luca Pellizzari quale direttore responsabile per la ricerca e sviluppo.

Il suo ruolo chiave sarà quello di assicurare un costante coordinamento con l’Innovation Committee di S2E sull’evoluzione dei mercati e delle tecnologie, attuali e in sviluppo, con l’obiettivo di anticipare e di accelerare le evoluzioni previste nelle strategie di crescita di S2E. In tal modo, Pellizzari contribuirà al processo di continua creazione di valore attraverso decisioni, comportamenti e modelli istituzionali, nel rispetto del codice etico di S2E. Nel corso di una carriera trentennale diversificata, Pellizzari ha ricoperto posizioni di top management, operative

e commerciali in diversi settori quali telecomunicazioni, sicurezza pubblica, biometria ed energia in aree come tecnologie, servizi e infrastrutture. Tra le aziende in cui ha operato citiamo A2A, Lucent Technologies, Nec Italia, Nokia Siemens Networks, Telecom Italia. Con una esperienza globale, lavorando in USA, Germania, Spagna, Regno Unito, Belgio, Arabia Saudita, Giappone e Italia, e occupandosi di aspetti sia strategici sia operativi, Pellizzari ha sviluppato un forte focus sulla generazione di guadagni sostenibili in termini di ricavi/EBITDA. “Sono orgoglioso di entrare in una azienda votata all’innovazione come S2E, andando a ricoprire una ruolo chiave per conquistare e mantenere una posizione di riferimento in un mercato dinamico e complesso come quello in cui opera

l’azienda.” - dichiara Pellizzari - “Sono convinto che le mie esperienze e le competenze che ho sviluppato mi permetteranno di dare un forte contributo al successo di S2E”.

“Nel corso della sua carriera Luca ha dimostrato notevoli capacità di problem solving, con una spiccata abilità nel risolvere problemi tecnologici e nel trovare soluzioni innovative a fronte di esigenze tecnologiche complesse.”

- commenta Marco Salerni Direttore Generale di S2E - “Il suo arrivo aumenta la nostra competitività e la nostra capacità di progettare e costruire soluzioni efficaci per i nostri clienti”.

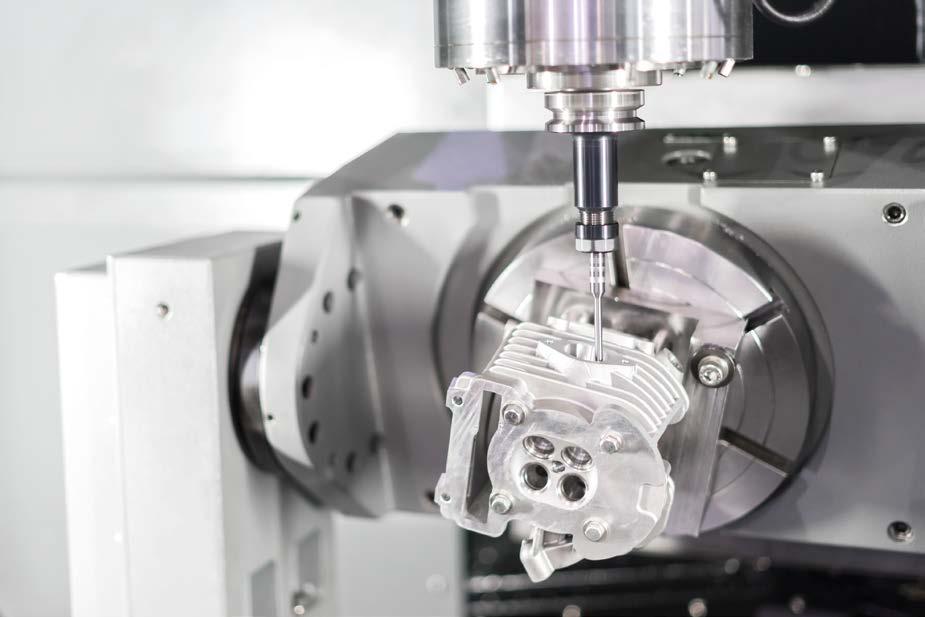

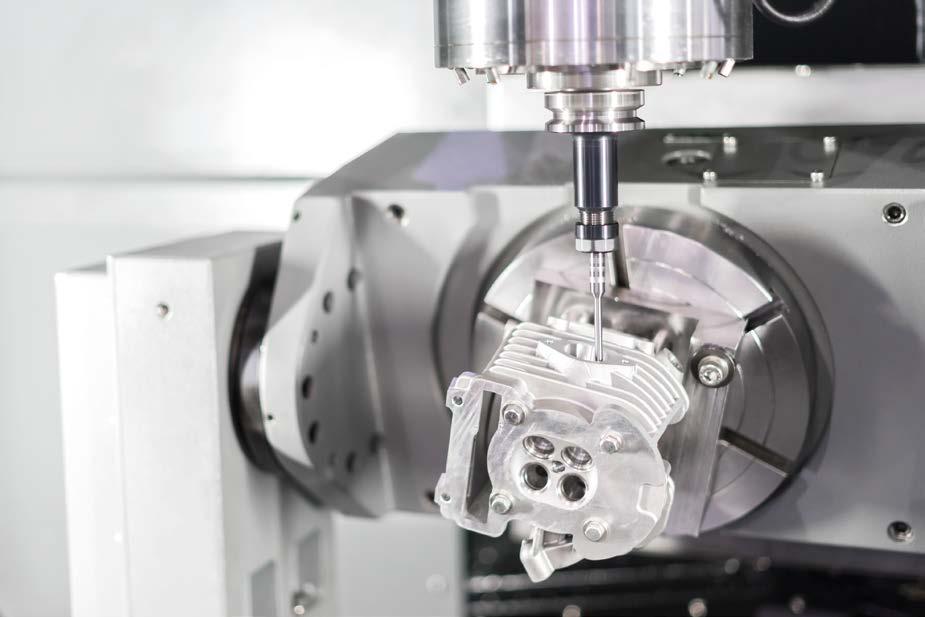

Il nostro filo conduttore è “Fresare meglio”. Ogni problema che riusciamo a risolvere, ogni modifica e ogni ottimizzazione che apportiamo contribuisce a rendere il risultato migliore, più preciso e disponibile più velocemente. Non per noi, ma per il successo dei nostri clienti, che con i nostri centri di lavorazione ottengono i risultati migliori.

www.hermle-italia.it

LA SICUREZZA INCENTRATA SULLE IDENTITÀ SARÀ SULLA BOCCA DI TUTTI NEL 2023. NEGLI ULTIMI ANNI LE AZIENDE SONO PASSATE A MODELLI PIÙ FLESSIBILI PER ADATTARSI ALLA COSÌ

DETTA EPOCA DELLA “NUOVA NORMALITÀ”. IL RISULTATO?

GLI AMBIENTI CLOUD IBRIDI SONO SEMPRE PIÙ DIFFUSI. di Cristina Gualdoni

Il mondo del lavoro ha continuato la strada verso la digitalizzazione, come dimostra l’ampia gamma di tecnologie, soluzioni, applicazioni e dispositivi innovativi che offrono diversi vantaggi operativi e produttivi. D’altro canto, però, le valutazioni in termini di sicurezza di questa transizione sono state un po’ complesse. Il passaggio al cloud implica infatti la scomparsa del perimetro di rete tradizionale e le aziende si trovano a dover gestire ambienti con identità ibride e caratterizzati da una serie infinita di potenziali punti di accesso da difendere. È emersa una preoccupazione

chiave tra molte aziende: come impedire agli utenti malintenzionati di spostarsi liberamente tra gli ambienti on-premise basati su Active Directory (AD) e quelli cloud incentrati su Azure AD.

Il motivo principale per cui molte realtà hanno sviluppato gli ambienti ibridi non era rappresentato dalla sicurezza, ma piuttosto da un’esigenza operativa in risposta alla pandemia. Il risultato è che ora molte di quelle aziende stanno cercando di colmare a posteriori i gap nella sicurezza, anche se purtroppo non è un obiettivo semplice. Quando si parla di minacce che puntano ad AD, che si tratti di prevenire,

rilevare, risolvere o ripristinare, le sfide riguardano l’intero ciclo di vita di un attacco ad AD.

Per questo molte aziende temono di non avere le competenze per rispondere a tali sfide nell’attuale scenario delle minacce. Grazie a un sondaggio effettuato da Semperis, che ha coinvolto i responsabili IT e della sicurezza di oltre 50 aziende, abbiamo scoperto che solo un terzo (33%) di queste era fiducioso sulla sua capacità di prevenire gli attacchi ad AD on-premise, mentre poco più di un quarto (27%) si è detto sicuro di poter contrastare gli attacchi ad Azure AD.

Questi dati sono preoccupanti, soprattutto visto che i sistemi di gestione delle identità rappresentano ormai un obiettivo chiave degli utenti malintenzionati.

Si stima che AD venga sfruttato in 9 attacchi informatici su 10. Si evidenzia come l’uso dannoso delle credenziali sia la tecnica principale scelta per le violazioni. Non è un caso se gli utenti malintenzionati sostenuti da governi nazionali che scelgono come target AD e l’infrastruttura delle identità raggiungano risultati pazzeschi.

È da specificare che gli ambienti ibridi non spariranno, in quanto, non solo AD è il principale strumento di archiviazione per il 90% delle aziende al mondo, ma solo il 3% delle organizzazioni eseguirà una migrazione completa da AD on-premise a un servizio basato su cloud entro il 2025.

Per tali ragioni, oltre ad aver indicato la difesa dei sistemi di gestione delle identità come uno dei trend chiave per la sicurezza informatica del 2022, è stato ideata

anche una categoria del tutto nuova: le soluzioni ITDR (Identity Threat Detection and Response).

È ovvio che le aziende sanno di dover proteggere meglio i propri sistemi di gestione delle identità.

Purtroppo, più di tre quarti degli intervistati (77%) hanno ammesso che le conseguenze probabilmente sarebbero gravi o critiche se un attacco mettesse fuori uso AD. Solo il 32% si è detto “molto fiducioso” rispetto alla capacità di ripristino dopo un attacco ad AD.

In una fase in cui le aziende cercano di dare una svolta rispetto alle minacce ad AD, le soluzioni ITDR ideate appositamente per proteggere i sistemi di gestione delle identità sono quindi diventate una priorità. Del resto, le organizzazioni sono in cerca di diversi metodi per difendere e ripristinare i propri ambienti ibridi. Ecco alcuni dei requisiti più importanti di una soluzione ITDR secondo i partecipanti al sondaggio.

1. Ripristino di AD rapido e automatico

Il sondaggio mostra come, in caso di un attacco informatico che metta fuori gioco

AD, una netta maggioranza (77%) delle aziende subirebbe conseguenze serie (dispone di una soluzione di ripristino di emergenza generale ma non di una specifica per AD) o critiche (dovrebbe procedere a un ripristino manuale tramite backup che richiederebbe giorni o settimane). Perciò, la possibilità di un ripristino automatico e rapido, nel giro di ore, anziché di giorni o settimane, è una delle priorità chiave per chi cerca una soluzione ITDR.

2. Rilevamento degli attacchi che aggirano gli strumenti tradizionali Tra le preoccupazioni principali legate alla protezione di AD, gli intervistati hanno indicato anche il mancato rilevamento degli attacchi da parte degli strumenti di monitoraggio tradizionali. Le organizzazioni sono alla ricerca di soluzioni che ricorrono a diverse fonti di dati, incluso il flusso di replica di AD, per individuare e limitare gli effetti degli attacchi avanzati.

3. Maggiore trasparenza in AD e Azure AD

Rilevare gli attacchi che passano da AD on-premise ad Azure AD, e viceversa, è

emerso come uno dei maggiori timori delle aziende che gestiscono ambienti ibridi. Infatti, solo un terzo dei partecipanti al sondaggio ha detto di sentirsi molto fiducioso rispetto alla capacità di prevenire o risolvere un attacco ad AD on-premise. Quando si parla di Azure AD, tale percezione è solo del 27%. Le aziende hanno bisogno di soluzioni che forniscano maggiore trasparenza sulle attività relative agli ambienti sia AD che Azure AD.

4. Individuazione di vulnerabilità e configurazioni errate già esistenti Dato il numero di attacchi che sfruttano le vulnerabilità di AD pressoché ogni giorno, le aziende sono comprensibilmente preoccupate rispetto alla valutazione dei propri ambienti alla ricerca di falle che gli utenti malintenzionati potrebbero sfruttare. Del resto, identificarle è il primo passo per migliorare la sicurezza. Un programma di manutenzione a lungo termine implica la verifica costante del livello di protezione delle identità per isolare i punti deboli, un aspetto che le aziende ricercano nelle soluzioni ITDR.

5. Correzione automatica Spesso, non appena gli utenti malintenzionati hanno infettato il sistema con il malware, gli attacchi informatici avvengono alla velocità della luce. Pertanto la correzione automatica è fondamentale per evitare che un exploit ottenga privilegi avanzati o addirittura prenda il controllo della rete. Nel celebre attacco NotPetya del 2017 al gigante delle spedizioni marittime Maersk, l’intera rete dell’azienda è stata compromessa in pochi minuti. Gli intervistati hanno indicato la capacità di correzione automatica delle modifiche dannose, al fine di impedire la rapida diffusione degli attacchi, come funzionalità più importante. Seguono poi il monitoraggio e la correlazione delle modifiche tra AD on-premise e Azure AD. Risposta ai diversi requisiti con una strategia multilivello

È evidente come le aziende vogliano soluzioni in grado di gestire le minacce prima, durante e dopo un attacco che sfrutta le identità.

Il ripristino rapido da un evento di questo genere è essenziale. Anche la possibili-

tà di reagire alle minacce è altrettanto importante perché le aziende vogliono risolvere le loro vulnerabilità e bloccare immediatamente gli utenti malintenzionati. Sono necessarie una serie di capacità che includono le valutazioni del livello di sicurezza, il monitoraggio in tempo reale, la correzione automatica delle minacce rilevate e un backup e un ripristino rapidi di una foresta AD.

Quando valutano le soluzioni ITDR, le aziende dovrebbero quindi scegliere quelle che forniscono una difesa stratificata e completa, in grado di offrire una protezione ottimale dei loro ambienti ibridi.

Qr code: È possibile scaricare il sondaggio completo e saperne di più sulle possibili soluzioni ITDR

Vi presentiamo la vostra nuova alleata: la gamma Swiss DT di ultima generazione. Superate le vostre stesse aspe ative, aumentate il vostro vantaggio competitivo e approfi ate di una soluzione che si evolve in base alla vostra strategia aziendale.

La gamma è composta da sei confi gurazioni di macchine S e HP che possono lavorare barre di 13, 26, 32 e 38 mm di diametro.

UCIMU PRESENTA IL PRIMO BILANCIO NEL COMPARTO DEI BENI DI INVESTIMENTO. È LA PRIMA ASSOCIAZIONE, IN ITALIA E IN EUROPA, AD AVERLO REALIZZATO a

Èstato presentato, nel corso di un incontro aperto alla partecipazione di imprese, mondo del credito, istituzioni e stampa, il primo Bilancio di Sostenibilità dedicato al settore delle macchine utensili, realizzato da UCIMU-SISTEMI PER PRODURRE, l’associazione dei costruttori italiani di macchine utensili, robot e automazione, in collaborazione con ALTIS, Alta Scuola Impresa e Società dell’Università Cattolica del Sacro Cuore.

“La sostenibilità è un campo estremamente proficuo per le aziende perché non solo permette di migliorare i rapporti con i propri stakeholder ma offre anche la possibilità di reinventarsi e allinearsi con lo scenario normativo europeo, il quale sottolinea l’importanza sempre maggiore della diffusione delle buone pratiche ESG. Di fronte a questo Bilancio, si può affermare che già un buon numero di pratiche in linea con i criteri ESG è stato introdotto. Nel comparto dei beni di investimento,

UCIMU-SISTEMI PER PRODURRE

è la prima associazione, in Italia e in Europa, ad aver realizzato il Bilancio di sostenibilità di settore. Un risultato che ci rende senza dubbio molto orgogliosi: il prossimo step sarà quello di formalizzare questo processo ed estenderlo ad una platea di aziende più ampia. A tal fine UCIMU continuerà con l’attività di formazione e supporto alle associate avviata negli ultimi anni”, ha affermato Barbara Colombo, Presidente UCIMU-SISTEMI PER PRODURRE, che ha aperto i lavori insieme a Vito Moramarco, Direttore di ALTIS Università Cattolica. Stella Gubelli, AD di ALTIS

Advisory Srl Società Benefit, Spinoff dell’Università Cattolica del Sacro Cuore, ha poi illustrato i contenuti e le principali evidenze emerse dallo studio: “Il progetto sviluppato con UCIMU vuole favorire nelle aziende associate l’avvio di percorsi di miglioramento basati su una valutazione ESG oggettiva e orientati agli ambiti di sostenibilità rilevanti per il settore. Crediamo

sia, questo, il modo più efficace per accompagnare le imprese ad affrontare le sfide e cogliere le opportunità”. Durante la tavola rotonda moderata da Mauro Bellini, Direttore Responsabile di ESG360.it, sono state riportate le testimonianze di Barbara Colombo, AD di Ficep, Massimo Carboniero, AD e Contitolare di Omera, e Andrea Portosa, Responsabile Area Acquisti di Rosa Ermando, quali rappresentanti di tre imprese del settore che hanno stilato il loro primo bilancio di sostenibilità; di Natale Schettini, Responsabile Governo del Credito, Banco BPM, Carolina Lonetti, Chief Export Finance & Internationalization Officer SIMEST, Marco Cantalamessa, Chief Marketing & CEO Staff Officer SIMEST, che hanno evidenziato la crescente rilevanza dei criteri ESG nella valutazione di richieste di finanziamento per attività di sviluppo e crescita dell’azienda; di Maurizio Bellosta, AD di Rubinetterie Bellosta e Vicepresidente AVR, che ha sottolineato quanto, nella scelta di un fornitore, sia determinante l’approccio alla sostenibilità

che pone nello svolgimento della sua attività. A chiudere i lavori è stata Patrizia Ghiringhelli, Vicepresidente UCIMU e Coordinatrice del Comitato Marchio UCIMU.

Il Bilancio di Sostenibilità fa riferimento all’anno 2021 ed è stato redatto sulla base delle risposte al questionario indirizzato alle imprese associate con Marchio UCIMU . Delle 66 imprese concessionarie del Marchio UCIMU hanno risposto 53. Il questionario di valutazione predisposto da UCIMU in collaborazione con ALTIS è stato costruito secondo un’analisi di materialità, ovvero focalizzando l’attenzione sugli ambiti di sostenibilità maggiormente influenzati dall’attività delle aziende del settore. In altre parole, le aree ESG oggetto di valutazione sono state scelte, a partire da 11 obiettivi dell’Agenda ONU 2030, perché più coerenti rispetto al business delle imprese della macchina utensile.

I risultati contenuti nel Report vengono qui presentati secondo i tre grandi ambiti in cui si dispiega l’attività di impresa rispetto ai criteri di sostenibilità: ambientale, economico e sociale.

Per il settore il tema dell’economia circolare (SDG 12) è un indiscusso ambito di eccellenza, tanto che il 62% delle imprese intervistate ha implementato buone pratiche. Quasi la totalità delle aziende, il 98%, esegue la raccolta differenziata dei rifiuti; il 76% ha definito i propri obiettivi in materia di riduzione degli scarti e dei rifiuti prodotti, il 50% si serve di materie prime provenienti da riciclo.

Dal punto di vista delle emissioni di anidride carbonica (SDG 13), le imprese del settore devono invece ancora configurare il loro operato. Infatti, solo il 33% delle rispondenti ha definito obiettivi legati alla riduzione della CO2 e, ancor meno, l’11% delle imprese ha formalizzato questi obiettivi in un documento ufficiale.

Tra le attività che rientrano nel pacchetto di buone pratiche rispetto all’obiettivo

Il settore si muove bene sul fronte della sostenibilità: la metà delle aziende con Marchio UCIMU dichiara di avere in programma, nel prossimo triennio, la pubblicazione di un Report di Sostenibilità (48%) e la redazione di un Piano Strategico (54%). Obiettivi di breve-medio periodo per le imprese del comparto sono: una maggiore formalizzazione di policy e processi e l’attuazione di iniziative di comunicazione mirata.

13, solo il 9% delle aziende intervistate ha preso in considerazione lo sviluppo di azioni di compensazione i cui costi di realizzazione sarebbero decisamente contenuti, considerato il basso impatto ambientale che, per loro natura, hanno le imprese di questo settore.

In un settore ad alto contenuto di tecnologia e specializzazione, ove l’innovazione risulta centrale per la competitività dell’offerta, il capitale umano e, quindi, la formazione di qualità (SDG 4) dei collaboratori sono tra gli asset intangibili più importanti. Il 92% delle aziende dichiara di aver impostato o adottato un sistema di gestione per rispondere alle esigenze formative dei dipendenti. L’87% ha definito obiettivi formativi per i propri collaboratori, di questi più della metà (54%) sono obiettivi formalizzati. Inoltre, il 63% delle aziende dichiara di erogare formazione su competenze trasversali oltre che su materie tecniche e l’82% dichiara di aver adottato procedure di valutazione delle performance del personale.

Forte anche l’impegno delle aziende per lo sviluppo sostenibile del territorio e della comunità (SDG 11): il 68% delle imprese dimostra di essere consapevole del proprio ruolo di propulsore di crescita attraverso, ad esempio, l’erogazione di contributi economici a supporto di enti locali e dei giovani talenti.

Tra gli ambiti di miglioramento, quello relativo alla diversità e alle pari opportunità (SDG 5), rispetto al quale occorre lavorare sull’implementazione di politiche volte a una maggiore inclusività, sia delle presenze femminili, sia dei giovani, in un settore tradizionalmente maschile. Ad oggi la forza lavoro è prevalentemente di genere

maschile (86%). I giovani rappresentano una parte davvero minimale rispetto al totale degli addetti: il 77% delle persone che operano nelle aziende del comparto ha più di 30 anni. Solo il 22% delle imprese dispone di una politica o di un comitato per la valorizzazione della diversità e per la promozione delle pari opportunità.

Detto questo, tra le buone pratiche adottate dalle aziende in tema di pari opportunità e diversità si contano l’implementazione di una policy più inclusiva, la creazione di asili nido aziendali e azioni di accompagnamento alla maternità.

Infine, occorre che le imprese investano maggiormente nella governance della sostenibilità (SDG 16) e nella formalizzazione delle proprie iniziative:

infatti, solo il 30% comunica i temi ESG attraverso una sezione dedicata nel proprio sito e solo il 4% ha formalizzato questa procedura attraverso la stesura di un documento di rendicontazione quale è il Bilancio di Sostenibilità.

Sostenibilità economica

Nel campo dell’innovazione (SDG 9), dal digitale alla sicurezza informatica, le imprese sono fortemente orientate allo sviluppo di tecnologie innovative ed efficienti, in grado di ridurre lo spreco di risorse, favorire modelli di consumo più sostenibili e assicurare maggiore produttività alle aziende clienti. I risultati dell’indagine ci dicono, infatti, che il 91% delle imprese ha definito una strategia o obiettivi futuri in materia di digitalizzazione, automazione e industria

4.0. Tra le buone pratiche più diffuse vi è quella relativa allo sviluppo di progetti di digitalizzazione e di comunicazione con i prodotti installati per consentirne, in accordo con il cliente, il monitoraggio continuo e prevederne le esigenze di manutenzione. Tutto ciò significa, infatti, riduzione dei tempi di produzione e dei fermi macchina, oltre che corretto utilizzo delle risorse. Attività, queste, che contribuiscono al miglioramento della competitività dell’azienda.

Sul fronte della Ricerca e Sviluppo: il 72% delle aziende ha definito una strategia o obiettivi futuri orientati alla riduzione degli impatti ambientali dei prodotti. La quasi totalità delle intervistate assicura di servirsi dello strumento dell’etichettatura o di quello della formazione per istruire i clienti sul

corretto utilizzo delle macchine (91%) e sullo smaltimento delle stesse a fine ciclo vita (72%).

In generale, dal Bilancio di Sostenibilità 2021 emerge una diffusa mancanza di formalizzazione dei processi: nonostante il 64% delle aziende abbia definito strategie e obiettivi, solo il 24% lo ha fatto in maniera formalizzata. La percentuale relativa alla gestione e monitoraggio dei percorsi sostenibili, seppur più alta (39% in modo formalizzato), rimane al di sotto della metà. D’altra parte, i risultati del Report mettono in luce la necessità per le imprese del settore di consolidare la loro attitudine a “comunicare la sostenibilità” attraverso l’implementazione di pratiche aziendali ad hoc.

“DOPO QUATTRO ANNI DI PAUSA, QUEST’ANNO RIUNIREMO I COSTRUTTORI DI UTENSILI, MODELLI E STAMPI E I LORO FORNITORI SOTTO UN UNICO TETTO, FACENDO INCONTRARE I MIGLIORI OPERATORI DEL SETTORE CON I LORO

CLIENTI”, AFFERMA FLORIAN NIETHAMMER, RESPONSABILE FIERE ED EVENTI DI MESSE STUTTGART

A cura della redazione

La Moulding Expo aprirà i battenti a Stoccarda dal 13 al 16 giugno 2023. Per la prima volta, la fiera internazionale per la costruzione di utensili, modelli e stampi si svolgerà nell’L-Bank Forum (padiglione 1) di Messe Stuttgart. Essendo il padiglione più grande del sito fieristico, insieme alla galleria circostante e all’area del foyer, offre una superficie totale di quasi tre padiglioni standard.

Attualmente, 300 espositori si sono già registrati per la Moulding Expo.

“In qualità di organizzatori della fiera, siamo soddisfatti del forte consenso e del profondo attaccamento delle aziende espositrici nei confronti del loro luogo di incontro di settore, la Moulding Expo. Questo è un segnale forte in tempi di aumento dei prezzi dell’energia e delle materie prime, che stanno mettendo a dura prova tante aziende in modi molto

diversi”, afferma Roland Bleinroth, Direttore Generale di Messe Stuttgart.

Nuove imprese: una ventata

d’aria fresca

Tra le imprese registrate molte partecipano per la prima volta. Ad esempio la Alfred Konrad Veith GmbH & Co. KG. “Consideriamo la Moulding Expo un’importante fiera regionale e nazionale per la costruzione

di utensili, modelli e stampi e per la lavorazione delle materie plastiche. Partecipiamo alla Moulding Expo per presentare la nostra azienda e i nostri prodotti e rivolgerci così a nuovi clienti”, afferma Zeljko Zinic, procuratore/ responsabile del settore vendite di Alfred Konrad Veith GmbH & Co. KG. Anche SCHRÖTER MODELLUND FORMENBAU esporrà per la prima volta alla Moulding Expo: “Le fiere sono sempre state un fattore importante per il nostro contatto diretto con i clienti. Pertanto, è logico per noi partecipare alla Moulding Expo. Il fattore decisivo per la nostra partecipazione alla Moulding Expo è l’ampia offerta e la versatilità della fiera. Siamo lieti di poter presentare servizi e prodotti innovativi nonché il nostro pezzo forte, un prototipo di elicottero monoposto del nostro cliente FlyNow Aviation”, afferma Maximilian Lörzel, Direttore Generale e titolare di SCHRÖTER

MODELL - UND FORMENBAU GMBH.

L’importanza che la manifestazione rappresenta per l’industria europea degli utensili, dei modelli e degli stampi si riflette nel carattere internazionale delle aziende espositrici. Oltre il 30% degli espositori proviene da altri Paesi europei. Quest’anno sono particolarmente rappresentati Portogallo, Turchia, Svizzera e Italia.

Un esempio su tutte l’italiana PROMAC: “La Moulding Expo è di importanza

strategica per noi, poiché la fiera si svolge nel cuore dell’industria europea. Alla Moulding Expo presentiamo sistemi di automazione come i sistemi di cambio pallet e i sistemi di cambio accessori che consentono cicli di lavoro non presidiati”, rivela Alberto Cattelan, Sales Manager dell’azienda.Anche per Punto Stampi la Moulding Expo è di grande importanza. “Lavoriamo da sempre ed esclusivamente come fornitori del mercato europeo. Partecipare per la prima volta alla Moulding Expo ci dà l’opportunità di incontrare e ampliare la nostra cerchia di clienti e anche di fornitori”, riassume Christiane Taschner, Project / Export Management di Punto Stampi s.r.l..

I preparativi si intensificano I preparativi per la Moulding Expo sono a pieno regime e anche le aziende espositrici si stanno preparando per la loro partecipazione alla fiera. Numerose piccole e medie imprese si sono presentate per la prima volta alla fiera in stand comuni, così ad esempio la Lercher Werkzeugbau und Kunststoffspritzguss. “Una piattaforma di presentazione con un formato europeo è più che benvenuta per il nostro settore. La partecipazione allo stand comune della VDWF offre un’ottima opportunità per presentarci per la prima volta alla Moulding Expo”, afferma Dominik Lercher, Direttore Generale del settore tecnico della Lercher Werkzeugbau und Kunststoffspritzguss. Gli interessati

possono scoprire quali prodotti e servizi l’azienda esporrà alla Moulding Expo ancora prima dell’inizio della fiera.

“Con la Sneak Preview della Moulding Expo è possibile farsi una prima idea dei fornitori più interessanti e fare una preselezione per la propria visita in fiera, in modo da sfruttare al meglio il tempo a disposizione”, aggiunge Lercher.

Tutte le anteprime di alcune aziende espositrici sono disponibili online: www.moulding-expo.com/sneak-preview

La fiera internazionale per la costruzione di utensili, modelli e stampi è divisa in diverse aree espositive. Al centro dell’attenzione si trova la costruzione di utensili, modelli e stampi finalizzata agli utenti con le sue attrezzature per lo stampaggio a iniezione, la pressofusione, la foggiatura, la costruzione di dime e attrezzature. Inoltre in fiera sono presenti anche fornitori di sistemi e servizi per tutti gli aspetti della tecnologia delle materie plastiche e della lavorazione dei metalli: dai produttori di macchine utensili ai fornitori di materiali, fornitori di canali caldi, fornitori di attrezzature di misurazione e di collaudo, produttori di utensili per la lavorazione fino alle software house.

L’INDUSTRIA DELLE MATERIE PLASTICHE E DELLE GOMMA

TORNA PROTAGONISTA A MILANO DAL 5 ALL’8 SETTEMBRE DOPO LA PAUSA CAUSATA DALLA PANDEMIA a cura della redazione

Sono 500 gli espositori diretti che hanno aderito alla fase early bird chiusa il 10 dicembre, con 34mila metri quadri prenotati; dati che rafforzano la prospettiva di una mostra sempre più ricca di proposte innovative grazie a professionisti e imprese provenienti da tutto il mondo. Fin dalle prime battute, l’edizione 2023 di PLAST si conferma quindi un successo, rafforzato dai tre saloni-satellite dedicati ad altrettante filiere d’eccellenza nel settore, cioè RUBBER, 3D PLAST e PLAST-MAT, a dimostrazione della dinamicità di un mercato che esprime valori estremamente positivi.

Nucleo portante della mostra è il segmento dei macchinari, delle attrezzature ausiliarie, degli stampi per la lavorazione della plastica e della gomma, un settore che rappresenta un’importante realtà nell’industria manifatturiera italiana, con oltre 400 aziende. Per tale comparto, il centro studi MECS dell’Associazione di categoria Amaplast stima un bilancio sostanzialmente favorevole per il 2022 - dopo il rimbalzo

registrato nel 2021, anno archiviato con incrementi a doppia cifra per tutti gli indicatori - a conferma della sua capacità di assorbire i contraccolpi delle gravi criticità che si sono manifestate e sovrapposte nell’ultimo triennio. Infatti, la produzione complessiva dovrebbe raggiungere la soglia dei 4,5 miliardi di euro, con un incremento di un punto percentuale rispetto al 2021: si tratta di una variazione contenuta che però consolida il recupero messo a segno lo scorso anno, superando anche di due punti il valore del 2019 (pre-pandemia).

Risultano ancora in crescita, seppure di misura, entrambe le componenti della domanda: da un lato le esportazioni – che assorbono il 70% circa della produzione – mostrano un aumento del 2% circa, fino a superare nuovamente i 3 miliardi, dall’altro il mercato interno segna un +1%, anche in funzione di importazioni in progressione del 5%. In base alla più recente indagine congiunturale svolta tra gli associati Amaplast, si è verificata una progressiva attenuazione della crescita nel corso di quest’anno. Sia sul mercato interno sia all’estero si è osservato un rallentamento più marcato per i macchinari mentre le vendite e le commesse in entrata di ricambistica hanno mantenuto una crescita. I costruttori italiani auspicano che in chiusura di periodo la raccolta ordini torni più sostenuta, anche grazie all’ “effetto-K”, con la mostra di Düsseldorf che potrebbe contribuire a sbloccare investimenti rimasti precedentemente in stand-by. Gli imprenditori sono però cauti, alla luce dei venti di guerra e delle turbolenze economiche che caratterizzano lo scenario globale.

Volgendo lo sguardo al 2023 è verosimile attendersi un ripiego di tutti gli indicatori di settore, con una flessione peraltro contenuta a pochi punti percentuali. Del resto, anche le previsioni di CONFINDUSTRIA sull’andamento dell’economia italiana nel suo complesso indicano una crescita bassa o negativa, a fronte di un tasso di inflazione ancora elevato, soprattutto a causa degli alti costi energetici.

Centri di tornitura mono e bimandrino, plurimandrino e a fantina mobile

CENTRI DI TORNITURA E FRESATURA INDEX SERIE G200.2

INDEX G200.2 a 3 torrette, con tre assi Y e un asse B, mandrino di fresatura addizionale e cambio utensile a 6 posizioni.

La macchina è Industry 4.0 Ready grazie al controllo C200-sl su base SIEMENS S840D sl arricchito dalle funzionalità del sistema XPanel della INDEX.

Passaggio barra D65 – Torretta 1 con assi X, Z, Y e B - Torrette 2 e 3 con assi X, Z e Y

I torni a doppio mandrino TTL di CMZ montano le guide lineari a rulli Serie RA di NSK per agevolare il movimento fra le torrette e le teste portamandrino

IL COSTRUTTORE DI TORNI SPAGNOLO CMZ DA OLTRE UN QUARTO DI SECOLO HA STRETTO UNA COLLABORAZIONE TECNOLOGICA AD ALTO LIVELLO CON NSK, AZIENDA SPECIALIZZATA IN SOLUZIONI DI MOTO LINEARE E CUSCINETTI a cura della redazione

CMZ è un’azienda a gestione familiare con una storia di oltre 75 anni nella produzione di torni. Negli ultimi tre decenni l’azienda spagnola si è costantemente evoluta siglando partnership con fornitori di primo livello come NSK, che offre un contributo importante alla costruzione di oltre 500 macchine ogni anno. La collaborazione tra le due aziende

è cominciata nel 1996 con la serie di torni TBI: fu quella la prima macchina a utilizzare viti a ricircolazione di sfere di NSK, caratterizzate dalla ricircolazione esterna delle sfere e da molte altre funzionalità adattate alle macchine utensili. Questo ha presto convinto CMZ che NSK offriva la tecnologia più adatta ai propri torni, cominciando a utilizzare esclusivamente le viti a ricircolazione di sfere della casa giapponese.

Nel 2000 CMZ ha lanciato la serie di torni TL, che rappresentava un grande balzo tecnologico grazie, da un lato, alla tecnologia della torretta che sostituiva la vecchia elettromeccanica con la nuova tecnologia dei servocontrolli. L’azienda spagnola sperimentò una testa di nuova concezione dotata di motore integrato. Per aumentare la rigidità e ottenere un design compatto, l’azienda cominciò a utilizzare i

cuscinetti a due corone di rulli cilindrici di NSK, abbinati a cuscinetti a sfere a contatto obliquo BTR per assorbire i carichi radiali. Questa scelta portò grandi vantaggi per quanto riguarda le prestazioni della testa alle alte velocità. ROBUST BAR e BTR sono le serie di cuscinetti a rulli ad alte prestazioni specificamente per i torni di ultima generazione realizzate da NSK per offrire le massime prestazioni con minime oscillazioni di temperature e garantire una precisione elevata. Per soddisfare le richieste specifiche dei clienti, questi cuscinetti vengono proposti con contatti obliqui a 30° o 40° e possono contenere elementi volventi in ceramica per le applicazioni che richiedono velocità più elevate. Le teste di CMZ richiedono un processo di assemblaggio preciso. L’azienda ha costruito la prima camera bianca nello stabilimento di Zaldibar nel 2000 e, successivamente, ne ha realizzata una seconda nell’impianto di Seuner. All’interno delle camere bianche, l’aria deve essere trattata in modo specifico per garantire il corretto assemblaggio di questo tipo di testa, controllando la temperatura e l’umidità pressurizzazione per espellere polvere e altre particelle, in conformit normativa ISO Classe 8.

Un’altra innovazione da cui CMZ trae beneficio è la vite a ricircolazione di sfere di NSK con raffreddamento della chiocciola, che definisce nuovi standard di precisione e velocità nelle macchine utensili. I vantaggi in termini di adeguamento dei costi, compattezza del design e semplificazione del sistema portano miglioramenti importanti rispetto al raffreddamento ad albero cavo. Questi vantaggi favoriscono anche il controllo della temperatura alle alte velocità per mantenere una precisione micrometrica, requisito fondamentale per le moderne macchine utensili. Inoltre, il sistema consente un raffreddamento efficace del mandrino. Quando ha sviluppato la serie TD di

macchine per applicazioni di tornitura su larga scala, CMZ ha incorporato le viti a ricircolazione di sfere di NSK con raffreddamento della chiocciola negli assi che eseguono movimenti più ripetitivi, dove la generazione di calore potrebbe causare imprecisioni nelle lavorazioni di tornitura. Grazie a questa concezione, il catalogo di prodotti di CMZ offre oggi torni in grado di lavorare a livelli di precisione più elevati su pezzi di grandi dimensioni.

CMZ ha la certezza che NSK è in grado di rispondere a tutte le sue esigenze di sviluppo, grazie alla stretta interazione con gli uffici tecnici in Giappone. Questo canale di comunicazione consente all’azienda spagnola di essere sempre aggiornata sulle innovazioni tecnologiche, come le guide lineari a rulli dotate di speciali sistemi anti-contaminazione e i modelli più avanzati di viti a ricircolazione di sfere e cuscinetti.

Fra le ultime macchine lanciate da CMZ sul mercato, infatti, c’è il tornio CNC a doppio mandrino serie TTL, che ben testimonia la collaborazione fra CMZ e NSK. Questo modello ad alta produttività utilizza le guide lineari

di movimenti fra le torrette e le teste dei mandrini, azionate da motori sincroni. NSK ha sviluppato una serie di guide lineari dotate del rivoluzionario sistema di lubrificazione K1, che eroga olio per tutta la vita della macchina, offrendo una soluzione sostenibile ed ecologica che risponde alle aspettative di CMZ. Attualmente l’azienda costruisce circa 100 torni della serie TTL ogni anno. Un altro progetto in corso e che ben testimonia la partnership tra le due la digitalizzazione. Anche una priorità per le due aziende, in particolare per quanto riguarda il consumo di olio. Le soluzioni di NSK sono dotate di sistemi di protezione e lubrificazione che non devono mai essere sostituiti, assicurando una drastica riduzione del consumo di olio.

CMZ e NSK stanno valutando diverse soluzioni per ridurre al minimo gli sprechi nei progetti dei torni recenti realizzati dall’azienda. Come per tutti i progetti di sviluppo degli ultimi 25 anni e oltre, NSK continuer à ad assistere CMZ nella sua ambizione di essere all’avanguardia del mercato. La partnership fra le due solida, fondata su fiducia e comprensione reciproche.

UN 2022 DINAMICO E DI SUCCESSO NONOSTANTE LA COMPLESSITÀ DEGLI

SCENARI MACROECONOMICI QUELLO CHE HA VISTO PROTAGONISTA LEISTER, PONENDO COSÌ LE BASI PER UN 2023 INTERESSANTE E FRUTTUOSO di E.S.

Bilancio positivo e buone prospettive per il 2023 questi sono gli scenari che si presentano per la saldatura della plastica e il calore di processo. Ne abbiamo parlato con Paolo Possa, General Manager di Leister Technologies Italial, filiale italiana della multinazionale svizzera che da oltre

70 anni fornisce soluzioni innovative per gli operatori professionali in diversi segmenti, dall’edilizia ai macchinari industriali.

Il 2022 è stato caratterizzato da un inizio decisamente brillante per la maggior parte settori industriali, ma l’entusiasmo in alcuni casi è

stato mitigato da un successivo rallentamento e dalle dinamiche inflattive. Per Leister com’è andata? Nell’insieme siamo comunque soddisfatti del lavoro fatto e dei risultati raggiunti. È stato un anno non banale per la nostra azienda, con diversi elementi favorevoli che ci hanno consentito di offrire sempre

maggior valore ai nostri clienti, ma anche importanti sfide che hanno ostacolato il nostro lavoro.

Tra gli elementi favorevoli possiamo certamente includere il contesto macroeconomico, caratterizzato da un generale sostegno alla crescita e che ha determinato nei 12 mesi del 2022 una crescita dell’economia italiana vicino ai 4 punti percentuali. Leister fornisce soluzioni in diversi mercati, e i due principali, ovvero la fornitura di elementi di tecnologia per il settore dei macchinari industriali e la fornitura di elettroutensili per il settore delle costruzioni, in particolare per l’impermeabilizzazione, hanno beneficiato di questo “vento” a favore. Tra gli elementi a favore segnaliamo inoltre alcune iniziative ed alcuni investimenti fatti dall’azienda e che hanno portato a benefici fin da subito. Abbiamo realizzato uno showroom dedicato al settore dei teloni e tessuti tecnici, dove finalmente i nostri clienti hanno potuto conoscere SEAMTEK, l’innovativa saldatrice stazionaria a cuneo caldo, caratterizzata da bassissimo consumo di energia elettrica e con un PLC che la rende facilmente configurabile per gli standard Industria 4.0. Sempre nel 2022 abbiamo lanciato nel mercato italiano diverse novità di prodotto tra cui UNIROOF 700, saldatrice dedicata a chi opera nell’ambito dell’impermeabilizzazione di coperture industriali e che grazie ad un sistema di controllo “intelligente” è in grado di supportare l’operatore nel massimizzare la qualità delle saldature su tetti. Chiamato “Monitor Welding Assistant” questo sistema agisce da vero e proprio assistente sul campo, sempre vigile e pronto a segnalare all’operatore, sia acusticamente che tramite indicazioni a display, eventuali scostamenti dai corretti parametri di saldatura. In ultimo voglio ricordare anche il 2022 come l’anno in cui siamo tornati ad incontrare in presenza i nostri clienti dopo i due anni della pandemia che ci avevano forzato ad un lungo “letargo” nella relazione commerciale. Siamo tornati a visitare i nostri clienti in cantiere o presso le loro sedi, ma siamo anche tornati ad essere presenti nelle fiere dei

numerosi settori dove Leister fornisce tecnologia, da MECSPE ad Ipack-IMA, da Forum Piscine ad ECOMONDO.

La logistica quest’anno è stata una nota dolente per molte aziende industriali: come ha fatto fronte ai problemi di approvvigionamento la Casa madre, e che riflessi hanno avuto gli accorgimenti adottati sulla puntualità delle consegne e del servizio per Leister Italia?

Le difficoltà di approvvigionamento di materiali, in particolare di schede elettroniche, hanno costituito il principale elemento di sfida del 2022 per la nostra organizzazione. La Casa Madre svizzera aveva creato fin dal 2021 una task force per seguire le situazioni più critiche e valutare le misure più opportune a seconda della situazione, ma il top delle sfide alle catene di fornitura si è verificato nell’anno appena chiuso. In alcuni casi si è intervenuto supportando i fornitori anche nel reperimento sul mercato internazionale di materie prime e componentistica. In

altri casi è stato necessario attivare nuovi fornitori nell’ottica di ricercare puntualità nei tempi di consegna e qualità adeguati agli standard definiti dall’azienda. In altri ancora si è preferito ritardare il lancio di nuovi prodotti per non aggiungere ulteriori difficoltà.

Va anche segnalato che in diversi casi le difficoltà di approvvigionamento sono state conseguenza di elementi positivi; Leister è una multinazionale che opera a livello globale e per diversi prodotti le criticità sono state la conseguenza di volumi cresciuti a livello globale ben al di sopra di quanto immaginabile dopo l’anno particolare del 2020. Guardando ora al 2023 l’aspettativa è di un graduale ritorno alla normalità passati i primi mesi del nuovo anno. Sia noi che lavoriamo a diretto contatto col cliente finale, ma anche chi opera nella logistica e nella produzione, non ne vediamo l’ora!

Nei segmenti principali che trattate, plastic welding e process heat, quali fra le soluzioni che proponete hanno riscosso maggior successo quest’anno?

In ambito saldatura della plastica, oltre alla saldatrice automatica UNIROOF 700 di cui abbiamo già parlato, sono da segnalare la sorella minore UNIROOF 300, e la saldatrice semi-automatica UNIDRIVE 500.

UNIROOF 300 per chi realizza piscine è l’aiuto che da tanti anni gli installatori di piscine chiedevano; finalmente esiste una soluzione per saldare comodi, stando in piedi (quindi senza affaticare schiena e ginocchia), con la qualità che la piscina richiede e ad un prezzo accessibile.

UNIDRIVE 500 è attrezzo versatile, in grado di saldare verticali o trasversalmente su tegoli, e altre applicazioni con velocità più che doppia rispetto alla saldatura manuale, problemsolver in un gran numero di situazioni, sia in ambito coperture, realizzazione di vasche o di piscine, ma anche in opere di ingegneria civile (applicazione waterstop).

Senza dimenticare SOLANO AT, pistola ad aria calda fiore all’occhiello di Leister, che grazie alla funzione ECO-MODE è in grado di consumare energia elettrica solo quando serve, a vantaggio di comfort

nell’ambiente di lavoro nonché della bolletta elettrica.

Se parliamo di efficienza energetica e di uso intelligente della risorsa energia dobbiamo assolutamente citare anche i pannelli ad Infrarosso Krelus. Qui siamo nell’ambito delle soluzioni offerte da Leister per il calore di processo e i pannelli Krelus sono una soluzione che sta trovando sempre più impiego nell’industria, per due motivi principalmente:

sono caratterizzati da altissima efficienza energetica (fino al 90% dell’energia utilizzata si traduce in effetto utile sul materiale da scaldare); hanno una bassissima inerzia termica (accensione e spegnimento in tempi rapidissimi, a beneficio di sicurezza e di riduzione tempi per avviamento impianto).

La forte attenzione a ridurre i consumi da un lato e la ricerca di fonti alternative al gas per il calore di processo dall’altro hanno dato forte impulso a questa soluzione negli ultimi anni, e in modo particolare nel 2022.

Avete iniziato a proporre le soluzioni

Laser Plastic Welding, com’è stata l’accoglienza finora?

Leister produce sistemi per la saldatura delle materie plastiche con tecnologia

Laser da oltre 20 anni e in alcuni paesi ed industrie, Germania per esempio, e settori come il medicale, l’automotive oppure l’industria elettronica, ha trovato accoglienza estremamente favorevole. Qualità e ripetibilità elevata del processo, assenza pressoché totale di bave o polveri a fine saldatura sono tra le principali ragioni di questo successo.

Noi siamo partiti più tardi dei colleghi tedeschi e abbiamo cominciato a investire con una certa continuità per sviluppare il mercato locale solo in anni recenti. Dopo una prima presenza con saldatrice laser alla fiera Plast 2015, è solo dal 2019 che abbiamo trovato in MECSPE la fiera ideale per promuovere questa tecnologia. In generale l’accoglienza è buona, sia da parte di progettisti che di aziende, e cresce di anno in anno il numero di progetti che seguiamo. C’è comunque ancora tanto da fare per far conoscere la

saldatura Laser di materiali plastici in Italia e concretizzare tutto il potenziale che la tecnologia offre.

Quali novità sono previste per il 2023?

Il 2023 è da poco iniziato e la prima novità rispetto al 2022 sembra essere data proprio dalla macroeconomia.

Gli esperti sembrano dirci che il 2023 sarà caratterizzato da un’economia in progressivo “raffreddamento”, a causa della crescita di inflazione e tassi di interesse e al protrarsi del conflitto in Ucraina. Niente più quindi il vento in poppa del 2022 ma quantomeno un ridimensionamento dello stesso è quello che leggiamo da qualche mese a questa

parte su quotidiani economici e siti specializzati. Al momento le previsioni dicono che la crescita dell’economia del nostro paese si attesterà intorno al +0,40,5% e che quindi le aziende si dovranno accontentare dopo gli ultimi due anni di forte impulso.

A prescindere da come andrà in generale l’economia, quello che noi nel nostro piccolo faremo come azienda sarà di mantenere il forte impegno a tornare sul mercato con incontri in presenza e con la partecipazione a fiere di settore. Quest’anno a Milano tornerà dopo diversi anni la fiera PLAST, evento triennale dedicato all’industria delle materie plastiche e della gomma, così

come tornerà ITMA, la principale fiera per quanto riguarda l’industria tessile e le tecnologie collegate, fiera annuale ma itinerante che mancava dal contesto italiano da quasi una decade. Come da tradizione avremo anche interessanti novità di prodotto da presentare, tra tutti citiamo un innovativo saldatore manuale partner nel lavoro di tutti i giorni per chi si occupa di carpenteria plastica, e l’aggiornamento di due saldatrici automatiche che hanno fatto la storia nella saldatura dei teli in PVC spalmato e nella saldatura dei manti sintetici per impermeabilizzazione.

Lavoreremo inoltre a rendere il nostro

negozio online www.leistershop. it ancora più ricco ed interessante. A poco meno di due anni dalla sua nascita il sito si è affermato come valido supporto per l’acquisto di tutti quegli articoli che noi definiamo “non problematici”, principalmente accessori, ricambi e piccoli elettroutensili come le pistole ad aria calda e i saldatori manuali, ma abbiamo ancora tanto spazio di miglioramento come “negozianti virtuali”. Per il 2023 contiamo di rendere ancora più interessante il nostro negozio online, con notizie sempre aggiornate sulle nostre iniziative, racconti dal campo di nuove applicazioni e, perché no, anche

con qualche offerta commerciale. In attesa di ulteriori novità, come potrebbe essere l’integrazione dell’online shop all’interno del sito “istituzionale” www. leister.com, progetto a cui la nostra Casa Madre sta lavorando e che coniugherebbe il top in termini di informazioni tecniche con il negozio virtuale disponibile h24, 7 giorni su 7. Ultimo ma non meno importante quest’anno ricorre il decimo anno da quando Leister Italia è stata fondata. Stiamo lavorando ad una serie di iniziative per raccontare questi 10 anni di lavoro al servizio dei nostri clienti e contiamo a breve di dare maggiori dettagli su quanto “bolle in pentola”.

Nello stabilimento tedesco Mewa di Immenhausen vengono prodotti 31 panni al secondo (@ Mewa)

PRODURRE IN EUROPA NON SIGNIFICA SOLO DIMINUIRE I PROBLEMI LOGISTICI, MA HA

ANCHE UNA FORTE RILEVANZA SOCIALE. PER QUESTO MEWA PRODUCE I PANNI NEL

PROPRIO STABILIMENTO TEDESCO a cura della redazione

La pandemia ha mostrato in modo evidente la fragilità dei sistemi logistici dell’economia globalizzata. Molte aziende hanno pertanto dovuto stravolgere le loro modalità di fornitura e riorganizzare l’ubicazione geografica dei loro siti produttivi. In questo senso, riportare la produzione in Europa non significa solo eliminare i potenziali problemi di capacità produttiva: qui gioca un ruolo rilevante anche l’aspetto sociale. Mentre infatti l’ambiente di lavoro nelle fabbriche europee soddisfa le elevate aspettative del XXI secolo in termini sociali, altrettanto non avviene necessariamente in altri continenti.

In seguito alla pandemia, si è verificata una carenza di forniture e di capacità produttive in quasi tutti i settori industriali. Per le aziende meno dipendenti dalla produzione dei Paesi dell’Estremo Oriente, ora tornare a crescere risulta più semplice. Il fornitore tedesco di servizi tessili Mewa

produce i panni per la pulizia industriale in Germania, in un proprio stabilimento. In questo modo l’azienda risponde anche ai requisiti di responsabilità sociale: è infatti facile monitorare anche le condizioni di lavoro e i salari dei fornitori.

In Mewa la responsabilità riveste una grande importanza, non solo nei confronti dell’ambiente, ma anche verso i dipendenti e i clienti, in termini di standard sociali, di sicurezza sul lavoro e di prodotti e servizi innovativi facilmente accessibili.

I clienti Mewa attribuiscono un grande valore alla sostenibilità e alla responsabilità sociale: quando scelgono i servizi Mewa possono essere sicuri di aver soddisfatto le aspettative dei propri consumatori.

Il fondatore di Mewa, Hermann Gebauer, ebbe un’idea rivoluzionaria all’inizio del XX secolo: offrire alle imprese e agli artigiani panni per pulire le macchine, ritirarli dopo l’uso, lavarli e riconsegnarli puliti, pronti per essere riutilizzati. Con questo obiettivo fondò in Sassonia la Mewa, acronimo

di “Mechanische Weberei Altstadt”, un’azienda che già più di cento anni fa rispondeva al principio della conservazione delle risorse.

Con il suo sistema di panni, oggi Mewa è leader di mercato in Europa. Ogni giorno, più di 2,8 milioni di persone utilizzano un panno Mewa per pulire macchine e attrezzature in moltissime aziende di diversi settori. In 21 Paesi i panni Mewa vengono ritirati dai clienti e poi riconsegnati puliti. Nello stabilimento tedesco Mewa di Immenhausen si producono quasi 105 milioni di panni all’anno. I filati e tutte le materie prime utilizzate provengono da fabbriche in cui vengono controllate le condizioni di lavoro e il rispetto degli standard sociali.

In questo caso, il “Made in Germany” non è solo sinonimo di qualità dei panni, ma anche di responsabilità sociale, fattore che svolge un ruolo determinante anche in una dimensione più allargata, nei rapporti di collaborazione con i fornitori.

INTEGRARE LA ROBOTICA NEI PROCESSI DI SALDATURA IN MODO FLESSIBILE, SALVASPAZIO E CONVENIENTE: QUESTO L’OBIETTIVO YASKAWA di Cristina Gualdoni

L’ottimizzazione dei processi, il risparmio in tempi di lavorazione e costi assumono oramai un ruolo fondamentale per qualsiasi lavorazione. Molti imprenditori si trovano così a valutare continue strategie di miglioramento dei propri flussi produttivi. Nella loro apparente semplicità, le isole robotizzate rappresentano a questo proposito un nuovo modo di lavorare che può essere applicato a qualsiasi settore produttivo: dall’assemblaggio, alla manipolazione, all’asservimento macchina, fino ad arrivare alla saldatura. Ma che cos’è esattamente un’isola robotizzata? Per prima cosa è un insieme di macchine organizzate all’interno di una cella di lavoro automatica in cui sono installati uno o più robot programmabili, il cui scopo è quello di massimizzare,

velocizzare e semplificare la lavorazione, raggiungendo elevati standard qualitativi. Questi sistemi di automazione sono caratterizzati da un livello di autonomia molto elevato e i robot possono coprire più turni senza l’intervento dell’uomo, quindi, anche se possono rappresentare un importante investimento iniziale, consentono di avere un veloce ritorno sull’investimento. Inoltre, le isole robotizzate sono molto flessibili e la loro capacità di adattamento è data proprio dalle possibili combinazioni robot-macchina che si possono realizzare all’interno della cella. I robot industriali integrabili all’interno di un’isola possono essere di diverse tipologie e solitamente si scelgono in base agli oggetti da manipolare, dagli spazi disponibili, al tipo di lavorazione da effettuare, al macchinario su cui si vanno a implementare e al tipo di performance che si vogliono ottenere.

Per quanto riguarda la saldatura l’impiego di queste celle è sempre più diffuso. La saldatura robotizzata non è altro che il connubio di due distinte tecnologie: la saldatura e la robotica; queste, insieme, permettono l’automazione di un processo altrimenti demandato totalmente alla manualità dell’operatore e al rischio di errore. Per queste operazioni si utilizzano normalmente robot antropomorfi alle cui estremità si monta l’apparato di saldatura. Yaskawa Italia vanta un’ampia esperienza nel campo della saldatura, tanto da essere considerata il centro di eccellenza di Yaskawa in Europa per la saldatura a punti. Ma l’impegno dell’azienda è notevole anche nella saldatura ad arco.

Ne sono un esempio le Celle ArcWorld RS Mini e ArcWorld HS Micro, che si collocano perfettamente all’interno di una filosofia che punta all’ottimizzazio-

ne del processo di saldatura attraverso il risparmio di tempo e costi. Su questo secondo versante, la standardizzazione gioca un ruolo fondamentale: è vero che le soluzioni, soprattutto quelle destinate a rispondere a esigenze di lavorazione più particolari, sono spesso custom, ma questa customizzazione viene realizzata a partire da prodotti e celle standard. Solo così si può ottenere un’efficienza di costo veramente importante per i clienti e una più rapida disponibilità delle soluzioni, riducendo anche i tempi di sviluppo e avvio delle applicazioni.

Le celle ArcWorld RS Mini e ArcWorld HS Micro colpiscono a prima vista per l’ingombro ridotto - 2,3 mq per le prime e 1,4 mq per le seconde. Ciò nonostante, consentono di ottenere elevate prestazioni in termini sia di produttività sia di qualità e precisione della lavorazione. Un ruolo fondamentale all’interno della cella è rappresentato dai robot. All’interno di ArcWorld RS Mini e ArcWorld HS Micro trova posto MOTOMAN

AR900, robot a sei assi nato per rispondere alle elevate esigenze delle applicazioni di saldatura ad arco, con una capacità di carico di 7 kg e una finitura facile da pulire. È dotato di una selezione

di funzioni di programmazione avanzate per massimizzare qualità e velocità della saldatura. Inoltre, per incrementare l’output ottenibile, la soluzione ArcWorld RS Mini adotta una porta girevole con doppia tavola di saldatura preforata che permette il caricamento in tempo mascherato. Queste caratteristiche, insieme alla rapidità di cambio formato, rendono le celle ArcWorld una valida soluzione per sostituire o integrare saldatura manuale di pezzi di medie e piccole dimensioni, ad esempio per il premontaggio dei

componenti prima della saldatura in una cella robotica più grande.

Yaskawa ha progettato tutto per favorire un rapido rientro dell’investimento, attraverso una veloce messa in servizio e un’elevata produttività. Le celle si presentano infatti come soluzioni plug&play già complete di tutto ciò che serve a gestire il processo di saldatura: il sistema infatti non richiede più una progettazione accurata dei singoli componenti e si presta ad essere facilmente spostato e riposizionato in caso di necessità. Non da ultimo, le celle sono progettate con un occhio di riguardo all’ergonomia, in termini di altezza di carico/scarico, fruibilità tramite carroponte e protezione antiabbagliamento. Per quanto riguarda la facilità di utilizzo indubbiamente l’uso di una cella di saldatura robotizzata favorisce la semplificazione delle attività, ma non può sopperire al background di esperienza di saldatura dell’operatore. L’uomo continua a far la differenza, risultando indispensabili per prendere alcune decisioni non delegabili al sistema robotizzato, quali ad esempio la scelta dei gas più adatti o l’identificazione di eventuali procedure particolari da seguire. Per questo motivo Yaskawa offre all’interno dei propri corsi di formazione dei focus sul processo di saldatura nei suoi aspetti più tradizionali. Resta comunque innegabile la capacità delle celle robotiche di ridurre la complessità dei processi. Sono infatti sempre più diffusi sistemi di saldatura anche per quelle realtà che si trovano a gestire lotti piccoli ed estremamente variabili.

DISPLAY LCD WIDESCREEN A COLORI

ANALISI FINO ALLA 63° ARMONICA DI TENSIONI E CORRENTI

ELEVATA ACCURATEZZA DELLE MISURE

DIAGRAMMA POLARE

COMUNICAZIONE INTEGRATA

LOGICA PLC

CONFIGURAZIONE NFC

ESPANDIBILITA’ PER INTEGRAZIONE CON SEGNALI DI CAMPO

WEB SERVER

STATISTICHE SECONDO EN 50160

MEMORIA INTEGRATA

10 LINGUE

www.LovatoElectric.com

Il controllo numerico di ultima generazione M8V offre grande precisione, velocità e rappresenta la soluzione ideale per qualsiasi tipologia di macchine, dalle più semplici alle più complesse

a cura della redazione

I CNC M8V offrono anche la funzionalità

DRC (Direct Robot Control)

che consente agli operatori di macchine utensili di programmare rapidamente i robot direttamente dal pannello CNC, senza competenze specialistiche

I CONTROLLER PER LAVORAZIONI CNC M8V DI MITSUBISHI ELECTRIC FORNISCONO PRESTAZIONI ALL’AVANGUARDIA COMBINATE CON UN’INFRASTRUTTURA INTUITIVA E DI FACILE UTILIZZO. INOLTRE, RAPPRESENTANO L’EVOLUZIONE DELLA TECNOLOGIA CNC IN OTTICA INDUSTRY 4.0, POICHÉ DISPONGONO DI WI-FI INTEGRATO E SONO STATI SVILUPPATI PER SUPPORTARE LE STRATEGIE MIRATE ALLA TRASFORMAZIONE DIGITALE E ABILITARE LE APPLICAZIONI DI SMART MANUFACTURING

Nella fabbrica moderna è fondamentale che il controllo numerico sia interconnesso e capace di interfacciarsi coi sistemi complessi aziendali, per permettere alla macchina di essere parte integrante del processo produttivo.

I nuovi controller per lavorazioni CNC M8V di Mitsubishi Electric rappresentano l’evoluzione della tecnologia CNC in ottica Industry 4.0, poiché dispongono di Wi-Fi integrato e sono stati sviluppati per supportare le strategie mirate alla trasformazione digitale e abilitare le applicazioni di smart manufacturing. Grazie al collegamento diretto alle reti WLAN, la

serie M8V è un fattore abilitante chiave per ambienti IIoT (Industrial Internet of Things) mirati alla produzione ‘smart’ basata sui dati. Il design originale che garantisce l’immunità dai disturbi sulla rete permette agli utenti di azionare e monitorare le macchine utensili CNC con affidabilità e in sicurezza ovunque e in qualsiasi momento tramite dispositivi connessi, come i tablet.

Precisione e velocità

Il controllo numerico di ultima generazione M8V offre grande precisione e velocità e rappresenta lo stato dell’arte del CNC. La combinazione tra la CPU RISC-64 Bit dedicata, l’innovativa tecnologia di

controllo della traiettoria (OMR-CC) e il controllo automatico del carico di taglio aiuta le aziende a minimizzare i tempi di lavorazione beneficiando di una grande accuratezza. Queste caratteristiche consentono di creare prodotti di alta qualità riducendo i tempi di ciclo almeno dell’11% rispetto ai modelli precedenti, abbassando inoltre gli errori di percorso del 15%. Le applicazioni di lavorazione dei metalli possono inoltre beneficiare di un elevato numero di assi per i centri di lavorazione e i sistemi di tornitura, nonché di capacità di elaborazione dei segmenti fini raddoppiate, che possono arrivare a 540 chilo-blocchi al minuto.

La serie M8V trova applicazione in tutti i settori, dall’ Automotive al Medicale,

fino all’Aerospace. Rappresenta la soluzione ideale per qualsiasi tipologia di macchine, dalle più semplici alle più complesse, come per esempio i transfer o le multispindle o per tutte quelle macchine che richiedono lavorazioni di elevate precisioni e velocità su 5 assi interpolati, come quelle del comparto degli stampi. La serie M8V integra anche nuove funzionalità appositamente studiate per rispondere anche alle esigenze di nuovi mercati, come quello delle macchine per la lavorazione laser, un settore in forte crescita. Per questo, sono state aggiunte nuove funzioni come la fly-cut che consente di sincronizzare la sorgente del laser con il movimento degli assi riducendo i tempi-ciclo.

Un altro elemento distintivo di questa serie di controller CNC è la facilità d’uso. L’interfaccia con pannello interattivo supporta i gesti multi-touch a 4 punti di contatto, offrendo così all’utente un’esperienza d’uso analoga all’utilizzo di uno smartphone. La programmazione è semplificata e razionalizzata grazie alla procedura guidata Job Lathe che guida gli utenti all’installazione e alla configurazione. Inoltre, lo schermo di grandi dimensioni del nuovo display da 19”, che va ad aggiungersi a quelli da 8,4, 10,4 e 15 pollici, migliora la visibilità e rende più flessibile la progettazione del pannello operatore.

I CNC M8V, come tutti i controlli numerici della serie M8 di Mitsubishi Electric, offrono anche la funzionalità DRC (Direct Robot Control), che consente agli operatori di macchine utensili di programmare rapidamente i robot direttamente dal pannello CNC, senza competenze specialistiche. La semplicità di utilizzo, di configurazione e di connessione è l’elemento distintivo di questa funzionalità sviluppata dalla multinazionale giapponese, oltre alla

possibilità di mantenere invariata la logica della macchina.

Le fabbriche di domani utilizzeranno conoscenze basate sui dati per creare sistemi cyber-fisici che accresceranno la flessibilità, l’efficienza e la produttività. Il primo passo nella creazione di applicazioni intelligenti per la lavorazione del metallo è l’adozione di macchine CNC avanzate, in grado di generare e raccogliere dati sui processi eseguiti, sullo stato dell’unità e dei suoi componenti nonché sull’efficienza globale dell’apparecchiatura (OEE, Overall Equipment Effectiveness).

dati a un’ampia gamma di sistemi tramite il protocollo di comunicazione OPC UA per generare conoscenza. Inoltre, la programmazione è semplificata grazie alla procedura guidata Job Lathe. Una delle piattaforme chiave che può essere facilmente abbinata a questo connettore per migliorare l’efficienza delle strutture produttive è NC Machine Tool Optimizer. Questo software è in grado di interpretare le informazioni ricevute da diverse macchine utensili dotate di qualsiasi unità CNC e di NC Machine Tool Connector per mettere a disposizione una piattaforma intuitiva per la visualizzazione e il monitoraggio dei processi. Consente, quindi, agli utenti di prendere decisioni basate sui dati per migliorare la produzione, massimizzando inoltre la visibilità e l’accessibilità in tutta la fabbrica.

Il nuovo software NC Machine Tool Connector di Mitsubishi Electric contribuisce alla creazione delle basi per una smart factory interconnessa con un investimento minimo ed è in grado di raccogliere dati da qualsiasi macchina CNC, a prescindere dalla marca. Consente di trasferire efficacemente le informazioni ai sistemi di livello superiore, senza dover tenere conto dei diversi protocolli di comunicazione specifici dei produttori. Il software raccoglie i dati sui dispositivi di produzione e su PLC dai controller di qualsiasi macchina CNC, incluse le soluzioni legacy. Si avvale quindi dell’interfaccia umati per inviare questi

Alla propria linea di controlli numerici affidabili, performanti e interconnessi, Mitsubishi Electric affianca un eccellente servizio di assistenza tecnica, operativo in tutto il mondo con una presenza capillare. Un team qualificato di tecnici esperti sul campo e un servizio telefonico gratuito permettono tempi di intervento strettissimi. Inoltre, Mitsubishi Electric è in grado di garantire una disponibilità dei pezzi di ricambio in 24 ore, un magazzino di parti anche per macchine molto vecchie (con oltre 30 anni di vita), oltre alla retrocompatibilità. E’ disponibile anche il servizio Smart Remote Service, che permette di superare tutte le distanze consentendo agli operatori del supporto tecnico di effettuare la manutenzione da remoto con soluzioni di assistenza multi-dispositivo per smartphone, tablet e occhiali intelligenti. In questo modo il supporto tecnico ai clienti diventa ancora più capillare e tempestivo, permettendo di individuare rapidamente eventuali errori ed evitando ripetute visite in loco, con un notevole risparmio di tempi e costi.

WORKSHOP TECNICO SCIENTIFICI CORSI DI FORMAZIONE